基于主成分分析优化咖啡微水脱胶工艺

2023-09-10李雪瑞刘秀嶶吴昕怡杨态仙朱志妍

李雪瑞,严 静,刘秀嶶,吴昕怡,杨态仙,潘 俊,朱志妍,田 浩,李 宏

(云南省农业科学院农产品加工研究所,云南昆明 650205)

云南咖啡种植面积、产量、农业产值均占全国的98%以上,咖啡豆产量在14 万吨左右[1],其中80%以上都是采取湿法加工的方式生产水洗咖啡,此工艺主要包括机械脱皮、浸泡自然发酵脱胶、大量用水清洗、晒场自然晾晒[2]。其中脱胶工艺在咖啡初加工过程中对咖啡豆品质具有重要影响[3]。最近,无水脱胶、微水脱胶成为应用热点,无水脱胶主要以巴西Pinhalense 公司的生态型脱皮脱胶组合机为主,微水脱胶则以普洱富民农业装备有限公司的WSX-5咖啡无水脱皮微水脱胶加工系统为主,这两种方法的特点是一次性脱皮脱胶然后直接进入干燥环节,但是也存在脱胶不干净导致果胶残留量不同,是否增加再次水浸泡脱胶环节的争议[4-5]。干燥过程影响咖啡加工的质量和效率,任何加工方法处理后都需使生豆的含水量达到10%~12%。传统干燥采用自然晾晒干燥,人工劳动强度大,受天气和人为因素影响大,干燥质量较难保证。机械烘干可以缩减干燥时间,并减少微生物污染的风险。目前,背压式热风干燥及热泵干燥等技术研究成为热点。但是研究者发现热泵干燥在保持咖啡整体风味品质方面优于热风干燥[6-7]。关于热泵干燥的温度,Borem 等[8]发现随干燥温度升高,咖啡豆的质膜和囊泡细胞完整性发生改变,至60℃时,细胞原生质发生泄漏,最佳的热泵干燥工艺尚在摸索。

脂类、蛋白质是咖啡主要的香气前体物,咖啡因、绿原酸、咖啡酸是咖啡滋味的主要呈味物质[9-10],这些非挥发性前体物经咖啡的烘焙过程转化为有气味的分子[11]。同时生咖啡豆中含量丰富的挥发性物质,也对烘焙咖啡豆香气形成至关重要。前人研究发现咖啡生豆中挥发性物质主要为酯类、醛类、醇类、酸类、烷烃类、酮类等,比如云南保山、德宏、临沧和普洱4 个地区生咖啡豆中挥发性物质主要以酸类为主,相对含量占32.96%,其次为酮类、醇类、碳氢类、酯类及醛类[12-13]。脱胶工艺和干燥工艺影响着咖啡生豆中挥发性物质的含量。研究表明,湿法加工过程中用水脱胶的这个过程使得咖啡生豆的各种代谢活动得到保存[14],其中果胶起主要作用[15],咖啡鲜果初加工过程中微生物分解果胶,激活咖啡风味物质,使其透过羊皮纸进入咖啡生豆内[16]。Wang 等[17]关于咖啡的综述也表明水洗工艺为咖啡带来更好的品质与稳定的风味。干燥工艺对咖啡风味的影响,董文江等研究发现热泵干燥温度低于50 ℃时,与日晒样品差异较小,高于50 ℃时,风味前提物及挥发性成分与日晒样品存在显著差异[18]。但是,关于脱胶工艺和干燥工艺对咖啡生豆品质及挥发性物质的具体影响鲜有研究,这对优化工艺尤为重要。

本研究利用手工脱皮的方式让咖啡鲜果的果胶最大限度保留,设置了机械脱皮脱胶+晒干、机械脱皮脱胶+烘干、手工脱皮+带胶烘干、机械脱皮脱胶+水洗脱胶+烘干、手工脱皮+水洗脱胶+烘干,5 个不同处理组,探究不同加工工艺对咖啡香气前体物质蛋白质、粗脂肪,咖啡滋味呈味物质咖啡因、咖啡酸、绿原酸及咖啡生豆的挥发性物质含量的影响,从而优化微水脱胶工艺,为提高咖啡豆的精品率提供思路。

1 材料与方法

1.1 材料与仪器

咖啡鲜果 采自云南省保山市潞江坝,1500 m海拔的卡蒂姆品种。新鲜采摘的咖啡鲜果迅速运回至实验室,每个加工处理20 kg。

AF-150-800 咖啡鲜果脱皮、脱胶一体机 云南奥福实业有限公司;DRC-2X 脱壳机 Pinhalense 公司;TF-KG01-Z/2 箱式热泵烘干机 四川蜀冷冷暖设备有限公司;SMF2002(019-A7)磨粉机 浙江苏泊有限公司;Pro-100 咖啡烘焙机 IKAWA 公司。

1.2 实验方法

1.2.1 样品处理 参照湿法加工的方法[2],结合生产实际及前期预实验对样品脱胶后果胶残留量、干燥处理方法进行工艺改进,样品处理试验设置如表1所示。

表1 样品处理试验设置Table 1 Experiment setting for sample treatment

取10 g 生豆样品经过磨粉机研磨过40 目筛,剩余样品用同一烘焙曲线浅度烘焙,获得5 组熟咖啡豆样品,同样经过研磨机研磨后过40 目筛,留样检测。

1.2.2 咖啡内含物检测方法 蛋白质采用GB/T 5511-2008 标准测定[21];粗脂肪按照GB/T 6433-2006 标准测定[22];咖啡因采用GB/T 19182-2003 标准测定[23];咖啡酸、绿原酸按照YC/T 202-2006 标准测定[24]。

1.2.3 挥发性风味物质测定 蒸馏萃取(SDE)的条件:样品25 g,加入20 g 固体NaCl 和400 mL 去离子水,蒸馏萃取3 h,将提取液和40 mL 二氯甲烷混合物经无水硫酸钠干燥,然后加入1 mL 混合内标(癸醇、乙酸苯乙酯、癸醇、烟酸甲酯),在旋转蒸发仪40 ℃水浴中浓缩至1 mL 于进样瓶中进行GC/MS分析。色谱条件:色谱柱:HP-5MS(Agilent19091S433:30 m×0.25 mm×0.25 mm);进样口温度:260 ℃;进样量和分流比:1 μl,20:1;接口温度:280 ℃;升温程序:60 ℃(2 min)以2 ℃/min 升至260 ℃(10 min)再以5 ℃/min 升至280 ℃(10 min);载气:氦气;尾吹:氮气;流速:1.2 ml/min;离子源温度:230 ℃;四级杆温度:150 ℃;扫描范围:30~550 amu;谱库:NIST 08;Agilent 化学工作站[25]。

1.3 数据处理

采用Excel 2010 软件处理数据,SPSS 20.0 软件进行标准差及差异显著性分析(当P<0.05 时,差异显著),采用LSD、Duncan 多重比较的统计方法,SIMCA 14.1 软件进行主成分分析。

2 结果与分析

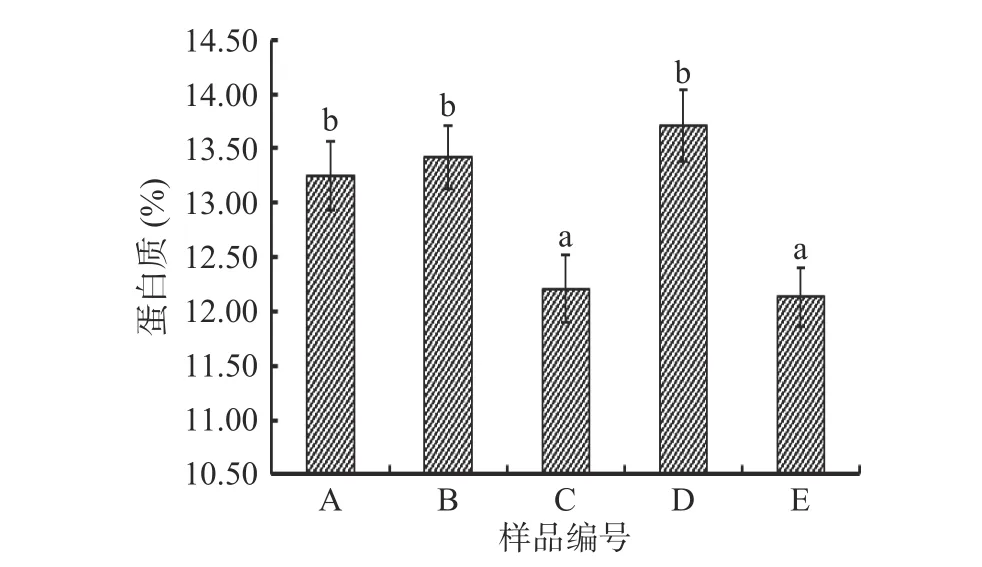

2.1 不同加工工艺对咖啡生豆中蛋白质含量的影响

蛋白质作为咖啡烘焙过程美拉德反应氨基提供的前体物质,与含羧基的糖类化合物发生反应生成醛、酮等物质,对咖啡的色泽、香气和滋味有巨大影响[26]。如图1 所示,不同加工方式处理的生咖啡豆中粗蛋白含量均在12%以上,机械脱皮脱胶+烘干与手工脱皮+带胶烘干处理组之间蛋白质含量有显著性差异(P<0.05),分别为13.42%、12.21%;机械脱皮脱胶+烘干与机械脱皮脱胶+水洗脱胶+烘干处理组之间蛋白质含量无显著性差异(P>0.05),含量分别为13.42%、13.71%;机械脱皮脱胶+晒干与机械脱皮脱胶+烘干处理组蛋白质含量之间无显著性差异(P>0.05),含量分别为13.25%、13.42%。实验结果表明,改变果胶残留量对生咖啡豆中的蛋白质含量具有显著影响(P<0.05),但增加水浸泡脱胶工艺、改变干燥方式对咖啡生豆中蛋白质含量无显著影响(P>0.05)。这可能是由于果胶残留量高,带胶烘干时蛋白质长期暴露在高温下而变性,水浸泡脱胶时微生物分解蛋白质,且前者作用强于后者,因此其含量降低。

图1 不同加工工艺咖啡生豆中蛋白质含量Fig.1 Protein contents of green coffee beans under different processing

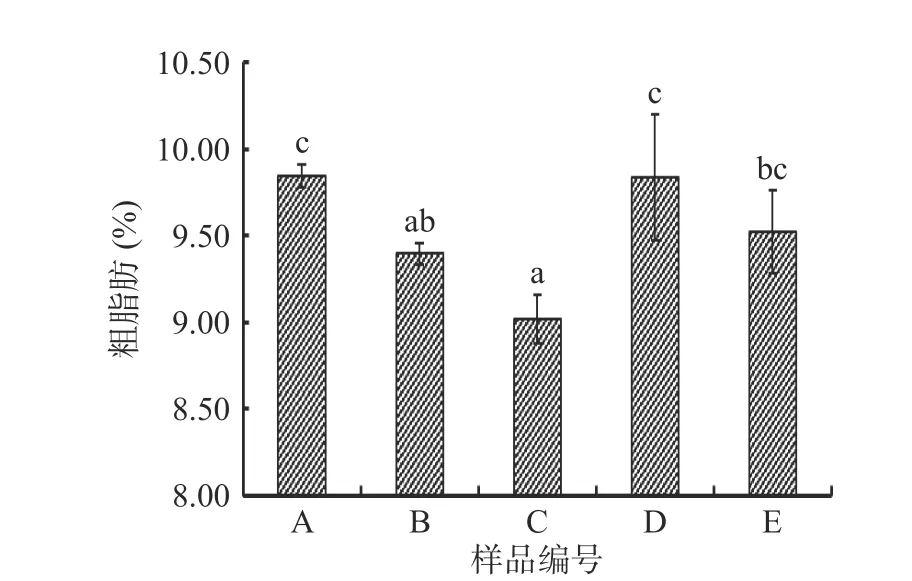

2.2 不同加工工艺对咖啡生豆中粗脂肪含量的影响

脂肪是咖啡中的一种风味前体物质,在高温下易被氧化分解,其氧化产物能够作为替代物阻碍氨基酸斯特雷克尔降解产物参与丙烯酰胺的合成,其含量差异会对烘焙过程美拉德反应产生影响[27-28]。如图2所示,生咖啡豆中,机械脱皮脱胶+烘干、手工脱皮+带胶烘干处理组粗脂肪含量之间无显著性差异(P>0.05),分别为9.39%、9.02%;机械脱皮脱胶+晒干、机械脱皮脱胶+烘干处理组粗脂肪含量之间有显著性差异(P<0.05),分别为9.85%、9.39%;机械脱皮脱胶+水洗脱胶+烘干、机械脱皮脱胶+烘干处理组之间粗脂肪含量有显著性差异(P<0.05),分别为9.84%、9.39%。实验结果表明,咖啡的粗脂肪含量与烘干前果胶含量的多少无关;机械脱皮后,烘干与晒干对咖啡的粗脂肪含量影响显著(P<0.05);机械脱皮保持相同的果胶残留量,水洗脱胶再烘干与直接烘干对咖啡生豆的粗脂肪含量有显著影响(P<0.05)。这可能是由于水洗脱胶过程中脂类化合物在酶的作用下发生水解生成游离脂肪酸,但烘干处理温度较高,脂类的氧化速率增加,生成氢过氧化物,粗脂肪含量降低。

图2 不同加工工艺咖啡生豆中粗脂肪含量Fig.2 Fat contents of green coffee beans under different processing

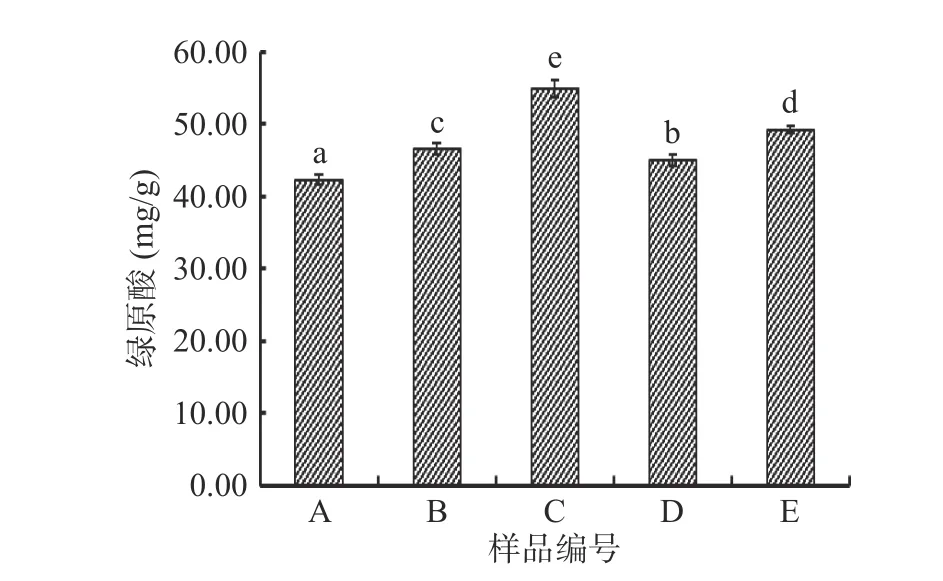

2.3 不同加工工艺对咖啡生豆中绿原酸含量的影响

绿原酸是由咖啡酸和奎宁酸缩合而成的羟基肉桂酸类化合物,其在生豆中含量丰富,烘焙后生成绿原酸内酯等物质,是咖啡中苦味物质的主要来源之一[26,29]。如图3 所示,不同加工工艺处理后咖啡生豆中绿原酸含量之间差异显著(P<0.05),含量由低到高:机械脱皮脱胶+晒干(42.35 mg/g)<机械脱皮脱胶+水洗脱胶+烘干(45.04 mg/g)<机械脱皮脱胶+烘干(46.65 mg/g)<手工脱皮+水洗脱胶+烘干(49.27 mg/g)<手工脱皮+带胶烘干(55.02 mg/g)。绿原酸的分子结构中有酯键、不饱和双键及多元酚三个不稳定部分,易因温度、pH 等外界环境因素的改变而发生水解或氧化[30],不同处理间差异显著可能是由于绿原酸水解及氧化程度不同,手工脱皮后,咖啡鲜果的营养物质得到最大程度的保留,直接烘干又避免了绿原酸等的流失,再度水浸泡脱胶过程中微生物活动使得环境pH 改变,绿原酸作为一种咖啡酸奎宁酸酯发生一定程度的水解,生豆中其含量降低。

图3 不同加工工艺咖啡生豆中绿原酸含量Fig.3 Chlorogenic acid contents of green coffee beans under different processing

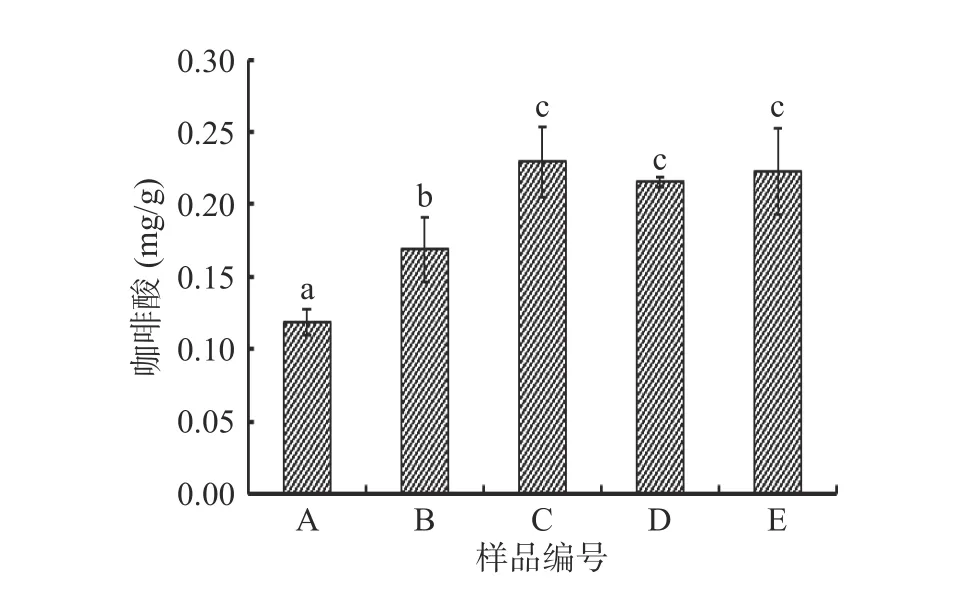

2.4 不同加工工艺对咖啡生豆中咖啡酸含量的影响

咖啡酸是绿原酸的水解产物,咖啡豆烘焙时发生的Strecker 降解反应使得绿原酸分解为咖啡酸,其是咖啡苦涩味的主要呈味化合物之一[31-32]。如图4所示,机械脱皮脱胶+晒干、机械脱皮脱胶+烘干处理组咖啡酸含量有显著性差异(P<0.05),分别为0.12、0.17 mg/g;机械脱皮脱胶+烘干、手工脱皮+带胶烘干处理组咖啡酸含量之间有显著性差异(P<0.05),分别为0.17、0.23 mg/g;机械脱皮脱胶+水洗脱胶+烘干、机械脱皮脱胶+烘干处理组之间咖啡酸含量有显著性差异(P<0.05),分别为0.17、0.22 mg/g。实验结果表明,机械脱皮脱胶后,烘干与晒干对咖啡的咖啡酸含量影响显著(P<0.05);烘干前果胶含量的多少对咖啡酸含量影响显著(P<0.05);机械脱皮保持相同的果胶残留量,水洗脱胶再烘干与直接烘干对咖啡豆的咖啡酸含量影响显著(P<0.05),这可能与咖啡酸自身的结构特点及不同加工工艺的影响相关,咖啡酸的分子结构中含有两个羟基、碳碳双键及羧基,易发生聚合、氧化及加成等反应而发生降解,晒干干燥时间长,组织呼吸消耗多,因此咖啡酸含量降低[33]。

图4 不同加工工艺咖啡生豆中咖啡酸含量Fig.4 Caffeic acid contents of green coffee beans under different processing

2.5 不同加工工艺对咖啡生豆中咖啡因含量的影响

咖啡因是生物碱类物质,是咖啡苦味的主要呈味物质之一[32]。如图5 所示,不同加工工艺处理的咖啡生豆中咖啡因含量均在0.15%左右,均接近平均值,虽然不同处理样品间有显著性差异(P<0.05),但咖啡因结构稳定[34],不同加工工艺处理后其含量相对稳定。机械脱皮脱胶+烘干处理的样品咖啡因含量最高,为0.16%,手工脱皮+水洗脱胶+烘干处理组咖啡因含量最低,为0.15%。

图5 不同加工工艺咖啡生豆中咖啡因含量Fig.5 Caffeine contents of green coffee beans under different processing

2.6 综合评价

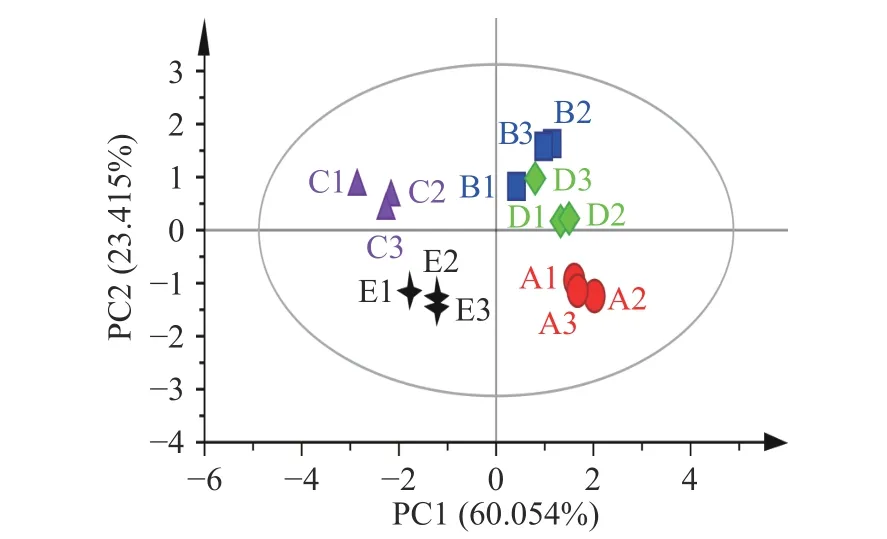

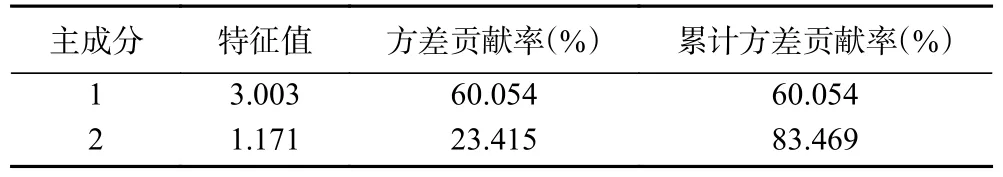

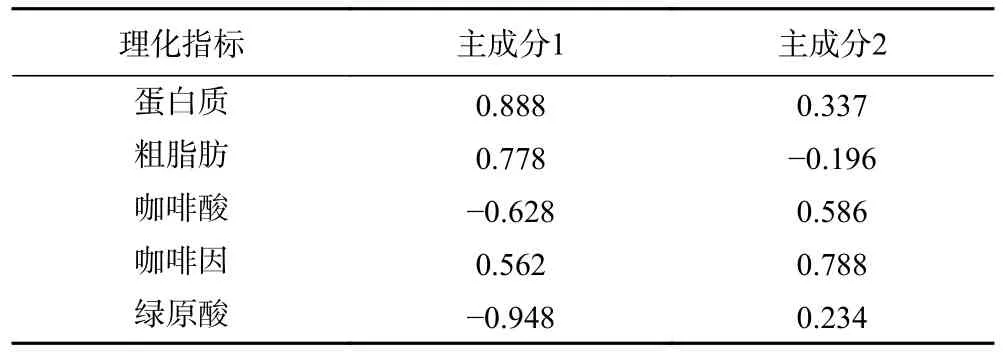

2.6.1 主成分分析 利用主成分分析方法讨论5 种加工处理方式后咖啡品质指标,结果见下表,提取得到2 个主成分,贡献率分别为60.054%、23.415%,累计贡献率为83.469%。说明这2 个主成分能代表原数据83.469%的信息。结合表2~表3 可知,主成分1 的方差贡献率为60.054%,蛋白质、粗脂肪、咖啡酸、绿原酸的载荷绝对值较高,其中蛋白质、粗脂肪对主成分1 正向影响较大,绿原酸对主成分1 负向影响较大,因此主成分1 可作为蛋白质、粗脂肪、绿原酸的代表;主成分2 的方差贡献率为23.415%,其中咖啡因对主成分2 正向影响较大。PCA 是一种无监督模式识别方法,通过原始变量的线性组合进行降维处理,将原始变量信息压缩至前几个主成分的多元统计方法[35]。如图6 所示,15 个样品数据点均分布于95%置信区间内,不同加工工艺有很好的区别效果,且品质存在一定差异,机械脱皮+烘干、机械脱皮+水洗脱胶+烘干处于同一象限,其他处理分别处于得分图的不同象限。机械脱皮+晒干与机械脱皮+烘干、机械脱皮+水洗脱胶+烘干对主成分1 的影响较一致,手工脱皮+水洗脱胶+烘干、手工脱皮+带胶烘干在主成分1、2 上与其他处理距离均较远,表明水洗脱胶及烘干时果胶含量太高均会导致咖啡品质与传统处理产生较大差异。

图6 不同加工工艺咖啡豆品质主成分分析图Fig.6 Principal component analysis of quality of coffee beans under different processing

表2 主成分特征值及方差贡献率Table 2 Eigenvalue and variance contribution rate of principal component

表3 主成分荷载矩阵Table 3 Principal component loading matrix

2.6.2 主要品质综合评价 根据标准化后的品质指标及因子荷载矩阵计算,设主成分F1,F2,以特征向量为权重建立1 个主成分的表达式如下:

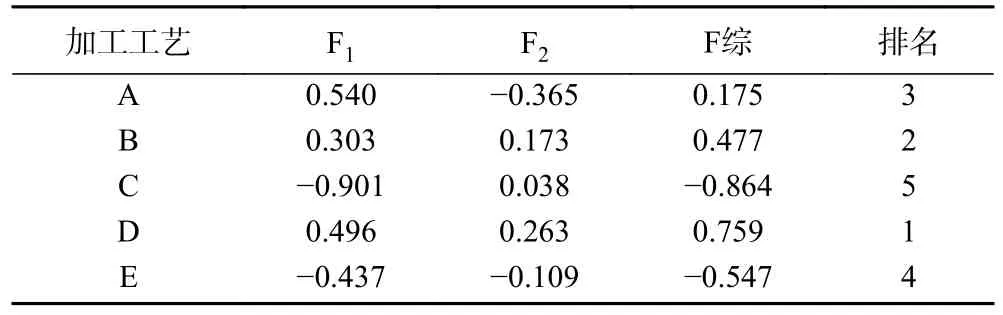

以主成分的方差贡献率为权重,构建不同干燥工艺咖啡的综合评价得分函数,公式为F 综=0.6005F1+0.2342F2。根据综合评价模型计算不同干燥工艺咖啡的得分并排名,结果如表4 所示。

表4 不同加工工艺咖啡生豆主成分分析综合得分Table 4 Comprehensive score of principal component analysis of green coffee beans under different processing

F 值越大,表明该加工工艺咖啡的综合品质越好。机械脱皮脱胶+水洗脱胶+烘干,其品质的综合得分最高,综合品质最好,其次是机械脱皮脱胶+烘干和机械脱皮脱胶+晒干,得分最低的是手工脱皮+带胶烘干,可能由于烘干时果胶的存在使得咖啡鲜果过度发酵。

2.7 不同加工工艺生咖啡豆挥发性风味物质分析

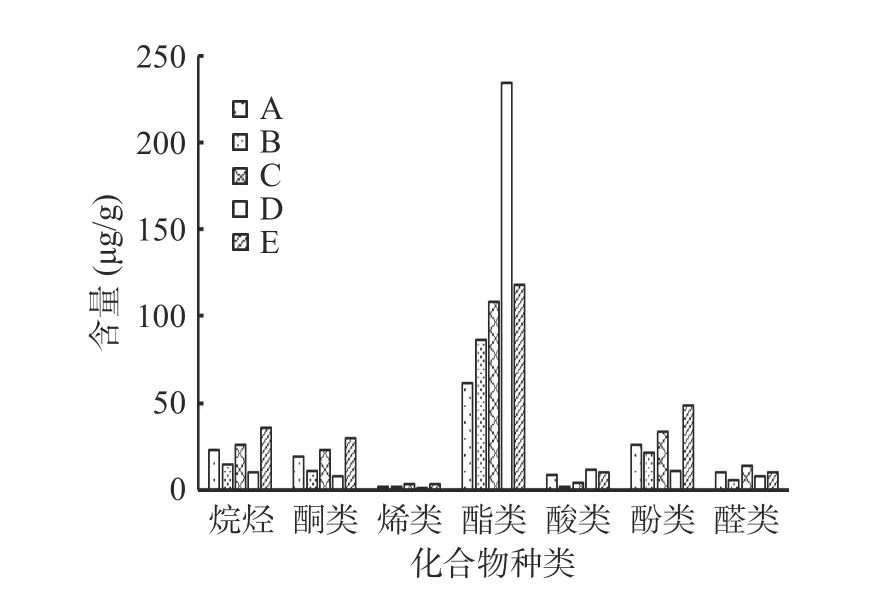

通过与NIST 08 谱图库对照,从各处理组中共鉴定出30 种挥发性成分,对其进行定性定量分析得到表5,30 种挥发性风味物质中变异系数最大的是蒎烷的含量,达76.99%,最小的是正十六烷,仅为29.27%,表明这30 种挥发性风味物质变异较大。30 种挥发性风味物质中包含酮类4 种、烯类3 种、酚类2 种、烷烃10 种、醛类3 种、酯类7 种和酸类1 种,文献报道咖啡豆挥发性化合物主要也是上述几类,诸如愈木酚、吡啶、糠醛、正十八烷和β-大马士革酮等[36],此实验中检测到的大马士酮被Wang 等[17]认为是对烘焙咖啡豆风味有主要贡献的化合物之一,会产生花香、蜂蜜味,不同工艺加工咖啡后咖啡生豆中大马士酮含量分别为0.37、0.59、1、0.94、1.85 μg/g。酮类化合物主要呈奶油味和水果味[37],如图7 所示,5 种处理中手工脱皮+水洗脱胶+烘干处理组酮类化合物相对含量较高,达29.39 μg/g,机械脱皮+水洗脱胶+烘干的酮类化合物相对含量最低,仅为7.70 μg/g,烷烃类化合物、酚类物质、烯类化合物相对含量也显示相同的趋势,5 种处理化合物相对含量由高到低为:手工脱皮+水洗脱胶+烘干>手工脱皮+带胶烘干>机械脱皮+晒干>机械脱皮+烘干>机械脱皮+水洗脱胶+烘干。醛类化合物主要呈奶油味[37],5 种处理化合物相对含量由高到低为:手工脱皮+带胶烘干>手工脱皮+水洗脱胶+烘干>机械脱皮+晒干>机械脱皮+水洗脱胶+烘干>机械脱皮+烘干。酯类化合物呈现果香[37],实验结果显示5 种不同工艺加工后,酯类化合物相对含量最高,风味化合物酯类对咖啡质量有很大影响[36]。不同处理酯类化合物含量由高到低为:机械脱皮+水洗脱胶+烘干(234.61 μg/g)>手工脱皮+水洗脱胶+烘干(117.78 μg/g)>手工脱皮+带胶烘干(108.54 μg/g)>机械脱皮+烘干(86.1 μg/g)>机械脱皮+晒干(61.44 μg/g),说明水洗脱胶工艺处理后咖啡生豆中酯类物质含量较高;酸类化合物主要呈现酸味[28],其中机械脱皮+水洗脱胶+烘干相对含量最高为11.22 μg/g,手工脱皮+带胶烘干处理相对含量最低为4.12 μg/g。实验结果显示,保持高的果胶残留量再烘干及保持高的果胶残留量水洗脱胶后再烘干对咖啡生豆中烷烃类、酮类、烯类、酚类、醛类化合物均有较好的保持作用,晒干也能激发风味物质的产生,这可能是由于咖啡鲜果表面果胶含量高的样品,在直接带胶烘干、水洗脱胶、晒干过程中,微生物会产生一系列诸如酯、醛和酮等代谢产物,会扩散到咖啡豆使得化合物含量增加,这与Gilberto 等[19]的论述一致。

图7 不同加工工艺生豆样品中挥发性物质含量对比图Fig.7 Comparison of volatile substances content in green beans samples under different processing

3 结论

本文围绕着咖啡微水脱胶干燥工艺中脱皮后果胶残留量、是否再次水浸泡脱胶及干燥方式这三个关键环节对咖啡品质的影响展开讨论,研究结果显示,5 种咖啡加工工艺对咖啡生豆的香气前体物质蛋白质、粗脂肪及咖啡苦涩味的呈味物质咖啡酸、绿原酸、咖啡因含量影响显著(P<0.05),其中机械脱皮脱胶+水洗脱胶+烘干的微水脱胶工艺能得到综合品质最佳的咖啡生豆,而手工脱皮+水洗脱胶+烘干、手工脱皮+带胶烘干能得到风味丰富的咖啡生豆,这为云南发酵风味咖啡豆及精品咖啡豆的加工提供思路,下一步研究重点是不同工艺的关键控制点参数。