基于RobotStudio 的煤矸石视觉分拣系统仿真

2023-09-09马慧娟

魏 亮 马慧娟

(鹤壁职业技术学院,河南 鹤壁 458030)

进入“十四五”阶段,我国作为负责任的能源大国提出“碳达峰”、“碳中和”的要求,作为我国主要基础能源来源的煤炭行业,加快行业智能化部署,提高整体能源利用率势在必行。煤炭行业的“十四五”规划中更是明确要求原煤入选率达到85%以上,对我国原煤入选率提高有确切的需求。以往的传统洗煤流程采用人工的方式进行分拣,效率低,且工作污染大,精度低,重复体力劳动极易引发工人疲劳[1]。在煤矸石的分选流程中引入搭配视觉系统的工业机器人系统,不仅效率有所提高,也极大改善一线工人工作环境[2]。由于煤矸石分拣现场机器人直接操作不便,为方便优化视觉选煤机器人的运行程序和运动轨迹规划、提高煤矸石分拣执行机构效率,本文设计了一种基于RobotStudio的虚拟机器人煤矸石分拣系统平台,方便对不同的机器人运动算法、机器人执行轨迹设计进行仿真,以减少现场调试作业时间,提高整体生产效率。

1 搭建RobotStudio 仿真系统

1.1 搭建仿真工作站模型

完整的视觉机器人煤矸石分拣系统包括上料机、传送带、工业相机、传感器、机器人以及配套的矸石处理运送系统,RobotStudio 支持外部模型导入,除机器人本体外的其他设备模型一般由三维建绘制完毕后,保存为可识别的文件格式,导入系统后进行布局规划。

1.2 动态SMART 组件设计

RobotStudio 中SMART 组件是实现仿真系统的关键,具有动画显示、传感器、逻辑运算等功能,同时可以附加信号点位模拟电磁阀开关等数字量控制信号[3]。使用SMART 组件可以实现仿真系统中的动态运动效果。本文使用SMART 组件进行物料传输系统和机器人抓取系统的仿真模拟。

1.2.1 传送系统SMART 组件的工作流程

在RobotStudio 自带的模型库有长度和宽度自由调节的基础传送带模型,在无特殊情况下,使用该模型可以实现场景的快速部署。在传送带模型的基础上新建SMART 组件实现对物料传送的动态仿真。

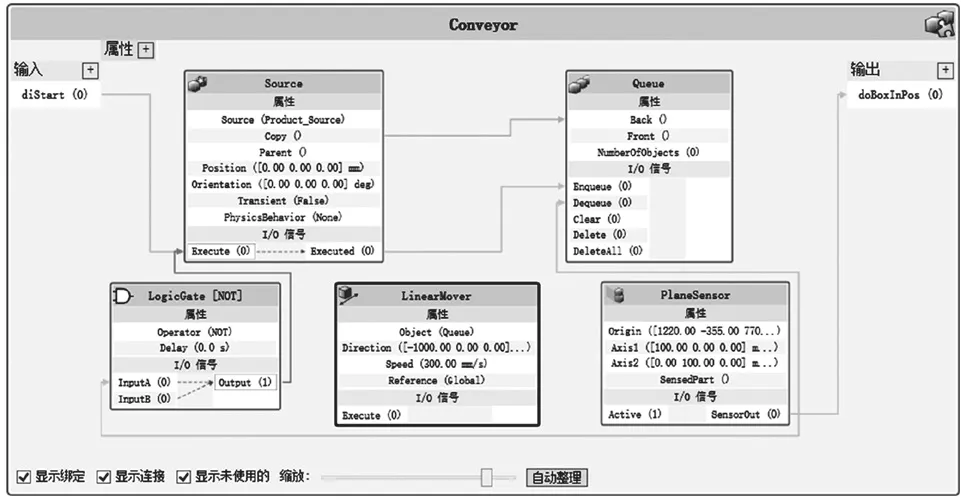

在传送系统的SMART 组件中,需添加源(Source)、队列(Queue)、直线运动器(LinearMover)、面传感器(PlaneSensor)、逻辑运算器(LogicGate)等功能子组件。当仿真启动后,直线运动器推动队列沿传送带运动,物料通过源组件复制本体,复制体加入到始终运动的队列中,复制体接触到面传感器后触发信号将其移除队列,停止移动,等待机器人抓取。当机器人抓取后,面传感器物体消失的信号经过逻辑运算器取反后,再次触发源组件复制物料,以此循环。此状态下的传送系统SMART 满足仿真系统启动时物料开始运动,到传送带末端时停止运动,且物料被移除后,传动系统会重新生成一个物料重复以上过程。

1.2.2 系统的参数设置和属性连接

SMART 功能子组件的添加过程相关参数都需要详细的配置,根据设计方案进行功能子组件的配置和设计如图1,图1 中的箭头指向线段代表属性及信号的传递方向。

图1 传送系统SMART 组件的设计

1.3 创建和关联I/O 信号

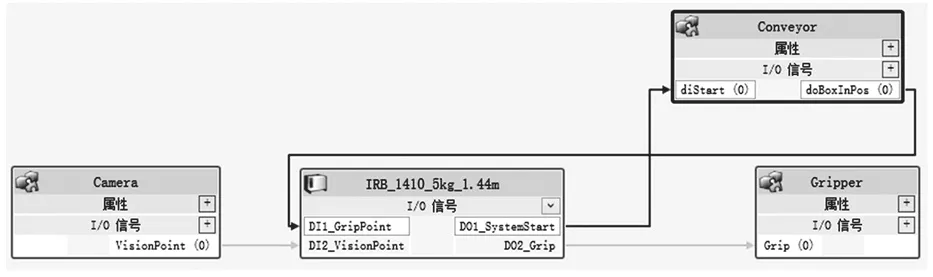

RobotStudio 中机器人控制系统需要手动添加I/O 系统,根据设计方案,仿真需要数字量接口即可,在机器人控制系统中添加DeviceNet 板卡,添加对应的I/O 信号见表1。

表1 I/O 信号创建

机器人控制系统信号创建后,仍然需要和仿真系统信号进行关联后,才能在机器人程序中对仿真系统的信号进行控制和读取。信号关联逻辑如图2。

图2 I/O 信号的关联

2 配置视觉系统

视觉系统是自动化系统进一步发展的方向,在传统的机器人分拣工作中,机器人运行程序依靠示教等在线编程手段,精度有限,物料位置改变就会导致重新示教,不利于生产线的柔性化,极大增加了人工成本。采用视觉系统后,生产过程可以实现完全自动化运行,即使上料系统有积累误差,视觉系统也可以根据实际传递的物料情况进行相应纠正。

2.1 视觉系统简介

项目选择Cognex In-Sight 智能相机实现视觉识别功能,该系统运行密闭式过滤器和边缘幅度过滤器的速度比传统系统快七倍,可以更快速地完成对目标物体的识别和运算,实现自动化生产过程,完成对人工的替换,扩大整体产能。

2.2 物料位置获取

智能相机经过标定后,需要引入世界坐标系、像素坐标系、图像坐标系和相机坐标系四个坐标系来描述识别目标三维空间与其在相机图像中的关系。其中,世界坐标系(X,Y,Z)代表目标实际所在三维空间的绝对坐标系,像素坐标系(u,v)描述相机中感光元件实际物理像素位置,图像坐标系(x,y)是以获得图像中点为原点的坐标系,相机坐标系(XC,YC,ZC)是以相机光心为原点的三维坐标系。实际目标位置的确定需要经过以上四个坐标系的相对变换[4]。

由系统最初获得的是目标在相机感光器件上的投射,需要先进行像素坐标系到图像坐标系的转换。两个坐标系之间轴方向相同,原点相差(u0,v0),可得坐标系之间的齐次表换关系如下:

其中:dx、dy分别表示对应x、y轴上的实际尺寸。

相机坐标系(XC,YC,ZC)中的点投射到图像坐标系(x,y),如相机的焦距为f,由透射原理可建立两者之间的数学模型:

相机坐标系(XC,YC,ZC)与世界坐标系(X,Y,Z)之间用3×3 矩阵表示坐标系之间的旋转关系,3×1 矩阵表示坐标系之间平移关系,可得两者之间的转换关系:

联立式(1)(2)(3)可得像素坐标系(u,v)与世界坐标系(X,Y,Z)之间的转换关系为:

工业相机将获取对应机器人坐标系中的数据采用TCP/IP 协议以太网通信,将数据传递给机器人进行解析。

3 机器人程序编写

3.1 程序编写

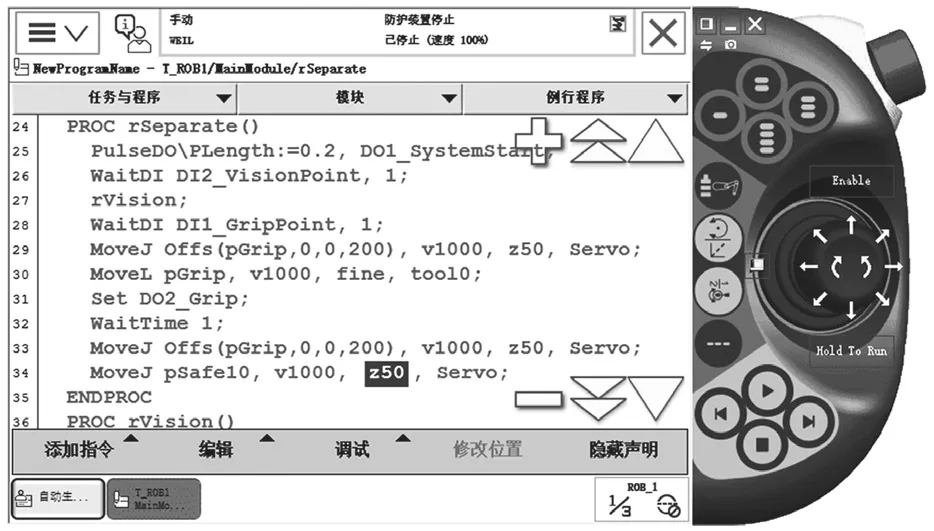

仿真系统中,机器人程序的编写可以在虚拟示教器中采用和实际一样的方式进行程序编写,也可以直接在软件程序界面直接输入指令,完成编程。通常机器人编程时,将功能进行模块化编写,可以极大地缩减代码量,提高程序的可读性。

根据需要实现的功能,可以将程序功能分割为以下例行程序,如图3。

图3 机器人程序流程

以系统中分拣部分程序为例,关键指令代码如图4。

图4 机器人分拣程序

3.2 系统调试和优化

在仿真中可以很方便地对算法和流程进行验证,减少调试程序时间。仿真设定中将I/O 连接完毕后,打开信号仿真器,配合机器人移动系统,进行组件测试。动画效果和预想一致后,在机器人虚拟示教器中使用程序控制键,单步执行程序。观察信号变化和机器人移动,确认机器人系统运行无误后,在仿真选项卡中点击播放,进行系统整体仿真测试。此时仿真系统移动应与预想一致。

确定整体系统运行无误后,可以借助机器人仿真软件自带分析器对机器人系统能耗和工作节拍进行调整,主要修改运动指令、转弯半径等影响机器人运行时间的指令和各中间接近点,使机器人效率最大化。经过多次测试和优化,测试程序机器人工作节拍由17.2 s 优化到13.4 s,整体效果提升明显。

4 结语

本文针对视觉机器人煤矸石分拣系统,设计了一种基于RobotStudio 的仿真方法,可用于优化机器人运动轨迹和程序流程,提高系统整体运行效率。该方法为企业实际的机器人分拣系统提供了实验平台,方便进行高级算法的理论验证,还可以有效减少现场调试时间,提供安全的生产环境,对智能化设备在行业内提高利用率具有积极的意义。