郭庄矿井下新型水力压裂技术的应用分析

2023-09-09贾猛

贾 猛

(山东能源集团有限公司南美公司地矿公司,山东 邹城 273500)

郭庄煤矿位于山西省长治市屯留县。郭庄矿井下51928 综采面煤层的平均厚度为7.3 m,综采面的长度为133 m,煤层上侧覆基岩的厚度在41~188 m 之间,上侧覆岩从切眼到回撤通道处呈现了逐步增加的趋势。该工作面宽 120 m,日平均进尺达 21 m,属于典型的短工作面开采,而且巷道顶板岩层类型主要是砂岩和砂质泥岩,顶板的结构强度较大,属于典型的硬质顶板结构,在开采以后难以进行自行垮落。回采期间综采面的整体推进速度极快。井下回风巷位置接近F2 断层区域,煤体的破碎度较高,比较容易发生冒顶和片帮事故。

目前煤矿对顶板治理的方式主要是爆破法,虽然整体工艺较为简单,但成本和工程量较高,爆破时的危险系数大,难以满足井下作业效率和安全性的需求。因此项目组和中煤科工集团共同开展技术攻关,结合井下地质情况,提出了一种定向长钻孔双封单卡多点拖动分段水力压裂顶板弱化技术[1],通过不动管柱投球分段水力压裂和双封单卡拖动管柱分段压裂设备实现快速压裂。该技术能够促使井下顶板及时垮落,消除了顶板事故和瞬间飓风事故,提升了煤矿井下回采的安全性。

1 压力层选择及钻孔布置

根据煤矿井下地质特性,识别出需要弱化的关键层,然后在关键层上设置预裂切缝并促使顶板在矿压波动或者综采扰动的作用下垮落一定的高度,从而填充满采空区,对井下覆岩进行可靠支撑,减小上覆动载荷效应。井下顶板垮落高度可按式(1)进行计算[2]。

式中:M表示综采高度,m;Kp表示井下岩层的碎胀系数;∑h为顶板垮落高度,m。

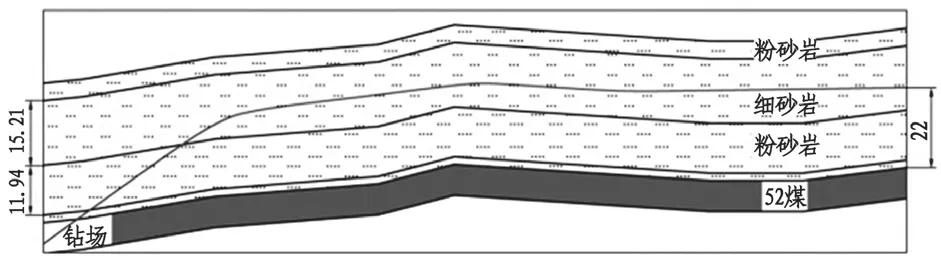

由于井下平均的综采高度为7300 mm,岩石的碎胀系数为1.34,因此计算出顶板垮落高度需要21.47 m。井下地质状况比较复杂,因此还需要根据井下钻孔柱状,合理地选择综采面的钻孔位置。

施工区域,煤层上侧覆基岩的厚度在41~188 m之间。煤层的直接顶是粉砂岩,平均厚度为10.9 m;基本顶是细砂岩,平均厚度为12.6 m;直接底是由泥岩和粉砂岩混合构成的,泥岩的平均厚度为6.1 m,粉砂岩的平均厚度为5.7 m。结合顶板厚度的要求和井下地压显现规律,最终将钻孔层布置到综采面上部的基本顶层的细砂岩内,离煤层顶板约22.4 m的位置。共布置压裂钻场1 个,每个钻孔的直径设置为95 mm,每个钻孔需要直接钻到直接顶内,二开扩孔为153 mm,然后下入一个长度11 m 的套管,按照设计轨迹开95 mm 的钻孔并一直钻进到底。

钻场布置在综采面回风巷,共设置一个钻场,3 个钻孔,钻孔的总长为445~520 m 之间。由于井下综采面的长度仅133 m,是一个短综采面,因此为了加快压裂施工速度,可以在综采面中间位置设计一个钻孔,钻孔的轨迹和两巷的安全距离设置为66 m。井下钻孔剖面如图1。

图1 井下钻孔剖面示意图(m)

2 分段水力压裂施工

钻孔设置完成后开始进行水力压裂,水力压裂施工包括了水力压裂准备阶段、水力压裂封孔试压阶段、水力压裂高压注水分段压裂阶段以及最后的停泵回收阶段[3]。为了提高井下水力压裂效果和可靠性,项目组联合开发了定向长钻孔双封单卡多点拖动分段水力压裂顶板弱化技术,通过不动管柱投球分段水力压裂和双封单卡拖动管柱分段压裂设备[4]实现快速压裂。

在施工时,首先把压裂工具送到钻孔的指定位置,然后通过双封隔器单卡压裂目标层位段,通过在封隔器中设置的平衡卸压通道,实现高压管柱压裂液和封隔器压裂的平衡传递。利用泵对压裂液加压到3 MPa,然后封隔器完全坐封,继续再把压裂液的工作压力增加到4.9 MPa,再打开限流器,对预定的压裂段进行施工,完成多拖分压的第一阶段施工,如图2(a)。

图2 井下单卡多点拖动分段水力压裂流程图

在完成第一阶段施工后,关闭压裂泵并完成孔口排水卸压,封隔器在自身作用下回弹到最初的结构状态,然后通过定向钻机把封隔器拖动到第二阶段注浆压裂的位置。同样按第一阶段的压裂工艺流程,完成对此区域内的第二阶段压裂施工,如图2(b)。

3 水力压裂参数分析

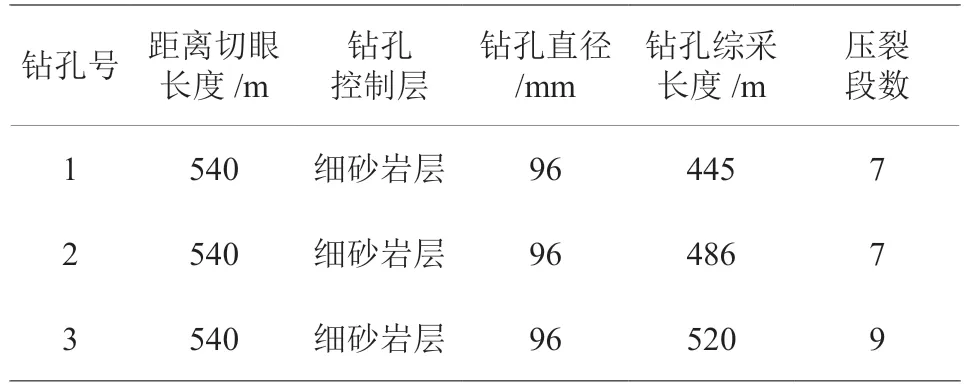

在井下设置压裂泵工作状态监测系统,对整个水力压裂过程中的工作压力和工作流量进行实时监测[5]。井下钻场钻孔施工参数见表1。

表1 钻孔施工参数汇总表

以1 号钻孔为例,对压裂过程中第一段和第三段的压力技术参数进行分析。在压裂过程中的注水压裂和注水量变化情况如图3。

图3 钻孔过程中压裂参数变化曲线

根据监测结果,在钻孔内的封隔器[6]设置完成后,开始进行注水压裂。当在第一段(313.01~318.79 m)水力压裂的压力达到30.7 MPa 后,压差滑套开始启动,钻孔中开始出现裂纹。在此后的一段时间内水压开始出现波动,表明在压裂过程中钻孔中的裂纹不断的扩展。第一段的整个压裂周期为91 min,注水量达到了35.5 m³,工作过程中的最大压降为6.3 MPa。在第三段(248.37~254.15 m)压裂时,水压最大为24.7 MPa,最大注水量为26.9 m³,最大压降为5.2 MPa,整个压裂周期实际为68 min。通过对第一段和第三段压力参数的分析,表明该压裂方案在井下压裂的稳定性和均匀性较好,有利于水力压裂缝隙的均匀扩展。

4 水力压裂效果分析

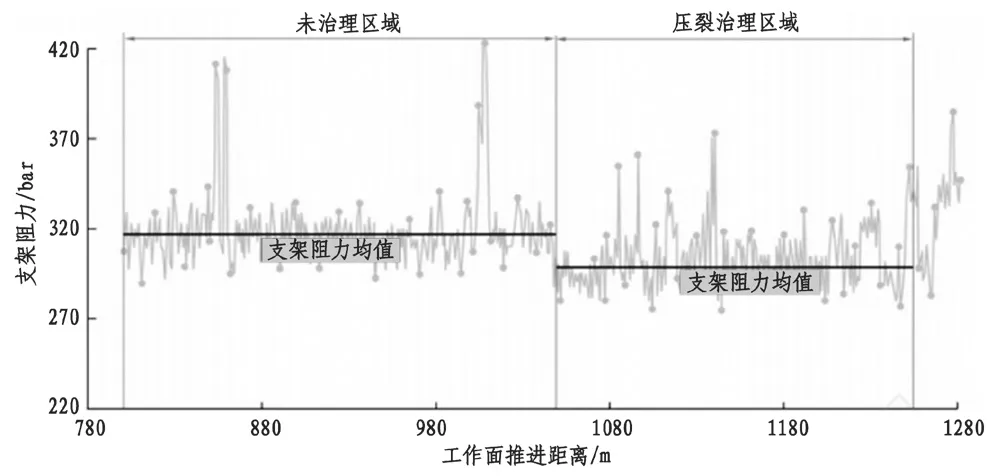

为了确定水力压裂的实际工作效果,利用监测传感器[7]对水力压裂前后液压支架的支护阻力情况及巷道的来压步距进行对比分析。在同一巷道的未治理区域和压裂治理区域液压支架的支护阻力变化情况如图4。

图4 不同区域支架压裂分布曲线

由实际监测结果可知,在未进行水力压裂治理的区域,液压支架的平均工作阻力在30~34 MPa 之间,而采用水力压裂治理后,区域内液压支架的整体工作阻力则降低到了26.4~31.6 MPa 之间。液压支架的支护阻力比未采取措施的区域平均降低了10%。由此可知,采用水力压裂治理后能够使井下岩层内的能量获得充分的释放,降低了在来压时的压力冲击强度。

同时对未进行水力压裂区域内的来压步距进行分析,其来压步距在25.9~34.1 m 之间,平均来压步距为30 m。当综采面推进到水力压裂区域后,实测其来压步距在8.7~13.6 m 之间,平均来压步距为11.15 m,比采取水力压裂前降低了62.8%,来压步距变化显著。

综采面在未进行水力压裂的区域内,液压支架在支护过程中的动载系数在1.31~1.53 之间,平均为1.42,动载系数较大,而且在回采的过程中综采面来压的范围广、反应剧烈。当推进到水力压裂区域后,液压支架在支护过程中的动载系数降低到了0.92~1.14 之间,平均仅为1.03,比优化前降低了27.46%。液压支架的动载系数降低显著,且主要来压分布区域仅为优化前的60%,说明了采用水力压裂后能够有效地降低井下的来压周期。在整个综采作业区间,综采面未发生明显的巷道变形和煤壁帮鼓现象,对提升井下综采面综采作业效率和安全性具有十分重要的意义。

5 结论

定向长钻孔双封单卡多点拖动分段水力压裂顶板弱化技术,能够通过不动管柱投球分段水力压裂和双封单卡拖动管柱分段压裂设备实现快速压裂。该技术能够把液压支架的支护阻力降低10%,将来压步距降低62.8%,将液压支架的动载系数降低27.46%。