进料温度提高在塔分离系统节能中的应用

2023-09-08吴玲珑

吴玲珑

(中国石油化工股份有限公司长岭分公司,湖南岳阳 414012)

炼化工艺装置最核心的部分是反应系统及蒸馏塔系统,其它装置均围绕这两个系统运行。反应系统是将原料转化为目标产品,而蒸馏塔系统则是将反应产物中的目标产品分离出来。蒸馏塔系统在分离过程所耗投资和操作费用占40%~70%,其中蒸馏过程占能耗费用60%[1],因此分馏是占总能耗最大的化工分离过程。待分离物料中的分子量相差越小,其分离过程能耗越高。优化蒸馏塔系统工艺,提升蒸馏塔过程能效,是炼化企业节能降碳工作中最为重要的组成部分。

炼化装置中,能耗占比较大的分离设备是起蒸馏作用的分馏塔,其显著的特点是分离轻重烃组分,用能温位高(加热炉供热),产品的低温热温位也高,充分利用好分馏塔的低温热,使热量能够进行二次甚至三次利用,是提高能效的最有效手段[2]。塔分离系统节能可采用调整工艺参数、热集成技术、设备优化等途径[3],调整工艺参数中提高进料温度是最常见的节能手段,可进行深入研究。

1 提高塔进料温度的常见技术

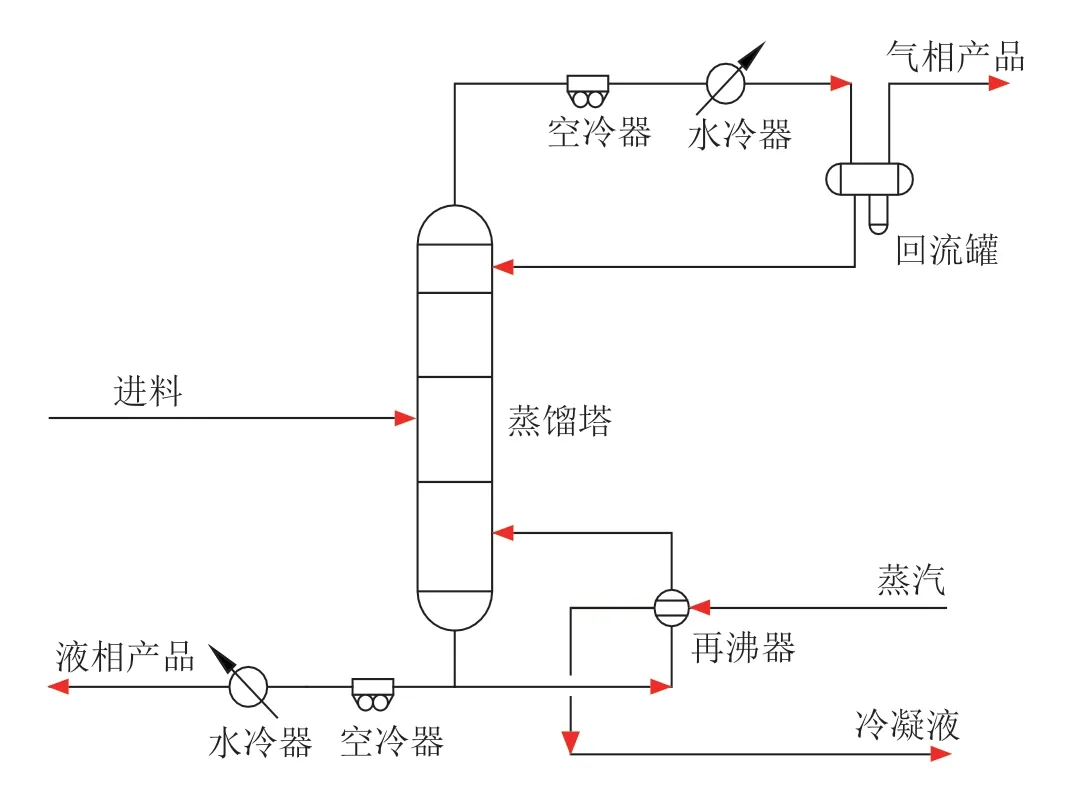

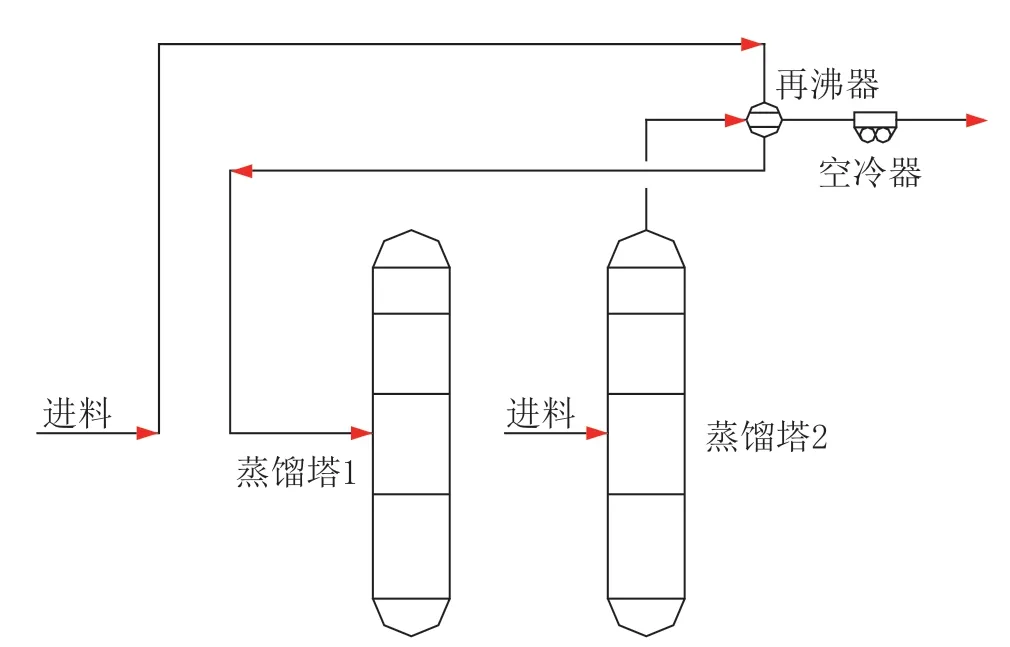

传统分馏塔的典型流程如图1 所示,塔分馏热量来源于塔底再沸器和塔进料。塔顶的气相产品和塔底的液相产品均通过空冷器和水冷器冷却,塔顶和塔底热量均未得到利用,且塔之间未进行热联合,导致塔系统能耗较高,不利于节能。

图1 传统分馏塔流程

常规的热源来自于塔系统本身、塔附属设备热量、装置内换热以及装置间热集成。节能原则通常是利用能级最低的能源介质替换高能级介质,如以低温热替代蒸汽,以低等级蒸汽替代高等级蒸汽或者燃料气。相比于塔底,提高塔进料温度可采用低能级介质置换高能级介质,实现能源梯级利用。

1.1 提高塔进料温度的方法

塔系统能够提供的热源主要是塔顶汽化产品的相变热、塔底产品高温位余热、附属设备余热。利用塔系统的热量加热进料投资少见效快,也便于操作调整,因此被广泛使用。

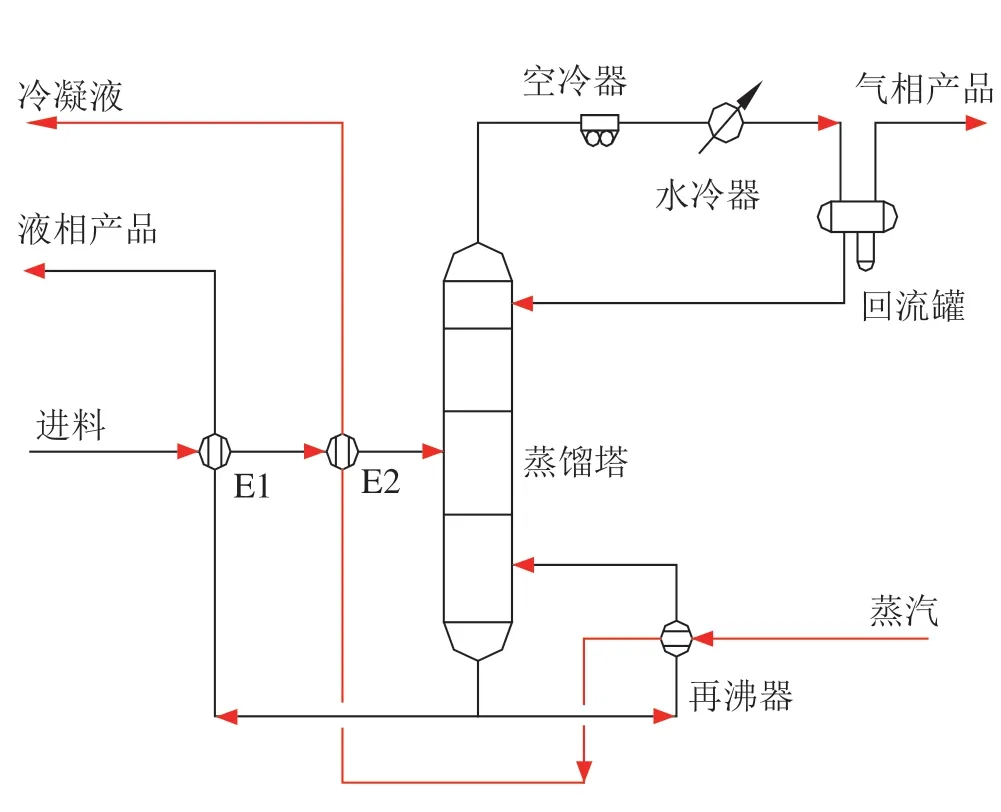

(1)塔底产品与进料换热

利用塔底产品与进料换热从而提高进料温度的方式较为常见,如图2 所示,通过增设塔进料换热器,利用塔底物料加热塔进料,提高进料温度。这对于塔底产品占大多数的分离塔具有良好的效果,能够充分利用塔自身热量。

图2 塔底产品于塔进料换热

(2)塔顶产品热量回收

当塔顶产品的量较大时,通过增设换热器将塔顶产品与进料换热以提升进料温度,进而减少塔系统消耗的外部输入热负荷,如图3 所示,通过在塔顶增设,利用塔顶气加热塔进料。如重整装置预加氢的分馏塔,可以利用预分馏塔的塔顶相变热提升塔的进料温度,不仅可以避免塔顶余热的浪费,同时能够将这部分热量提升进料温度,减少塔底再沸器的蒸汽消耗。

图3 塔顶产品与塔进料换热

(3)塔系统的附属设备热源

当塔底采用蒸汽作为热源时,由于再沸器主要是利用蒸汽的相变热,因此凝结水仍具有相当高的温位可以进一步利用。常规处理方法是将凝结水闪蒸降压后用空冷器冷却气相蒸汽的方式将温度降至100 ℃以下后送出装置。如某MTBE装置采用凝结水加热催化蒸馏塔的进料,温度可由65 ℃提高至75 ℃左右;某烷基化装置的脱异丁烷塔利用装置内的凝结水加热进料,这两种方式都属于常见的提高进料温度的措施。同时利用凝结水和塔底产品热量进行换热,流程如图4所示,可显著提高进料温度。

图4 凝结水和塔底产品热量提高塔进料温度

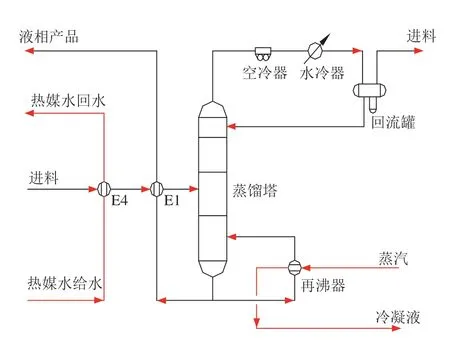

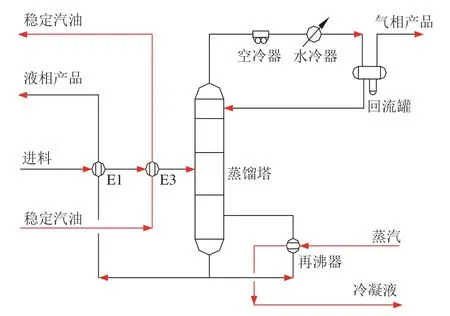

1.2 利用塔外部热源进行热集成提高进料温度

目前炼化企业逐渐开展了热集成,使用热媒水、装置间热集成已经较为普遍,这些热量均可用于提高塔的进料温度,采用外部热媒水加热塔进料是常见的加热方式,如图5 所示。在乙烯装置中回收急冷水塔的热量,将急冷水塔的热量用于乙烯装置内部分馏塔的进料加热。或者利用装置热集成,利用外部热源来加热装置的进料温度,如某炼厂采用S-zorb装置热量加热溶剂再生装置进料,进料温度提高至105 ℃左右,显著减少塔底蒸汽的消耗。如图6所示。

图5 热媒水提高塔进料温度

图6 装置间热联合提高塔进料温度

当多个塔在一起进行分离时,可以对多塔进行耦合,从而提升进料温度,即利用某一个塔的塔顶热量加热另外一个塔的进料。同样可以达到回收塔顶气余热,并减少另外塔的塔底蒸汽消耗的目的,如图7所示。

图7 多塔热耦合提高塔进料温度

2 最佳进料状态的优化

进料状态对塔热平衡有一定影响,不同的进料热状态会有不同的塔内气液相流率,会影响最小回流比,进而影响分离效果及塔顶、塔底的冷热负荷。进料热状态的变化会影响蒸馏过程的投资和操作费用,因此与塔系统优化有直接的关系。

一般塔的进料可以分为以下几种状态:过冷液体(进料热状况系数q >1)、泡点(q =1)、气液混合(0 <q <1)、露点(q =0)和过热气体(q<0)。通常按照塔进料的泡点温度进行设计,但实际上对于不同体系的蒸馏塔,泡点进料不一定是最佳的进料状态。按照塔顶和塔底产品物料比例可将分馏塔分为两类,一类是塔顶产品占主要比例的蒸馏塔,另一类是塔底产品占主要比例的蒸馏塔,不同的类型对进料温度的要求并不一致。

2.1 塔底产品占主要比例

对于塔底产品占主要比例的蒸馏塔,进料气化率对塔底再沸器热负荷影响十分显著。随气化率上升,再沸器热负荷不断下降,塔顶冷凝器的热负荷逐渐上升。以某进料量为15 t/h 酸性水汽提装置为例,进料温度对塔顶和塔底热负荷有显著影响,进料的泡点温度为124 ℃,进料中H2S和NH3的摩尔分率均按照1.2%进行考虑。进料的压力为0.23 MPaG,塔底净化水要求氨氮含量小于50 mg/kg。塔底产品和进料的比值D/F =0.97,属于典型的塔底产品占比大的分离过程。

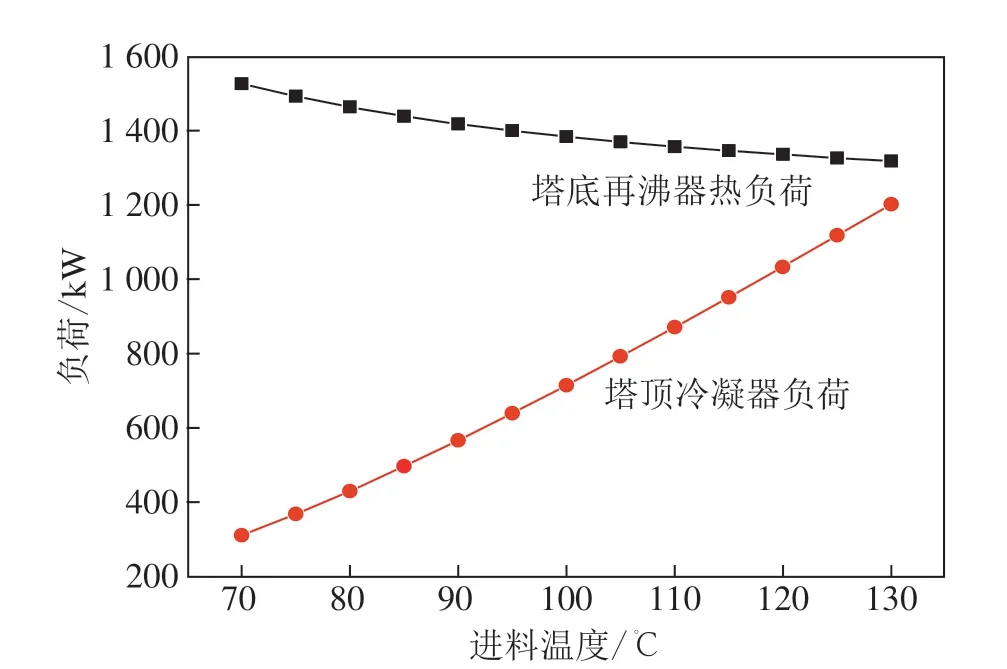

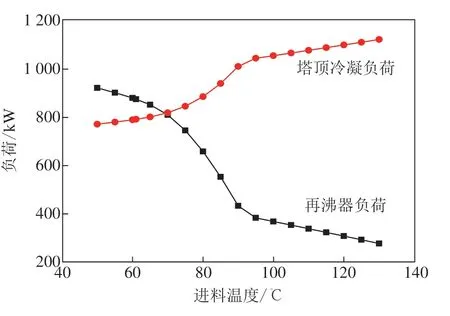

如图8 所示,利用流程模拟软件,在进料位置不变,限定塔底酸性水中NH3和H2S 含量一定的情况下,通过改变进料温度进行工况分析,得出塔底加热和塔顶冷负荷的变化。

图8 酸性水汽提装置进料温度提升对冷热负荷的影响

从图中可以看出,随着进料温度提高,塔底再沸器热负荷下降,110℃以后塔底蒸汽负荷降幅趋缓,但塔顶冷凝热负荷仍呈线性增加。因此,随着塔进料温度提升,能够减少塔底蒸汽负荷,从而减少操作成本,但随着带来的塔顶冷负荷增加的操作成本也应该一起考虑。

提高进料温度的效益V如式(1)所示。

式中:Fs为蒸汽流量,t/h;X为蒸汽价格,元/吨;Fc为塔顶循环水量,t/h;Y为塔顶循环水价格,元/吨。

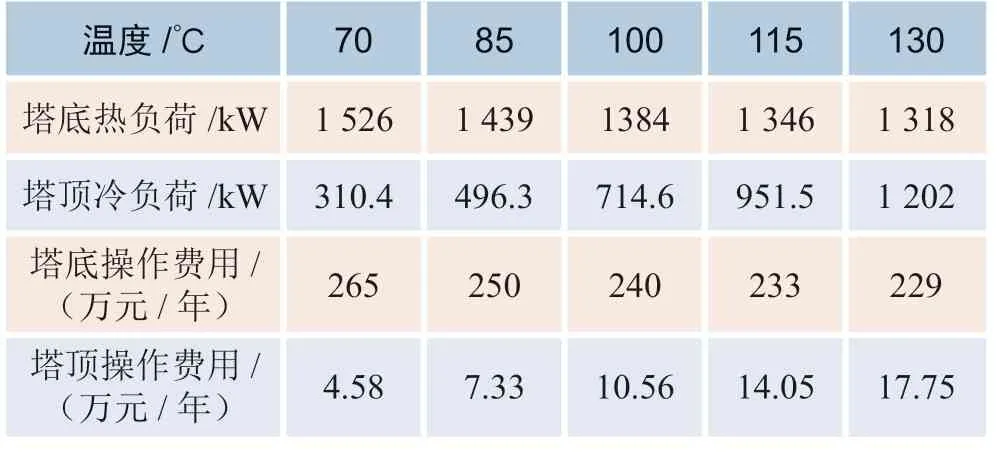

按照0.4 MPaG 蒸汽价格为160 元/吨,循环水价格为0.21 元/吨,公式(1)可简化为V =160×△FS-0.21×△FC。从图中选取典型数值进行简单的成本测算,结果如表1所示。

表1 酸性水汽提塔热负荷及费用

从表1 可以看到,随着温度升高,塔底操作费用不断减少,塔顶操作费用相应增加。

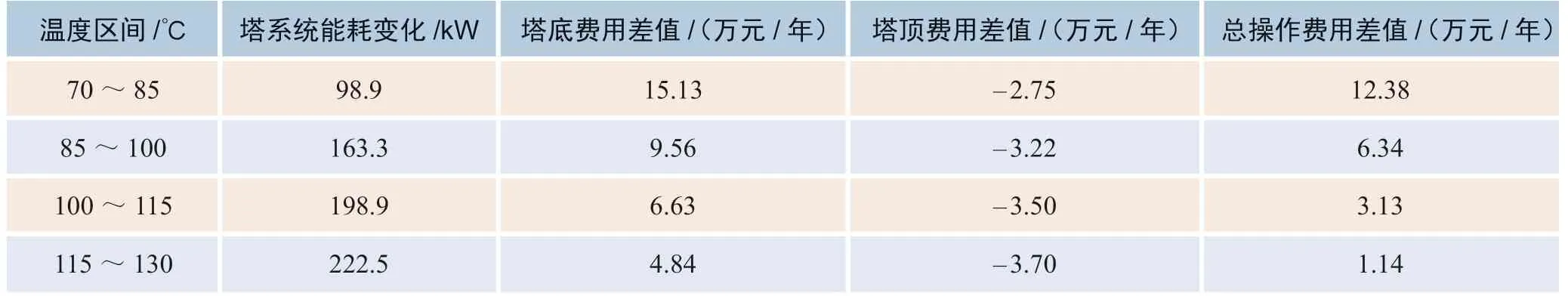

操作费用变化见表2。从表2 可以看出,塔底操作费用随着进料温度的提升下降趋势减缓,塔顶操作费用增加的趋势加快,总操作费用减少的趋势逐渐减缓,这表明节能效益随进料温度的提升而减少,但是减小的趋势逐渐减缓。因此进料温度的提高有利于降低能耗,但是超过某一个区间,塔顶冷却系统的冷负荷增量超过塔底热负荷节约量。由于蒸汽价格与循环水价格存在较大差异,因此塔进料超过泡点温度以后,塔底产生的节能效益远超塔顶冷负荷升高引起的操作费用的增加,仍具节能经济性。因此对于塔底产品为主的分离塔,虽然泡点进料或过冷态进料对于塔的冷热负荷有利,但当塔顶冷却介质的价格较低时,进料温度超过泡点温度以后,仍具有节能效益。

表2 酸性变化水汽提塔操作费用

2.2 塔顶产品占主要比例

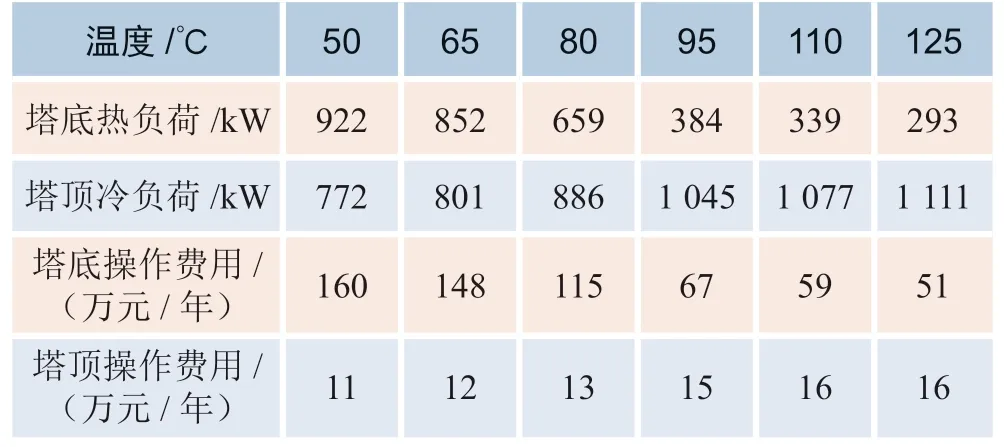

以脱丁烷塔为例,操作压力1.1 MPaG,进料量4 977 kg/h,塔顶液化气和低分气的流量之和为3 039 kg/h,塔顶产品和进料的比值D/F=0.61,塔顶产品占主要比例。进料的泡点温度51 ℃,露点温度91 ℃。

利用流程模拟软件,塔顶产品和塔底产品的分离精度不变,通过改变进料温度进行不同工况的分析,进料温度对冷热负荷的影响如图9所示。

图9 脱丁烷塔进料温度对塔顶和塔底热负荷的影响

从图9 可以看出,随着进料温度的提升,当物料在泡点进料时,再沸器负荷下降趋势加快,塔顶的冷却负荷增速缓慢;物料在露点进料时,塔底再沸器负荷的降低趋势减缓,塔顶的冷却负荷增长明显。用公式(1)计算进料温度变化对塔顶和塔底操作费用的影响,如表3所示。

表3 脱丁烷塔负荷及费用

从上表可以看出,随着温度升高,塔底操作费用减少,塔顶的操作费用不断升高[4]。

脱丁烷塔操作费用变化见表4。随着进料温度的提升,在泡点进料之前,随着温度的提高塔底再沸器操作费用下降趋势不明显,当进料温度超过泡点,操作费用下降趋势较明显;但是当进料温度达到露点温度时,操作费用的下降逐渐减缓。同样,塔顶操作费用增加的趋势与塔底相反,虽然呈同步反向趋势,但是塔底操作费用的减小量远远超过塔顶的增加量,这是由于蒸汽和循环水的价格差值所决定的。当塔顶产品占主要比例时,根据操作费用的变化,超过泡点以后仍具有一定的节能效益。超过泡点以后继续提升进料温度,存在的问题是所需要的能源介质可能与塔底的能源介质一致,此时利用能级相同的介质加热进料温度时已经不适宜。

表4 脱丁烷塔操作费用变化

根据上述结论,当进料温度为露点时操作费用比较节省,同时对降低蒸馏塔的能耗具有良好的效果,因此当蒸馏塔进料来自前一塔的塔顶采出,且该蒸馏塔顶出料占主要比例时,则可以采取如图10所示的流程。

图10 双塔分离中的过热进料流程

原有T1 塔的塔顶物料经冷却后,一部分作为T1 塔的回流,另一部分作为T2 进料(流程如虚线所示)。当T2塔的操作压力高于T1塔时,一部分需要作为回流的气相冷却成为液相后仍作为T1塔的回流液,另一部分塔顶气可利用压缩机M1 来压缩提升压力,提升压力以后直接以气相的过热态进入T2塔。这样不仅减少了T1 塔的塔顶冷却负荷,并且保持T2 塔之前的进料在露点之上的过热态,T2 塔底的加热负荷显著减少。该流程仅需要利用压缩机的电耗来避免两塔之间的压力差,相当于利用电能换取较高能级的能源介质。当T1塔的操作压力高于T2塔,可以直接做到气相进料,在不需要压缩机的情况下,两塔之间的能耗尽可能减少。

3 结论

炼化企业节能降碳新技术不断涌现,对于传统的简单优化仍有潜力可挖掘。不同塔系统内部进料温度的选取仍具可优化空间。

当蒸馏塔塔底出料占主要比例,随着进料温度的提升,塔顶冷凝负荷增加较快,塔底再沸器的加热负荷减少较慢,此时进料温度的提升对于塔顶的冷却负荷更加敏感,但是当塔顶的冷却能源介质与塔底加热能源介质价差很大时,即使超过泡点温度,仍具有一定的节能效益。

当蒸馏塔的塔顶出料占主要比例,进料温度的提升对于塔底再沸器的热负荷减少的趋势比较明显,而塔顶的冷却负荷增加的速率趋势没有塔底的趋势明显。当塔顶的冷却能源介质与塔底的加热能源介质的价格有很大差价时,即使塔顶冷却负荷增加,但是仍具有一定的节能效益。同时对于当蒸馏塔进料来自前一塔的塔顶采出,且该蒸馏塔的塔顶出料占主要比例时,则上游塔的塔顶采出以气相为宜,而不应取泡点出料,这样前后两个塔都可以节省能耗。