承压锅壳锅炉烟管氧腐蚀穿孔的成因与预防

2023-09-08付磊

付 磊

(北京市海淀区特种设备检测所 北京 100083)

目前燃气锅壳式锅炉是海淀区承压工业用锅炉的主要形式,该锅炉使用中烟管的腐蚀是最常见的问题之一。本文通过一起烟管腐蚀穿孔事故,分析其腐蚀产生的原因,并探讨预防和解决的方法,以最大限度地降低烟管的腐蚀程度,保证锅炉的安全运行。

1 烟管水侧氧腐蚀问题的提出

随着社会的发展和北京市对环保要求的提高,海淀区现有的承压工业锅炉基本以燃气锅壳锅炉为主。相对于燃煤和燃油锅炉,该型锅炉有节能环保、热效率高、体积小的特点。在其运行中,烟管水侧的氧腐蚀是导致锅炉停运的问题之一。而根据美国电力研究院的相关研究[1],见表1,锅炉因为腐蚀造成的爆管事故占了较大部分。其中烟管水侧氧腐蚀比较常见,有些烟管上有泥污和水垢覆盖后,氧腐蚀情况更不容易发现和确定,尤其是局部的烟管因氧腐蚀穿孔后,给锅炉的安全运行埋下了隐患。本文针对此问题,查找其形成的原因,并探讨解决方法。

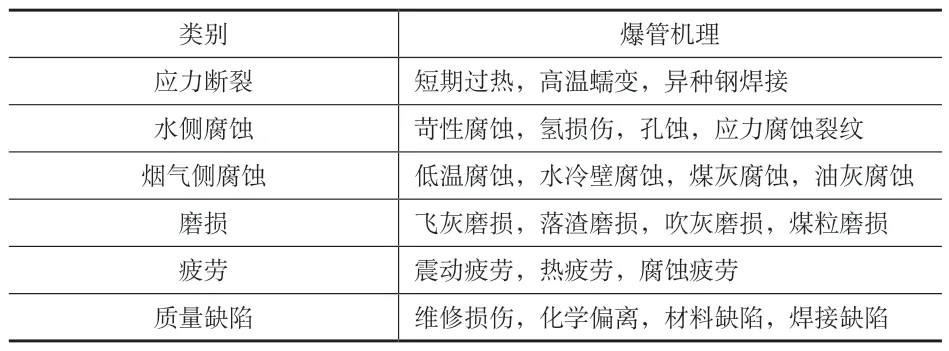

表1 美国电力研究院锅炉爆管机理分类

2 样例分析

2.1 氧腐蚀穿孔案例

该锅炉为一工厂生产用蒸汽锅炉,燃料为燃气,蒸发量为4 t,使用压力为0.6 MPa,2015 年至今内部检验无重大问题。无除氧设备,回水为冷凝水,水质检测一直符合GB/T 1576—2018《工业锅炉水质》[2]的要求,硬度和pH 值与碱度一直没有问题,但从未检测水中含氧量,软化水设备为全自动钠离子交换器,软化树脂定期更新。管理无问题,定期排污,设备投用7 年。烟管为φ60 mm×3 mm 的螺纹烟管,材质为20#钢,制造标准为GB/T 8163—2008《输送流体用无缝钢管》。以前几次内部检验主要发现的问题是烟管水侧存在点腐蚀,普遍深度约0.3 mm,并结有0.2 mm 左右的水垢。本次内部检验发现其面对回燃室前管板,左侧上数第3 排左数第2 根烟管,距回燃室后管板管端约20 cm 处有1 个氧腐蚀穿孔,造成了烟管泄漏。硬度检测结果为138 HB,没有问题。腐蚀部位见图1。

图1 氧腐蚀穿孔后的烟管

2.2 光谱分析

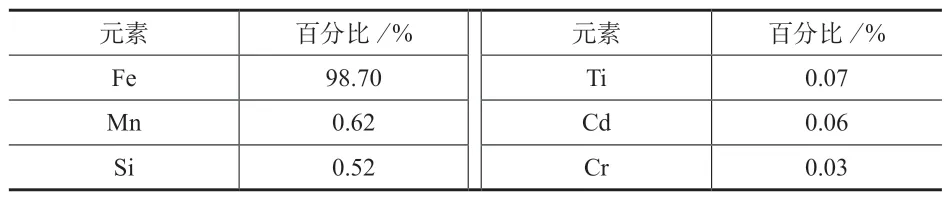

对样品进行X 衍射法的光谱分析,成分分析结果见表2,验证了其材质是20G 钢,材质没有问题。

表2 光谱分析结果

2.3 腐蚀产物分析

对穿孔处的产物取小样进行能谱分析,得到Fe 元素占大部分。然后进行垢样的成分分析,得到的结果见表3。

表3 氧化物分析结果

根据金属氧化产物颜色有红色和黑色可知,其中铁氧化物至少包括Fe2O3和Fe3O4。

3 腐蚀机理分析

由于事故锅炉蒸发量为4 t,根据GB/T 1576—2018,无论是2008 版还是2018 版都没有强制安装除氧器的要求,故该单位锅炉并未安装除氧装置,所以,相比有除氧的给水,该单位锅炉给水中含有较多的溶解氧,这也给锅炉烟管的氧腐蚀创造了条件。

3.1 溶解氧腐蚀

●3.1.1 原理

铁受水中溶解氧腐蚀是一种电化学腐蚀,铁为阳极,被腐蚀;氧作为去极化剂发生还原反应。反应见式(1)和式(2)[3]:

上述即为氧的去极化腐蚀反应。

铁受到溶解氧腐蚀后产生Fe2+,其在水中进行的二次反应见式(3)、式(4)和式(5):

但因为Fe(OH)2不稳定,会进一步反应,最终形成Fe3O4。

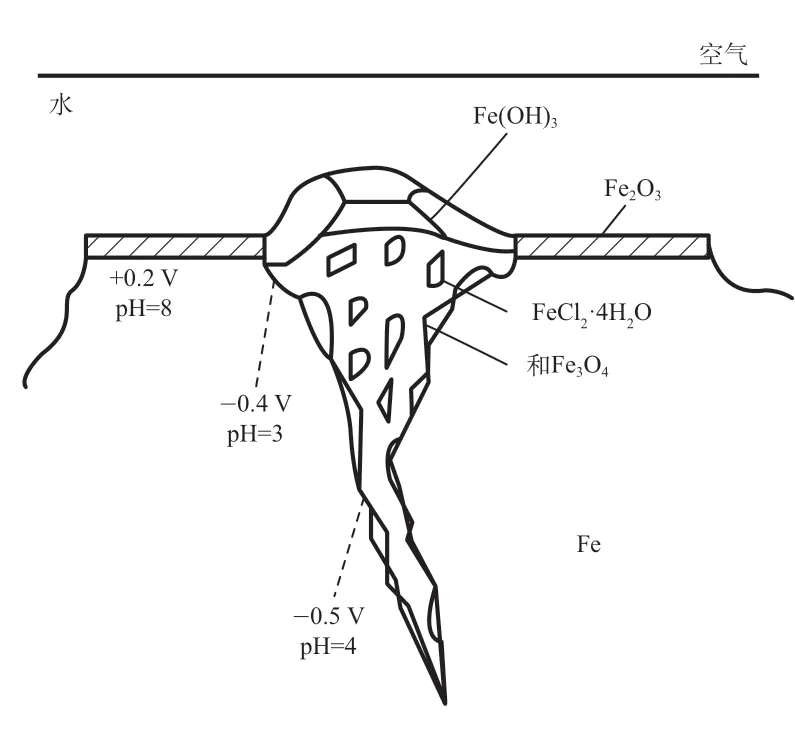

●3.1.2 腐蚀特征

铁受到水中溶解氧腐蚀时,会在其表面形成众多小鼓包,直径为1 ~30 mm 不等,这种腐蚀称为溃疡腐蚀。由于氧腐蚀产物由不同化合物组成,鼓包表面的颜色也是由黄褐色到砖红色不等,下层是黑色粉末状物体。当把这些腐蚀物清除后,便会发现由腐蚀造成的凹坑。而氧腐蚀的推动力就是氧的浓度差,即腐蚀坑内外形成的浓度差电池。同时,腐蚀坑内的OH-被消耗,形成了局部的微酸区域,也将产生局部的酸腐蚀,整个腐蚀过程见图2。

图2 腐蚀坑示意图

●3.1.3 运行中的氧腐蚀

该单位一共有2 台蒸汽锅炉,平时是2 台都用。最近一段时间由于另一台正在修理,所以这台使用蒸汽量较大,热负荷较高,锅水的蒸发也就更加剧,而锅水中必然携带溶解氧。高温烟管分布于炉胆周围且密集排列,多根烟管共同作用,加剧了锅水的浓缩[4]。同时由于烟管是螺纹状,内凹外凸的形状本身就会导致水流和高温烟气冲刷严重,温度较高,容易积蓄浓缩锅水。一般情况下,碳钢和低合金钢在中性和弱碱性水中的氧腐蚀速率可表示为式(6)[5]:

式中:

icorr—— 氧腐蚀速率的氧腐蚀电流密度,A/cm2;

F——法拉第常数,一般认为F=96 485 C/mol;

D——氧在水中的扩散系数,cm2/s;

c——水中的溶解氧浓度,mol/cm3;

δ——扩散层厚度,cm。

此烟管由于热负荷的增加,溶解氧浓度增加;扰动和冲刷的加剧,使氧的扩散系数急剧增大,同时扩散层厚度随之减小,最后的结果就是氧腐蚀的速度急剧加速,促使原有的点状氧腐蚀坑迅速扩展,发生穿孔。

3.2 短期停炉时未做好停炉措施

该单位生产淡季时会短暂停炉,时间一般为21 ~28 天。因停炉时间较短,故停炉方法用的是湿保养法,司炉工在停炉时往往用常温锅水上满水侧,达到少许压力就封炉了。但由于未进行锅水足够加热并放气,炉内锅水中的溶解氧未能尽量排出,停炉时腐蚀同样加速进行。所以,停炉时给水不达标,方法不当也是腐蚀穿孔产生的原因之一。

3.3 垢下腐蚀是腐蚀穿孔的促进因素

由于炉水中的钙化合物的溶解度随着温度升高而降低,从炉水中析出后在烟管表面形成硬垢,同时氧去极化腐蚀使烟管中的铁成为铁锈附着在管壁上,在烟管表面形成混合的垢层,由于水垢热胀冷缩系数与碳素钢热胀冷缩系数不一样,所以在热负荷波动和水流速不稳定时,垢层与管子外壁之间很容易存在缝隙,难以形成致密保护膜[6]。同时因水垢的导热性差,会使烟管温度升高,在水垢下的锅水会发生急剧蒸浓作用。又因水垢的存在阻碍了此处高浓度锅水与周围锅水的交换,从而使此处浓度越来越高,电位差也就越来越大,电化学腐蚀速率加快,腐蚀物浓度也加大,继而产生了一个高腐蚀速率区域。而且这种垢下腐蚀如果不去除表层水垢,很难用肉眼发现。

4 改良措施

1)加装除氧装置。对于有条件的单位,应加装除氧装置,并且注意除氧水箱的密闭,防止空气进入,同时加强对给水的含氧量的检测,最大限度地减少给水的含氧量,避免氧气的腐蚀。

2)避免热负荷过高。应避免过高的热负荷,从而降低水中裹挟氧的含量和氧化速度,避免氧腐蚀穿孔的发生。

3)保证水处理装置的正常运行。锅炉水处理工作的中心任务就是防止或减缓锅炉结垢、腐蚀及积盐等不良现象发生[7]。现在的软水设备多为全自动运行,有些水化人员就认为其出来的水一定合格,也就疏于管理了,其实不尽然。当锅炉大量补水,树脂置换能力下降或本身系统有问题时,其制出的水就很难合格。所以,水化人员不能疏忽大意,应定时检测,时刻保证给水的质量合格。即使一次不合格,尤其是蒸汽锅炉,就会使锅内结大量的水垢,后果严重,后期处理也很麻烦。

4)局部较薄疏松水垢可进行碱煮处理。对于烟管上、炉胆底部和拉撑上等部位局部结有的水垢,本身厚度影响传热但确实又达不到锅炉清洗的要求,如果是比较疏松的水垢或泥污,可选择碱煮,除去疏松的水垢,以防止水垢继续加厚。

5)停炉时正确保养。停炉时的腐蚀是金属腐蚀主要原因之一,很容易因为烟管表面水膜中含有大量氧气,造成烟管大面积腐蚀甚至穿孔。有时保养方法不当,腐蚀程度甚至超过运行时的腐蚀,所以做好停炉保养是预防锅炉烟管腐蚀的重要一环。无论是干保养法、湿保养法还是联合保护法,要针对停炉时间的长短、锅炉的参数和类型以及现场的情况,选择正确的方法,并且按规程操作,切忌偷工减料,不按要求操作。由于停炉时间短,可以使用湿保养法,也就是停炉时不放掉水,保持锅水100 ℃以上,同时打开顶部的放空阀或者安全阀进行简单的热力除氧,降低锅水中溶解氧的含量,并控制pH 值为11.0 左右。

5 结论

综上所述,本文通过烟管氧腐蚀穿孔的事例分析其原因,得出以下结论:为有效预防烟管腐蚀的产生,锅炉给水处应加装除氧装置;避免高负荷运行,水质检测及分析严格按照GB/T 1576—2018 执行;时刻关注锅内水垢情况,注意定期除垢;根据自身的实际情况,选择正确的方法停炉保养,严格按照操作规程保养。