空间站舱外设备视场动态仿真方法

2023-09-07刁常堃

赵 铄,苏 亮,刁常堃,周 强,王 昊

(北京空间飞行器总体设计部,北京 100094)

0 引言

中国空间站是我国规模最庞大、系统最复杂的超大型航天器,不同构型的组合体需要通过多次组装完成建造。空间站舱外配置有光学敏感器、测控天线、雷达、摄像机等设备,用于姿态测量、通信、测距、拍摄等,这些设备要求指定方向的一定角度范围内视场不能有遮挡,否则会影响空间站的正常工作。为满足我国空间站长期运行保障需求,必须根据其真实在轨状态实时开展设备视场仿真分析。设备视场是天线波束、羽流、视场的统称,检查设备视场与航天器本体及其上其余设备之间相互关系的过程称为视场分析[1]。

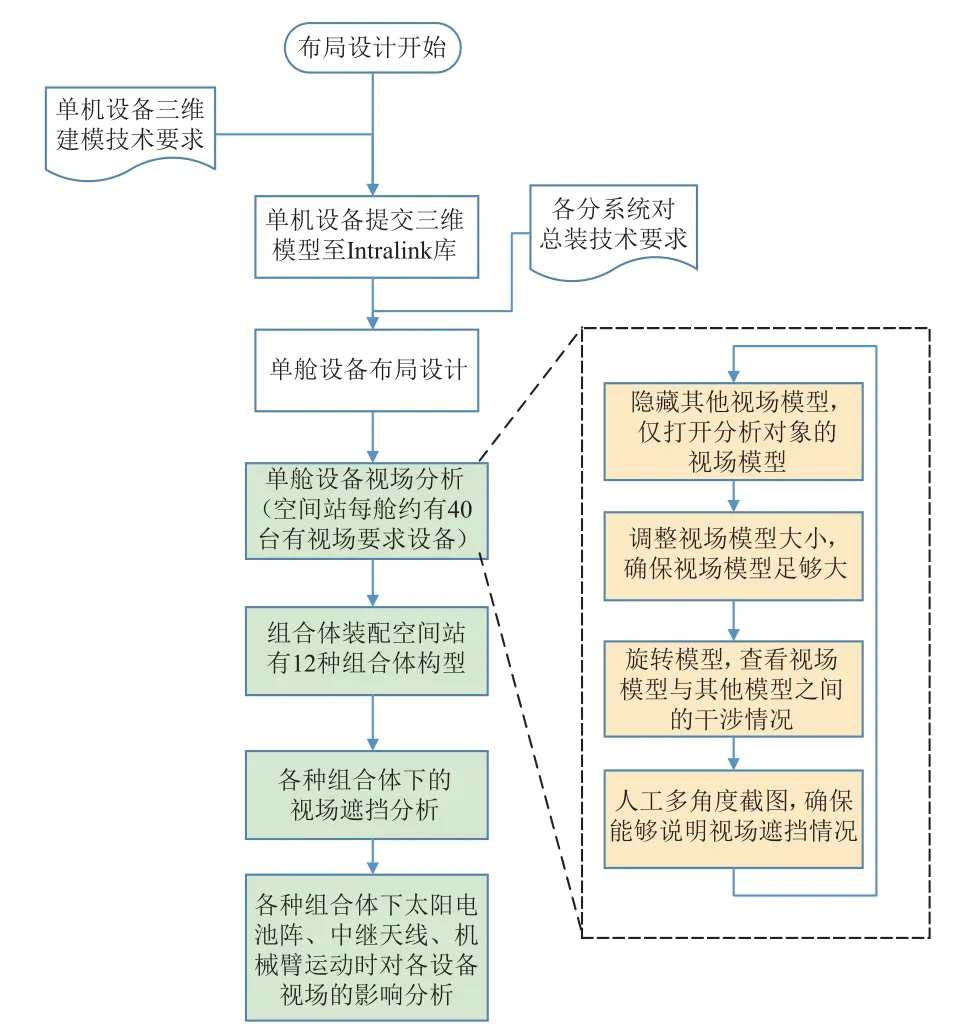

在航天器的构型与布局设计阶段,一般采用设备视场遮挡静态分析方法[2],即根据三维设计软件中的构型布局设计模型,手动设置活动部件的位置或者转动角度,遮挡结果依靠设计师的观察和测量,人工判断视场范围与设备的遮挡情况。这种方法主要有以下缺点:

1)分析准确性低。依靠设计师视觉判断,得出设备的位置或转动角度精度很低(角度约为5°,位置约为20 mm),造成数据的差错率达到10%以上。

2)设计师手动调整设备布局位置,然后视觉分析判断遮挡、干涉和碰撞,分析效率很低。以空间站方案阶段的分析为例,12 种组合体构型、40 多个有视场分析需求的设备、3 个舱外大型运动设备,需要分析的次数为12×40×3,共计1440 个工况,需要3 个设计师耗时1 个月才能完成一次完整的分析。

综上所述,对于视场、运动部件的分析特点,亟需新的方法与工具来满足数据驱动、碰撞检测、第一视角的功能,并且提高分析数据的准确性、精度与效率。

本文针对空间站舱外设备视场动态仿真分析需求,基于数字空间站孪生平台[3-6],采用虚拟现实技术,对舱外设备视场遮挡动态仿真方法进行研究:通过搭建整体轻量化可视模型,可视内容涵盖太空环境、舱外运动部件和舱外敏感器(天线),在此基础上加入视场遮挡、中继星跟踪等量化后处理功能和敏感器的有效视场分析功能,最终集成开发为一套通用的可视化仿真分析系统。本文研究旨在为空间站飞行任务规划和飞行程序推演过程中的动态仿真验证提供支持。

1 数字空间站动态视场仿真软件功能设计

1.1 功能需求

数字空间站作为真实空间站的数字化映像,其整体架构是以基于功能模型的多学科仿真分析为核心,与产品信息查询系统、三维场景构建与分析系统、基础支撑环境等有机集成,为空间站飞控任务提供技术支撑。

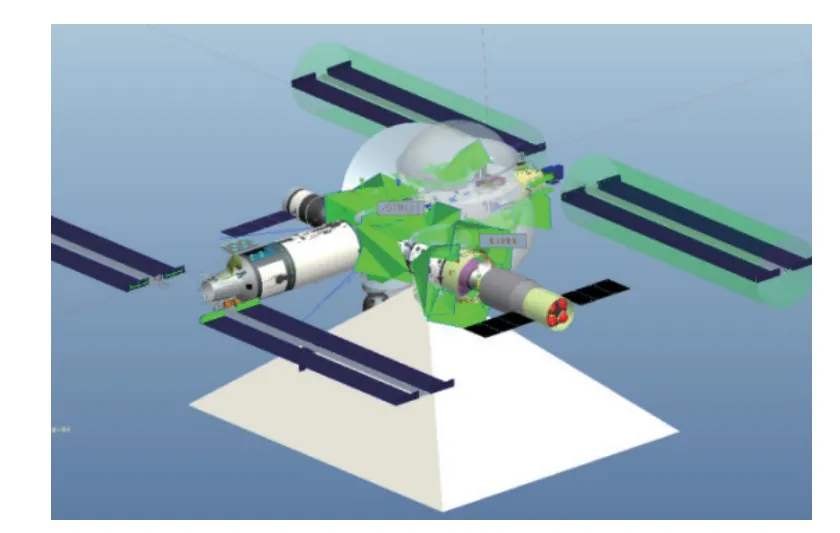

动态视场仿真系统是依托数字空间站整体架构,在设备视场遮挡静态分析方法(分析流程见图1,典型分析结果见图2)的基础上,利用研制阶段建立的全三维工程制造模型,采用数字化、智能化等手段,利用在轨及系统仿真数据,实现动态视场仿真分析。空间站舱外设备视场遮挡的动态仿真系统需要具备以下功能:

图1 设备视场遮挡静态分析流程Fig.1 Static analysis flow of equipment view-field occlusion

图2 典型的视场遮挡静态分析结果Fig.2 Typical static analysis result of view-field occlusion

1)空间站舱外维修过程中,需要对各个摄像机的视场情况进行详细分析和确认,为出舱活动任务提供分析数据;

2)在航天员出舱过程中,需对航天员、机械臂对天线的视场遮挡情况进行分析,为飞控预案提供数据支持;

3)在空间站在轨组装任务中,需对设备视场、机械臂运动包络、舱外运动部件运动情况进行分析,为扩展构型提供数据支持。

1.2 软件功能设计

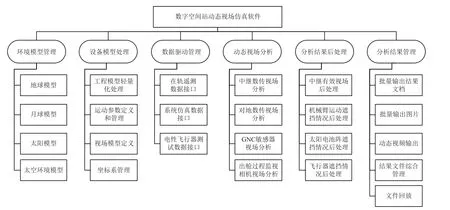

数字空间站动态视场仿真软件包括环境模型管理、设备模型处理、数据驱动管理、动态视场分析、分析结果后处理、分析结果管理共6 个功能模块;在综合考虑遮挡、阳光和舱外照明影响的基础上,根据组合体飞行姿态角、太阳电池阵角度以及多项最短距离等各项数据指标,直接给出关键功能的实现情况。软件功能分层描述见图3。

图3 动态视场仿真软件功能分层描述Fig.3 Layered function description of dynamic view-field simulation software

1.2.1 环境模型管理

环境模型包括地球模型、月球模型、太阳模型、太空环境模型等内容。在上述模型的基础上,建立航天器轨道及姿态信息坐标,模拟出航天器与中继星等的相互位置关系。

1.2.2 设备模型处理

1)工程模型轻量化处理

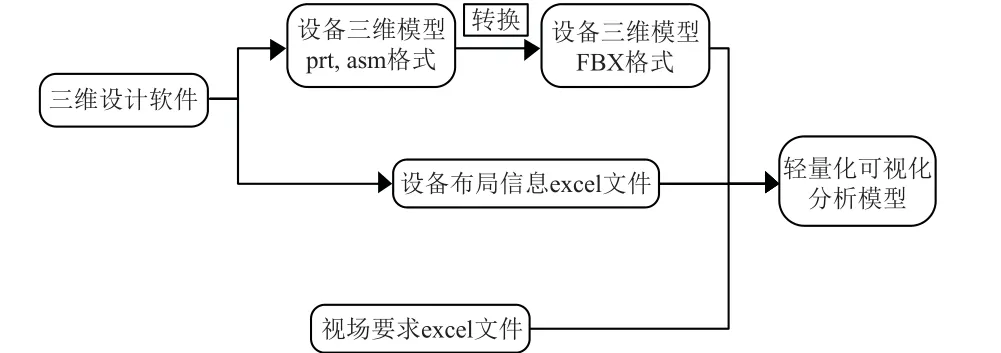

根据Pro/E 导出的设备布局数据,快速生成视场仿真场景,保持与Pro/E 布局模型状态一致。因受制于三维设计软件整体格式,视场分析无法直接使用三维设计模型格式,所以基于虚拟现实平台开发模型轻量化处理功能,快速导出舱体及设备的位置和位姿配置文件,再由视场仿真软件读取配置文件,并加载相应的模型,最终实现视场仿真模型的快速构建。该处理方式适用于空间站多种构型组合的复杂仿真环境。模型轻量化处理的重点是:轻量化模型有较小的模型面片数,无碎面,轻量化模型格式为fbx;在建模过程中,为了实现更好的效果,将点线面进行全方面的优化,无空点,无无效面,部分打组,部分形成整体,并根据材质类型进行着色的选择和贴图材质的再处理。工程模型轻量化处理流程见图4。

图4 模型轻量化处理流程Fig.4 Model lightweighting processing flow

2)运动参数定义和管理

该模块的重点是:针对运动部件,定义其运动范围及关节位置坐标系,为其数据驱动提供接口。例如建立机械臂各个节点坐标信息,软件通过物理学与惯性学模拟出机械臂运动轨迹。

3)视场模型定义

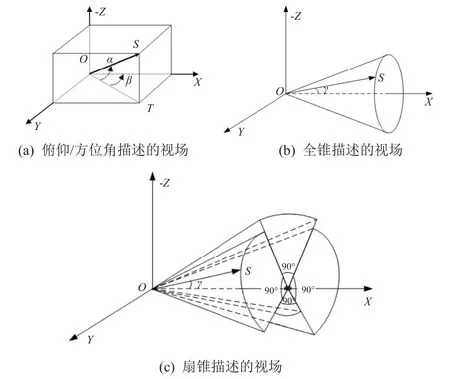

该模块将典型视场模型定义为俯仰/方位角描述的视场、全锥描述的视场和扇锥描述的视场3 类,其视场参数如图5 所示。视场模型进行封口处理,椎体和柱体视场用多棱形式体现,两侧口用单面材质进行封装[7]。

图5 典型视场定义Fig.5 Typical view-field definitions

4)坐标系管理

为保证仿真分析模型与三维设计模型一致,并且实时反应布局的常态,视场分析软件中按照设备安装坐标系重构整个组合体的分析模型。通过三维设计软件输出当前组合体所有设备的布局坐标系信息,仿真分析软件读取坐标系信息,在软件内部进行设备重新构建并统一管理,相关定义要与GB/T 42042—2022《空间站坐标系》中的定义一致。

1.2.3 数据驱动管理

数据源包括在轨遥测数据、系统仿真数据和地面测试舱测试数据三类接口。

以仿真数据为例,面向空间站组装、建造及在轨运营任务阶段关键飞行事件,采用数字空间站多学科仿真模型输出的航天器的轨道、姿态、太阳电池阵以及机械臂等运动设备的动态仿真数据,通过建立运动设备数据驱动模块驱动可视模型的运动部件,可实现机械臂运动过程的天线动态遮挡仿真、测绘覆盖率计算模拟等。

1.2.4 动态视场分析

采用视场模型与不同设备碰撞检测算法[8-11]实现视场的动态分析。建立标准视场模型与非标准视场模型的碰撞检测包围盒,构造BSP 树层次结构,以凸多面体边界碰撞算法为基础,开放三维模型之间的碰撞,并完成碰撞数据的存储与分析。基于虚拟现实平台,实现视场与处于运动状态的运动设备的碰撞检测,视场通过中心轴旋转、长度拉伸和半径变大等方式得出结果数据。以机械臂为例具体说明:

1)利用射线碰撞检测算法或者计算机图形算法,计算各敏感器的视场遮挡区域;

2)实时检测机械臂与设备视场的碰撞信息,获得碰撞时机械臂的运动坐标,实现辅助规划机械臂合理运动轨迹。

1.2.5 分析结果后处理

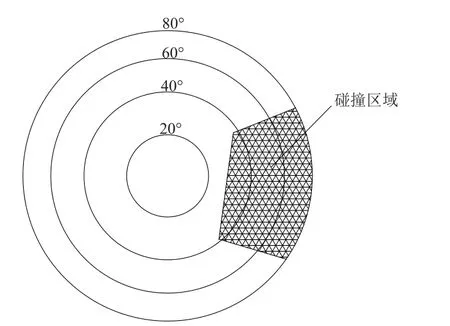

1)射线碰撞检测算法

从视场主点发射碰撞检测射线,按照各视场设备的要求配置检测射线投射的密度和区域,记录射线的方位角度及碰撞检测结果,射线碰撞为真的区域即为视场遮挡区域。典型的锥形视场碰撞示例见图6[8]。

图6 视场碰撞检测射线投射及碰撞示例Fig.6 Examples of ray projection and collision in view-field collision detection

图7 宽窄波束中继动态视场遮挡分析Fig.7 Dynamic view-field baffle analysis of wide and narrow beam relay

图8 机械臂巡检任务仿真结果Fig.8 Simulation results of robotic arm inspection

2)动态视场遮挡计算

若碰撞区域存在运动部件,则需要对运动部件的运动角度进行细分,针对不同运动角度,利用静态视场遮挡计算方法分别计算并记录。

1.2.6 分析结果管理

视场分析的结果为第一视角遮挡图片、遮挡物的运动数据和视场的遮挡参数。分析结果以图片及数据的方式进行批量自动分类存储。分析结果可以动态视频形式输出,使观看者能直观地了解各个天线、敏感器视场在轨实时遮挡情况,同时支持自由回放、自定义时间段浏览整个流程。

2 软件开发与应用

基于虚拟现实技术构建了空间站动态视场仿真系统,打通其与数字空间站多学科仿真系统、在轨遥测、地面测试舱之间的接口,可在仿真数据、在轨遥测数据、地面测试数据的驱动下开展全流程三维可视化、关键信息直观构建。

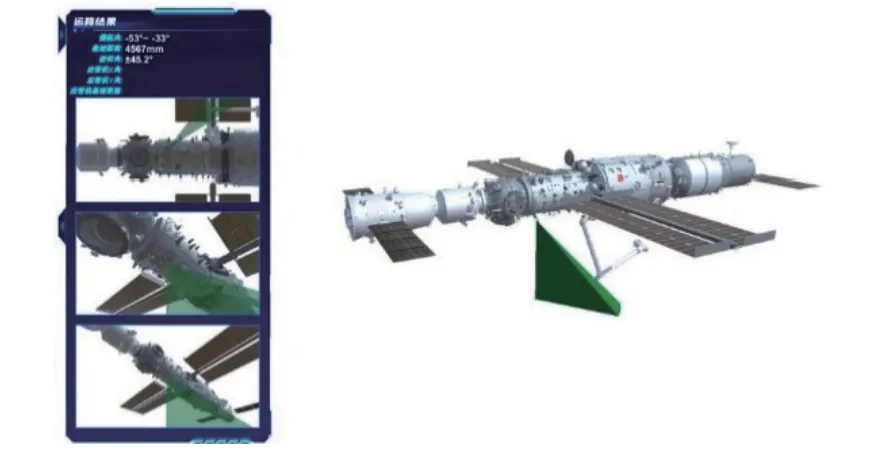

基于虚拟现实软件平台开发了机械臂运动过程以及太阳电池阵转动对GNC 敏感器和测控天线视场动态分析功能,可加载机械臂路径规划数据、太阳电池阵转动数据及中继天线转角数据,并进行视场动态分析。视场仿真软件中物体的运动(包括地球自转、月球公转、太阳电池板转动、机械臂运动、中继天线转动)和摄像机拍摄角度调整等依靠外部数据驱动。创建了设备视场的第一视角图像,使用计算机图形算法对第一视角的图像进行分析,给出遮挡计算结果。

2)以太阳电池阵辨识为例

太阳电池阵辨识期间,核心舱采用惯性偏航飞行姿态,太阳电池板固定伺服,机械臂爬行,并对载人飞船太阳电池阵进行拍照辨识。对任务期间机械臂、太阳电池板对中继天线的遮挡情况进行分析(如图9 所示),结果显示:辨识期间中继天线指向主要覆盖大柱段方向,太阳电池板对中继天线无遮挡;机械臂运动位于节点舱方向,对天线无遮挡。任务期间在轨遥测数据显示前向链路信号质量稳定无衰减,仿真结果正确。

图9 太阳电池阵辨识期间太阳电池阵、机械臂和中继天线的主要姿态Fig.9 Main postures of solar wings, robotic arms and relay antennas during solar wing identification

3 飞控应用

在机械臂爬行、在轨辨识、机械臂巡检和航天员出舱等任务前,基于动态路径规划数据对机械臂运动过程中中继天线和敏感器的视场遮挡情况开展分析(如图7 所示),为任务方案的制订提供支持。

4 结束语

1)以机械臂巡检为例

巡检期间,核心舱为三轴对地偏航飞行姿态,太阳电池板固定伺服,机械臂爬行。对任务期间太阳电池板和机械臂对天线的遮挡情况进行仿真分析,结果见图8。仿真结果显示:机械臂巡检期间太阳电池板对中继天线无遮挡;机械臂运动位于对地侧,对天线无遮挡。任务期间在轨遥测数据显示前向链路信号质量稳定无衰减,仿真结果正确。

采用虚拟现实图像引擎技术构建轻量化模型,可与多学科仿真系统联合,具备全过程三维可视化、几何干涉分析、天线及相机视场分析、相机第一视角仿真、航天员出舱可视化模拟等功能。

在空间站三维模型的基础上开发了机械臂运动过程对GNC 敏感器、测控天线视场动态分析功能,可加载机械臂路径规划数据和中继天线转角数据,进行视场动态分析。相关分析功能可封装成简便易用的定制版桌面软件,便于飞控应用。在空间站在轨飞行任务中,视场动态仿真方法已在制定机械臂爬行、巡检任务和太阳电池阵在轨辨识飞行程序中得到应用,验证了视场动态仿真方法可以有效支撑空间站在轨飞行任务。