脉冲强光对湿米粉中霉菌的杀菌效果研究

2023-09-06田芳张卓佳唐娇艳京舒婷欧露真曾凡红

田芳 张卓佳 唐娇艳 京舒婷 欧露真 曾凡红

摘 要:目的:研究脉冲强光杀菌技术对湿米粉中霉菌的杀灭效果。方法:以杀菌率为指标,研究脉冲强光照射方式、闪照次数、闪照电压对湿米粉中霉菌杀菌效果的影响。结果:采用脉冲强光技术处理霉菌数量为1 000 CFU的湿米粉,杀菌率与闪照次数、闪照电压呈正相关。当闪照次数为5次、闪照电压为7 kV时,霉菌杀菌率可达92.0%,能有效延长湿米粉的货架期1 d。结论:脉冲强光杀菌技术能有效杀灭湿米粉中霉菌,可用于湿米粉生产过程和储藏过程中的杀菌。

关键词:湿米粉;脉冲强光;霉菌;杀菌率;货架期

Abstract: Objective: To study the efficacy of pulsed strong light sterilization technology in killing mold in wet rice flour. Method: The sterilization rate was used as an index to study the effects of pulsed strong light irradiation, flash times and flash voltage on the sterilization of mold in wet rice flour. Result: The pulsed strong light technology was used to treat wet rice noodles with 1 000 CFU of mold. The sterilization rate was positively correlated with the number of flashes and the flash voltage. When the number of flashes was 5 and the flash voltage was 7 kV, the mold sterilization rate could reach 92.0%, which could effectively extend the shelf life of wet rice flour for 1 day. Conclusion: Pulsed strong light sterilization technology can effectively kill mold in wet rice flour, and can be used for sterilization in the production and storage of wet rice flour.

Keywords: wet rice flour; pulsed light; mold; sterilization rate; shelf-life

濕米粉是一种烹调方便、营养丰富、深受人们喜爱的早餐。米粉加工厂多选择陈化大米,以降低成本,且生产出来的湿米粉更有韧性、不易断裂。湿米粉的加工工艺流程为浸泡→磨浆→蒸粉→成型→焯粉→滤干,其中浸泡时间较长,尤其在夏季更易受微生物污染。成品水分高达50%~70%,适于微生物的生长繁殖,所以很容易发霉变质[1-2]。目前湿米粉的保质期多为1~2 d,大大限制了湿米粉工业化生产。

脉冲强光杀菌技术是一种新型高效辐射杀菌技术[3-4],惰性气体氘灯能够瞬间发出高强度的脉冲闪光来杀灭食品、包装材料表面[5-11]、肉类[12-13]、果蔬[14-15]、牛奶[16-19]、糕点[20-21]以及饮料[22-23]等食品中的微生物。索标等[24]采用透射电子显微镜研究脉冲强光技术对金黄色葡萄球菌形态结构的影响,从而分析其失活规律和杀菌机制;何余堂等[25]采用响应面实验设计进行脉冲强光工艺优化,以玉米水分含量与感官品质为指标评价保鲜效果;唐明礼等[26]采用脉冲强光对煎饼表面进行杀菌处理,研究脉冲强光对煎饼表面大肠杆菌的杀灭效果;田芳等[27]以包装袋、闪照次数和闪照电压为影响因素,探究脉冲强光杀菌技术对湿米粉中致病菌的杀灭效果。本研究以脉冲强光照射方式、闪照次数、闪照电压为影响因素,以杀菌率为考察指标,研究脉冲强光杀菌技术对湿米粉中霉菌的杀灭效果,为有效控制湿米粉加工生产及产品储藏过程中霉菌污染提供理论依据。

1 材料与方法

1.1 材料与试剂

米粉(市售);包装袋(普通透明封口袋);孟加拉红培养基(青岛海博生物技术有限公司);三氯甲烷(分析纯,上海国药化学试剂有限公司);氢氧化钠(标准溶液,坛墨质检标准物质中心);黑曲霉菌(Aspergillus niger,上海鲁微科技有限公司)。

1.2 仪器与设备

GR60DA立式高压灭菌锅(致微(厦门)仪器有限公司);BSC-1500 II B2-X生物安全柜(济南鑫贝西生物技术有限公司);MJ-250F-I霉菌培养箱(上海创萌生物科技有限公司);ZWM-5H-D4B-M脉冲强光辐照装置(荷兰Pulsed Light Power BV公司)。

1.3 试验方法

1.3.1 样品处理

根据文献[27],将样品接种标准定量菌株后进行脉冲强光处理,空白对照样品接种后不进行脉冲强光处理。

1.3.2 单因素试验设计

在霉菌接种数量为1 000 CFU,闪照距离为2 cm的基础上,以杀菌率为考察指标进行试验。固定闪照电压为5 kV,闪照次数为5次,研究脉冲强光照射方式(对湿米粉先包装再照射和直接照射后再包装)对湿米粉中霉菌杀菌率的影响;固定脉冲光照射方式为先包装再照射,闪照电压为5 kV,研究脉冲强光闪照次数(1次、3次、5次、7次和10次)对湿米粉中霉菌杀菌率的影响;固定脉冲光照射方式为先包装再照射,闪照次数为5次,研究闪照电压(2 kV、3 kV、5 kV、7 kV和8 kV)对湿米粉中霉菌杀菌率的影响。

1.3.3 杀菌率的计算

按照《食品安全国家标准 食品微生物学检验 霉菌和酵母计数》(GB 4789.15—2016)第一法检验霉菌,按《食品安全国家标准 食品微生物学检验 菌落总数的测定》(GB 4789.2—2016)检验菌落总数。杀菌率按公式(1)计算。

1.3.4 湿米粉货架期的霉菌和菌落总数指标测定

根据试验结果设定最佳杀菌条件,将经过脉冲强光处理(采用本文得出的最佳条件进行处理)的湿米粉和未经脉冲强光处理的空白对照组一同放入25 ℃的恒温培养箱中。按1.3.3项所述测定依据每天测定两组样品的霉菌和菌落总数直至超过标准规定值。

1.3.5 湿米粉货架期的理化指标酸度测定

酸度的测定原理、方法以及计算公式均参照《食品安全国家标准 食品酸度的测定》(GB 5009.239—2016)。

1.4 统计分析方法

采用Excel表格进行数据统计和作图,利用SPSS软件对数据进行统计分析。

2 结果与分析

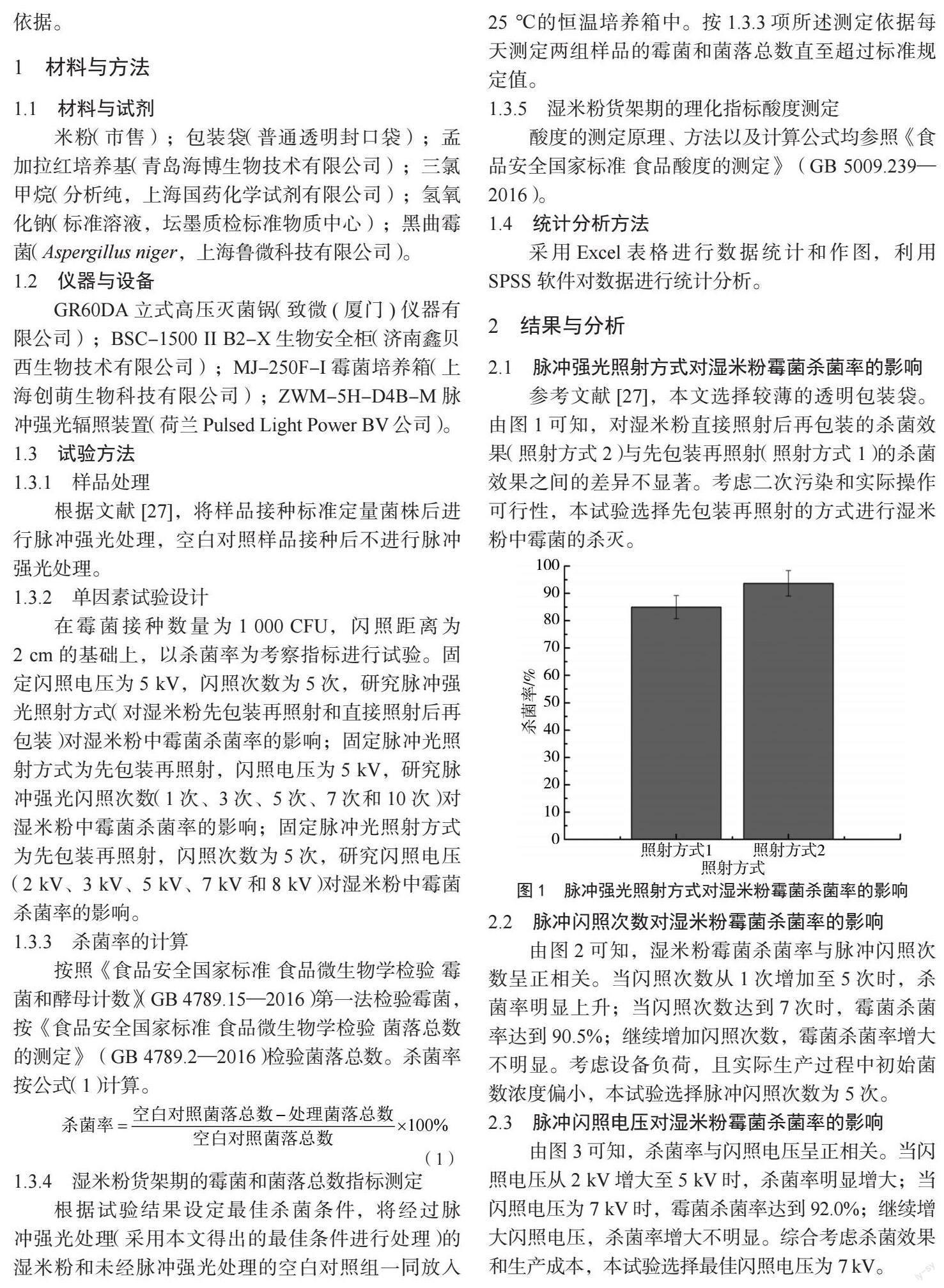

2.1 脉冲强光照射方式对湿米粉霉菌杀菌率的影响

参考文献[27],本文选择较薄的透明包装袋。由图1可知,对湿米粉直接照射后再包装的杀菌效果(照射方式2)与先包装再照射(照射方式1)的杀菌效果之间的差异不显著。考虑二次污染和实际操作可行性,本试验选择先包装再照射的方式进行湿米粉中霉菌的杀灭。

2.2 脉冲闪照次数对湿米粉霉菌杀菌率的影响

由图2可知,湿米粉霉菌杀菌率与脉冲闪照次数呈正相关。当闪照次数从1次增加至5次时,杀菌率明显上升;当闪照次数达到7次时,霉菌杀菌率达到90.5%;继续增加闪照次数,霉菌杀菌率增大不明显。考虑设备负荷,且实际生产过程中初始菌数浓度偏小,本试验选择脉冲闪照次数为5次。

2.3 脉冲闪照电压对湿米粉霉菌杀菌率的影响

由图3可知,杀菌率与闪照电压呈正相关。当闪照电压从2 kV增大至5 kV时,杀菌率明显增大;当闪照电压为7 kV时,霉菌杀菌率达到92.0%;继续增大闪照电压,杀菌率增大不明显。综合考虑杀菌效果和生产成本,本试验选择最佳闪照电压为7 kV。

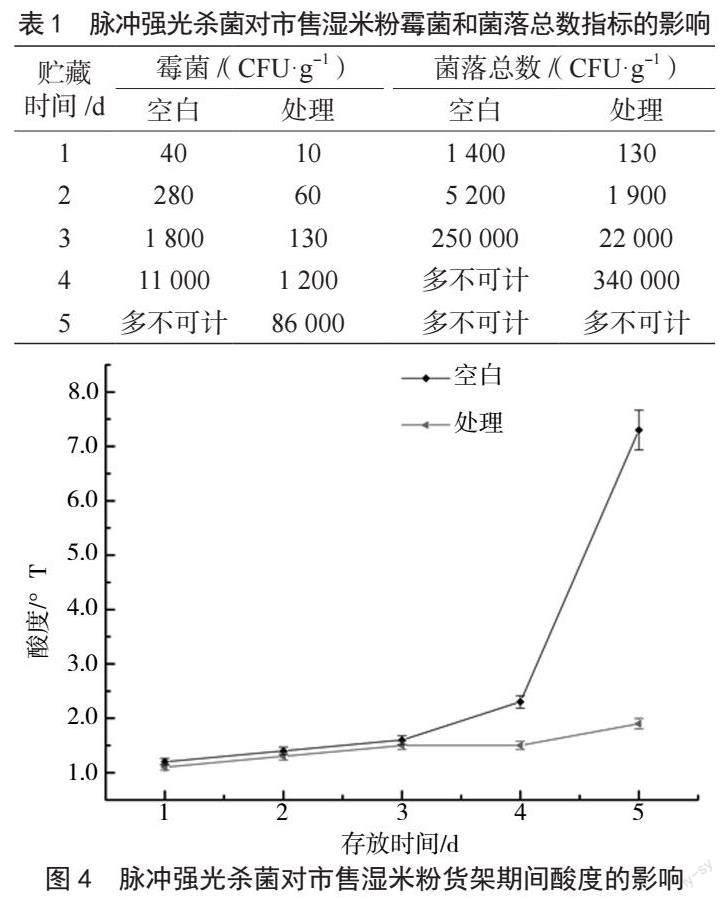

2.4 货架期的微生物、理化指标测定结果

由于目前尚无米粉的国家标准,且原有湖南省米粉地方标准作废后一直未出台新的地方标准,所以本文参考广东省地方标准《广东省食品安全地方标准 湿米粉》(DBS 44/012—2019)进行评价,湿米粉的菌落总数限值是≤100 000 CFU·g-1,霉菌的限值是≤150 CFU·g-1,酸度≤2.0 °T。

由表1可知,空白组米粉在储藏第2天时,霉菌数量已经超过标准规定的150 CFU·g-1,而经过脉冲强光杀菌后的湿米粉在第4天时,霉菌数量超过标准规定。空白组米粉在储藏第3天时,菌落总数数量超过标准规定的100 000 CFU·g-1,而经过脉冲强光杀菌后的湿米粉在第4天时超过标准规定。综合可知,经过脉冲强光杀菌后的湿米粉比未做处理的湿米粉的货架期延长了1 d。表明湿米粉经过脉冲强光杀菌能延长其货架期。

由图4可知,经过脉冲强光杀菌后的湿米粉在储存5 d后的酸度仍符合DBS 44/012—2019规定,整个货架期湿米粉酸度值变化不大。而未经过脉冲强光杀菌后的湿米粉在储存4 d后的酸度远超出地方安全标准规定值。进一步表明脉冲强光杀菌技术在符合地方安全标准规定的情况下,可有效延长湿米粉的货架期。

3 结论

研究表明,采用脉冲强光杀菌技术可以有效杀灭湿米粉表面的霉菌。脉冲强光对湿米粉表面霉菌的杀菌率受照射方式、闪照次数和闪照电压等因素的影响,霉菌接种数量为1 000 CFU、闪照距离为2 cm的基础上,采用先包装再照射的照射方式,闪照5次、闪照电压为7 kV时,霉菌杀菌率可达92.0%。与未处理的湿米粉组相比,经上述条件照射后的湿米粉的货架期能够延长1 d,且酸度值符合标准规定。企业生产包装好的湿米粉规格较大,为了方便运输其包装袋也比较厚,导致脉冲强光的透过性相对较弱,因此实际生产过程中的应用效果以及工艺、装备等相关技术还需要进一步开发和验证。

参考文献

[1]熊香元,张立钊,陈力力,等.发酵米粉中微生物及对米粉品质影响研究进展[J].中国粮油学报,2020,35(8):170-176.

[2]黎东,张周莉,张福,等.2018~2020年南充市米粉質量安全状况分析[J].食品安全质量检测学报,2020,11(15):5184-5189.

[3]谢姝鸽,韩秋漪,李福生,等.脉冲强光杀菌技术综述[J].光源与照明,2020(11):31-34.

[4]周万龙,高大雄,夏小舒.脉冲强光杀菌技术的研究[J].食品科学,1998(1):16-19.

[5]王龑,郑勇,杨开.脉冲强光在食品杀菌中的应用研究进展[J].中国食品学报,2021,21(9):397-408.

[6]吴凯为,蔡文琪,张成东,等.脉冲强光杀菌技术在食品保鲜领域的研究进展[J].食品工业科技,2019,40(5):295-299.

[7]林小洁.非热杀菌技术介绍及其对食品营养成分的影响[J].中国食品,2021(21):86-87.

[8]佟臻,刘雪婷,陈金定,等.脉冲强光杀菌技术在食品及包装材料中应用研究进展[J].食品工业科技,2022,43(2):454-462.

[9]陈金定,王媛,毛立科,等.脉冲强光对饮料瓶盖杀菌效果[J].食品与机械,2021,37(7):183-187.

[10]严杰能,林晓吟,孙乔润,等.包装饮用水瓶盖脉冲光杀菌工艺的条件优化[J].饮料工业,2019,22(3):37-40.

[11]翁玲,刘锦芳,高彦祥,等.饮料包装材料灭菌技术研究进展[J].饮料工业,2021,24(2):67-72.

[12]谢艳英,安格尔,包璐莹,等.脉冲强光杀菌机制及其在肉类食品中作用效果的研究进展[J].食品工业科技,2021,42(9):405-411.

[13]王志琦,赵钟,周辉,等.脉冲光技术对肉制品保鲜的研究进展[J].包装与食品机械,2021,39(5):49-54.

[14]俞静芬,林旭东,尚海涛,等.脉冲强光技术在果蔬保鲜中的研究进展[J].保鲜与加工,2021,21(8):146-150.

[15]徐文慧,周锦云,蔡静,等.基于低温等离子体技术的果蔬生鲜杀菌保鲜研究进展[J].浙江农业科学,2020,61(1):121-124.

[16]王勃,朱力杰,惠丽娟,等.响应面法优化脉冲强光对巴氏奶霉菌的灭菌工艺[J].食品工业科技,2015,36(13):252-256.

[17]陈苗.脉冲强光对牛奶中阪崎肠杆菌杀菌效果的影响[J].现代食品,2017(22):83-86.

[18]谈慧芷,马涛,王勃,等.脉冲强光对鲜牛奶细菌杀菌效果的研究[J].食品工业科技,2014,35(3):241-244.

[19]王志敏,魏芳,崔岩岩,等.冷杀菌技术在奶制品加工中的研究进展[J].中国乳品工业,2017,45(1):39-42.

[20]刘昕,马涛,王勃,等.脉冲强光对面包表面霉菌杀菌效果的研究[J].食品科技,2014,39(3):116-120.

[21]王勃,刘昕,马涛,等.响应面法优化脉冲强光对面包表面细菌的杀菌工艺[J].食品科学,2014,35(18):74-77.

[22]赵晨.脉冲强光杀菌技术对氨基酸饮料杀菌作用的研究[J].福建轻纺,2012(4):32-36.

[23]王茉,杨瑞金.高压脉冲电场对绿茶饮料杀菌的研究[J].食品与发酵工业,2005,31(11):133-136.

[24]索标,李森,张伟,等.脉冲强光对馒头表面金黄色葡萄球菌的杀菌效果[J]. 食品安全质量检测学报,2018,9(7):1491-1495.

[25]何余堂,赵玲玲,高虹妮,等.响应面法优化脉冲强光对鲜食玉米保鲜的技术工艺[J].食品科技,2017,42(3):38-43.

[26]唐明礼,王勃,刘贺,等.响应面优化脉冲强光对煎饼表面大肠杆菌的杀菌效果[J].食品科学,2014,35(16):91-95.

[27]田芳,李勇,唐嬌艳,等.脉冲强光杀菌技术在湿米粉中的应用研究[J].粮食与油脂,2022,35(9):51-53.