超声波辅助碱法提取藜麦蛋白的工艺研究

2023-09-06吴月红

吴月红

摘 要:以藜麦为原料,采用碱法结合超声波提取藜麦蛋白,利用单因素试验和响应面试验优化藜麦蛋白提取工艺。试验结果表明,在超声波功率为200 W、超声时间为30 min、料液比为1∶25、浸提温度为45 ℃、浸提时间为2.5 h、pH值为9.0的条件下,蛋白提取率为80.64%,蛋白含量为89.65%。

关键词:藜麦蛋白;超声波;碱提取法;蛋白提取率

Abstract: Using quinoa as raw material, the protein of quinoa was extracted by the ultrasonic-assisted alkaline. Single factor experiment and response surface experiments were used to optimize the extraction process of protein from quinoa. The test results showed that under the conditions of ultrasonic power of 200 W, ultrasonic time of 30 min, solid-liquid ratio of 1∶25, extraction temperature of 45 ℃, extraction time of 2.5 h, and pH value of 9.0, the protein extraction rate was 80.64%, and the protein content was 89.65%.

Keywords: protein of quinoa; ultrasound; alkaline extraction method; protein extraction rate

藜麥是一种全蛋白食品,也是联合国粮农组织推荐的唯一全营养食品。藜麦中的蛋白质含量为12.9%~16.5%,含有丰富的人体所需的必需氨基酸,能够起到预防癌症、降低胆固醇、抗氧化等作用[1-2]。藜麦蛋白具有易于吸收、不易过敏等优点,是一种优质的植物蛋白来源[3]。

目前,主要采用酶辅助提取法、盐溶法和碱提酸沉法等多种方法提取藜麦蛋白。碱提酸沉法通过加入碱溶液使植物细胞中的蛋白质溶出,再利用酸溶液控制浸提液的pH值,使其达到等电点沉淀下来,此方法具有操作简单、提取快速和提取率较高等优点,被广泛应用于植物蛋白的提取中。超声波可通过空穴效应破坏细胞壁及细胞膜,使细胞内蛋白质快速溶出,增加蛋白质的提取率,降低提取时间[4-5]。本试验采取超声波辅助碱提酸沉法提取藜麦蛋白,通过单因素试验分别分析料液比、超声功率、超声时间、浸提温度、浸提时间和pH值对藜麦蛋白提取率的影响,结合响应面法对藜麦蛋白的提取工艺进行优化。本试验为藜麦蛋白提取加工利用和藜麦蛋白产品的全面开发等提供参考。

1 材料与方法

1.1 材料与试剂

藜麦,北显粮油有限公司;浓硫酸、氢氧化钠、硼酸等,均为分析纯。

1.2 仪器与设备

HA121-06超临界萃取装置,南通仪创有限公司;KS-900超声波粉碎仪,新动力超声电子设备有限公司;PL3000冷冻干燥器,上海汇分电子科技有限公司;K9860全自动凯氏定氮仪,河北润联机械设备有限公司。

1.3 试验方法

1.3.1 藜麦预处理

取适量藜麦,清水冲洗去除皂苷及杂质,热风干燥,过筛前用微型植物粉碎机进行粉碎,最终得到藜麦粉。称取藜麦粉1 000 g,采用超临界CO2萃取装置进行脱脂,萃取温度50 ℃,萃取压力30 MPa,萃取120 min,脱脂后藜麦粉放入4 ℃冰箱,冷藏备用[6]。

1.3.2 超声波辅助碱提酸沉法提取藜麦蛋白

称取2.00 g脱脂藜麦粉与蒸馏水混合,磁力搅拌器充分搅拌,用0.5 mol·L-1 NaOH调节溶液pH值,一定温度下浸提一定时间后,采用超声波辅助提取(超声3 s,停歇3 s),所得浆液4 500 r·min-1离心30 min,调节上清液的pH值至等电点,静置一定时间,4 500 r·min-1离心20 min,将沉淀水洗至中性,再经过冷冻干燥,即为藜麦蛋白粉。

1.3.3 单因素试验设计

设计料液比为1∶10、1∶20、1∶30、1∶40,浸提温度为30 ℃、40 ℃、50 ℃、60 ℃,浸提时间为1.0 h、2.0 h、3.0 h、4.0 h,pH值为8.0、9.0、10.0、11.0,以藜麦蛋白提取率为考察指标进行单因素试验。固定试验条件为浸提温度40 ℃、浸提时间2.0 h、料液比1∶20、提取液pH=9.0。

1.3.4 超声波辅助法响应面试验设计

在单因素试验基础上,选择自变量为料液比(A)、浸提温度(B)、浸提时间(C),响应值为藜麦蛋白提取率(Y)进行响应面试验,优化藜麦蛋白的提取条件,试验设计见表1。

1.3.5 藜麦成分测定

粗蛋白含量测定:GB 5009.5—2016;淀粉含量测定:GB 5009.9—2016;粗脂肪含量测定:GB 5009.6—2016;水分含量测定:GB 5009.3—2016;灰分含量测定:GB 5009.4—2016;粗纤维含量测定:GB/T 5009.10—2003。蛋白质含量及提取率计算公式为

1.3.6 数据处理

试验数据用Excel和Design-Expert软件进行分析。

2 结果与分析

2.1 藜麦成分分析

依据1.3.5方法测得藜麦的主要成分见表2。

2.2 超声波辅助提取藜麦蛋白的结果与分析

植物细胞中包含大量蛋白质及其他营养物质,细胞壁及细胞膜阻碍各种物质的溶出,超声波可促使细胞组织变形、细胞壁及细胞膜破裂,加快细胞中蛋白质的溶出速度,增加植物蛋白提取率[7]。为确定超声波辅助提取藜麦蛋白的最佳工艺,通过实验对提取功率与时间进行了研究,结果见表3。由表3可知,超声功率和超声时间对蛋白提取率的影响显著,超声功率越大、时间越长,藜麦蛋白提取率越高。选取超声功率200 W、超声30 min作为超声波辅助提取藜麦蛋白的最佳参数。

2.3 单因素试验结果

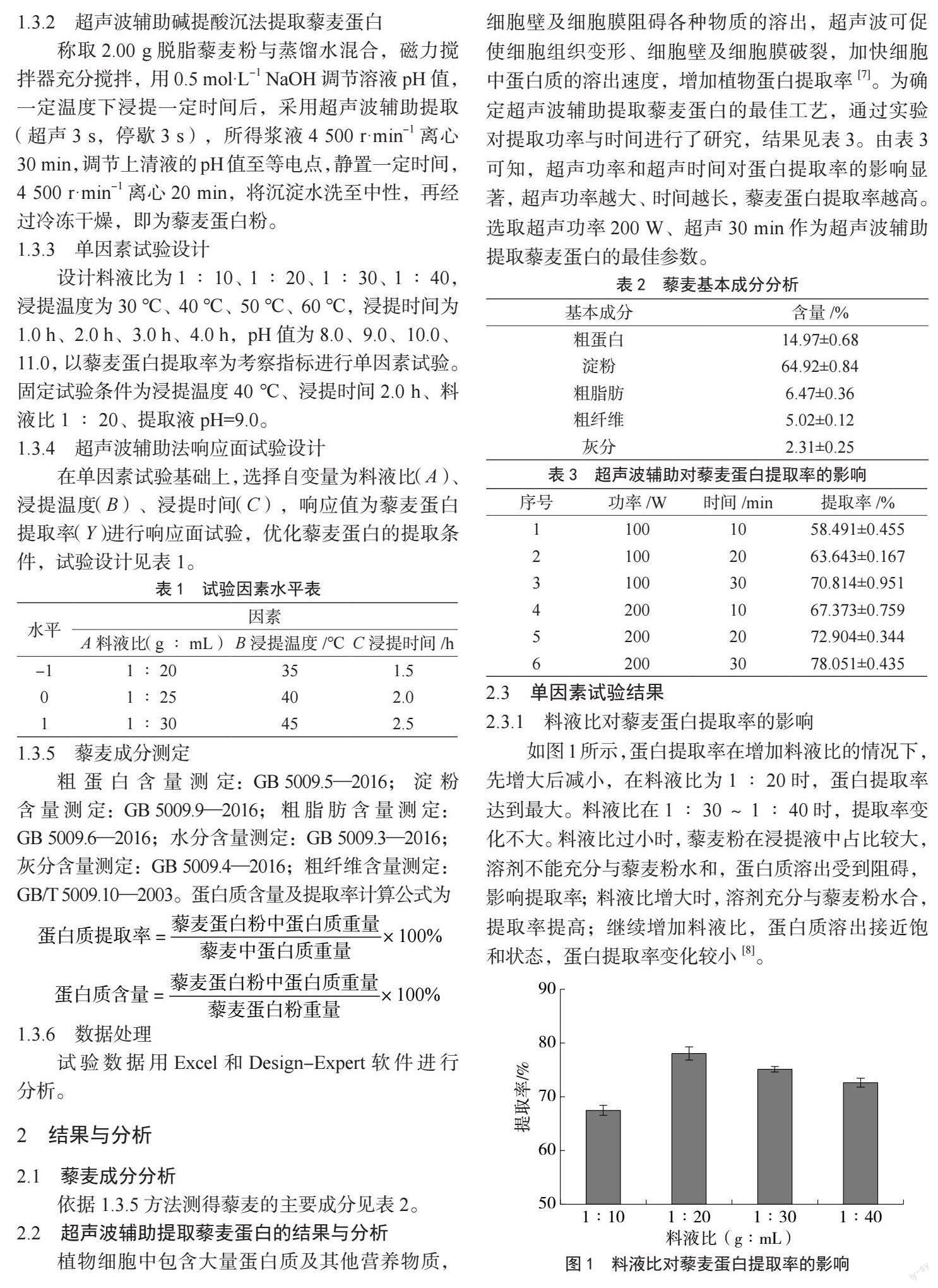

2.3.1 料液比对藜麦蛋白提取率的影响

如图1所示,蛋白提取率在增加料液比的情况下,先增大后减小,在料液比为1∶20时,蛋白提取率达到最大。料液比在1∶30~1∶40时,提取率变化不大。料液比过小时,藜麦粉在浸提液中占比较大,溶剂不能充分与藜麦粉水和,蛋白质溶出受到阻碍,影响提取率;料液比增大时,溶剂充分与藜麦粉水合,提取率提高;继续增加料液比,蛋白质溶出接近饱和状态,蛋白提取率变化较小[8]。

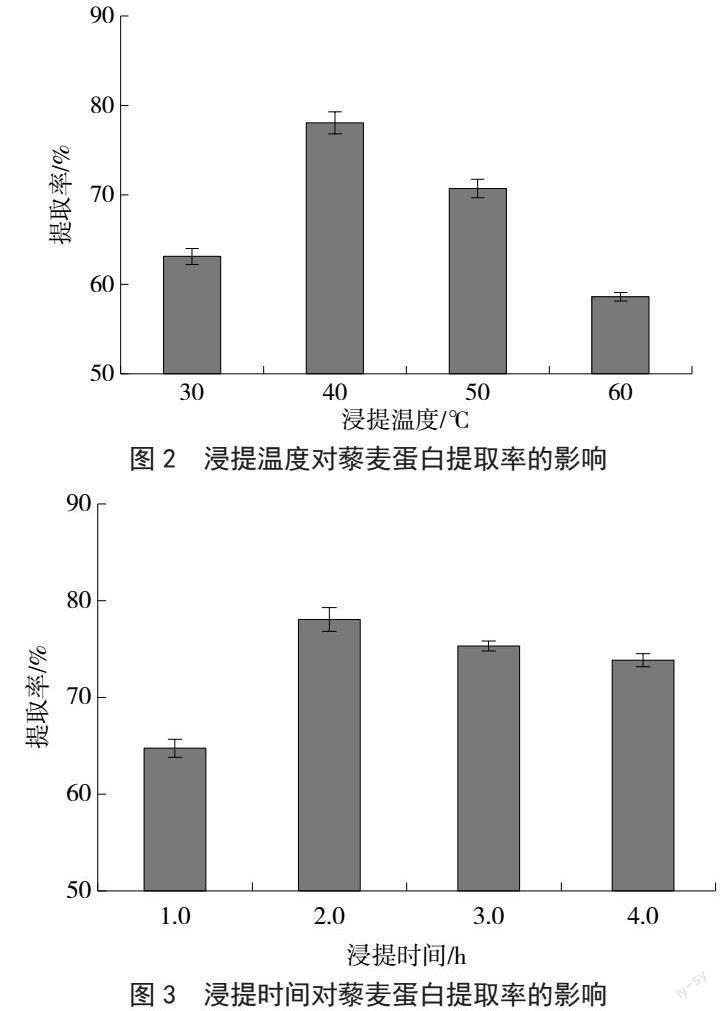

2.3.2 浸提温度对藜麦蛋白提取率的影响

如图2所示,浸提温度为30~60 ℃時,藜麦蛋白提取率先升高后降低,40 ℃时提取率达到最大值。在碱性条件下,温度过高会促使淀粉颗粒膨胀、糊化,浸提体系变得黏稠,部分蛋白质会变性,影响蛋白质的提取。

2.3.3 浸提时间对藜麦蛋白提取率的影响

如图3所示,浸提时间为1.0~2.0 h时,藜麦蛋白提取率显著上升,超过2.0 h蛋白提取率缓慢下降。延长浸提时间,藜麦蛋白充分溶解,蛋白提取率增加;继续延长浸提时间,非蛋白组分过多溶出,蛋白质的沉淀和纯度受到了影响[9]。

2.3.4 pH值对藜麦蛋白提取率的影响

如图4所示,在pH值为8~10时,藜麦蛋白提取率随pH值的增加而增大,pH值为10时提取率最大。研究表明,碱性环境会破坏蛋白质的次级键,带相同电荷的蛋白质之间的斥力增加,蛋白提取率提高;pH值过高可能会导致蛋白质的空间结构被破坏,部分蛋白质变性,蛋白提取率降低,影响藜麦蛋白的功能特性。综合考虑藜麦蛋白提取率及蛋白质功能特性,试验过程中选取pH值为9.0。

2.4 藜麦蛋白提取工艺优化

2.4.1 响应面试验结果

响应面法优化藜麦蛋白提取工艺的方案设计及测得的蛋白提取率见表4。

2.4.2 回归模型拟合及方差分析

对表4中的响应值与各因素进行多元回归拟合,得到回归方程Y=80.07+0.68A+0.77B+0.91C+0.006 75AB-0.011AC+0.36BC-2.166A2-0.33B2-0.39C2。

由表5可知,回归模型为极显著(P<0.000 1),回归方程与试验拟合良好;失拟项不显著(P>0.05),试验数据中不存在异常点,相关系数R2=0.983 4,回归模型能够反映试验过程中各因素和响应值之间的关系并预测提取藜麦蛋白的最佳条件。由P值可知,A、B、C、A2对响应值影响极显著,BC、C2影响显著,各因素影响响应值的顺序为C>B>A。

2.4.3 响应面分析

对回归方程进行统计分析,得AB、BC及AC的交互作用响应面和等高线图,如图5所示。分析响应面可知,最佳藜麦蛋白提取工艺条件为浸提时间2.5 h、浸提温度45 ℃、料液比1∶25,蛋白提取率的理论值为81.5%。在超声波为200 W、超声时间为30 min、浸提时间为2.5 h、浸提温度为45 ℃、料液比为1∶25和pH值为9.0的条件下进行验证试验,得蛋白提取率为80.64%,与回归模型预测值相近,表明利用此回归模型对藜麦蛋白提取工艺进行优化可行。

3 结论

通过方差分析,影响藜麦蛋白提取率的因素按强弱排序依次为浸提时间、浸提温度、料液比。超声波辅助碱法提取藜麦蛋白的最佳工艺条件为超声波功率200 W、超声时间30 min、浸提时间2.5 h、浸提温度45 ℃、料液比1∶25、pH=9.0,在此条件下测得的蛋白质提取率为80.64%,蛋白含量为89.65%。

参考文献

[1]王雷,董吉林,申瑞玲,等.藜麦蛋白的提取及功能性质与生物活性概述[J].中国粮油学报,2020,35(7):188-194.

[2]石振兴.国内外藜麦品质分析及其减肥活性研究[D].北京:中国农业科学院,2016.

[3]梁军林,李霞,李嘉奕,等.藜麦产品研发现状及前景[J].粮食加工,2017,42(6):64-67.

[4]马楠,王霞,鹿保鑫,等.超声处理提高米糠蛋白溶解性与乳化性工艺研究[J].黑龙江八一农垦大学学报,2018,30(6):45-54.

[5]王真真,史晶晶,汪姣蓉,等.超声辅助酶法提取米渣中蛋白的研究[J].农产品加工,2021(7):6-10.

[6]柳慧芳,郭金英,江利华,等.超临界CO2萃取藜麦油脂的工艺优化及其脂肪酸成分分析[J].食品工业科技,2018,39(22):200-203.

[7]杨雯雯,李轲,王婷婷,等.桑叶蛋白超声波辅助提取工艺优化及其氨基酸组分分析[J].食品研究与开发,2022,43(18):106-113.

[8]权帆,王文斌,朱玲丽,等.藜麦蛋白提取工艺优化及其功能特性研究[J].中国调味品,2022,47(11):50-56.

[9]廖灿杰,杨宏,王玉栋,等.响应面法优化番木瓜籽蛋白质提取工艺[J].食品研究与开发,2020,41(1):147-154.