集装箱码头门式起重机维修策略决策分析

2023-09-06张翰林葛世颍胡健波

张翰林,葛世颍,胡健波

(1.交通运输部天津水运工程科学研究所,天津 300456;2.天津港中企联合物流有限公司,天津 300452)

港口作为一个国家海上运输的重要中转站,是连接海洋与陆地的支点,也是城市之间的水陆交通枢纽,对于服务支撑国家经济发展发挥着关键作用。目前随着我国水运行业投资的逐步放缓,港口的建设从建设期转向运营期,港口的基础设备运行和维护将成为未来一个时期关注的重点。随着我国沿海港口集装箱码头的机械设备向多功能、大型化发展,一个设备发生故障可能会导致连锁反应,从而对港口造成经济损失。本文提出了以可靠性为中心理论,在保证设备完好率的前提下,对设备的维修周期作出预测,并结合北方某港口的实验结果,论证该理论的可行性。

国内外关于设备维修开展了诸多研究。ROSQVIST、LAAKS和REUNANEN等[1]提出以费用核算为核心的预防性维修策略,按照设备分级管理、风险等级确定、选择维修方式等环节形成维护方案。CATELANI等[2]提出了按照设备最大使用周期为核心,建立预防机制模型,最大程度的提升设备使用时间,提升经济性。SELVIK和AVEN等[3]提出了风险等级判定的维修理论,并建立了设备运行风险、经济价值的模型。MULLER等[4]通过收集案例信息,建立信息台账并实现共享,为维修方式的选择提供辅助决策。BERG[5]通过观察对比相同设备在不同环境的故障发生情况,分别匹配不同的维修策略,进而得出设备维护的最优方案。DING等[6]通过记录不同程度的老化设备工作时的数据,提出了各个阶段设备维护的方案,对于设备维修理论的发展起到了推进作用。

余雷[7]通过总体费用计算,结合设备运营的风险分析建立模型,对各种维修方案进行评价,同时给出了优化维修方案。田辉[8]以码头设备作为研究对象,以信息化监测为手段,对设备进行长周期的数据统计,通过模型计算预判出设备的维修周期。周大伟等[9]通过建立模型,实现设备使用周期的预测。曹勤[10]通过研究拆分模型,将各类构件的使用环境、自身参数等因素按照评判体系,形成维修决策判定标准。赵金艳[11]按照以可靠性为中心理论,提出了港口设备维修方案,并给出了相关建议。

本文以集装箱门式起重机为研究对象,分析其设备风险等级,提出维修策略并进行实例验证。

1 以可靠性为中心的策略研究

以可靠性为中心的维修是国际上通用的用于确定设备预防性维修需求、优化维修制度的一种系统工程方法。其定义为:“按照以最少的资源消耗保持装备固有可靠性和安全性的原则,应用逻辑决断方法确定装备预防性维修要求的过程或方法”。通过对系统进行功能与故障分析,明确系统内各故障后果;用规范化的逻辑决断程序,确定各故障后果的预防性对策;通过现场故障数据统计、专家评估、定量化建模等手段在保证安全性和完好性的前提下,以最小的维修停机损失和最小的维修资源消耗为目标,优化系统的维修策略。

1.1 以可靠性为中心的策略

以可靠性理论为基础的维修是满足设备正常运行需求的一种维修理论,其策略就是分析设备的故障模式和运行时的状态参数,通过分析设备的功能性能、功能故障、故障原因、故障表现、故障后果、故障预防策略等内容,发现潜在设备故障,制定出最合理的维修管理决策,从而更加全面、科学、合理地提升设备的可靠性。

本文针对以可靠性为中心的研究策略,在坚持可靠性和安全性的前提下,了解研究对象的设计功能、用途和工作环境,通过对关键结构进行拆分,明确每个构件失效带来的风险和影响,制定分析表格,判定风险等级,确定维修策略和周期。

1.2 策略研究路径

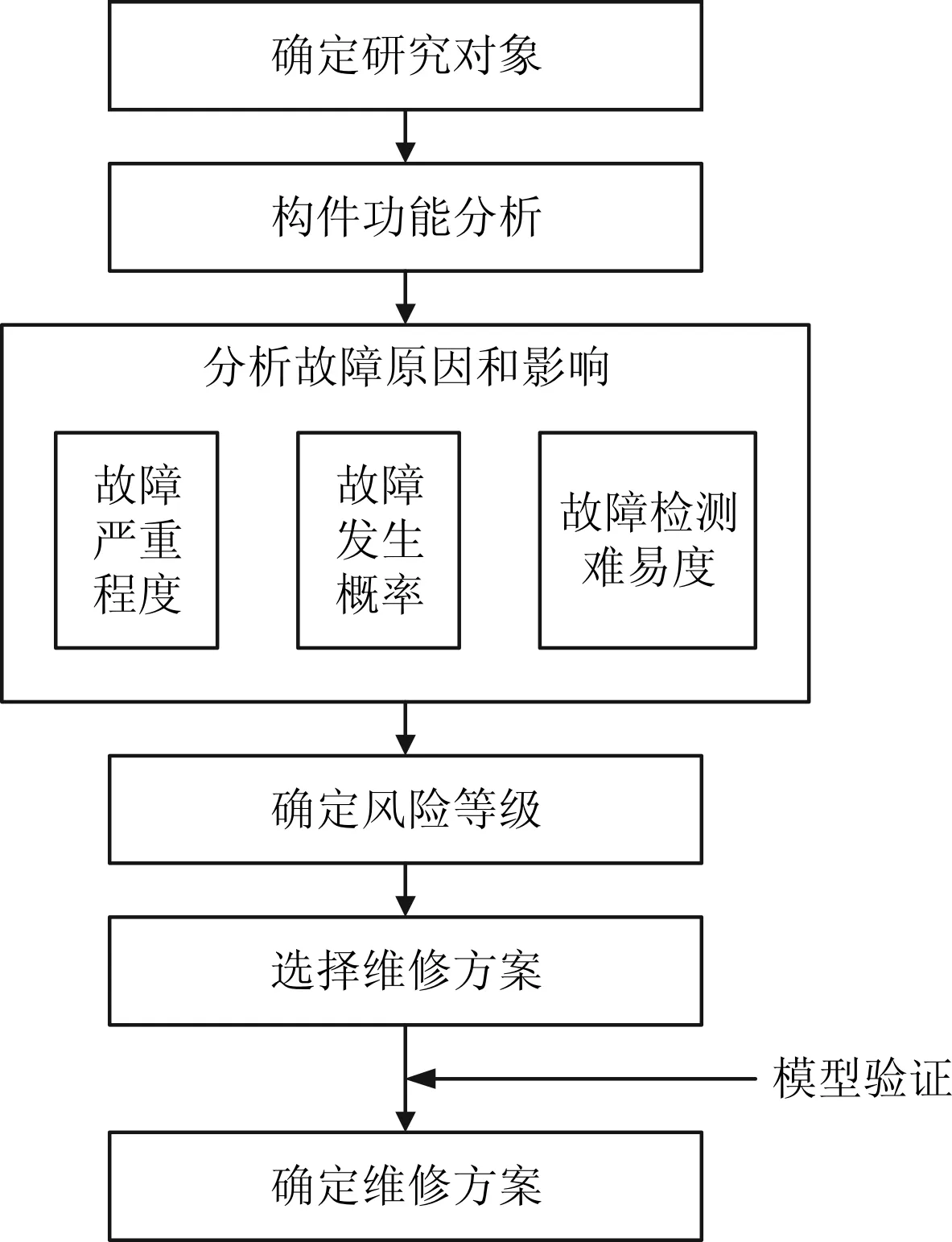

以可靠性为中心的策略维护步骤如图1所示。以可靠性为中心的维修方式以故障模式分析与影响分析作为依据,针对本文研究对象,提出工作流程如下:(1)了解港口门式起重机的工作流程,收集前期维护数据;(2)细分设备的组成,掌握其关键功能,明确核心构件;(3)对核心构件和其他构件进行故障模式和影响分析;(4)确定各个构件出现故障时的风险等级;(5)划分风险等级,同时针对不同的风险等级确定维修策略;(6)确定维修原则,给出最优的维修周期。

图1 以可靠性为中心的研究理论流程图Fig.1 Flowchart of research theory centered on reliability

1.2.1 故障模式与影响分析

故障模式与影响分析是以可靠性为中心决策研究的关键步骤,通过设备相关资料的收集和专家评估梳理形成故障模式,并结合设备使用环境对其影响开展科学、严谨的分析。

(1)故障模式。明确设备的故障,需对设备的使用环境、各个构件和功能进行详细的研究,对照其功能可能出现的问题和产生的影响进行统计和预判,制定维护策略,消除潜在故障。

(2)影响分析。影响分析即为设备发生故障后可能出现的后果,根据其严重程度划分风险等级,便于为维护策略提供支撑。故障发生后产生的后果按重要程度可划分为对设计结果故障影响、安全性和环境性故障影响、隐蔽性故障影响、非隐蔽性故障影响和非实用性故障影响。

1.2.2 判定风险等级和确定维修策略

根据故障程度和影响分析,以及以可靠性为中心理论确定的设备风险等级可将维护计划分为5类:设计更改、改进型维修策略、预防型维修策略、养护型维修策略和状态型维修策略。

1.3 以可靠性为中心维修决策的优势

相较以往的维修方式,以可靠性为中心维修决策通过分析设备各项关键数据,更加全面地掌握设备的结构划分和故障原因,并对其运行的状态做出判断,从而制定出最合理的维修策略,在降低人员成本和设备维修成本的同时,提高设备的运行效率,延长设备的使用寿命。

2 研究方法

2.1 故障模式分析及风险判定

2.1.1 故障模式分析

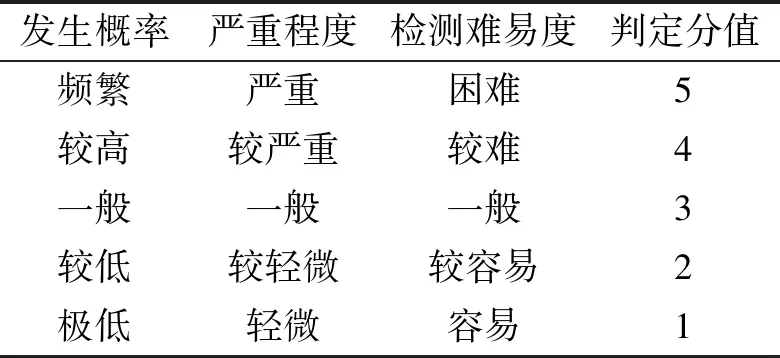

综合评估港口设备故障有3个基本因素,即为故障概率、故障检测难度和故障严重程度,设备进行故障检测前,会邀请行业专家、设备技术人员和经验丰富的设备使用人员应用该方法确定评分标准,根据其划分等级,制作故障检测分制表(表1)。

表1 故障检测分制表(5分制)Tab.1 Fault detection score table (5-point scale)

2.1.2 各因素印象权重

结合故障分析表提出的判定分值,通过层数分析确定每个指标的权重,确定设备故障的风险等级[12]。

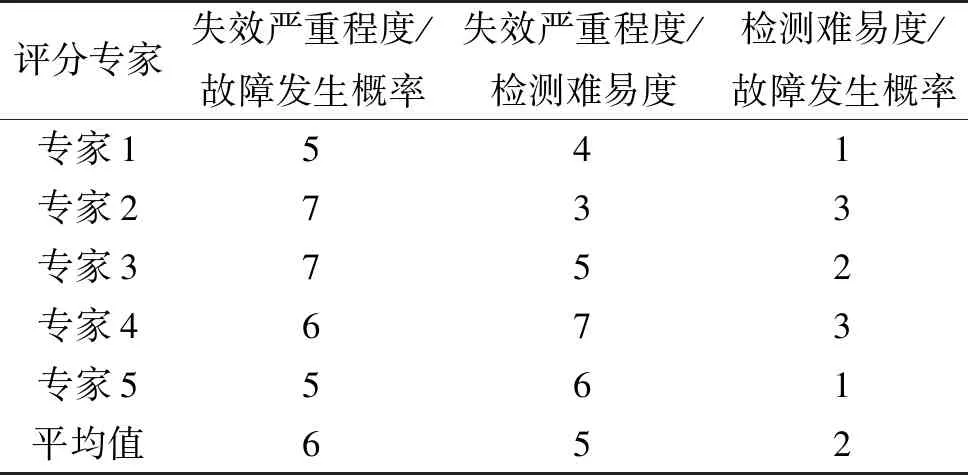

(1)判断矩阵。通过对设备进行拆解,并根据其重要程度进行统计,重要程度最高为9,最低为1,对比两个结构之间三个要素检测概率。当a要素与b要素同等重要时,分值为1;a要素比b要素稍微重要时,分值为3;a要素比b要素明显重要时,分值为5;a要素比b要素强烈重要时,分值为7;a要素比b要素极端重要时,分值为9,其中2、4、6、8介于尺度中间(表2)。

表2 专家打分表Tab.2 Expert grading

选择对其中两个要素进行对比,结合专家评测,形成判别矩阵(表3)如下:

表3 关键要素判别矩阵Tab.3 Discriminant matrix of key elements

(2)权重分析。根据判别矩阵分析三项数据的权重

(1)

其中,计算Mi的三次方根

(2)

求解特征向量

(3)

根据式(1),连续乘积的结果计算为:M1=30,M2=1/12,M3=2/5;根据式(2),计算结果为:WW1=3.1,WW2=0.44,WW3=0.74;根据式(3),特征向量的结果计算为:W1=0.73,W2=0.1,W3=0.17;即:W1失效严重度系数为0.73;W2故障发生的概率系数为0.1;W3故障检测的困难系数为0.17。

2.2 判定故障风险等级

建立综合评分标准,其中Q代表综合得分。Wi为失效发生概率、故障严重程度和检测难易度的评分系数,Yi为专家评测分数,其关系如下

(4)

在获得综合得分后,将风险等级分为5类。4~5时风险等级为A。3~4时风险等级为B,2~3时风险等级为C,1~2时风险等级为D,0~1时风险等级为E,A为最高,E为最低。

2.3 维修决策

2.3.1 维修决策分类

根据危险等级判定,确定给出维修方式,具体如下:

(1)危险等级为A的故障——设计更改。此类故障的影响一般是无法预知和降低的,因此,在面对此类故障时,需联系设备供应商,通过修改设计缺陷、更换材料等方式从根本上杜绝此类故障发生。

(2)危险等级为B的故障——改进型维修策略。此类故障对环境和安全影响较大,其出现通常存在两个原因,一是结构整体设计缺乏合理性,导致运行故障;二是设备总体设计正确,但其中某一零部件因设计、材料或者使用环境等方面出现问题,导致故障发生。面对第一种问题,采取的维修策略与A类故障相同,建议修改设计缺陷,而面对第二种问题如果为核心部件需采用改进型维修的策略;如果是易耗品部件建议采用预防型维修的策略,从而防范化解风险。

(3)危险等级为C的故障——预防型维修策略。此类故障一般只针对设备本身,对环境和安全造成的影响中等,针对此类故障需结合实际情况对其实现定期检测或者利用信息化手段进行实时监测,实行预防型维修策略,在预知问题或者问题的初期对其处理。

(4)危险等级为D的故障——养护型维修策略。此类故障对环境和安全造成的影响较小,此类故障一般是由于设备零部件之间的磨损或者超过使用寿命造成的,应实行养护型维修策略,需对设备不同构件进行定期养护和更换,即可有效避免。

(5)危险等级为E的故障——状态型维修策略。此类故障为风险等级最低的故障,一般不会对环境和安全造成影响,因此,对于此类故障可采取状态型维修策略,出现故障后进行修理即可。

2.3.2 计算维修周期

(1)参数设定。设备失效率为g(t),随着时间变化而变化,设备的失效率在每次预防维修后以常数u倍递增,设备正常工作所要求的最低设备完好率为B。设备的预防维修时间为T,设备的失效率在预防维修后变为零,如果未到预设的预防维修时间就发生故障需进行小修,故障小修的时间为Tm;设备单次更新费用为sx,单次的预防维修费用为sy,单次故障小修的费用为sz;N为设备一次更新时间内的预防维修次数(含设备更新次数),Nk为第k个预防维修周期内的小修次数。

(2)建立模型。设备维修费用=设备更新费用+设备预防维修费+设备故障维修费用,其中设备故障后如不能满足设备完好率要求,则不在支付预防维护费用,改为更新设备,即本次设备更新周期结束。计算式如下

(5)

设备维修时间=预防维修时间+设备故障小修时间,计算式如下

(6)

设备维修的平均费用S(N,T)=设备维修费用/设备维修时间,计算式如下

(7)

设备失效率与设备预防维修周期内的故障次数相关,其关系可表示为

(8)

因此设备更新周期内总故障为

(9)

将式(9)带入式(7),求得平均维修费用为

(10)

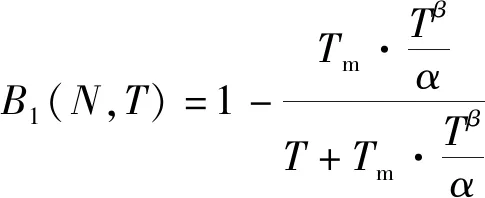

设备完好率=设备全周期-设备失效率,其中设备失效率=设备故障期/(设备维护期+设备故障期),第k个周期的设备完好率如下

(11)

故障模式的递增模型选择威布尔分布进行计算,计算式为

(12)

将式(12)带入式(11)求导,可知

(13)

因此,求解设备完好率B问题模型如下

(14)

将式(12)带入式(10)求导,S(N,T)问题模型如下

(15)

文中BN(N,T)作为约束条件,在保证设备完好率的前提下,计算设备一次更新周期内平均费用S(N,T)为最小值时,N与T的值。

3 实例分析

3.1 风险等级判定

本文以集装箱门式起重机作为研究对象,对其开展研究分析。集装箱门式起重机的主体包括整体车载运行结构、金属框架结构、龙门架结构和起升结构4个部分,通过判定其风险等级,选择最优的维修策略。

3.1.1 失效模式分析

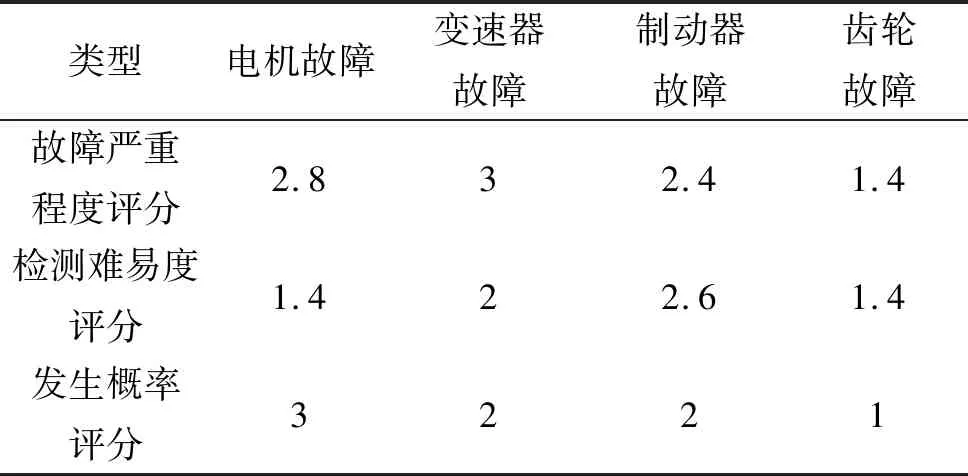

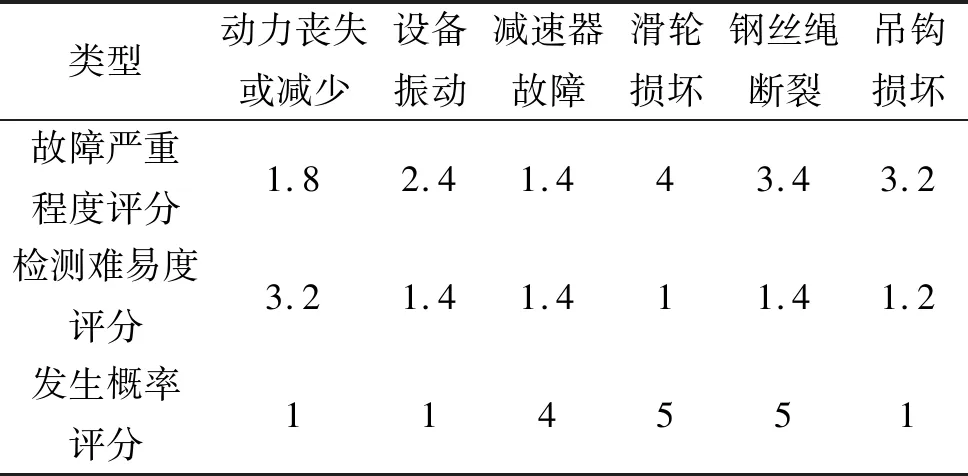

本文以集装箱门式起重机中重要的运行结构和起升结构为例,对两个设备的维修数据进行统计(表4)。

表4 以可靠性为中心的分析结果Tab.4 Analysis results centered on reliability

3.1.2 影响分析及各项指标评定

通过对北方某港口两个构件6月至10月的维修数据进行计算分析,综合多位专家打分,从而得出3个要素的统计评分,详见表5和表6。

表5 运行结构三个要素统计评分Tab.5 Statistical scores of the three elements of operation structure

表6 起升结构三个要素统计评分Tab.6 Statistical scores of the three elements of the lifting structure

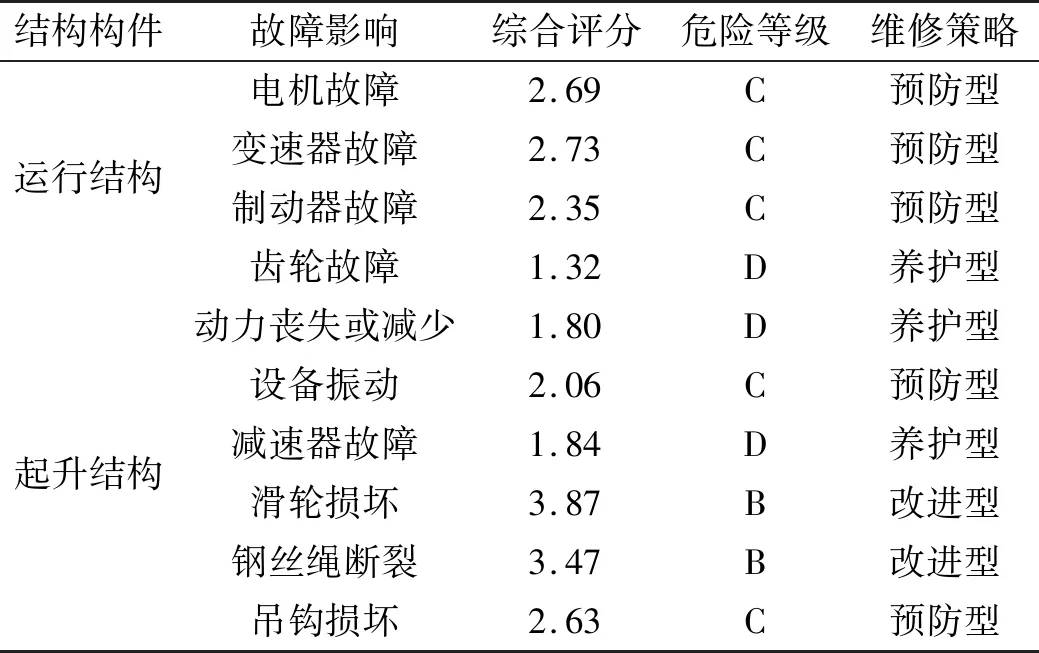

3.1.3 危险等级判定及确定维修策略

结合专家评测分数表,判定故障风险等级,确定维修方案,代入式(4),形成判定结果如表7所示。

表7 风险等级判定及及维修策略选择Tab.7 Risk level determination and maintenance strategy selection

3.2 实验结果

将上文研究理论代入实际,根据北方某港口集装箱门式起重机现有维护统计数据信息,通过计算平均值可知,该设备单次维修系数α=0.5、β=4,最低设备完好率B=0.95,单次维修递增次数u=1.1,单次更新费用sx=20万元,最小故障维修费用为sy=3万元,单次维护检查费用sz=1万元,每次进行故障小修的时间为Tt=0.006 a。

通过计算可知,最佳维修策略为:N=19.82,T=0.44 a,即预防维修的间隔为0.44 a,在设备部件进行19次维修后进行更换。

4 结论

本文提出了一种以可靠性为中心的维修策略,通过现场设备调研和专家分析等方法将其分解成为独立的构件,确定每个构件的故障发生概率、影响程度和检测难易程度的权重,分析其运行方式,判定其故障原因、风险等级和维修策略,并在保证设备完好率的前提下,给出了适用于设备维修和更换的合理周期,降低了仅凭借经验判定设备故障的影响,为港口实际维修管理决策提供了依据。