600 ℃高温钛合金燃烧组织演变及机理*

2023-09-06吴明宇弭光宝李培杰黄旭

吴明宇 弭光宝 李培杰 黄旭

1) (清华大学机械系,摩擦学重点实验室,北京 100084)

2) (中国航发北京航空材料研究院,先进钛合金重点实验室,北京 100095)

采用摩擦氧浓度法测定600 ℃高温钛合金的阻燃性能,通过聚焦离子束技术和高分辨电子显微镜对燃烧组织的燃烧区、熔凝区和热影响区内不同价态的氧化产物进行表征与界面结构分析,发现燃烧产物Al2O3,Ti2O3 以及TiO2 具有不同于氧化过程的形成方式;结合自由能和蒸气压计算,揭示燃烧组织演变的机理及其对合金阻燃性能的影响.结果表明,合金中6%的Al 元素含量导致熔凝区/热影响区界面不能形成连续性Al2O3 保护层;1800 K 左右TiO 蒸气压的显著增加造成熔凝区形成Ti2O3 和Ti 构成的疏松结构,为氧的快速内扩散提供路径;此外,燃烧区中形成的TiO2 熔体对基体不具有保护作用.因此,600 ℃高温钛合金不具备良好的阻燃性能.

1 引言

600 ℃高温钛合金是一类Al 元素含量约为6%、具有良好热稳定性和高温力学性能的近α型钛合金,可用于航空发动机机匣、叶盘、叶片等关键结构件的制备[1,2].然而钛合金具有高氧化热和低导热性等特性,一旦机匣与叶片等结构间出现剧烈摩擦,在高温、高压和高速的气流条件下,“钛火”会在20 s 内迅速完成,极大地增加了工程应用的安全隐患[3].为解决这一问题,国内外研究者围绕钛合金的燃烧行为开展了部分研究.

研究表明,钛合金的燃烧行为是一种发生在合金熔点附近或超过熔点的剧烈氧化行为.Wolf 等[4]在75 ℃/s 的升温速率下测出α型和α+β型钛合金的起燃温度低于合金的熔点,Joel 等[5,6]发现纯钛在起燃阶段的火焰温度最高可达3727 ℃,稳定燃烧阶段的火焰温度约为2930 ℃,这意味着钛合金的燃烧过程存在显著的温度变化.由于600 ℃高温钛合金的熔点约为1600 ℃,而Al2O3,Ti2O3和TiO2等氧化物的熔点分别为2054 ℃,1851 ℃和1857 ℃[7,8],因此钛合金燃烧过程不仅会发生合金基体的熔化,还可能形成氧化物的熔体.与此相比,在600—750 ℃ (略高于合金的工作温度)的氧化条件下,氧化物的形成是发生在钛合金基体中的固相脱溶过程[9-11].氧化物形成机制的差别会对氧化及燃烧过程中保护性氧化层的形成产生影响,进而可能造成合金的抗氧化性能和阻燃性能存在较大差异.

截至目前,钛合金在600—750 ℃氧化机理的研究较为完善,但对于燃烧过程中氧化物的形成机理,仍存在3 个方面的问题.首先,燃烧产物中Ti 元素氧化物的形成路径存在争议.研究认为在600—750 ℃的氧化过程中,Ti 元素通过低价态的TiO 形成最高价态的TiO2[12-17].在燃烧条件下,最高价氧化物虽已被证实为TiO2,但关于低价态氧化物的种类存在TiO 与Ti2O3这两种猜测[18-20],现有研究未给出实验验证.而从相图和自由能等角度进行理论推测,TiO,Ti2O3,Ti3O5和Ti4O7均存在生成的可能性[7,8,20-22].其次,不同价态氧化物间的转变行为对阻燃性能的影响有待揭示.氧化过程中TiO 与TiO2的共格界面有利于形成连续致密的TiO2以阻碍合金的持续氧化[23-27].燃烧条件下,TiO2是形成于TiO 还是Ti2O3,以及氧化物的形成是通过固相转变还是熔体冷凝,均会对氧化层的致密性和连续性产生影响.最后,如何通过表征冷凝后的燃烧组织分析燃烧状态下的反应过程,始终是燃烧行为研究的难点.部分研究者对燃烧组织整体进行XRD 扫描,或对燃烧组织随机取样进行显微组织观察,明确了主要燃烧产物的种类[28-34].然而这些方法难以体现燃烧条件下氧化物的演变过程,由于燃烧表面与内部存在较大的温度差异,燃烧组织不同位置的氧化产物即使种类相同,也可能具有不同的生成方式.

对于上述问题,由于以不同方式形成的燃烧产物在形貌、尺寸及界面结构等方面存在差异,通过分析不同燃烧产物在燃烧组织不同区域内的显微结构,能够反映出氧化物在燃烧过程不同阶段下的形成过程.因此,本文采用聚焦离子束技术(focus ion beam,FIB)和高分辨电子显微镜(high resolution transmission electron microscope,HRTEM)对600 ℃高温钛合金燃烧组织的燃烧区、熔凝区和热影响区进行提取,表征分析不同价态氧化物的种类、形貌与结构,分析燃烧过程中氧化物的形成方式.通过对600 ℃高温钛合金燃烧产物的研究,建立燃烧组织演变的理论模型,揭示合金的着火机理.这对于推动先进高温钛合金在航空发动机上大量应用,以及设计开发具有优良阻燃性能的新型钛合金体系材料具有重要意义.

2 实验方法

2.1 材料与点燃方法

本文选用600 ℃高温钛合金的牌号为TA29,合金名义成分为Ti-5.8Al-4.0Sn-4.0Zr-0.7Nb-1.5Ta-0.4Si-0.06C.采用摩擦氧浓度方法,按照摩擦法评价阻燃性能的航空行业标准(编号为HB20541-2018)实现合金的点火燃烧,将摩擦接触应力、气流温度和气流速度设置为固定值,通过摩擦时间和氧浓度实现阻燃性能的评价.实验装置与之前已报道的研究相同[14],实验流程及参数为: 将TA29 合金预制为厚度2 mm 的转子及尺寸为126 mm×27 mm×2 mm 的静子试验片,其中静子试验片中心预制直径4 mm 的中心孔,以便于转子与静子中心进行定位,保证摩擦过程的升温区域集中于中心孔附近.将空气与氧气按照预设比例混合约60 s,转子转速达到预设值后,控制转子与静子压力恒为约0.12 MPa,使转子和静子接触并开始摩擦.改变摩擦时间以及气流的氧浓度,使TA29 合金达到不同的燃烧状态.在每组时间-氧浓度的实验条件下,至少重复3 次实验,以保证实验结果的准确性.

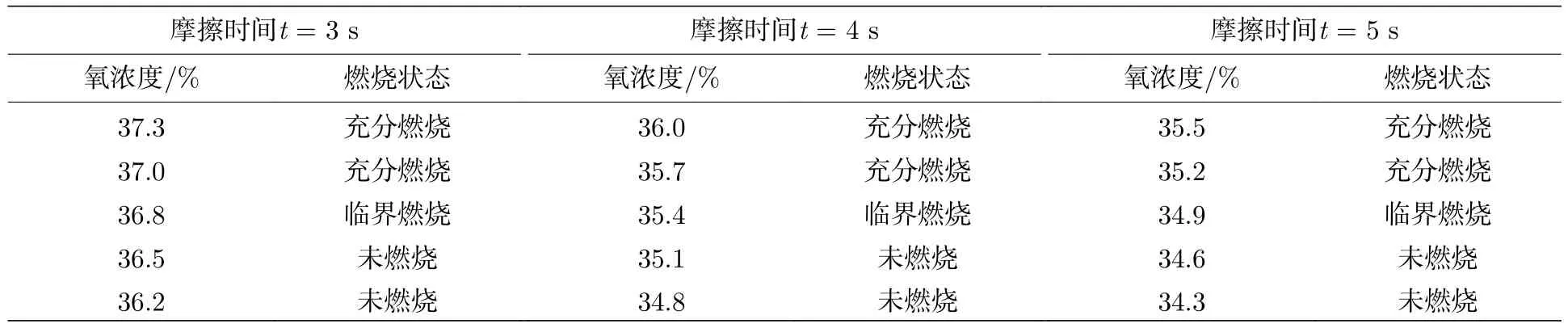

在不同的摩擦时间与氧浓度下,TA29 合金达到未燃烧、临界燃烧和充分燃烧3 种状态,实验参数与燃烧状态的对应关系如表1 所示.燃烧状态的判断通过TA29 合金不同燃烧阶段的原位观察(图1)以及冷却后组织的宏观形貌 (图2)进行.原位观察借助摄像机对摩擦位点及其周围组织在摩擦及着火过程中的燃烧现象进行观察加以实现,判断依据包括亮度变化 (产生红热或形成火焰),合金的物相状态变化 (是否发生熔化以及液相在气流下的移动),以及燃烧区域的边界变化 (边界是否移动及其扩展方向),从而界定燃烧过程的不同阶段: 升温阶段中合金出现红热现象;起燃阶段表现为形成明亮的火焰;熔化阶段表现为液相形成,并在气流作用下出现液滴飞溅或熔体沿样品表面流动的现象;扩展燃烧阶段表现为燃烧区域边界向周围扩展;冷却阶段表现为合金亮度降低,红热现象消失,温度逐渐趋于室温.

图1 TA29 合金不同燃烧阶段的原位观察 (a),(b) 未燃烧TA29 合金的升温(a)及冷却(b)状态;(c)—(e) 临界燃烧TA29 合金的升温(c),起燃(d)及冷却(e)阶段;(f)—(j) 充分燃烧TA29 合金的升温(f),起燃(g),熔化(h),燃烧(i)扩展和冷却(j)阶段Fig.1.In-situ observation of TA29 alloy at different ignition stages: (a),(b) Temperature rise (a) and cooling (b) stages of TA29 alloy without ignition;(c)—(e) temperature rise (c),ignition (d) and cooling (e) stages of TA29 alloy with critical ignition;(f)—(j) temperature rise (f),ignition (g),melting (h),expansion of ignition area (i) and cooling (j) stages of TA29 alloy with sufficient combustion.

图2 不同燃烧状态TA29 合金的宏观形貌 (a),(b) 未燃烧样品的摩擦表面与背侧形貌;(c),(d) 临界燃烧样品的摩擦表面与背侧形貌;(e),(f) 充分燃烧样品的摩擦表面与背侧形貌Fig.2.Macrostructure of TA29 alloy with different ignition states: (a),(b) Friction surface and back of samples without ignition;(c),(d) friction surface and back of samples with critical ignition;(e),(f) friction surface and back of samples with sufficient combustion.

表1 TA29 合金摩擦实验参数与燃烧状态Table 1.Friction experimental parameters and combustion states of TA29 alloy.

图1(a)和图1(b)为未燃烧TA29 合金在摩擦过程中的组织变化,合金升温出现红热现象后未形成火焰或熔体即开始冷却;其冷却后的组织如图2(a)和图2(b)所示,中心孔弥合且样品背部较为平整,摩擦组织呈现为灰黑色,说明合金发生部分氧化.图1(c)—(e)是发生临界燃烧TA29 合金的组织变化,合金在升温后形成明亮的火焰,出现少量液滴飞溅的现象,但火焰随后迅速熄灭;其冷却后的组织如图2(c)和图2(d)所示,中心孔仍虽仍处于弥合状态,但中心孔被灰白色组织填充,样品背部呈现出凹凸不平的宏观形貌.图1(f)—(j)是充分燃烧TA29 合金的组织变化,火焰形成后组织明显熔化,燃烧区域边界出现明显的扩展和迁移;其冷却组织如图2(e)和图2(f)所示,中心孔明显扩大且不再弥合,燃烧产物的颜色和形貌与临界燃烧产物相同.

通过对比发现,未燃烧的合金只经历了升温与冷却阶段,合金发生部分氧化;临界燃烧的合金经历了升温、起燃 (伴随少量熔化现象)和冷却阶段,燃烧组织开始形成;而充分燃烧的合金经历了升温、起燃、熔化、扩展燃烧和冷却5 个阶段,燃烧组织边界显著扩展.在冷却阶段中,由于合金试样仅为2 mm 厚度的薄片,故其冷却速率较高,试样中心孔周围的热电偶测温结果表明,开始冷却后数秒内合金温度即下降至700 ℃以下,合金的氧化速率大幅降低;此外,由于合金进入冷却阶段时会立即停止通入气流,冷却阶段的氧浓度低于燃烧过程的氧浓度,所以冷却阶段仅能形成极少量的氧化物,对实验结果的影响可以近似忽略.因此,通过表征分析合金未燃烧、临界燃烧和充分燃烧3 种不同燃烧状态的冷却组织,能够反映出燃烧过程中氧化、起燃和扩展燃烧3 个阶段的组织变化.

2.2 组织表征与物相标定

为探讨燃烧过程中氧化物的形成机制,对不同燃烧状态的TA29 合金进行显微组织分析.采用扫描电子显微镜 (scanning electron microscope,SEM,型号SEM 3100 CIQTEK)初步表征燃烧区域的组织形貌,结合能谱 (energy dispersive spectroscopy,EDS)获得的元素分布规律,对燃烧组织从表面到合金内部,按照燃烧区、熔凝区、热影响区、过渡区和基体进行划分.由于EDS 获得的元素含量可能存在误差,所以采用EDS,FIB,TEM,HRTEM 以及选区电子衍射图样(selected area electron diffraction,SAED)多种表征方法以降低物相标定结果的误差.具体过程为: 在EDS 初步判断氧化物种类的基础上,采用FIB 对EDS 分析区域的组织进行提取,制备为可供TEM 观察的样品,最终通过SAED 确认氧化物的种类,通过HRTEM 分析氧化物与钛合金基体的界面结构,揭示不同氧化物的形成机制.

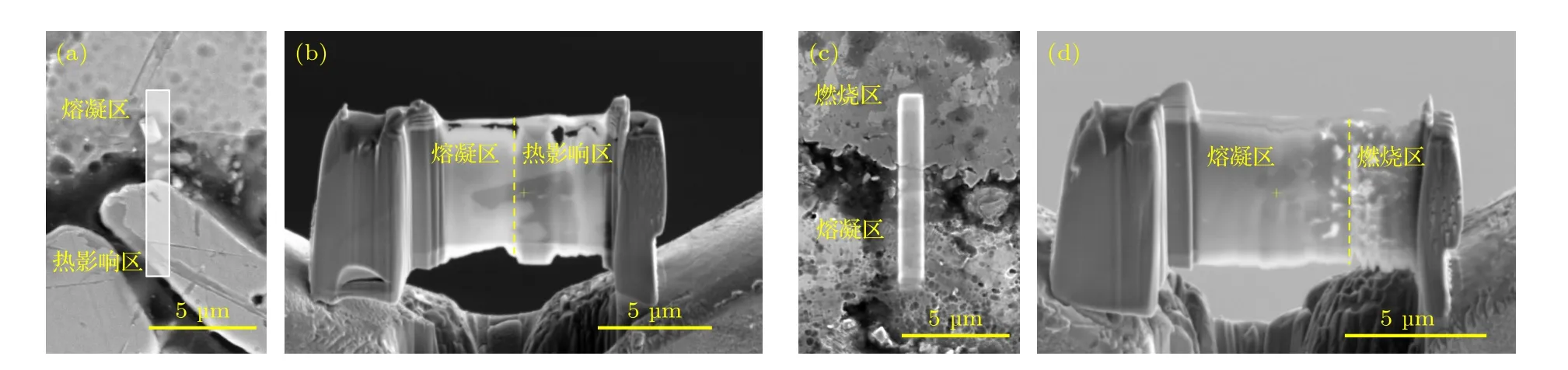

在FIB 制备过程中发现,熔凝区的宽度约数百微米,远超过单个FIB 取样区域的长度(~6 µm),因此需要在多个位点进行FIB 取样,以保证表征样品中涵盖所有种类的氧化物.FIB 取样位置首先选在燃烧区/熔凝区边界和熔凝区/热影响区边界.由于这两个FIB 取样点在熔凝区内分别具有最高与最低的O 元素含量,如果熔凝区包含不同价态的Ti 元素氧化物,那么这两个FIB 区域内分别能够得到整个熔凝区内所形成的最高价态与最低价态的Ti 的氧化物.如果燃烧区/熔凝区中标识的较低价态氧化物与熔凝区/热影响区中标识的较高价态氧化物种类相同,则说明这两个FIB 区域之间不存在其他未标识的氧化物.反之,则在这两个FIB 区域之间添加新的FIB 取样位置,直至确认不存在其他氧化产物.以发生临界燃烧的TA29 合金为例,热影响区/熔凝区以及熔凝区/燃烧区界面FIB 减薄前后的图像见图3(a)—(d),通过记录并比较FIB 减薄前热影响区/熔凝区以及熔凝区/燃烧区界面相对于FIB 取样试样在长度方向上的相对位置,能够在减薄后的样品上按照热影响区、熔凝区以及燃烧区对不同位置的晶粒或析出相进行划分.

图3 双束电子显微镜相 (a) 减薄前熔凝区/热影响区界面;(b) 减薄后熔凝区/热影响区界面;(c) 减薄前熔凝区/燃烧区界面;(d) 减薄后熔凝区/燃烧区界面Fig.3.FIB images: (a) Fusion zone/heat-affected zone before thinning;(b) fusion zone/heat-affected zone after thinning;(c) burning zone/fusion zone before thinning;(d) burning zone/fusion zone after thinning.

3 结果与讨论

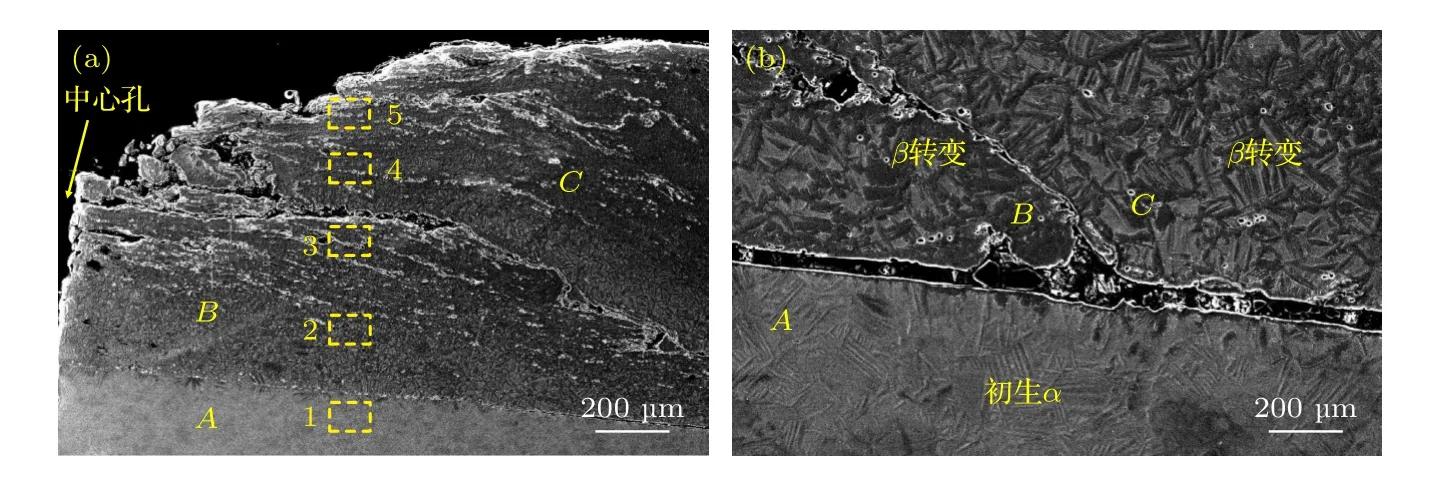

3.1 燃烧产物分析

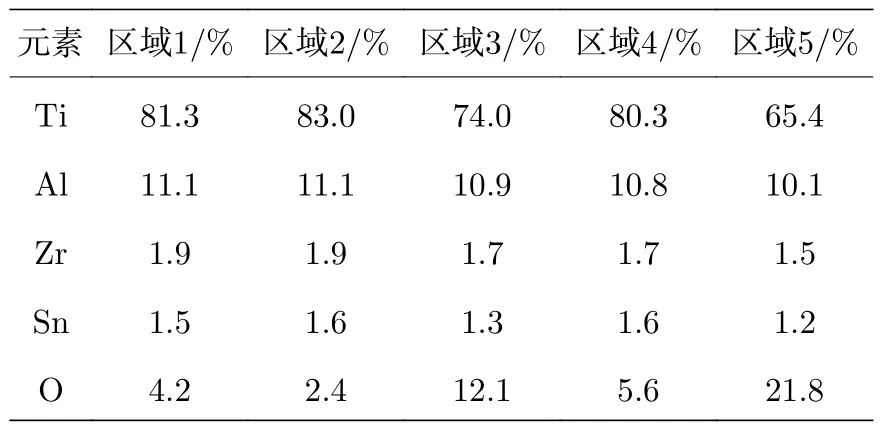

图4(a)为未发生燃烧的TA29 钛合金的显微组织,能够反映出燃烧升温过程中未达到燃烧条件前的氧化阶段.根据形貌和元素差异将其划分为A,B,C三个区域.A与B之间存在明显的平直边界,其中区域A由初生α相构成,由此判断区域A为合金基体;区域B和C由静子和转子的磨屑构成,区域C位于区域B外侧表面,成因为摩擦升温过程造成磨屑的二次堆积,在之前的研究中也观察到类似的结构[14,30].区域B与C具有相似的显微形貌,主要由β转变组织构成.由于β转变组织形成于合金在β相区生长后的快速冷却,故区域B和C在摩擦过程中温度超过α/β相变点(~1040 ℃),但低于合金的熔点(~1600 ℃).通过EDS 进一步确认各区域中的元素分布,见表2,结果表明图4(a)中位置3 和位置5 分别是区域B和区域C中O 元素含量最高的位置,氧含量分别为12.1%和21.8%.由于O 在α-Ti 中的最大固溶度约为33%,β-Ti中的最大固溶度约为8%[7,8],因此在TA29 合金的氧化阶段,当温度超过α/β相变点且O 元素比例超过8%时氧化物开始析出,但在整个氧化阶段内,氧化物生成量并不显著.在区域1—区域5 中Sn和Zr 元素含量没有明显变化,说明在摩擦氧化过程中,Sn 和Zr 仍主要以固溶态的形式存在,没有明显生成对应的氧化物.

图4 TA29 氧化阶段形成组织的SEM 形貌 (a) 整体形貌;(b) 基体/氧化区界面放大Fig.4.SEM morphology of TA29 alloy formed at oxidation stage: (a) Overall morphology;(b) an enlarged view of the matrix/oxidation boundary.

表2 TA29 合金氧化阶段形成组织的元素分布Table 2.Element distribution of TA29 alloy after oxidation stage.

图5(a)为达到临界燃烧条件的TA29 合金在SEM 下的整体形貌,依据组织形貌和元素分布的差异,将其划分为A—E五个区域,依次对应基体、过渡区、热影响区、熔凝区和燃烧区.图5(b)为基体区、过渡区和热影响区边界的放大形貌,分别由初生α相、初生α相+β转变组织以及β转变组织构成.熔凝区包含大量不连续的颗粒状析出相,而燃烧区为连续的壳层结构.图5(c)为C,D和E区域的SEM 放大图,区域1—区域4 的元素组成见表3.根据表3 区域1 的EDS 结果,最外侧E区域壳层的元素组成与TiO2十分接近,初步判断燃烧区为TiO2层.燃烧区和热影响区之间的熔凝区呈明显的疏松多孔结构,由大量不连续的、直径范围为10—50 µm 的块状相以及直径在10 µm以下的颗粒相构成,其元素组成通过区域2 和区域3 处EDS 测量结果获得.结果表明,块状相中O 原子比为34.1%,与氧在α-Ti 中的最大固溶度33%十分接近,这说明这些块状相是氧在β转变组织中的饱和固溶体.颗粒状相及其周围组织的O 元素原子比略高于50%,高于TiO 的O 元素计量比,但又明显低于TiO2的O 元素含量,说明燃烧条件下熔凝区内形成了Ti 元素的低价态氧化物.关于这些低价态氧化物的种类,一种可能是形成了介于TiO 与TiO2之间的氧化物,如Ti2O3;另一种可能是形成TiO 与TiO2构成的混合物,因此需要通过FIB 和HRTEM 进一步确认.FIB 的选择位置为图5(c)中的FIB1 和FIB2 处,分别为热影响区/熔凝区边界以及熔凝区/燃烧区边界,FIB 下减薄前后的组织结构与图3 相对应.

表3 TA29 合金起燃阶段冷却形成燃烧组织的元素分布Table 3.Element distribution of TA29 alloy cooled at initial ignition stage.

图6(a)为TA29 合金经历扩展燃烧阶段后冷却形成的燃烧组织整体形貌的SEM 照片,图6(b)为放大后的燃烧区/熔凝区界面组织.与图5 中起燃阶段形成的燃烧组织相比,扩展燃烧组织不同区域内部的组织形貌并未发生明显变化,燃烧区仍是较为连续的氧化物壳层,熔凝区内呈现疏松结构;在燃烧组织的尺寸方面,各区域相对尺寸发生改变.图5 中燃烧区和熔凝区的厚度分别约为50 µm和150 µm,而图6 中燃烧区厚度约为35 µm,熔凝区厚度在100—200 µm 范围内呈较大波动.对表1中其他起燃和扩展燃烧形成的燃烧组织进行测量,发现均存在类似的规律,即燃烧区的厚度并未因燃烧组织由起燃阶段进入扩展燃烧阶段而增大,甚至略为减薄;扩展燃烧阶段形成的熔凝区具有更明显的疏松结构.在形成的氧化物种类方面,通过EDS对区域1—区域5 的元素组成进行确认,其结果见表4.可以发现,无论是热影响区、熔凝区,还是燃烧区,其元素组成均与起燃阶段形成的燃烧组织相近,且低价态氧化物的种类同样有待进一步通过实验确认.类似于临界燃烧TA29 合金的表征分析,在热影响区/熔凝区边界以及熔凝区/热影响区边界进行FIB 取样和TEM 分析.通过多位置取样的表征发现,扩展燃烧阶段形成氧化物的种类与起燃阶段完全相同.为避免赘述,下文以发生临界燃烧的TA29 合金组织为例,详细展开FIB 和TEM的表征结果讨论,扩展燃烧形成燃烧组织的TEM表征结果详见补充材料.

图6 TA29 合金扩展燃烧阶段冷却后燃烧组织 (a)整体形貌;(b)熔凝区/燃烧区放大形貌Fig.6.SEM morphology of TA29 alloy cooled at extended combustion stage: (a) Overall morphology;(b) enlarged view of fusion zone/burning zone.

表4 TA29 合金扩展燃烧阶段冷却形成燃烧组织的元素分布Table 4.Element distribution in TA29 alloy cooled at extended combustion stage.

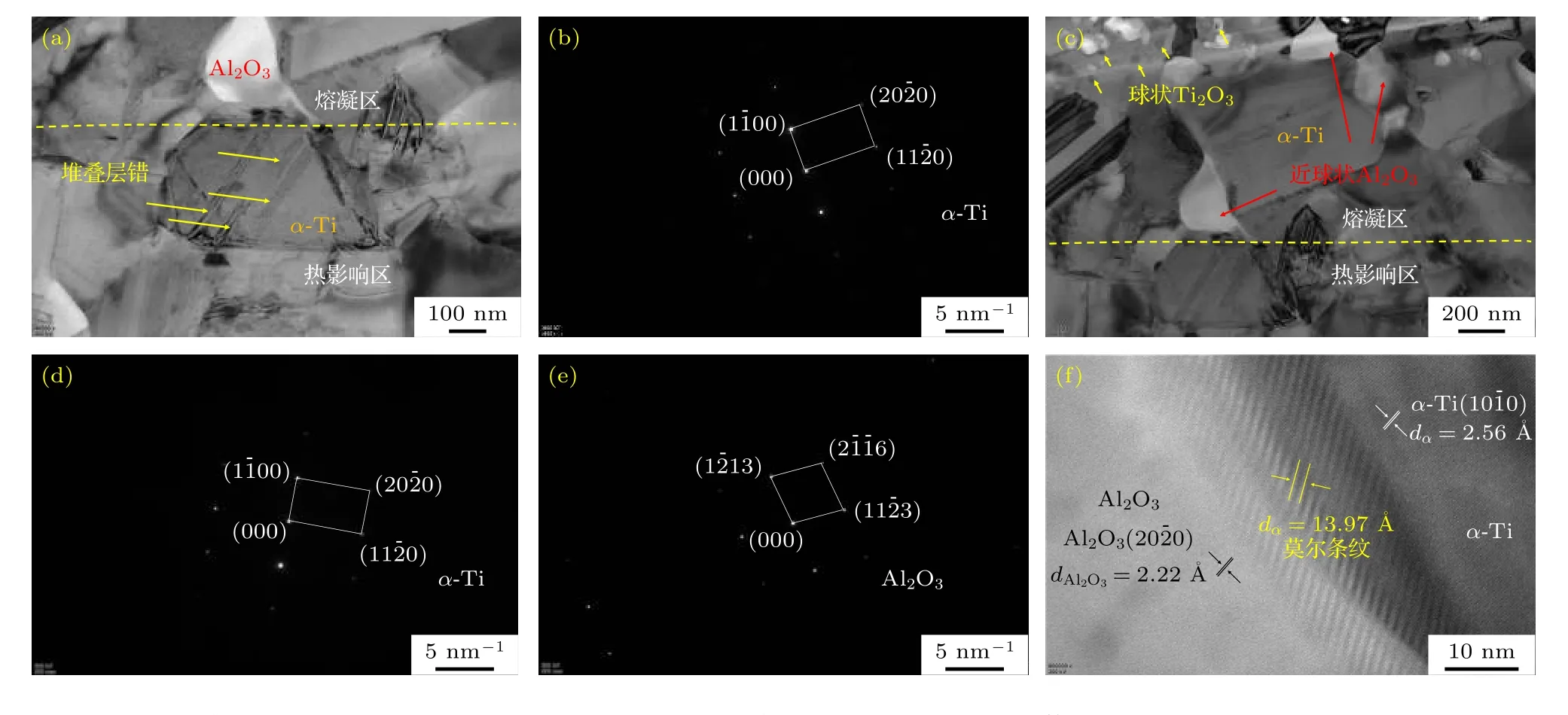

图7(a)是TA29 合金燃烧组织的热影响区/熔凝区界面组织的TEM 照片,靠近热影响区组织中的晶粒内部产生了大量以层错为主的塑性变形,且热影响区内晶粒内部与晶界处没有明显的析出相.EDS 结果表明这一区域内Ti 原子比约为70%,而O 原子比约为25%,因此这一晶粒为TA29 合金的基体,结合图7(b)的电子衍射图样进一步证明了发生层错的这一晶粒为α-Ti.上述结果证明在燃烧组织的热影响区内,O 元素主要是以固溶的方式存在于α-Ti 晶体中,而几乎没有以氧化物的形式析出.区域内温度未超过合金的熔点,否则晶粒内部的层错必然发生恢复.

图7 TA29 合金燃烧组织热影响区/熔凝区界面的TEM 形貌 (a) 热影响区内Ti 基体中的堆叠层错;(b) 热影响区内α-Ti 的SAED 图 样;(c) 熔凝区内析出相的分布;(d) 图(c)中央晶粒的SAED 图 样;(e) Al2O3 的SAED 图 样;(f) Al2O3/α-Ti 界面的HRTEM 图像Fig.7.TEM morphology of the combustion microstructure in the heat-affected zone/fusion zone of TA29 alloy: (a) Stacking faults in Ti matrix in heat-affected zone;(b) SAED pattern of α-Ti in heat-affected zone;(c) distribution of precipitates in fusion zone;(d) SAED pattern of the central grain in panel (c);(e) SAED pattern of Al2O3;(f) HRTEM image of Al2O3/α-Ti interface.

相比于热影响区,熔凝区边界处钛晶粒中的塑性变形消失,析出相开始逐渐形成.随TEM 视野向燃烧表面移动,熔凝区内形成两种不同的析出相.在图7(c)视野中央直径约500 nm 晶粒的晶界处,形成了边长约200 nm 的近球状析出相,而在更靠近燃烧表面的方向上晶粒内部析出大量直径在15—30 nm 的球状析出相.图7(d)的电子衍射图样证明中央的大尺寸晶粒为α-Ti.EDS 结果表明这些不规则相中Al 和O 的原子比例约为40%和60%,结合图7(e)的电子衍射斑进一步确定了近球状析出相为Al2O3.借助高分辨电子显微图像,观察到图7(f)所示的Al2O3与α-Ti 配合界面.界面处存在明显的莫尔条纹结构,这与Al2O3与α-Ti之间的晶格错配有关.根据(1)式中的计算方法,由 A l2O3(200) 和α-Ti(100)晶面形成的莫尔条纹的间距dm的计算结果为14.24 Å (1 Å=10—10m),与测量结果13.97 Å相吻合.dm计算公式为

其 中,dα和分别代表α-Ti(1010) 和 Al2O3(200)的晶面间距.在冷却至室温条件的燃烧组织中,Al2O3与基体之间晶体学取向关系可以描述为Al2O3(200) //α-Ti(100).Al2O3位于熔凝区和热影响区边界,燃烧状态下这一位置的温度在合金基体的熔点附近波动,这意味着Al2O3存在两种可能的形成方式: 一是从固相β-Ti 中脱溶形成,二是从熔体中析出形成.由于形成方式的差异会导致Al2O3具有不同的形貌结构,因此根据室温组织中Al2O3的表征结果可判断出Al2O3的主要形成方式.

首先分析Al2O3从固相β-Ti 中脱溶形成的假设.根据固相脱溶理论,析出相的形貌受表面能与应变能两方面因素的共同影响,而应变能又可进一步分由晶格错配引起的共格应变能以及由母相和脱溶相比体积差异引起的弹性应变能[35].Al2O3与β-Ti 分别为六方晶体类型和体心立方晶体,二者具有非共格界面.对于非共格界面,共格应变能可以忽略,Al2O3的几何形状取决于弹性应变能和表面能的高低,在析出相体积一定时,球状析出相的总弹性应变能最高,而总表面能最低,故应变能大者趋向于形成层片状,表面能大者趋向于形成球状.根据Fischer 等[36-39]的研究结果,球状析出相由于比体积差异引起的弹性应变能γE可以表示为

球状析出相的总表面能ES可以表示为

总弹性应变能EE与总表面能ES的比值为

对于Al2O3和β-Ti,Ep和Em分别为375 GPa和110 GPa,vp和vm分别为0.24 和0.34,表面能γS≈ 2.34 J/m2.根据晶格常数计算≈ 0.059,图7 中形成的Al2O3半径R≈ 100 nm,代入(6)式计算出η≈ 20,即弹性应变能远大于表面能,Al2O3倾向于以圆盘状而非球状析出.当形成厚度与半径比为0.5 的圆盘状析出相时,总弹性应变能约为球状条件下应变能的一半,而表面能增大至球状的1.44 倍[35],此时η≈ 7.因此从理论角度,β-Ti 中固相析出的Al2O3应当具有层片状形貌.此外,研究者已发现,β以及α+β钛合金在β相区温度内的等温氧化过程中形成的Al2O3具有层片状形貌,与理论分析结果一致[29,30,40,41].由此可以推断,在钛合金的燃烧过程中,如果Al2O3从β-Ti 中固相析出,在燃烧组织的表征结果中应观察到薄层片状的Al2O3,这与观察到的近球状Al2O3并不相符,即固相脱溶并非Al2O3的主要生成方式.

其次考虑Al2O3从Ti 合金熔体中析出形成的假设.此时Al2O3与熔体间的弹性应变能可以忽略,只需考虑表面能的影响.Al2O3晶体长大时为光滑界面,Al2O3会通过形成球状形貌以降低总表面能,这在一些Ti-Al 元素熔体中析出Al2O3的研究中已被证实[35,42].图7(c)的燃烧组织中形成的Al2O3呈近球状形貌,说明Al2O3形成时钛合金处于初步熔化状态,Al2O3主要是从Ti 合金熔体中析出形成.燃烧组织中的Al2O3呈现为不连续的分布状态,这是因为TA29 合金中的低Al 元素含量不利于Al2O3的连续生长.对于TiAl 与Ti3Al 合金在700—800 ℃高温时的氧化行为研究表明,Ti合金中Al 元素含量需要达到15%以上才能形成相对连续的Al2O3[43].燃烧过程中TA29 合金6%的Al 元素含量不足以形成连续的Al2O3,燃烧形成连续Al2O3层的临界Al 元素含量需后续研究进行揭示.

在Al2O3分析基础上,对燃烧组织中球状析出相进行表征分析.球状析出相弥散分布在整个熔凝区内,且越靠近燃烧表面,析出相的尺寸越大.图7(c)中热影响区/熔凝区界面处球状析出相的直径仅为30 nm,而在图8(a)的熔凝区/燃烧区界面处的直径则增长至150—200 nm.由于TEM 成像原理以及光阑孔径的限制,在采用电子衍射或EDS 分析物相时,物相尺寸不得低于150 nm,否则表征结果会因基体影响而产生严重失真.因此,熔凝区/燃烧区界面处直径150—200 nm 的球状析出相能够满足物相分析的尺寸要求,表征结果能够较为准确地反映球状析出相的元素组成和晶体结构信息.EDS 结果表明球状析出相中的O 原子比例约为57%,与图5(c)中在SEM 下观察到的颗粒状析出相的元素含量相十分接近,说明二者存在对应关系.图8(b)是图8(a)中位置1 处球状析出相的电子衍射图样,表明球状析出相为Ti2O3.对Ti2O3析出相周围的钛合金基体进行衍射标定,图8(c)的结果表明,在冷却至室温条件的燃烧组织中,Ti2O3析出相完全位于β-Ti 晶粒,而非α-Ti 晶粒内部.图8(d)和图8(f)是同一Ti2O3析出相与基体的两侧界面,图8(e)和图8(g)是其SAED 图样,结果表明Ti2O3具有球状形貌且与基体间为非共格界面.

图8 TA29 合金燃烧组织熔凝区/燃烧区界面的TEM 形貌 (a) Ti 基体中大量析出相;(b)图(a)中位置1 析出相电子衍射图样;(c) 图(a)中位置1 周围基体的电子衍射图样;(d)图(a)中位置1 处Ti2O3 与基体的左侧界面HRTEM 图片;(e) 图(a)中位置1 处Ti2O3 与基体的左侧界面FFT 图像;(f) 图(a)中位置1 处Ti2O3 与基体的右侧界面HRTEM 图片;(g) 图(a)中位置1 处Ti2O3 与基体的右侧界面FFT 图像Fig.8.TEM morphology of the fusion zone/burning zone boundary of ignited TA29 alloy: (a) Precipitates in Ti matrix;(b) SAED pattern of position 1 in panel (a);(c) SAED pattern of the matrix around position 1 in panel (a);(d) HTREM image of the left interface between Ti2O3 and matrix at position 1 in panel (a);(e) FFT pattern of the left interface between Ti2O3 and matrix at position 1 in panel (a);(f) HTREM image of the right interface between Ti2O3 and matrix at position 1 in panel (a);(g) FFT pattern of the right interface between Ti2O3 and matrix at position 1 in panel (a).

据此分析燃烧状态下Ti2O3的形成方式.与Al2O3的形貌分析结果相似,Ti2O3具有球状形貌,说明Ti2O3的生长主要受到表面能的约束,即Ti2O3是在Ti 合金熔体中形成的.值得注意的是,在整个熔凝区内Ti 元素的最低价氧化物为Ti2O3.大量研究已证实,Ti 合金在低于熔点的氧化过程中,Ti 与O 元素首先结合形成TiO,TiO 继而形成连续致密的TiO2片层以抑制O 元素的扩散.然而,本研究表明,Ti 合金在燃烧过程中形成的低价态氧化物为Ti2O3而非TiO.这意味着Ti 合金的燃烧过程与氧化过程相比,在形成TiO2的中间相种类方面存在差异,进而可能导致燃烧形成TiO2的形貌和结构发生改变.

燃烧组织中的氧化物析出相,除Al2O3和Ti2O3外,还存在图8(a)中片层状的析出相(用红色箭头标识),这些析出相分布在熔凝区/燃烧区界面以及燃烧区内.图9(a)是图8(a)中位置2 处片层状析出相与基体组成界面结构显微组织的TEM 照片,图9(b)表明基体具有β-Ti 的电子衍射图样,证明层片状析出相是由Ti 与O 反应形成.对于片层状析出相,EDS 测量得到的O 原子比约为60%,在元素比例上更接近Ti2O3.然而图9(c)的SAED结果却表明该析出相的晶体结构与Ti2O3的六方晶体结构明显不同,具有更接近TiO2的晶格常数.在图9(c)标示的TiO2(01)(110)和(011)晶面方向上,晶面间距的SAED 测定值分别为3.06,3.08和2.62 Å,而标准金红石型TiO2的理论值分别为3.25,3.25 和2.48 Å,这说明析出相处于向TiO2转变的过渡状态.对熔凝区的表征结果已证实,燃烧过程形成的低价态氧化物为Ti2O3而非TiO,燃烧条件下的TiO2更倾向由Ti2O3转变形成.由此产生新的疑问: TiO2的形成方式,究竟是在Ti 熔体中以固相Ti2O3为基底直接形成固相TiO2,还是先形成Ti-O 熔体再于冷却过程中析出固相TiO2? 若为前者,由于O 先与固相Ti2O3表面发生结合,Ti2O3表面比内部更早转变为TiO2晶体结构,对于未完全转变为TiO2的Ti2O3,其内部的晶格应更接近于Ti2O3;若为后者,所形成TiO2相内部与边缘处的晶体结构均应与TiO2保持一致.

图9 金红石型TiO2/β-Ti 界面处晶格畸变的HRTEM 表征结果 (a) 图8(a)中位置2 处TiO2 析出相与β-Ti 的左侧界面;(b) β-Ti 的电子衍射图样;(c) TiO2 的电子衍射图样;(d) 图8(a)中位置2 处TiO2 析出相与β-Ti 的右侧界面;(e) 图(c)中位置1析出相原子排布;(f) 图(d)中位置8 析出相原子排布;(g) 图(d)中位置10 的β-Ti 基体原子排布;(h) TiO2 在 (11)晶面的原子投影;(i) TiO 在 (10) 晶面的原子投影;(j) β-Ti 在 (11)晶面的原子投影Fig.9.HRTEM observation of lattice distortion at the rutile TiO2/β-Ti interface: (a) Left interface of TiO2 precipitate and β-Ti at position 2 in Fig.8(a);(b) SAED pattern of β-Ti;(c) SAED pattern of TiO2;(d) coherent interface between TiO2 and β-Ti on the right side at position 2 in Fig.8(a);(e) atomic arrangement at position 1 in panel (c);(f) atomic arrangement at position 8 in panel(d);(g) atomic arrangement of at position 10 in panel (d);(h) projection of atoms in rutile TiO2 to (11);(i) projection of atoms in TiO to (10) ;(j) projection of atoms in β-Ti to (11).

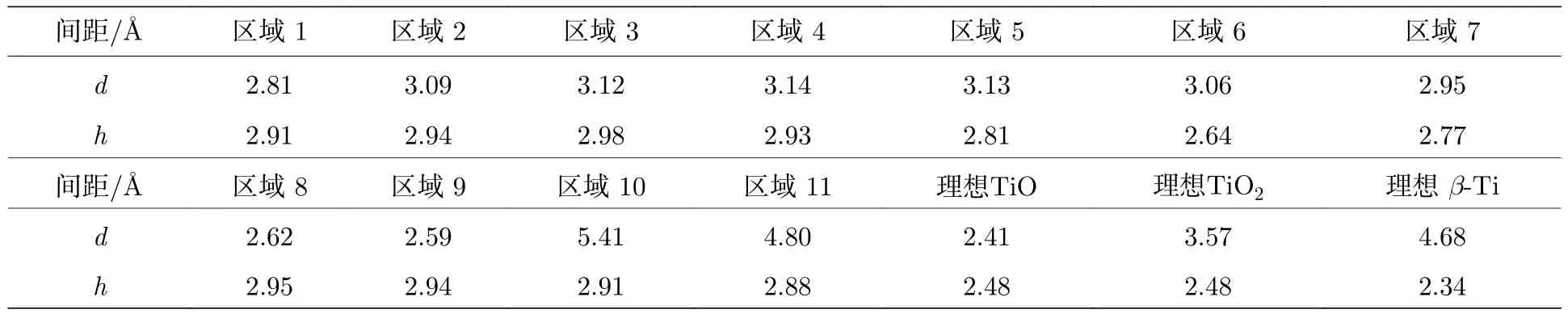

为解答这一疑问,采用HRTEM 对TiO2析出相内部及边缘的晶格常数进行测量,并与标准晶格常数进行比较.图9(a)和图9(d)是同一TiO2球状析出相与基体左右两侧界面,位置1—11 是从TiO2左侧边界到析出相中心再到右侧边界的连续选样区域,通过HRTEM 测量图9(e)—(g)中的晶面间距,抽象出图9(h)—(j)的原子堆垛模型.由于HRTEM 像中的圆点是不同晶面衍射衬度的叠加而非真实的原子形貌,且图9(c)—(g)是在保持电子束方向与 TiO2[11] 晶带轴重合这一条件下(与图9(b)一致)得到的结果,因此图中的圆形斑点实际反映的是晶格中的Ti 原子在纸面平面,即TiO2(11)晶面上的投影.根据图9(e)—(g),位置1—9 处原子面的投影呈现为A-B-C-A型的堆垛方式,而位置10 和11 的原子面投影遵循A-B-A-B型堆垛方式.出现A-B-C-A型的堆垛方式存在两种可能性: 一是如图9(i)所示的FCC 晶体{111}密排面的堆垛;二是从四方结构的 T iO2[11] 晶向观察到的图9(h)中的原子堆垛.这两种结构的差别在于实心圆球表示原子位于纸面平面内,而空心圆球表示是原子投影而非原子本身位于纸面平面内,二者的区分可以通过测量h值与d值实现.其中,h代表 T iO2(110)或FCC(111)的晶面间距,d代表TiO2(101) 或FCC (11)的晶面间距,测量结果 见表5.表5 还列出了理想TiO2和FCC 结构的h和d值,由于在Ti 元素的所有氧化物中,仅TiO 为FCC 结构,故FCC 型堆垛方式的h和d的理论值是根据TiO 的晶格常数计算得出.测量结果显示,位置1—9 的h值位于2.64—2.95 Å之间,越靠近析出相内部,h值越接近于TiO2与TiO 的理论值2.48 Å;d的测量值在2.59—3.14 Å之间变化,始终介于TiO 和TiO2的理论值2.41 和3.57 Å之间.与此相比,Ti2O3的晶体结构为六方晶体,其(0001)密排面能够产生A-B-A-B型堆垛而不能形成AB-C-A型堆垛,且Ti2O3(0001)密排面的晶面间距(对应h值)约为2.27 Å,显著低于位置1—9 处的测量值.上述结果说明,位置1—9 处不存在Ti2O3的晶体结构,TiO2相的形成并非以固相Ti2O3为基底生长形成,而是从熔体中直接析出.位置10与11 处的晶体结构符合β-Ti 的晶格常数,位置8和9 的TiO2相与β-Ti 界面处,形成宽约20 nm 的TiO 型-FCC 过渡结构.由于TiO2相的熔点约为1840 ℃,高于Ti 的熔点1668 ℃,因此TiO 型-FCC过渡结构是在燃烧后的冷却过程中由TiO2相与β-Ti 形成,这与前文得出的燃烧过程形成的低价态氧化物为Ti2O3而非TiO 并不矛盾.

表5 存在晶格畸变的TiO2 析出相及β-Ti 基体晶面间距测量值与理论值Table 5.Measured values and theoretical values of interplane spacing in TiO2 precipitates and β-Ti matrix with lattice distortion.

3.2 燃烧组织演变

根据表征结果得出,TA29 合金的燃烧产物为Al2O3,Ti2O3和TiO2,3 种燃烧产物分别形成于熔凝区/热影响区界面,熔凝区以及燃烧区.图10 为TA29 合金燃烧组织演变的示意图,描述了TA29合金整个燃烧过程从氧化阶段、起燃阶段、扩展燃烧阶段以及到燃烧后的冷却阶段燃烧组织的演变机理,并探讨燃烧产物对合金阻燃性能的影响.

图10(a)为TA29 合金在氧化阶段的组织演变示意图,描述达到着火温度前氧化阶段 (低于熔点1600 ℃)的氧化物形成过程,形成的氧化组织在冷却后与图4 对应: 氧化阶段合金基体未发生熔化,组织中仅存在极少量的氧化物析出.由于这一阶段可以看作高温度变化率下的非等温氧化过程,根据之前对TA29 合金在1420 ℃以下的非等温氧化行为的研究结果[28-30],这一阶段氧化物的形成过程可以归纳为: 氧的溶解、Al 和Ti 元素的固相扩散、Al 与O 形成Al2O3、以及Ti 与O 通过TiO 形成TiO2,且氧化增重速率与温度呈线性关系,在1400 ℃下的纯氧氛围下的增重速率约0.07 mg/(cm2·s)[30].由于燃烧过程氧化阶段的时间极短,在本研究的实验条件下,热电偶测温结果表明这一过程仅维持约1 s,因此氧化过程形成产物的数量相比于整个燃烧过程可以近似忽略,这与图4 的未燃烧组织中几乎未发现氧化物的表征结果相符合.

图10(b)是TA29 合金在起燃阶段的组织演变示意图,氧化物从这一阶段开始显著生成.合金在起燃阶段的温度略低于合金熔点,在燃烧热的作用下,燃烧体系的温度迅速升高,熔凝区内Ti 合金基体开始发生熔化,燃烧表面的温度甚至超过氧化物的熔点形成Ti-O 熔体,使合金进入图10(c)的扩展燃烧阶段.图10(d)为在图10(b),(c)的基础上形成的室温冷却组织示意图,与本文中的组织表征结果直接对应,根据图10(d)燃烧组织的特征,能够反映出起燃阶段及扩展燃烧阶段的组织演变过程.根据表征结果,与氧化组织相比,燃烧组织具有4 个方面的特征: 一是燃烧过程中形成熔体,氧化物是在熔体结构中形成而不是以固相脱溶方式形成;二是氧化物的生成速率显著增大;三是形成TiO2的中间相为Ti2O3而不再是TiO;四是熔凝区内存在显著的疏松多孔结构.对起燃阶段与扩展燃烧阶段形成的燃烧组织进行比较,发现二者形成氧化物的种类相同,除熔凝区/热影响区界面处的少量Al2O3外,会在熔凝区中形成大量Ti2O3,在燃烧区形成大量TiO2.此外,在扩展燃烧阶段的熔凝区组织中,Ti 与Ti2O3形成更为明显的疏松结构.关于熔凝区疏松结构的形成原因,基本可以排除冷却过程中热膨胀系数的影响,原因包括两个方面: 一是熔凝区内各物相热膨胀系数的差异并不明显,Ti,Ti2O3和TiO2的线膨胀系数分别为8.6×10—6,6.55×10—6和5.36×10—6K—1,三者较为接近[44];二是热膨胀系数主要是通过层间的不匹配变形在不同层间形成裂纹或孔隙,氧化层内部形成疏松结构主要原因是不同氧化物的生长速率存在差异或形成挥发性产物.对比Cr 和Si 等物质在高温氧化过程中因生成挥发性气相而形成疏松氧化层的研究结果,发现TA29 合金熔凝区内的疏松结构具有相似性[35],由此推测TA29 合金熔凝区的疏松结构可能与生成气相产物有关.

因此,想要探究燃烧组织演变对TA29 合金阻燃性能的影响,需要分析以下4 个问题: 一是不连续Al2O3集中分布在熔凝区/热影响区界面的原因及影响;二是Ti2O3取代TiO 成为形成TiO2中间相的原因及影响;三是燃烧区TiO2层的形成机理和作用;四是燃烧过程中气相物质的形成及其对燃烧组织的影响.

首先探讨Al2O3的形成机制.O 与Ti,Al 元素形成各氧化物的自由能变化通过查阅文献[45]获得,其中每摩尔O 原子与Al,Ti 原子结合形成Al2O3和TiO2的自由能变化 ΔG1和 ΔG2表示为

在1000—3000 K 内, ΔG1和 ΔG2分别为—45.3到—56.1 kJ/mol 和—37.8 到—47.1 kJ/mol, ΔG1<ΔG2,说明在热力学上Al2O3比TiO2具有更高的形成倾向.另一方面,O 与Ti,Al 元素的结合顺序受到元素扩散速率的影响.对于原子比例为6%的TA29 合金形成的Ti-Al 熔体,Ti 元素和Al 元素的扩散系数D可以通过斯托克斯-爱因斯坦公式计算得到:

其中,玻尔兹曼常数k=1.38×10—23J/K;η为熔体的动力黏度,单位为Pa/s;r为Ti 或Al 原子的半径,单位为m.合金熔体的黏度与温度的关系可以用Hirai 模型表示,

其中,普适气体常数R=8.314 J/(mol·K);ρ为合金熔体的密度,单位为kg/m3;TM为液相线温度,单位为K;M为合金的摩尔质量,单位为kg/mol.

计算所需的相关各物性参数见表6,计算得出Ti 元素和Al 元素的扩散系数DTi和DAl分别为

表6 TA29 合金熔体的相关物性参数Table 6.Physical parameters of TA29 alloy melt.

计算得到DAl/DTi≈ 1.67,说明在燃烧过程中Al 元素比Ti 元素更早与向内扩散的O 元素相遇.在高扩散系数和低反应自由能的共同影响下,Al2O3较TiO2更优先形成.因此,燃烧组织中Al元素首先以Al2O3的形成在熔凝区/热影响区界面处形成.由于这一界面区域温度略高于Ti 合金的熔点(~1600 ℃),但低于Al2O3的熔点2054 ℃,因此Al2O3的形成属于液相析出过程,在表面能的作用下应当具有近球状形貌.图7 表征出了Al2O3的分布和形貌特征,与上述的理论推导的结果相吻合,证明Al2O3的形成符合上述机制.

其次探讨Ti2O3和TiO2的形成机制.根据表征结果,氧化阶段形成的低价态氧化物仍为TiO,但进入燃烧阶段后低价态氧化物变为Ti2O3.根据图11 的Ti-O 相图,Ti 和O 元素形成的主要氧化物中,TiO 和TiO2在室温下即可自发形成,温度达到约465 ℃后Ti2O3形成倾向增加.当温度超过920 ℃后,TiO 开始转变为Ti2O3,当温度达到1767 ℃左右固相TiO 才完全消失.此外,Ti2O3的熔点为1851 ℃,与TiO 的熔点相近.所以相图并不能直接解释TA29 合金燃烧组织的熔凝区中形成Ti2O3而几乎不含TiO 的现象.因此,在相图初步分析的基础上,首先从反应自由能的角度进行探讨.每摩尔Ti 原子与O 反应生成TiO,Ti2O3和TiO2的自由能变化ΔG3—ΔG5(单位为J/mol)分别表示为

图11 Ti-O 相图[8]Fig.11.Phase diagram of Ti-O[8].

从TA29 合金开始熔化(~1600 ℃)至氧化物熔体开始形成(TiO,Ti2O3和TiO2中熔点的最低值1767 ℃)的温度范围内,ΔG3—ΔG5值分别为—37.6——36.5,—51.9——50.0,—60.8—58.2 kJ/mol.ΔG3—ΔG5依次降低,说明TiO,Ti2O3和TiO2的热力学稳定性依次提高,反应的最终产物能够确定为TiO2,且Ti2O3的形成倾向高于TiO.但仅凭自由能的比较,仍然不能充分解释TiO 和Ti2O3的生成量随温度的变化规律,无法判断燃烧组织中未发现TiO 的原因是TiO 转变为Ti2O3,还是TiO 因分解或蒸发离开燃烧产物体系.因此,在自由能的基础上,对各氧化物的蒸气压进行计算,分析燃烧过程中气相物质形成对燃烧组织演变的影响.

根据标准吉布斯自由能变化的定义:

氧化物挥发时的自由能变化及与蒸气压的对应关系可以表示为

对于Ti-O 体系,由于形成TiO,Ti2O3和TiO2的自由能依次降低,因此首先假设Ti 合金在氧化或燃烧条件下从基体到氧氛围表面能够形成Ti/TiO/Ti2O3/TiO2的分层结构,再根据蒸气压计算判断各层结构能否形成.由于任何物质在给定温度下均具有一定的蒸气分压,因此在每层结构上,均存在固/气或固/液/气相的平衡.通过比较各物质的蒸气压,即可判断在给定温度下各物质的稳定性.

Groves 等[46-48]研究认为在1800—2050 K 的Ti-O 体系中气相Ti 和气相TiO 的影响不可忽略.在此基础上,对于Ti/TiO/Ti2O3/TiO2的体系,除通过Ti(g)和TiO(g)构建不同层间的相平衡外,额外考虑Ti2O3(g)相和TiO2(g)对燃烧组织平衡的影响.讨论的温度范围限定为室温—3000 K,原因一方面在于3000 K 已接近TiO2的沸点2900 ℃,在更高温度下现有研究结果给出Ti-O 化合物的自由能计算或测量结果与真实值间可能存在较大偏差;另一方面,纯钛发生稳定燃烧阶段的火焰温度约为2930 ℃[5,6],理论分析的温度范围与钛合金真实的燃烧温度范围相符.根据Ti 和氧化物的熔点差异,这一模型存在几个较为关键的温度节点,包括合金的工作温度(~600 ℃),钛的熔点(1668 ℃),TiO,Ti2O3和TiO2的熔点分别为1767,1851 和1857 ℃.

Ti/TiO/Ti2O3/TiO2结构中,当体系温度低于Ti 的熔点时,在Ti 界面上的物相平衡可以用(20)式—(23)式表示:

在TiO 界面上的平衡可以用(24)式—(27)式表示:

在Ti2O3界面上的平衡可以用(28)式—(31)式表示:

在TiO2界面上的平衡可以用(32)式—(35)式表示:

当体系温度处于钛合金熔点和氧化物熔点之间时,各界面上的平衡需要在 (19)式—(35)式的基础上,将Ti(s)修正为Ti(l);当体系温度超过氧化物的熔点时,需要将TiO(s),Ti2O3(s)和TiO2(s)修正为(l)状态.

Ti 和TiO 界面的平衡条件由(36)式确定:

根据 (18)式,(19)式和(36)式,得到:

其中, lgpO2表示物相平衡时的氧分压,表示由标准状态的单质反应形成TiO(s)的平衡常数.因此,在Ti/TiO/Ti2O3/TiO2结构的Ti 区域中,氧分压小于由(37)式确定的临界氧分压,这一区域内Ti,TiO,Ti2O3和TiO2的蒸气压通过(38)式—(41)式求得

区域中,Ti,TiO,Ti2O3和TiO2的蒸气压通过(42)式—(45)式求得

TiO 和Ti2O3界面的平衡条件由(46)式确定:

临界氧分压为

在Ti2O3区域中,Ti,TiO,Ti2O3和TiO2的蒸气压通过(48)式—(51)式求得

Ti2O3和TiO2界面的平衡条件由(52)式确定:

在TiO2区域中,Ti,TiO,Ti2O3和TiO2的蒸气压通过(54)式—(57)式求得

求解(38)式—(57)式所需物理量的数值见表7.其中除Ti2O3(g)和TiO2(g)以外各物质的自由能数据通过查阅文献[45]获得.根据文献[45]结果和具有相似结构的Zr,Cr 等氧化物数据,给出Ti2O3(g)和TiO2(g)的自由能数据估计值.

表7 不同温度下Ti-O 体系单质及化合物的Gibbs 自由能和平衡常数Table 7.Gibss energy and equilibrium constant of the simple substance and compound in Ti-O system at different temperatures.

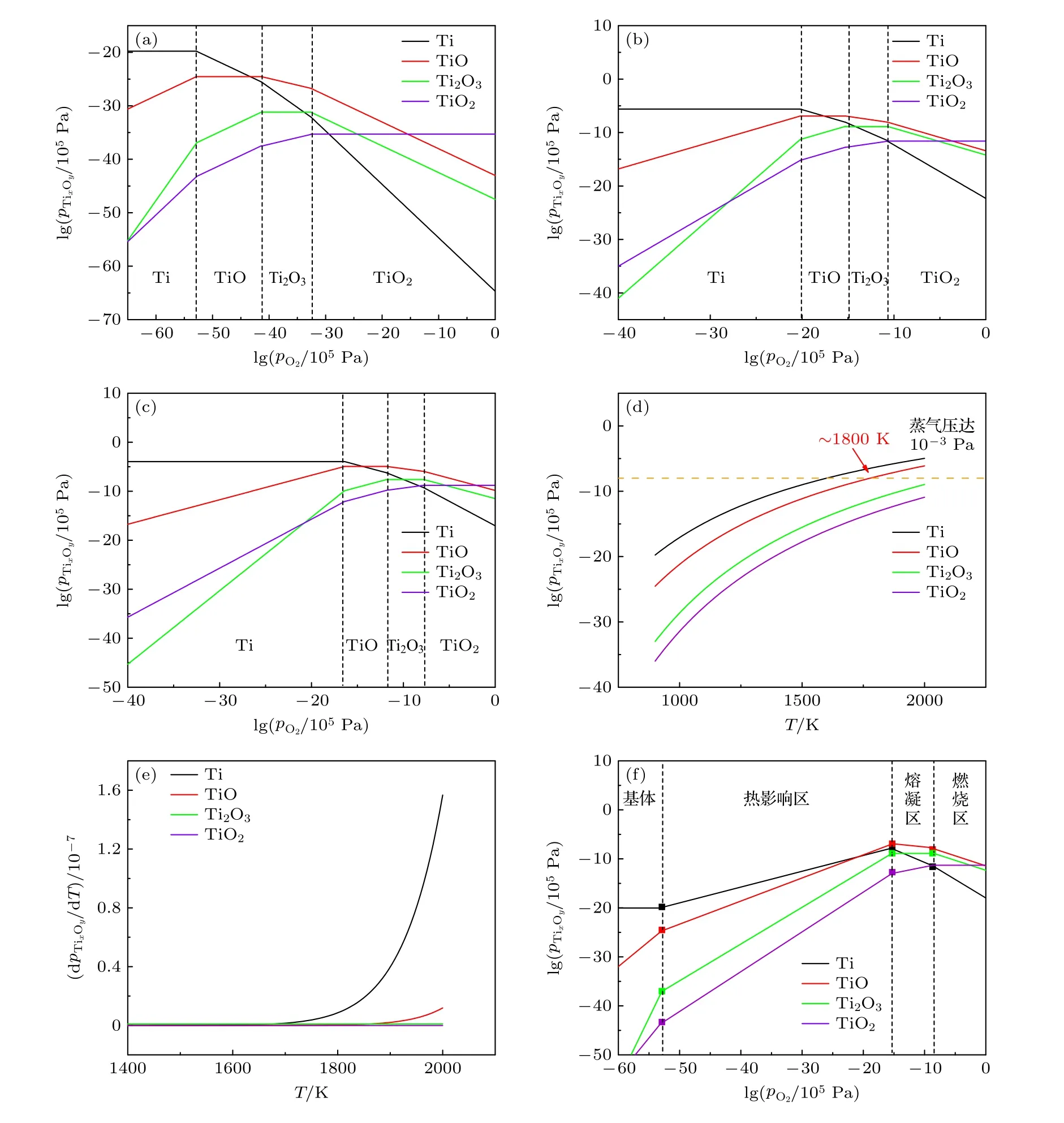

根据表7 数据,以900,1900,2200 K 温度条件为例,计算出不同温度下发生稳定氧化过程各物质的蒸气压.这3 个温度分别对应TA29 合金的氧化开始温度(对应燃烧组织基体/热影响区边界),Ti 的熔化温度(略高于起燃温度,且对应燃烧组织热影响区/熔凝区边界),以及Ti 的氧化物形成熔体的温度(对应进入扩展燃烧阶段,以及对应燃烧组织熔凝区/燃烧区边界).以各物质蒸气压和氧分压的对数值为坐标,结果见图12(a)—(c),并得到以下结论: 首先,在氧化组织的Ti 区域中,Ti 具有最高的蒸气压,而在TiO,Ti2O3和TiO2区域中TiO 具有最高蒸气压,且Ti 和TiO 的蒸气压比Ti2O3和TiO2高5—10 个数量级,说明Ti-O 系统中形成的气相几乎完全由Ti 和TiO 构成,Ti2O3和TiO2难以通过气相形式进入气体氛围;其次,体系中Ti的最大蒸气压和TiO 的最大蒸气压分别出现在Ti基体区和TiO 层区,二者较为接近,且随温度的升高,TiO 层区内的TiO 蒸气压甚至会超过Ti 的蒸气压,说明在氧化物层中易于形成TiO 气相.

图12 TA29 合金氧化及燃烧的热力学平衡关系.不同温度下氧化组织各物质蒸气压与氧分压的关系 (a) 900 K,(b) 1900 K,(c) 2200 K.(d)最大蒸气压和(e)最大蒸气压增长速率与温度的关系;(f)燃烧组织中的蒸气压与氧分压的关系Fig.12.Thermodynamic balance relationship of the oxidation and burning behavior of TA29 alloy.The relationship between vapor pressure and oxygen partial pressure of substances in oxidation structure at different temperatures: (a) 900 K;(b) 1900 K;(c) 2200 K.Relationship between temperature and (d) maximum vapor pressure and (e) its growth rate;(f) relationship between vapor pressure and oxygen partial pressure in burning structure.

根据图12(a)—(c)的计算结果,组织中Ti/TiO/Ti2O3/TiO2蒸气压的最大值分别在Ti/TiO/Ti2O3/TiO2的区域内出现.在任意的温度下,各氧化物的最大蒸气压均可通过(58)式确定:

根据自由能的定义:

若忽略温度对焓变和熵的影响,将每种物质的焓变项 ΔH和熵S视为常数,则(59)式可改写为

根据(61)式,可得最大蒸气压的对数 lnpTixOy与1/T成正比关系,将文献[45]给出的焓变项 ΔH和熵S进行拟合后,代入(61)式依次得到Ti/TiO/Ti2O3/TiO2蒸气压的最大值表达式:

图12(d)为计算得出的体系内最大TiO 蒸气压和Ti 最大蒸气压随温度变化的关系.可以发现,体系中Ti 和TiO 具有较高蒸气压,相比合金中的Ti2O3和TiO2极难形成气相,而Ti 和TiO 易以气相形式离开基体.参考Cr 在1250 K 下的氧化行为,当蒸气压达到10—3Pa 时,氧化物会发生强烈的汽化现象.将蒸气压为10—3Pa 代入(63)式,求解得出对应温度约为1800 K,说明在接近但尚未达到合金熔点~1870 K 时,TiO 即存在显著的汽化行为.由于燃烧组织中熔凝区温度远超过合金熔点,因此熔凝区内的TiO 几乎完全汽化,这解释了燃烧组织的熔凝区内几乎只存在Ti2O3,而不存在TiO 的原因.此外,大量气相TiO 的生成导致熔凝区内形成具有大量气孔的疏松结构.图5(c)的表征结果与上述理论分析结果相吻合,证明燃烧过程中存在上述机制.TiO 气相的形成导致燃烧组织中存在大量气体通道,为O 元素的内扩散提供了快速路径,对合金的氧化及阻燃性能造成恶劣影响.

另一方面,对(61)式进行求导,得到Ti/TiO/Ti2O3/TiO2的最大蒸气压增长速率随温度的变化关系:

对于两种不同的Ti-O 化合物,蒸气压增长速率的比值可以表示为

不同氧化物蒸气压增长速率的比值可以用(69)式中Arrhenius 方程形式进行描述,其中A,B,C均为常数,分别代表焓变之比,焓变之差以及熵变之差与普适气体常数的比值.由此得到Ti/TiO/Ti2O3/TiO2的最大蒸气压增长率表达式:

将(76)式计算结果表示在图12(e)中,可见随体系温度升高,最大蒸气压的增长率服从指数型规律.温度超过1700 K 后,Ti 和TiO 最大蒸气压的增长速率显著高于Ti2O3和TiO2,因此Ti 合金在1700 K 以上的氧化过程中,气相Ti 和TiO 成为体系氧化物平衡的关键因素.此外可以得出,最大蒸气压的大小是关于温度的连续函数,并不会因为合金或氧化物达到熔点而发生阶跃,原因在于熔化时的熔化潜热与熵增满足自由能不变的条件.因此可以通过计算不同温度恒温条件下的蒸气压的平衡数值,构建存在温度梯度的反应体系中不同位置氧化物的蒸气压与氧分压的函数关系,从而反映燃烧组织中的氧化物状态.

燃烧过程与恒温氧化过程相比,燃烧组织表面到合金内部的温度存在差异,因此在图12(a)—(c)恒温氧化结果的基础上,考虑体系中温度梯度对氧化物平衡产生的影响,结合表征结果,对燃烧组织不同区域设定温度边界条件进行求解.对于Ti/TiO/Ti2O3/TiO2结构,Ti/TiO 的边界温度条件为900 K,即Ti 开始发生氧化的温度;由于表征结果证明Ti2O3形成于熔凝区结构,故TiO/Ti2O3的边界条件选择为Ti 的熔点(~1950 K);Ti2O3/TiO2的边界条件选择为TiO2的熔点,原因在于表征结果证实TiO2形成时产生熔体结构.将上述边界条件代入(38)式—(57)式,得到燃烧组织各区域边界氧化物形成的临界条件;在燃烧组织各区域中,根据区域的温度范围,能得到各区域内氧化物蒸气压与氧分压对应关系的上下边界,并在图12(f)中以曲线形式近似表示.结果表明,燃烧过程相比于恒温氧化过程,热影响区和熔凝区内具有更宽的氧分压区间,这与图5 中燃烧组织中热影响区和熔凝区具有较大尺寸的表征结果相吻合.由于温度梯度的存在,熔凝区与热影响区相比是在更高温度条件下达到的平衡状态,因此熔凝区的平衡蒸气压远超过热影响区的平衡蒸气压.与恒温氧化条件下Ti 具有最高蒸气压的现象不同,燃烧组织中最大蒸气压出现在热影响区/熔凝区界面,TiO 具有最高的蒸气压,所以Ti 合金燃烧过程中,TiO 蒸气成为最重要的影响因素.燃烧条件下高TiO 蒸气压的形成,会进一步促进熔凝区内Ti2O3和Ti 疏松组织的形成,导致合金内层的新鲜表面不断地暴露在氧氛围中,加速合金的燃烧进程.此外,最外侧的TiO2结构在燃烧状态下处于熔体结构,在高温下TiO2不仅本身会形成一定的蒸气压,还能通过分解为气相TiO 的形式逸散,使TiO2层形成后不断减薄,因此燃烧条件下形成的TiO2层对燃烧组织内层不具备保护作用.上述燃烧组织的演变过程见图10(b),(c),可看出与获得的组织表征结果相吻合.因此,燃烧过程中TiO 高蒸气压的形成,对TA29 合金的阻燃性能存在严重的恶化作用.

4 结论

实验测定600 ℃高温钛合金的燃烧产物,揭示燃烧产物的形成机理,Al2O3,Ti2O3和金红石型TiO2分别在燃烧组织的热影响区/熔凝区界面、熔凝区和燃烧区内形成.Al 元素比Ti 元素具有更高的扩散速率及与O 的结合能,因此Al2O3最先形成.燃烧条件下的TiO2具有与氧化条件下不同的生成路径,即通过Ti2O3而不是TiO 中间相形成.

阐明了600 ℃高温钛合金燃烧组织的演变规律对阻燃性能的影响机制,合金中6%的Al 元素含量不足以形成连续的Al2O3保护层;熔凝区由Ti2O3和Ti 构成的疏松结构会加速合金的燃烧进程;燃烧区形成的TiO2熔体难以对合金起保护作用.这些燃烧组织的形成不利于TA29 合金的阻燃性能.通过自由能和蒸气压计算,给出600 ℃高温钛合金燃烧产物的热力学判据,并发现燃烧组织的演变主要受到TiO 蒸气压的影响.当温度达到1800 K,接近合金熔点时,因TiO 具有最高的蒸气压和增长速率,熔凝区对应的燃烧组织以气相TiO 的形式逸散,形成Ti2O3和Ti 构成的疏松结构;燃烧区对应位置的TiO2熔体通过分解为气相TiO 不断减薄.计算得到的燃烧组织特征与实验表征结果吻合.这一计算方法为其他Ti-Al 系合金的燃烧产物分析提供了理论参考.