基于离散单元法一字排列三螺杆挤出机固体输送段输送机理分析

2023-09-05王颢霖王廷玺

王颢霖,王廷玺

(辽宁北方华丰特种化工有限公司,辽宁 抚顺 113003)

0 前言

三螺杆挤出机作为聚合物生产加工中的重要设备,使得其对物料的加工成型以及共混方面起到至关重要的作用[1]。此外,相比于双螺杆挤出机,三螺杆挤出机的啮合区更多,更有利于物料在加工中进行高效剪切和挤压[2]。由于三螺杆挤出机的研发相对于双螺杆挤出机较为滞后,而且目前大部分研究都是集中在挤出机熔融段和熔体输送段,对固体输送段的研发相对较少,导致目前对三螺杆挤出机的开发还不够完善[3]。本文主要对一字排列三螺杆挤出机固体输送段物料输送进行模拟分析,为实际操作提供可靠依据。

本文所采用的离散单元法最初源于岩石力学,其本质是将离散体内单个颗粒作为参照模型,结合牛顿第二定律求解颗粒运动中力与位移之间的关系[4⁃5]。运用离散单元法能够突破之前固体输送理论中将所有颗粒看成整体而不计算颗粒形变的计算方法,这种方法可以使模拟结果更接近实际情况[6]。由于三螺杆挤出机独特的排列方式,相比于双螺杆挤出机来说,三螺杆挤出机最大剪切速率较大,混合能力较强,自洁能力较强[7]。同时,三角形排列的三螺杆挤出机的中心区会出现环流现象,使得物料的停留时间更长,分布混合能力更佳[8]。

本文采用离散单元法,将Solidwords 中建立的三维模型导入EDEM 软件进行模拟仿真,对一字排列三螺杆挤出机固体输送段速度及受力情况进行分析,同时探究了固体输送段中不同螺杆转速、不同颗粒形状以及颗粒与挤出机之间摩擦因数对输送效率的影响。

1 理论模型

1.1 离散单元模型

离散单元法是通过将离散颗粒作为研究对象,每个颗粒都是一个独立单元体,颗粒间相互接触产生接触力,进而发生相对位移,再通过牛顿定律计算出颗粒间速度、力与位移的关系。为简化离散单元法计算过程并建立三螺杆挤出机固体输送模型,作如下假设:(1)颗粒为刚性体;(2)颗粒接触方式为点接触,颗粒在挤出机内不受温度影响而融化;(3)颗粒接触为软接触;(4)在一个时间步长内,颗粒的速度和加速度保持不变。

图1(a)、(b)分别为颗粒接触模型和阻尼模型,其中C1、C2分别代表接触的2 种颗粒;R1、R2分别为C1、C2的半径;α为2 种颗粒的重合部分的长度,ηn、Kn分别为模型在法向上的阻尼系数和弹性系数;ηs、Ks分别为模型在切向上的阻尼系数和弹性系数。

图1 颗粒接触模型及阻尼模型Fig.1 Particle contact model and damping model

将颗粒模型按法向和切向两部分进行分解,得出如式(1)~(3)所示的运动公式[9]:

式中m1,2——颗粒的等效质量,kg

t——时间,s

I1.2——颗粒的等效转动惯量,kg·m2

s——旋转半径,m

μn——颗粒的法向相对位移,m

μs——颗粒的切向相对位移,m

θ——颗粒绕自身的旋转角度,rad

Fn——颗粒受到的法向力,N

Fs——颗粒受到的切向力,N

M——颗粒受到的外力矩,N·m

Kn——模型在法向上的弹性系数

Ks——模型在法向上的弹性系数

Cn——模型在法向上的阻尼系数

Cs——模型在法向上的阻尼系数

颗粒在滑动和滚动过程中会产生相对摩擦,其极限判断条件如式(4)所示:

式中μ——颗粒的静摩擦因数。

将之前得到的法向力和切向力代入牛顿第二定律,可得颗粒间的运动参数。

1.2 几何模型

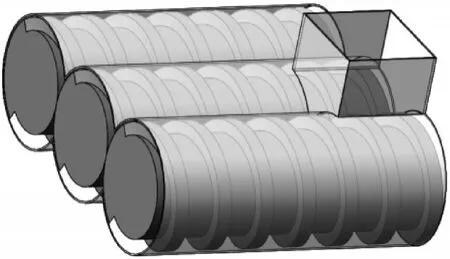

EDEM较强的兼容性能够完美地将CAD建模软件进行衔接。本文选取SolidWorks作为三维建模软件,建立一字排列三螺杆挤出机固体输送段部分,并将模型导入EDEM软件进行模拟,图2为固体输送段模型。

图2 三螺杆固体输送段模型Fig.2 Model of three⁃screw solid conveying section

本文模拟对象为挤出机固体输送段部分,下一阶段为熔融段,考虑到模拟应当与实际情况保持一致,故设置一字排列三螺杆挤出机与普通双螺杆挤出机的螺杆尺寸相同。同时加料口的位置和尺寸对输送结果也有显著影响,故设置2 种挤出机的加料口尺寸相同,加料方式为计量加料,螺杆均为逆时针转动,机筒与螺杆参数见表1。三螺杆挤出机的输送对象多以聚合物材料为主,故选用低密度聚乙烯(PE⁃LD)作为本次模拟的颗粒材料。材料性能参数见表2。

表1 机筒与螺杆参数Tab.1 Parameters of the barrel and screw

表2 PE⁃LD材料的性能参数Tab.2 Performance parameters of PE⁃LD

2 输送机理分析

2.1 三螺杆挤出机固体输送过程

一字排列三螺杆挤出机和普通双螺杆挤出机两种螺杆都是平行排列状态,两者固体输送过程较为相似。同时,相比于普通双螺杆挤出机来说,一字排列三螺杆挤出机多出一个啮合区,使得其输送过程更为复杂[10]。

三螺杆挤出机采用计量加料的方式,由料槽口开始投入物料,最初颗粒堆积于第一根螺杆与第二根螺杆的上啮合区处,其输送方式为颗粒在第一根螺杆与第二根螺杆的上啮合区正位移输送,如图3所示。

图3 颗粒在上啮合区正位移输送Fig.3 Positive displacement conveying of particles in the upper meshing zone

然而在实际生产中,三螺杆挤出机固体输送段的螺杆导程一般都会设计成开头大中间小的结构,同时会增大投入物料的速度,这就导致颗粒很难一直堆积在上啮合区中,所以除了正位移输送外,还存在其他方式的输送形式。

随着加入颗粒的增多、螺杆转速降低或者螺杆导程较小,一部分颗粒保留在上啮合区进行正位移输送,还有一部分颗粒会溢出上啮合区,这部分溢出的颗粒存在2种去向,一种是随着第一根螺杆转动而运输到第一个螺杆与第二根螺杆的下啮合区处,受到2根螺杆的作用而进行正位移输送;另一种是颗粒会溢出到右侧第二根螺杆与第三根螺杆的上啮合区处,进行沿螺杆轴向向前的正位移输送。如图4所示。

图4 颗粒在上下啮合区正位移输送Fig.4 Positive displacement conveying of particles in the upper and lower meshing zone

随着加入颗粒量的进一步增多,在第二根螺杆与第三根螺杆上啮合区处的颗粒堆积到一定程度并发生溢出,溢出的颗粒会沿着第三根螺杆右侧侧面螺槽运输到第二根螺杆与第三根螺杆的下啮合区处,并在此进行正位移输送,如图5所示。

图5 颗粒在上下啮合区正位移输送Fig.5 Positive displacement conveying of particles in the upper and lower meshing zone

随着颗粒投入量进一步增加,第一根螺杆与第二根螺杆下啮合区、第二根螺杆与第三根螺杆下啮合区处的颗粒均会相继溢出,溢出的颗粒会随着螺杆的转动而运输到第一根螺杆左侧侧面螺槽、第二根螺杆底部螺槽以及第三根螺杆右侧螺槽内。这3 处均为螺杆的非啮合区,在这三部分的颗粒运输方式为摩擦拖曳输送。所以颗粒投入量达到一定程度时,三螺杆挤出机内颗粒输送方式为正位移输送与摩擦拖曳输送并存。如图6所示。

图6 正位移与固体摩擦并存输送Fig.6 Coexistence of positive displacement and solid friction conveying

在实际生产中,三螺杆挤出机内颗粒不会具体停留在某一个部分,而是随螺杆运动在啮合区和非啮合区以及不同螺杆的螺槽内相互交换前进。同时如果初始投入颗粒速度过大,容易导致颗粒堆积在初始口啮合区处,发生堵塞现象,引起主机电流过高进而停止运作。

2.2 正位移输送分析

当挤出机物料堆积在螺杆啮合区时,颗粒运输方式为正位移输送。对啮合区的颗粒进行速度分析,其速度分别为颗粒沿挤出机轴向速度、颗粒沿挤出机旋转方向速度和颗粒沿螺槽方向的运动速度。三者关系式如式(5)所示:

根据螺杆之间的结构关系如式(6)~(8)所示:

式中T——螺杆导程,m

——螺杆平均直径,m

——平均螺纹升角,rad

Db——螺杆根径,m

Ds——螺杆直径,m

固体输送理论中,物料的质量流速率通常用轴向速度和垂直于轴线的截面积乘积来表示,又因为一字三螺杆挤出机的啮合区为2 个,所以输送率如式(11)所示:

式中Qsn——固体输送率,m3/s

Asn——螺杆截面积,m2

ε——螺槽填充率

通过上式可以分析出,正位移输送的颗粒固体输送率与螺槽填充率、螺杆几何参数和螺杆转速有关,与物料性能无关,与螺杆导程、螺杆转速和螺槽填充率成正比关系。

2.3 摩擦拖曳输送分析

当物料大量囤积在螺槽非啮合区时,颗粒运输方式为摩擦拖曳输送。三螺杆挤出机的摩擦拖曳输送类似于单螺杆挤出机的输送方式,有所区别的是,三螺杆挤出机螺槽内颗粒是非充满状态,不能形成像单螺杆挤出机内那种密实的固体塞,所以三螺杆挤出机内的非啮合区可以当作非塞流固体进行分析。

将三螺杆挤出机内螺槽非啮合区划分成N层模型进行求解,并将第i层模型作为研究对象来进行受力分析,如图7所示。

图7 非啮合区的N层模型Fig.7 N⁃layer model of the non⁃engaging zone

设置第i-1 层、第i层和第i+1 层颗粒的相对虚位移和相对虚速度分别为δsi-1、δsi、δsi+1和vi-1、vi、vi+1。忽略物料单元内部形变,则虚功原理适用于平衡状态下的任意物料单元。对第i层物料单元使用虚功原理,可得虚功方程如式(12)所示;用物料单元的实际速度代替徐工方程中相应的虚位移,得出非啮合区中物料单元速度⁃应力方程如式(13)所示:

式中Ka——修正系数

Kz——轴向压力面积修正系数

H——螺槽深度,m

W——螺槽宽度,m

Lz——螺槽Z方向宽度,m

——物料和螺棱侧面的法向挤压应力,N

fi+1,i——i层物料与i+1层物料之间的摩擦因数

fi-1,i——i层物料与i-1层物料之间的摩擦因数

N——物料层数

fs——物料与螺杆之间的摩擦因数

Vi+1——第i+1层物料速度,m/s

Vi-1——第i-1层物料速度,m/s

式中V0——最底层物料速度,m/s

V1——第1层物料速度,m/s

V2——第2层物料速度,m/s

V3——第3层物料速度,m/s

非啮合区固体输送率(Qsc,m3·s-1)如式(15)所示:

式中Asc——啮合区横截面积,m2

通过上式可以分析出,摩擦拖曳输送的颗粒固体输送率与螺槽填充率、啮合区横截面积以及颗粒平均速度成正比关系。

3 结果与讨论

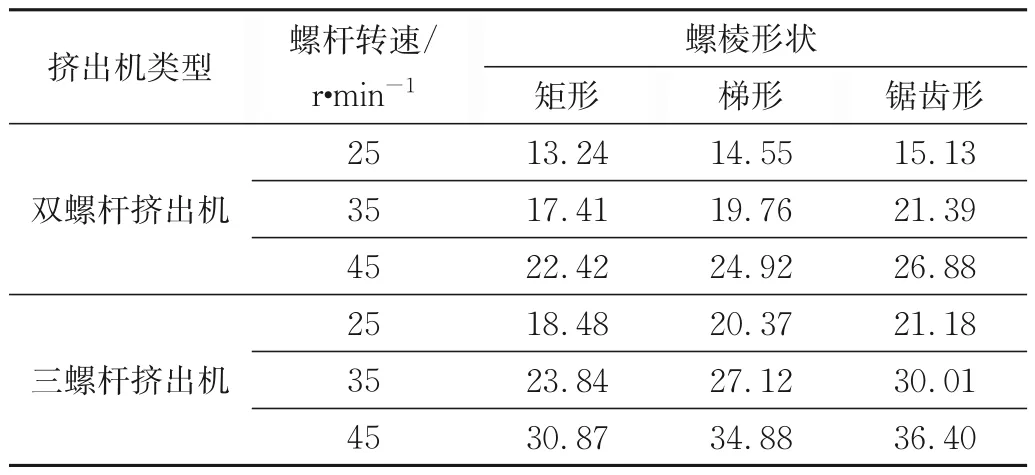

3.1 螺杆转速对输送效率的影响

设置3 种转速对一字排列三螺杆挤出机和普通双螺杆挤出机进行模拟,同时引入质量流速率作为衡量固体输送段物料输送效率的一个重要指标,并得出在不同颗粒填充率情况下2 种类型螺杆挤出机的质量流速率与螺杆转速之间的关系,如表3 所示。其中,2 种螺杆挤出机内质量流速率均随着螺杆转速提升而增加,并且计算得出相同转速下,一字排列三螺杆挤出机的输送量大约是普通双螺杆挤出机的1.3倍。

表3 不同转速下的质量流速率对比 g/sTab.3 Comparison of mass flow rates at different rotational speeds g/s

3.2 螺棱宽度对输送效率的影响

螺杆之间的横向啮合取决于2根螺杆的轴间距,而纵向啮合则取决于螺棱的宽度以及螺槽的宽度,此处设置螺杆导程均为统一定值,故螺棱宽度确定后,螺槽宽度也能确定。本文螺杆均为横向啮合,故纵向啮合的程度会影响固体颗粒的输送效率,如果纵向开口较大,则输送量会增大,混合效果减小;反之,纵向开口较小,混合程度增大,但输送效率随之下降。此处设置3种螺棱宽度,分别是7、9、11 mm。模拟出颗粒填充率为0.5 情况下一字排列三螺杆挤出机和普通双螺杆挤出机内颗粒输送量和螺棱宽度的关系,如表4所示。从图中能够看出,在螺杆转速相同情况下,螺棱宽度越大,其颗粒质量流速率越小,反之亦然。

表4 不同螺棱宽度下的质量流速率对比 g/sTab.4 Comparison of mass flow rates at different screw rib widths g/s

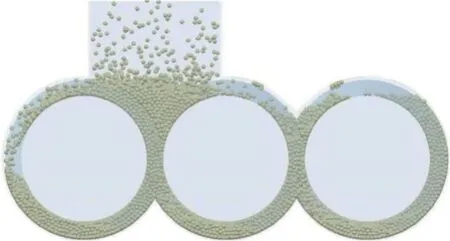

3.3 螺棱形状对输送效率的影响

在工业生产中,螺棱的形状不同也会对挤出机输送量产生影响,本文对2 种不同类型挤出机设计出3 种不同形状的螺棱,分别为矩形螺棱、梯形螺棱以及锯齿形螺棱。此处为了保持保证单个导程螺槽内所容纳的颗粒面积相同,故设计的3 种螺棱横截面积应保持相同,如图8所示。

图8 3种形状的螺棱结构Fig.8 Structure of the three shapes of screw prongs

通过对3种螺棱的挤出机进行模拟,分析其输送量与螺棱形状之间的关系。如表5 所示为不同形状螺杆挤出机的质量流速率对比。可以看出,3种形状螺杆挤出机内颗粒均随螺杆转速增加而增大,且锯齿形螺杆挤出机内颗粒质量流速率最大,梯形次之,矩形螺杆挤出机颗粒质量流速率最小,三者虽然有差距,但是影响的产量变化不大。

表5 不同螺棱形状下的质量流速率对比 g/sTab.5 Comparison of mass flow rates for different spiral prism shapes g/s

3.4 颗粒形状对输送效率的影响

实际生产中物料的形状也会对输送效率产生影响,本文设置3种不同颗粒形状进行模拟,分别为球形、圆柱形和椭球形。其中圆柱形和椭圆形通过EDEM处理器中多个球形颗粒拼接组合而成,如图9所示。模拟螺杆转速为25 r/min 情况下3 种不同形状颗粒的质量流速率并进行对比,如表6所示。

图9 颗粒简化模型Fig.9 Simplified model of the particles

表6 不同形状颗粒的质量流速率Tab.6 Mass flow rate of the particles with different shapes

从表6 可以看出,2 种挤出机内,圆柱形颗粒的质量流速率最大,椭球形颗粒的质量流速率最小,且一字排列三螺杆挤出机内颗粒质量流速率大约为普通双螺杆挤出机内质量流速率的1.3 倍。图10 为3 种形状颗粒在螺杆挤出机内的模拟分布云图,从图中能够粗略看出,圆柱形颗粒排列较为紧密,颗粒之间空隙较小,而椭球形颗粒之间空隙较大,球形颗粒处于两者中间。为了确保所得结论准确,此处引入颗粒填充率系数,分别对3 种形状颗粒在挤出机内的颗粒填充率进行计算分析,得出不同形状颗粒的填充系数,如图11所示。图中数据表明,3 种颗粒的填充系数均随时间增加而增加,且开始时曲线上升速率较快,随着时间推移,上升速率逐渐降低,直到趋于一个较为稳定状态,此时数值为该形状颗粒下的最大填充率。不难看出,在一字排列三螺杆挤出机中,球形颗粒最大填充率为0.61,圆柱形颗粒最大填充率为0.66,椭圆形颗粒最大填充率为0.58。填充率越大,代表相同体积螺槽内颗粒的填充体积越多,质量流速率越大,从填充角度证明了3 种颗粒中圆柱形颗粒的输送效率最佳,这与表6内通过质量流速率得出的结论一致。

图10 颗粒在挤出机内的形态Fig.10 Morphology of the particles in the extruder

图11 3种颗粒的填充率对比Fig.11 Comparison of filling rates of the three types of particles

3.5 颗粒摩擦因数对输送效率的影响

在固体输送过程中,摩擦因数对于输送量具有一定影响因素,其中包括颗粒与颗粒、颗粒与螺杆以及颗粒与机筒之间的摩擦因数。图12为颗粒与颗粒间摩擦因数对输送产量影响曲线,从图中能够看出,曲线随颗粒之间的摩擦因数的增加呈现递增的趋势,当摩擦因数超过0.25 时,曲线开始呈递减的趋势。这是由于刚开始随着颗粒之间摩擦因数的增加,颗粒之间的摩擦力增大,导致颗粒之间相对运动较弱,有利于颗粒的运输;而当颗粒间摩擦因数超过一定数值时,颗粒之间相对运动过于微弱,使得颗粒与颗粒形成固体塞,当固体塞被输送到三螺杆挤出机的啮合区时,使得输送难度进一步增大,所以当颗粒之间摩擦因数超过一定数值后,反而不利于颗粒的输送。此处也能够证明三螺杆挤出机与单螺杆挤出机固体输送理论不同之处,单螺杆挤出机由于不存在啮合区,故颗粒之间可以看作固体塞进行输送,而三螺杆挤出机的啮合区会降低固体塞的输送效率,所以将塞流输送用于三螺杆挤出机是不合理的,同时验证了三螺杆挤出机非塞流输送理论的可靠性。

图12 颗粒之间的摩擦因数对流量流速率的影响Fig.12 Effect of friction coefficient between particles on the flow rate

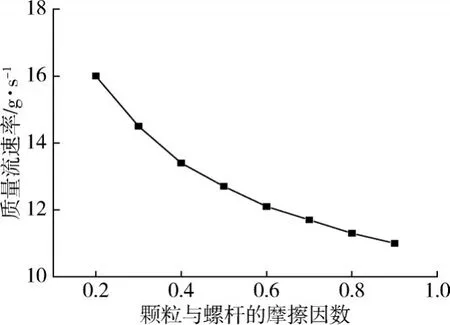

图13为颗粒与螺杆之间的摩擦因数对输送产量影响的曲线图,从图中可以看出,随着摩擦因数的增加,颗粒质量流速率先增加后降低。这是由于在挤出机非啮合区内,颗粒与螺杆的摩擦力会成为驱使颗粒运输的动力,其数值越大,动力越强,颗粒输送效果越好;但当颗粒与螺杆之间摩擦因数过大时,颗粒在输送过程中所受到的阻力也越大,导致输送效果减弱。反映出当颗粒材料参数不同时,其颗粒与螺杆摩擦因数不同,输送效率也是有差异的,螺杆表面不宜过于平滑或者粗糙。

图13 颗粒与螺杆的摩擦因数对流量流速率的影响Fig.13 Effect of friction coefficient between particles and screw on the flow rate

图14为颗粒与机筒之间摩擦因数对输送产量影响的曲线图,从图中可以看出,随着颗粒与机筒的摩擦因数的增加,颗粒的质量流速率逐渐降低。这是由于颗粒在三螺杆挤出机与单螺杆挤出机内的填充情况不一样,一字三螺杆挤出机的两侧螺槽内颗粒并不是完全填满的,颗粒输送所需要的动力大部分是与螺棱接触产生的,而机筒作用在颗粒上的摩擦会对动力产生阻碍,所以颗粒与机筒之间的摩擦因数的增加将不利于颗粒运输,而在单螺杆挤出机内,颗粒是靠与机筒的摩擦产生动力而向前运输的,颗粒与机筒摩擦因数的增加能够加快颗粒的运输。

图14 颗粒与机筒的摩擦因数对流量流速率的影响Fig.14 Effect of friction coefficient between particles and barrel on the flow rate

3 结论

(1) 一字排列三螺杆挤出机具有3 个啮合区,其独特的结构使其输送过程较为复杂;其输送机理包括啮合区的正位移输送和非啮合区的摩擦拖曳输送,啮合区颗粒通过螺杆相互作用被向前强制输送,非啮合区颗粒则与螺杆推力面一侧产生摩擦相互作用进行运输,2 种输送机理相结合,共同完成三螺杆挤出机内颗粒的输送过程;不难分析出,一字排三螺杆挤出机的输送机理与双螺杆挤出机相似,但与单螺杆挤出机不同;一字排列三螺杆挤出机更适合聚合物的加工;

(2) 通过引入质量流速率,对螺杆转速、颗粒形状以及螺棱形状等不同参数下一字排列三螺杆挤出机与普通双螺杆挤出机内颗粒的产量进行对比分析,发现一字排列三螺杆挤出机内颗粒的质量流速率大约是双螺杆挤出机内颗粒的1.3倍,说明一字排列三螺杆挤出机的输送效率更高;同时通过对3种形状颗粒的体积填充率进行计算,从填充率的角度验证了前者的准确性;

(3) 通过EDEM 对一字排列三螺杆挤出机内颗粒与颗粒、颗粒与螺杆以及颗粒与机筒之间的摩擦因数进行模拟分析,得出各种摩擦因数均会对三螺杆挤出机的输送效率产生影响;在三螺杆挤出机啮合区内,颗粒之间并不能看作固体塞进行输送,验证了三螺杆挤出机非塞流输送理论的可靠性;同时在一字排列三螺杆挤出机中,为保证颗粒输送效率的提升,螺杆表面不宜过于光滑或粗糙,机筒与物料的摩擦不宜过大,为实际生产中一字排列三螺杆挤出机的应用提供有力依据。