PP/PC光扩散材料的制备及其抗紫外性能优化

2023-09-05王文惠朱惠豪林镇斌马玉录谢林生

王文惠,朱惠豪,李 果,王 玉,武 凡,林镇斌,马玉录,谢林生

(华东理工大学绿色高效过程装备与节能教育部工程研究中心,上海 200237)

0 前言

传统的白炽灯因其光电转换效率低、寿命短逐渐被淘汰,为顺应环保、节能的发展要求,LED 得到了发展并应用。为了解决LED 灯直射对人产生的眩光危害,光扩散材料逐渐发展起来,被广泛应用于发光照明、导光板、显示屏等领域[1]。光扩散材料主要是采用透明树脂作为基体材料,内部添加光散射剂粒子,利用两者的折射率差异实现光的散射。光扩散材料主要由透光率和雾度这2 个指标进行评价,透光率和雾度越高,散射性能越好。

无规共聚型PP,在具有良好的透明性、力学性能和可加工性[2⁃3]的同时,还具有密度小,价格低的特点,近些年来常被用作光散射材料的基材[4]。PC拥有良好的力学性能、耐热性和导电性能,是一种综合性能优良的透明性热塑性塑料[5]。PP和PC由于极性相差大,混合后将形成非均相体系,PC 作为光散射剂的形式存在于PP 中。但是PP 材料在太阳光照射下易发生紫外老化现象,会对于制品的使用性能和寿命造成很大影响[6]。目前,学者通常采用添加紫外吸收剂来赋予光扩散材料抗紫外的性能[7]。UV⁃P 作为一种苯并三唑类紫外吸收剂,可以选择性吸收高能量的紫外光线,同时还具有一定的光稳定性能,常被用于提升PP 材料的抗紫外性能[8]。

本文采用PP 材料为基材,研究PC 含量对共混材料微观形貌、流变性能、力学性能以及光学性能的影响,同时探索了UV⁃P 填料的加入对PP/PC 体系抗紫外性能的影响,为高性能的光扩散材料的实际生产和应用提供参考。

1 实验部分

1.1 主要原料

PP,RP⁃340R,熔体流动速率13 g/10 min(230 ℃/2.16 kg),折射率1.49,荷兰利安德巴塞尔工业公司;

PC,L⁃1250Y,熔体流动速率8 cm3/10 min(300 ℃,1.2 kg),折射率1.586,日本帝人株式会社;

UV⁃P,分子量225.25,东菀市山一塑化有限公司。

1.2 主要设备及仪器

密炼机,实验室自制;

真空干燥箱,DXF⁃6050,上海新苗医疗器械制造有限公司;

平板硫化仪,YT⁃LH102A,东菀市仪器检测设备有限公司;

真空扫描电子显微镜(SEM),JSM⁃6360LV,日本电子株式会社;

旋转流变仪,Bohlin Gemini 2,英国马尔文仪器有限公司;

冲击缺口制样机,QTM1000,深圳三思纵横科技股份有限公司;

摆锤冲击试验机,PTM1100⁃B1,2.75 J摆锤,深圳三思纵横科技股份有限公司;

万能拉伸试验机,RGM⁃2020,深圳瑞格尔拉伸试验机有限公司;

透光率/雾度测定仪,WGT⁃S,上海精密科学仪器有限公司;

紫外可见光光谱仪,UV3600,日本岛津公司。

1.3 样品制备

材料干燥:在真空干燥箱中,设定PP 干燥温度为80 ℃,干燥时间12 h;PC 干燥温度为120 ℃,干燥时间为12 h;

共混物制备:转子转速30 r/min,混炼温度230 ℃,混炼时长5 min;将PP、PC 按照99/1、97/3、95/5、90/10、80/20、70/30的配比(质量比,下同)分别制样,后冷却切粒;选定最优的PP、PC 配比,分别与0.1、0.3、0.5份的UV⁃P 进行熔融共混,冷却后切粒,得到PP/PC/UV⁃P复合材料的粒料;将干燥后的粒料放入平板硫化仪中,压力设定15 MPa,在230 ℃下预热5 min,将试样分别压制成厚度为0.5 mm 的薄片和1.5 mm 的圆片(直径25 mm),保压5 min,后在12 MPa 下冷却至室温。

1.4 性能测试与结构表征

形貌分析:利用液氮将压制得到的圆片脆断,进行真空喷金处理后采用SEM 对其微观结构进行表征,并统计分散相的平均粒径,样品中分散相的平均粒径(,m)按式(1)计算:

式中di——分散相的粒径,m

ni——粒径为di的分散相颗粒数量

N——总颗粒数量

动态流变测试:测试温度设定为230 ℃,在0.01~100 rad/s 的范围内进行动态频率扫描,初始应变设置为1 %;

拉伸性能测试:按照GB/T 1040.3—2006 标准中5型试样尺寸裁制出相应的哑铃形样品,每组样品不少于5 个;选取拉伸速率为25 mm/min,标距25 mm 进行拉伸试验,记录拉伸强度的平均值和标准方差;

冲击性能测试:在冲击样条上制备45°V 型缺口,深度为2.54 mm;采用悬臂梁方式,按照ASTMD⁃256标准在冲击试验机上测试材料的冲击强度,每组样品不少于5个,记录冲击强度的平均值和标准方差;

光学测试:将薄片试样(每组样品不少于3份)放在透光率/雾度测试仪上,在每一个样品上至少选定3 个位置进行透光率和雾度的测定;

紫外光谱测试:在紫外可见光光谱仪中测定样品的紫外光透过率,选定波长范围为200~800 nm。

2 结果与讨论

2.1 微观形貌

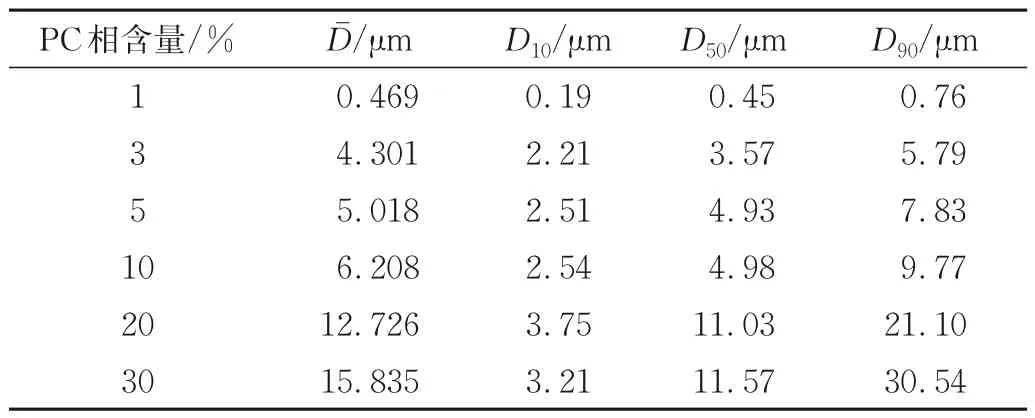

图1 是不同PC 含量下制备的PP/PC 共混物截面的SEM 照片,表1 为PP/PC 共混物的粒径分析。由图表可以看出,PC基本以球形颗粒状作为分散相分布在PP基体中,共混物呈现典型的“海⁃岛”型相结构。在图1(a)中,当PC 含量为1 %时,和中值粒径(D50)数值接近,表明PC 所形成的球形颗粒小而疏,分布均匀。在图1(b)~(d)中,PC 粒径基本大于1 μm,大于D50,说明小粒径的分散相颗粒数目减少,大粒径颗粒数目增加,粒径分布变宽。在图1(e)~(f)中,PC 相粒径增大明显,累计粒度分布数达到90 %时所对应的粒径(D90)数值大幅度上升,大颗粒数目明显增多。说明在相同的剪切流场下,PC 相质量分数的提高导致剪切作用对分散相液滴的破碎聚并作用程度不同,PC 液滴之间的凝聚作用增强[9],从而PC 粒径的分布范围不断变宽,颗粒数量也明显增多。

图1 不同PC含量下PP/PC共混物的SEM照片Fig.1 SEM images of PP/PC blends with different PC contents

表1 不同PC含量下的PP/PC共混物的粒径分布表Tab.1 Particle size distribution of PP/PC blends with different PC contents

2.2 流变性能

图2 是在不同PC 含量下的PP/PC 共混材料的动态流变特性图。由图2(a)、(b)可以看出,PP/PC 共混材料的储能模量和损耗模量是高于纯PP 材料的,且随着PC 含量的上升,储能和损耗模量也不断上升。由于PC 的加入,在PP 基体里形成了粒径较大的球形颗粒,PC 颗粒阻碍了PP 大分子链的自由运动,共混材料的分子间作用力增强,从而使得PP/PC 共混材料储能模量和弹性模量的提高,弹性和黏性特性得到增强。

图2 不同PC含量PP/PC共混材料的动态流变性能Fig.2 Dynamic rheological properties of PP/PC blends with different PC contents

在图2(c)中,随着PC 含量的提高,共混料的复数黏度也逐渐增高,都呈现一个剪切变稀的现象。当PC的添加量在5 %以上时,共混料的复数黏度较纯料有明显的提升,此时PC 在PP 基体里形成粒径较大且数目较多的液滴,对PP 链段的缠结增强,分子链的流动性下降,提高了共混体系的黏度。在受到外力作用时,分子链会发生解缠行为,使得其松弛时间延长[10],剪切变稀行为更加明显。

2.3 力学性能

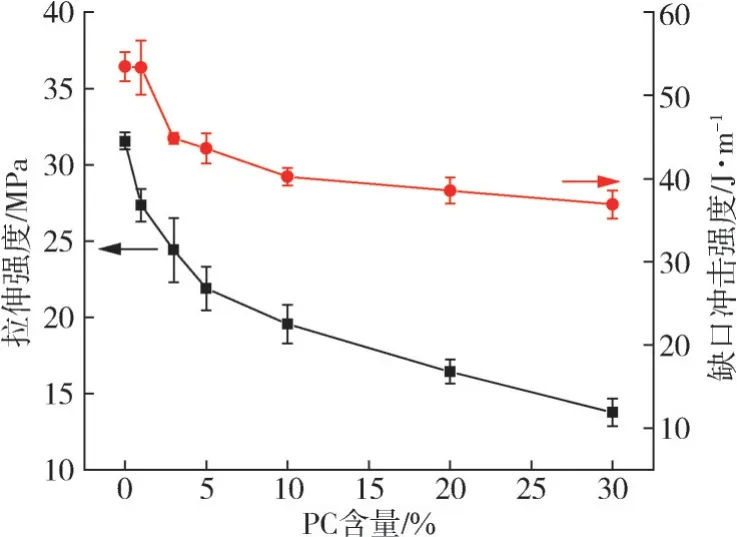

图3 是在不同PC 含量下各共混料的拉伸强度和缺口冲击强度曲线。由拉伸曲线可以看出,PP/PC 共混材料的拉伸强度随着PC 含量的增加逐渐降低,从纯料时的32 MPa 下降至13.8 MPa。这是由于PP 和PC的相容性差,PC 在PP 基体里出现明显的相分离,PC/PP 共混材料逐步由韧性断裂向脆性断裂转变,导致拉伸强度不断下降。

图3 不同PC含量PP/PC共混材料的拉伸强度和缺口冲击强度Fig.3 Tensile and notched impact strength of PP/PC blends with different PC contents

由缺口冲击强度曲线可知,随着PC 含量的增加,PP/PC 共混材料的缺口冲击强度随之下降。一方面,纯料PC 的缺口敏感性比PP纯料强,故PC 的缺口冲击强度较PP 低,所以PC 的含量的增加导致PP/PC 共混材料的整体缺口冲击强度下降。另一方面,PP 和PC材料不相容,PP 大分子链和PC 相界面黏结力小,容易产生应力集中,导致冲击吸收的能量减少,共混材料的缺口冲击强度下降。

2.4 光学性能

图4 为不同PC 含量下共混物的透光率与雾度。由图中可见,随着PC 含量的增加,PP/PC 材料的透光率逐渐下降,PP/PC 材料的雾度大幅提升后趋于稳定。当PC 含量为1 %时,共混物的雾度较纯料有近70 %的大幅度提升,但是透光率下降不多。此时PC 相粒径小于1 μm,粒子的后向散射相对较强,后散射引起的反射作用表现明显,因而雾度明显上升。可见,少量分散相PC的添加对共混物的雾度影响更为明显。

图4 不同PC含量PP/PC共混物的光学性能Fig.4 Optical properties of PP/PC blends with different PC contents

在PC 含量大于3 %时,雾度缓慢上升至95 %左右维持稳定,但是透光率随含量变化有明显的下降。是因为此时的PC粒径均大于1 μm,粒径的提升导致后向散射作用减弱,导致共混物的雾度随PC 含量的提升而增加不明显。同时,随着PC 含量提升,PC 颗粒的总体数量明显增多,光在粒子间的折射次数增多,光散射系数降低,从而导致透光率的下降。

综上所述,当PP/PC 配比为97/3 时,平均粒径在4.3 μm,分散相分布较为均匀,且透光率为85.44 %,雾度为91.03 %,整体散射效果最优。

2.5 抗紫外性能优化

图5 是在添加不同含量的紫外吸收剂UV⁃P 下的PP/PC(97/3)复合材料的紫外⁃可见光透过光谱和复合材料在280~380 nm 紫外光区域的平均透过率。由图5 可以看出,在不添加紫外吸收剂UV⁃P 时,PP/PC共混料的紫外吸收值很小,大部分的紫外线都能被照射透过,在紫外光区域(280~380 nm)的平均透过率为66.83 %。当添加紫外吸收剂UV⁃P 后,PP/PC/UV⁃P复合材料的紫外可见光透过光谱曲线在紫外光区域的透过率大幅度下降,且随着UV⁃P 含量的增加,对于紫外光的吸收效果更加明显,在280~380 nm 之间紫外线的平均透过率大幅下降至0.26 %,这表明UV⁃P 起到了很好地吸收紫外线的作用。分析图6 所示的不同UV⁃P含量下复合材料的透光率和雾度可知,当添加紫外吸收剂UV⁃P 后,对PP/PC 的光学性能影响较小,透光率些微减弱,雾度有一点提升。

图5 不同UV⁃P含量下复合材料的紫外光谱Fig.5 Ultraviolet spectra of the composites with different UV⁃P contents

图6 不同UV⁃P含量下复合材料的透光率和雾度Fig.6 Light transmittance and haze of the composites with different UV⁃P contents

综上所述,紫外吸收剂UV⁃P 的加入,对紫外光的吸收作用明显,使得复合材料的抗紫外性能得到提升,但对透光率和雾度几乎没有影响,依旧保持很好的散射效果。

3 结论

(1)从光扩散材料的光学性能来说,PP/PC 共混材料的PC 相含量存在一个阈值,在PC 含量为3 %时,整体的散射效果最优;

(2)从光扩散材料的抗紫外性能来说,添加的UV⁃P 含量存在一个阈值,在添加量为0.1 份时,PC/PP/UV⁃P复合材料的抗紫外性能得到大幅度提升;

(3)当PC/PP/UV⁃P 复合材料中PC 含量为3 %,UV⁃P 的添加量为0.1 份时,在280~380 nm 紫外光区域的平均透过率为1.04 %,基本上对紫外光线达到完全吸收效果,且此时的透光率为83.39 %,雾度为93.65 %,具有良好的抗紫外性能和散射性能。