固相增黏PET切片色相b值的影响因素探讨

2023-09-04王铁成

王铁成,张 健,张 鑫

(中国石油辽阳石化分公司聚酯运行部,辽宁 辽阳 111003)

高相对分子质量聚对苯二甲酸乙二醇酯(PET)因其出色的性能广泛应用于包装瓶、薄膜、涤纶工业丝、工程塑料等领域[1]。目前,固相增黏是制备高相对分子质量PET切片的重要方法,通过固相增黏生产的PET切片俗称增黏PET切片,增黏PET切片的最主要用途是包装瓶及薄膜制品[2]。

增黏PET切片的色相b值是一个关键的技术指标,对包装瓶的颜色及清洁度、薄膜的洁净度及成膜度、涤纶工业丝的颜色,以及工程塑料、片材铸片的性能和后续制品的色泽等均有重要的影响[3]。增黏PET切片的色相b值能直观反映其产品的品质,并在一定程度上影响增黏PET切片的后续加工效果和加工成品的质量。

中国石油辽阳石化分公司聚酯运行部的PET固相增黏装置可以生产瓶级PET切片、太阳能背板膜专用PET切片等增黏PET切片产品,质量控制要求增黏PET切片具有较高且稳定的特性黏数,同时要求其色相b值兼顾后加工产品的亮度、透明度,以及色泽均匀稳定[4]。实际生产发现,固相聚合增黏反应过程中产物易结块,这对增黏PET切片产品品质影响较大,使得增黏PET切片出现特性黏数异常,甚至色泽发黄的现象。作者根据固相增黏装置生产瓶级及膜用增黏PET切片的实际状况,全面分析了影响增黏PET切片色相b值的因素,包括基础PET切片质量、固相缩聚工艺条件、第三单体、辅助材料(催化剂、添加剂等)等,得出增黏PET切片色相b值的主要影响因素,并提出了控制措施。

1 增黏PET切片的生产

中国石油辽阳石化分公司聚酯运行部增黏PET切片生产装置固相增黏单元使用美国BEPEX公司的工艺技术,生产能力为100 kt/a,装置能够生产不同特性黏数的增黏PET切片产品。

首先,采用德国吉玛公司的传统五釜工艺流程生产基础PET切片(未增黏PET切片)。对比常规PET有光切片生产工艺,除了在浆料(精对苯二甲酸(PTA)和乙二醇(EG)的混合物料)中加入催化剂外,生产瓶级增黏PET切片还需要添加间苯二甲酸(IPA)、调色剂等。另外,为了提高固相增黏反应的稳定性,还要在基础PET切片生产的第二酯化反应器中加入稳定剂;生产太阳能背板膜基础PET切片中还要添加一定量的消光剂。配置的浆料经第一及第二酯化反应、第一及第二预缩聚反应、终缩聚反应得到PET熔体,熔体经冷却、切粒后得到基础PET切片。

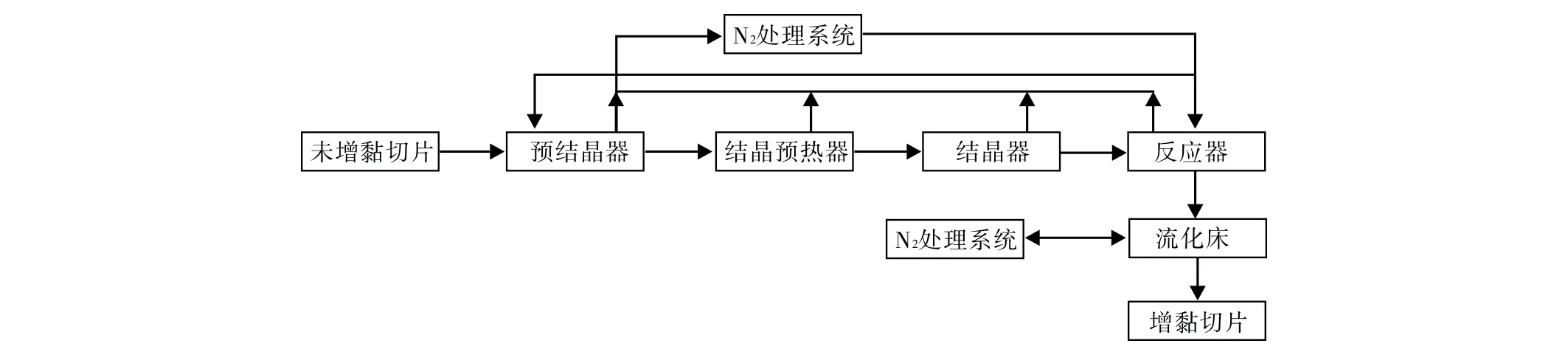

然后,将基础PET切片送至固相增黏单元,通过固相缩聚生产固相增黏PET切片。基础PET切片以一定的流速从预结晶器顶部经过螺旋阀门流入到预结晶器中;预结晶后以自重进入到结晶预热器中,并继续升温至固相缩聚反应所需的温度,再通过螺旋阀门进入结晶器进行结晶和热处理;最后切片离开结晶器,经螺旋阀门流入固相聚合反应器继续反应;反应得到的增黏PET切片通过回转阀门进入到流化床,通过冷却及氮气(N2)除尘,得到增黏PET切片成品。固相增黏工艺流程如图1所示,增黏PET切片色相b值控制指标见表1。

表1 增黏PET切片与基础PET切片色相b值控制指标Tab.1 Control index of hue b values of polycondensed and basic PET chips

图1 PET固相增黏工艺流程Fig.1 PET solid-state polycondensation process

2 固相增黏工艺对增黏PET切片b值的影响

2.1 基础PET切片b值对增黏PET切片b值的影响

影响基础PET切片b值的原因很多,主要包括原料品质、添加剂品种和添加量、酯化及聚合反应工艺条件等[6]。对瓶片用和太阳能背板膜用增黏PET切片及其基础PET切片的b值进行分析,二者之间的关系见表2。

表2 增黏PET切片与基础PET切片的b值关系Tab.2 Relationship between hue b values of polycondensed and basic PET chips

从表2可知,增黏PET切片和基础PET切片的b值之间具有较好的线性关系,通常在固相增黏后,增黏PET切片产品b值较基础切片提高了1.3~3.5。因此,通过加强监测中间产品即基础PET切片b值,可提前预控增黏PET切片成品的b值,措施包括:设置基础PET切片产品b值管控指标,确保b值超标的基础PET切片不流入固相增黏单元;根据进入固相增黏单元的基础切片b值指标,及时调整固相增黏工艺,以确保最终增黏PET切片b值指标。

2.2 固相缩聚工艺条件对增黏PET切片b值的影响

固相缩聚工艺条件主要包括固相缩聚反应温度、冷却温度、N2流量、停留时间,这些因素均对增黏PET切片b值的影响较大。

反应温度的升高有助于加快固相缩聚反应速度,这主要是因为固相缩聚反应是可逆反应,受可逆化学反应和小分子扩散的共同作用,固相缩聚反应更偏向于正化学反应,但反应温度的升高也会加剧热分解反应和副反应,易使分子链断裂,导致最终增黏PET切片b值升高。因此,在提高增黏PET切片特性黏数的同时应兼顾切片b值,通常固相缩聚主反应温度控制在205~215 ℃为宜。

固相缩聚反应的冷却温度是指增黏PET切片通过流化床冷却、除尘后的温度,根据固相缩聚工艺要求,需控制切片温度在55 ℃以下。增黏PET切片进入流化床冷却前温度为200 ℃,利用硫化床逆向冷却的N2,切片温度急剧下降,而切片内仍有一定量的余热,在进入成品待包装仓时,会与空气接触,若温度超过了55 ℃,与空气接触后增黏PET切片将出现氧化,从而使其色相变差。通常采用增加N2流量确保增黏PET切片温度降至55 ℃以下,以避免增黏PET切片氧化,从而降低产品b值。

进入固相缩聚反应的N2流量过小,在固相缩聚反应时形成的小分子副产物不能及时地被N2所带走,会造成增黏PET片的色相变差;但当N2流量过大时PET切片更易结块,同时固相增黏系统的公用工程消耗也大幅度升高,不利于装置运行的经济性。以瓶片用增黏PET切片为例,特性黏数在0.800 dL/g左右,生产能力为12.5 t/h,要求N2流量不得超过5 000 m3/h。

增加固相缩聚反应时间,有利于提高增黏PET切片的特性黏数;但反应时间过长,容易导致切片热降解,热降解也会使副产物增多,增黏PET切片颜色变黄,b值升高。因此,在工艺稳定的状况下,需合理控制固相缩聚反应时间。生产实践证明,以100 kt/a瓶片用增黏PET切片为例,在100%的生产负荷下,控制反应停留时间12 h,增黏效率最好。反应停留时间主要利用反应器料位控制,控制固相缩聚反应器料位在70%~90%为宜。

通过工艺优化,不同固相增黏工艺参数下增黏PET切片试样的质量指标分别见表3和表4。

表3 瓶片用增黏PET切片固相增黏工艺参数优化Tab.3 Optimization of solid-state polycondensation process parameters of polycondensed PET chips for bottle flakes

表4 工艺优化后瓶片用增黏PET切片质量指标Tab.4 Quality index of polycondensed PET chips for bottle flakes after process optimization

从表3和表4可知:为了提高增黏PET切片的特性黏数,需增加预结晶时间,提高结晶器温度和反应器料位,以保证反应停留较长时间;同时,由于反应温度的提高和反应时间的延长,热降解副反应也增多,产品b值随之增加。因此,在固相增黏PET切片生产过程中,合理控制固相缩聚反应温度、固相缩聚反应停留时间(控制反应器液位)、冷却温度(控制N2流量),可降低产品b值,达到控制指标要求。

2.3 原料质量对增黏PET切片b值的影响

生产基础PET切片采用PTA和EG为主要原料,但为了生产瓶级增黏PET切片,生产基础PET切片时还需要添加一定比例IPA进行小分子排列,以增加结晶性,并满足使用用户的加工处理要求。通常,原料PTA符合国家标准优级品的规定,EG符合国家标准中的聚酯级规定,二者质量均能满足生产要求,但是回用EG、IPA的添加量则对基础PET切片和增黏PET切片色相b值有一定的影响[7-9]。

2.3.1 回用EG对基础PET切片b值的影响

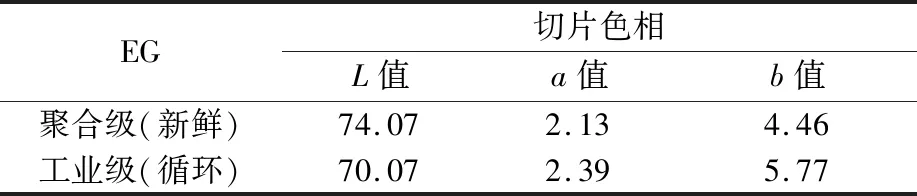

为了满足特种聚酯市场需求,生产基础PET切片时通常使用多元醇如新戊二醇(NPG)等第三单体进行改性。使用的多元醇等第三单体由于其沸点较低,在缩聚过程中会被高真空系统微量携带进入循环EG系统,在制备其他类型的基础PET切片时给产品品质带来影响,尤其是基础PET切片的b值。因此,先后采用了聚合级(新鲜) EG及含微量NPG的工业级(循环) EG为原料生产太阳能背板膜用基础PET切片,并对其色相进行检测,结果见表5。

表5 不同EG生产膜用基础PET切片的色相Tab.5 Hue of basic PET chips for membrane produced from different EGs

从表5可知,工业级(循环)EG中因存在着质量分数不超过1.4%的NPG,生产的基础PET切片b值高于聚合级(新鲜)EG生产的切片。通过对循环EG系统改造,增加EG精馏塔对循环EG进行提纯,可确保回用EG满足基础PET切片的生产要求。

2.3.2 IPA对增黏PET切片b值的影响

IPA一般作为生产瓶片用增黏PET切片的改性剂。为了提高包装瓶的透明性,在基础PET切片的生产过程中需要添加少许的改性剂IPA进行共聚,以改变PET分子结构的规整性,提高其晶体析出温度,提高PET切片的结晶度。IPA含量高,可以获得透明性好的PET瓶片,但IPA含量过高,固相增黏和后加工的稳定性降低,固相增黏过程中切片会发生黏结。从表6可知,随着IPA含量增加,增黏PET切片熔点下降,其他指标没有明显变化。生产实践表明,生产瓶片用增黏PET切片时IPA质量分数应不超过2.5%,生产特性黏数0.86 dL/g以上的高黏PET切片时IPA质量分数为2.3%~2.5%,而生产特性黏数小于等于0.80 dL/g的增黏PET切片时应控制IPA质量分数在2.3%以下。

表6 IPA含量对瓶片用增黏PET切片质量的影响Tab.6 Effect of IPA content on quality of polycondensed PET chips for bottle flakes

2.4 助剂对增黏PET切片b值的影响

2.4.1 催化剂

在基础PET切片生产中催化剂也是影响产品b值的原因之一。100 kt/a聚酯装置先后使用醋酸锑和乙二醇锑作为催化剂,发现使用锑系催化剂生产的增黏PET片产品色泽较好,对产品的b值影响较小。2种催化剂生产的太阳能背板膜用增黏PET切片的特性黏数和b值见表7。在相同工艺下,使用乙二醇锑作为催化剂时增黏PET切片的特性黏数与使用醋酸锑时基本无变化,但产品色相b值比使用醋酸锑时上升0.4。

表7 使用醋酸锑与乙二醇锑生产膜用增黏PET切片的b值Tab.7 b value of polycondensed PET chips for membrane prepared using antimony acetate and ethylene glycol antimony

2.4.2 调色剂

在增黏PET切片生产过程中,加入进口的调色剂,并严格按照PET切片颜色变化规律,合理调配调兰剂和调红剂的添加量,按照一定配比加入系统,可解决PET切片固相增黏时颜色变黄现象,并能很好地控制增黏PET切片的b值。但是,调色剂加入量过大会降低切片的L值,生产的切片颜色为呆白色甚至是青灰色。生产实践表明,使用调色剂控制增黏PET切片色相b值不低于-3.5,可兼顾增黏PET切片的L值[10]。

2.5 其他因素对增黏PET切片b值的影响

基础PET切片的粒度、均匀度及形状等对增黏PET切片的颜色也会产生影响。基础PET切片粒度太大,则在固相聚合过程中所形成的有色副产物无法有效地全部消除,会滞留于聚酯切粒的表层,导致固相增黏PET切片产品颜色偏黄;相反,若粒度过小,增黏过程中切片易黏连,增黏反应不均匀;此外,基础PET切片颗粒形态不规则,增黏过程中也容易发生黏连。因此,要严格控制基础PET切片的切粒大小,不能有异状切片进入固相缩聚生产过程。

3 结论

a.增黏PET切片色相b值的影响因素较多,主要是基础PET切片质量、固相缩聚工艺条件、第三单体、辅助材料(催化剂、添加剂等)等。

b.固相增黏PET切片b值与基础PET切片b值之间存在着线性关系,增黏PET切片b值较基础切片提高2.0~3.0。加强监测基础PET切片b值,可提前预控增黏PET切片成品的b值。

c.在固相缩聚过程中,应根据基础切片指标及时优化固相增黏工艺参数如反应温度、冷却温度、N2流量、停留时间等,确保增黏PET切片产品b值达到控制指标要求。

d.第三单体加入量及催化剂、调色剂等添加剂加入量也会影响增黏PET切片产品色相b值,精准控制第三单体、添加剂的加入量,在保证增黏PET切片质量的同时可节约产品的成本。