电子封装用高导热金刚石/铜复合材料的研究进展

2023-09-04吴益华闫永杰王利军

徐 薇, 吴益华, 闫永杰, 王利军

(1. 上海第二工业大学a. 能源与材料学院; b. 上海先进热功能材料工程技术研究中心; c. 上海市工程材料应用与评价重点实验室; d. 上海市热物性大数据专业技术服务平台,上海 201209;2. 南通三责精密陶瓷有限公司,江苏 南通 226010)

0 引言

为响应国家科技强国的号召,以满足人们的生活需求,我国电子信息技术在不断革新发展,电子产品逐渐微型方便化、高度精密化、功能多样化,这种高功率的电子产品散热问题成为了一大难点,因此对电子封装材料的要求也就越来越高。目前常见的电子封装材料主要是向聚合物或者金属基体中添加陶瓷导热材料制成复合材料[1-3]。包迪[4]在环氧树脂中添加质量百分比为50%的氮化硼(BN),通过简单的真空辅助混合填充工艺,制备出热导率为5.14 W/(m·K)的复合材料。Gao 等[5]在铜基体中添加了碳化硅(SiC),通过固相反应法制备出热导率为287 W/(m·K)的复合材料。目前这些复合材料的热导率已经很难满足航天航空、半导体等领域的要求, 因此科研人员研究出了最新一代的电子封装材料,即以石墨烯、碳纳米管、纳米金刚石等具有高导热性能的含碳材料增强铜基或者铝基等金属基体来制备高热导率的复合材料。

本文主要介绍了如何制备金刚石/铜复合材料的工艺方法以及如何改善复合材料的性能,并对金刚石/铜复合材料未来发展进行了展望。

1 金刚石/铜复合材料

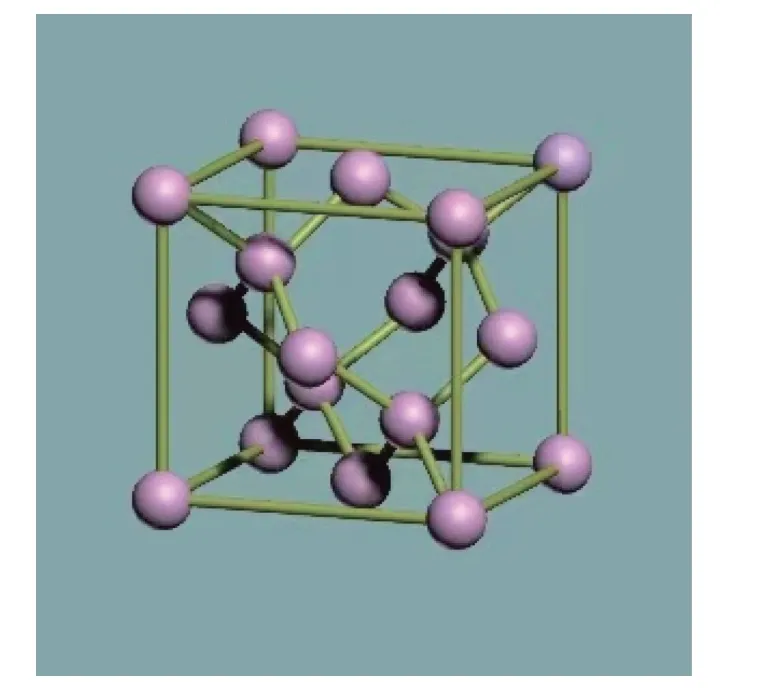

金刚石是目前已知的在自然界中存在的最坚硬的物质, 莫氏硬度达到10, 同时也是自然界中导热系数最高的物质之一, 导热系数高达2.0∼2.2 kW/(m·K)。铜的导热、导电、延展性都较好,热导率为401 W/(m·K),远高于铝、钼等金属,并且价格低廉, 被广泛应用于集成电路领域。综合金刚石和铜的导热性能,金刚石/铜复合材料有望成为未来主流的高导热电子封装材料。金刚石/铜复合材料的制备方法很多,提高复合材料热导率的方法也很多,其中最有必要的是要对两者的界面进行改性。一方面, 金刚石晶体内部的结构(见图1) 决定了金刚石化学稳定性强,难以与其他物质发生化学反应,与铜的表面润湿性差。因此,制备金刚石/铜复合材料时,如何改善金刚石和铜的界面润湿性非常重要,常用的方法是对界面进行改性,引入改性层。另一方面,铜是金属,导热靠自由电子的热运动传递热量; 金刚石是碳原子与临近的碳原子形成sp3杂化轨道,没有自由电子,依靠晶格振动传递热量,两者之间的界面热阻很大。因此, 为了有效地降低两者之间的界面热阻, 也需要对界面进行改性, 引入改性层。

图1 金刚石晶体结构Fig.1 Diamond crystal structure

2 金刚石/铜复合材料的制备工艺

2.1 热压烧结法

热压烧结法是传统的粉末冶金法, 也是最原始的制备方法。图2 为热压烧结的示意图。该方法是将铜和金刚石2 种材料放在球磨机中研磨成细粉,混合形成均匀的粉末。将该粉末放入准备好的石墨模具中,放入烧结炉中进行烧结成型。刘辉[6]将研磨好的混合粉末放入模具中先用液压机进行初步施压,接着放入管式炉中保持10 ℃/min 的升温速度进行烧结,然后将其拿出打磨,再次放入模具中。在700 MPa 的压力下进行二次施压定型, 再次放入管式炉中进行二次烧结, 最终得到复合材料。热压烧结法虽然操作简单,对设备要求也不是很高,但是金刚石和铜两相之间结合不强,热导率不高,很难满足目前对大功率器件的需求。

图2 热压烧结的简易示意图Fig.2 Simple schematic diagram of hot press sintering

2.2 高温高压法

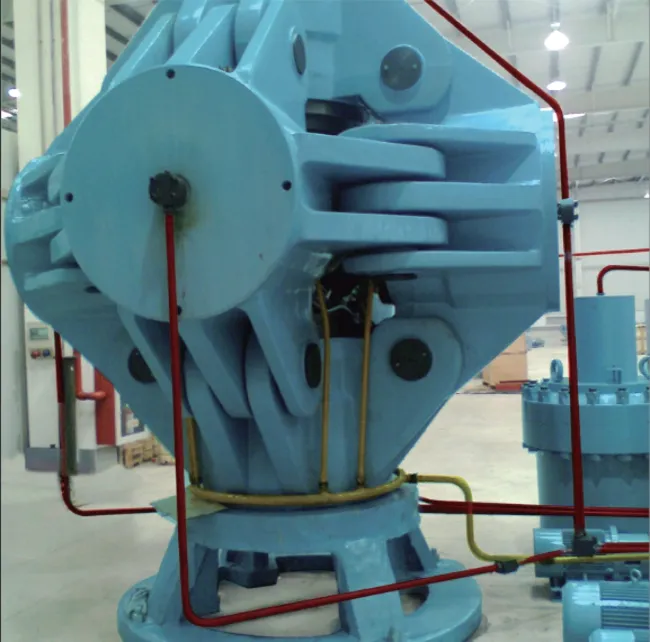

高温高压法主要依靠六面顶压机提供的高温高压对金刚石和铜进行烧结。所提供的高温达到了铜的熔点, 使得铜成为熔融状态, 另外由于金刚石的网格结构, 在高温高压的作用下, 熔融铜充分填充到金刚石网格结构周围, 形成了结合紧密的复合材料。He 等[7]采用高温高压法在铜中加入了锆(Zr), 形成Zr 质量含量为1% 的Cu-Zr 合金, 在1500 ℃、5 GPa 下与金刚石进行熔炼,制成的复合材料热导率为677 W/(m·K)。虽然高温高压法制备的复合材料致密度很高,导热性能好,但是它对模具的要求很高, 且难以制备尺寸较大的产品, 成本较高, 很难在工业上广泛应用。图3 为六面顶压机示意图。

图3 六面顶压机示意图Fig.3 Schematic diagram of a six-sided top press

2.3 放电等离子烧结法

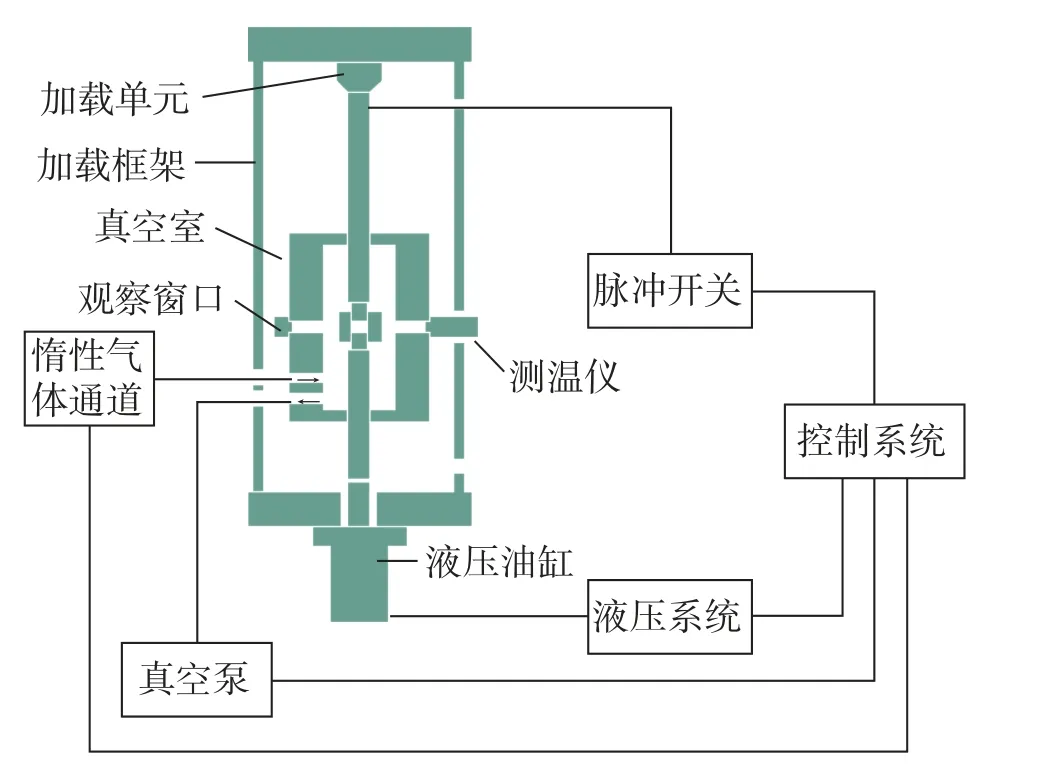

放电等离子烧结(spark plasma sintering,SPS)法是将金刚石和铜的混合粉末装入石墨模具中,利用脉冲电流产生火花放电温度对粉末进行均匀加热,同时在加热过程中施加一定的压力,实现快速烧结完成复合材料。它是一种新型、快速、高效的制备方法。Wang 等[8]先用气相沉积法在金刚石表面镀覆一层Ti,将包覆Ti 的金刚石颗粒与高纯度的铜颗粒混合球磨得到混合粉末, 用SPS 法在930 ℃、30 MPa 的条件下烧结制备,得到的层状复合材料的理论导热系数约为446 W/(m·K)。但是复合材料气孔较多, 缺陷明显。所以, 虽然SPS 法高效快速,但由于烧结的温度和压力相对较小,很难满足金刚石和铜的紧密结合,因此导热率不高。图4 为SPS 法的原理图。

图4 放电等离子烧结系统示意图Fig.4 Schematic diagram of the SPS system

2.4 熔体浸渗法

熔体浸渗顾名思义是将熔融态的金属基体渗入增强体中即金刚石颗粒的间隙中,然后冷却凝固制备复合材料。熔体浸渗法分为压力、无压浸渗2 种。压力、无压浸渗均通过高温使固态的铜达到熔点熔化。压力浸渗通过施加外来的压力使熔化的铜浸入金刚石的间隙中,无压浸渗则是依靠金刚石颗粒自身的毛细现象驱动熔融铜渗入。崔巍[9]先将金刚石中加入粘结剂进行压制,得到一定强度的金刚石预制体,接着将多孔预制体与铜合金放入真空压力熔渗炉中,加热至1100 ℃左右,保温30 min,再对熔融合金施加压力,使其渗入金刚石中,随后冷却脱模得到金刚石/铜复合材料。用这种方法制成的复合材料热导率均在446 W/(m·K)以上。

3 提高金刚石/铜复合材料性能的方法

3.1 金刚石的颗粒粒径、分布的体积分数

通过查找文献可知,采用不同粒径大小的金刚石颗粒混合比只采用1 种粒径的金刚石颗粒烧结制成的复合材料热导率更高[10-12]。Xie 等[13]采用不同尺寸的MBD-6 金刚石与熔融的Cr-Cu 合金在50 MPa 的压力下烧结。该方法制备了双峰金刚石颗粒增强铜基。值得一提的是,通过采用粒径比为10:1,体积分数为25%的二次金刚石,得到的最大导热系数为853 W/(m·K)。但金刚石的价格昂贵,且随着粒径的增大价格不断上升,为了能满足工业生产的需求,寻求最佳粒径的金刚石是目前研究的目标。

3.2 金刚石表面金属化和铜基体合金化

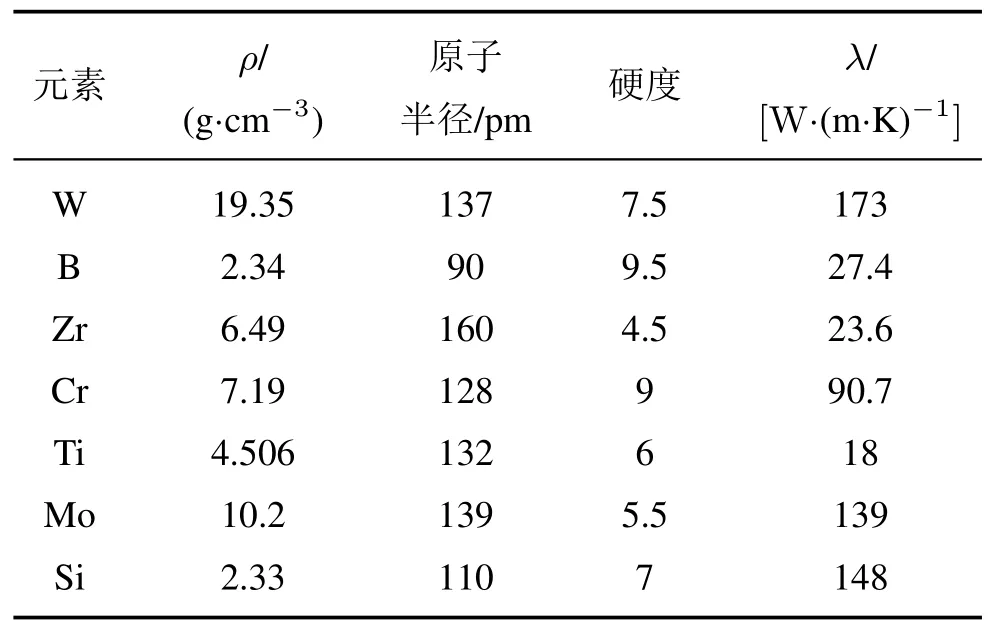

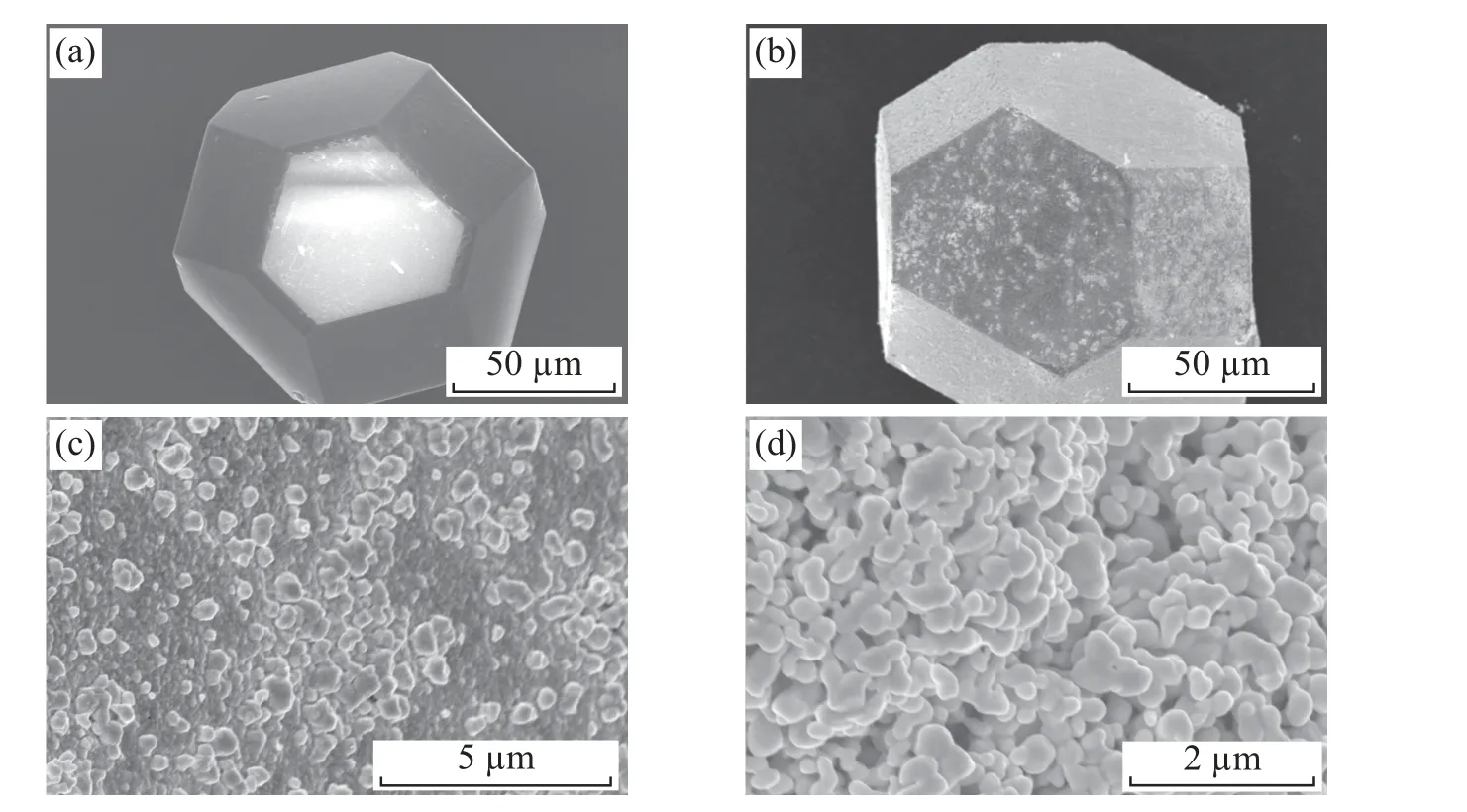

由于金刚石与铜的表面润湿性差, 无法实现致密结合。通常采用在金刚石表面镀覆一层金属, 如Mo、Cr、Zr、Ti、W 等。这些金属作为一个改性层,可以将金刚石和铜有效地结合起来。理想的界面改性层的厚度应该恰到好处,过薄会影响金刚石和铜的结合,过厚会使得复合材料的热导率下降。因此,界面改性层的微观结构的控制非常重要。表1 是常用界面改性层的性质参数[14]。目前界面改性层的制备有2 条路线:①金刚石表面金属化; ②铜基体合金化。金刚石表面金属化的主要方法为化学镀法[15-17]、磁控溅射法[18-21]、真空微蒸镀法[22-24]、盐浴法[25-26]等。表2 为这些方法的优缺点。图5为用SEM 观察到的纯金刚石(a)与磁控溅射镀W后(b)金刚石的表面形貌。金刚石购自湖南三责新材料科技有限公司,采用扫描电子显微镜对颗粒形貌进行表征,型号为日立S-4800。由图5 可见,磁控溅射后表面形貌还是有一定的区别。纯金刚石表面较光滑, 镀W 表面较粗糙。局部放大后, 表面镀W 的金刚石有团聚的颗粒如图5(c)、(d) 所示。Cu基体合金化是在Cu 中掺杂少量的其他活性金属元素, 同样可以改善界面润湿性, 优化界面结合。常用的方法为合金熔炼法和气体雾化法。合金熔炼法主要适用于液相浸渗, 操作简单; 气体雾化法主要适用于制备铜合金粉末, 需要通入高压气流, 成本较大。

表1 常用界面改性层的性质参数Tab.1 Property parameters of common interface modified layer

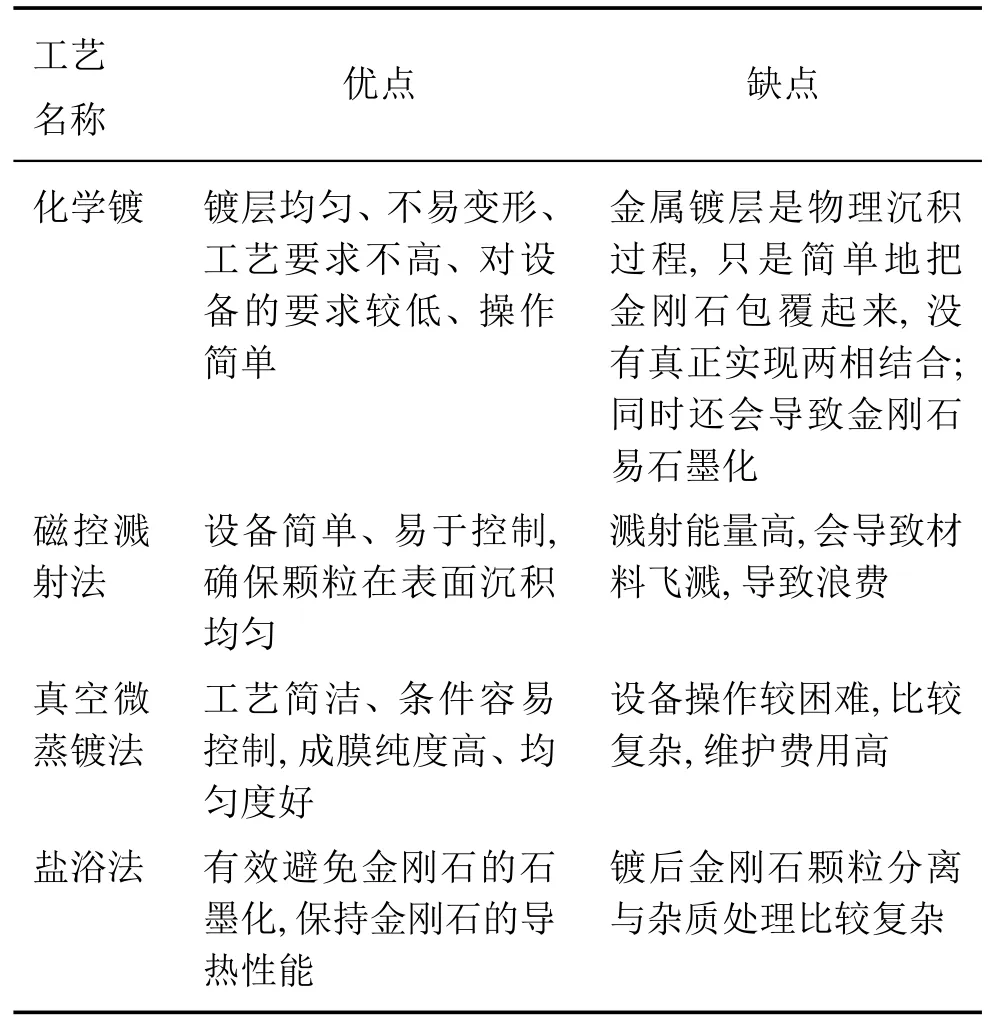

表2 常见金刚石表面金属化方法的优缺点Tab.2 Advantages and disadvantages of diamond surface metallization methods

图5 金刚石表面形貌对比图Fig.5 Comparison diagram of diamond surface morphology

除了以上几种常用的方法以外, 还有离子溅射法、粉末覆盖烧结法、溶胶凝胶法等。 综合考虑最终产品的要求与经济效益,通常选择最适合的方法来改善金刚石和铜之间的界面结合。同时,温度、压力、烧结时间等也是影响热导率的主要因素,只能通过不断地实验与探索才能寻找出最佳的制备条件,满足工艺要求。

4 结语

金刚石/铜复合材料具备高热导率、低热膨胀系数等良好的性能, 应对高速发展的电子信息产业、航天航空产业、国防科技事业具有广阔的应用前景。近年来这项材料的制备技术不断革新, 热导率普遍达到600 W/(m·K) 以上, 有的甚至达到了900 W/(m·K)以上。然而, 虽然工艺种类很多, 但是低成本的制备工艺很难满足目前的需求,高成本的制备工艺又很难应用到大规模的工业生产上。同时,对于电子封装而言,所需材料还需具备一定的形状,金刚石的硬度很高,为后续的二次加工带来了很大的难度。总之,金刚石铜复合材料的制备与工业化,是目前工业发展进程中一项具有深刻意义的工作。