一种由金属陶瓷单元构成的间隔装甲抗射流侵彻性能研究

2023-09-03徐正鹏高旭东董晓亮

徐正鹏,高旭东,董晓亮

(南京理工大学, 南京 210094)

0 引言

坦克目标车体侧面的呈现面积大,内部的关键部件种类和数量多,被弹药命中的概率高,是车辆防御系统重点保护的部位。坦克车体侧面装甲为坦克侧面提供防护,一般由侧裙板、履带间隙和车辆基体装甲3部分构成,侧裙板一般采用如夹布橡胶、陶瓷和凯夫拉等复合材料制成[1]。

聚能射流是打击坦克目标的主要毁伤元之一,射流侵彻坦克车体侧面装甲,本质上是侵彻由多种复合材料构成的间隔靶结构。由于侵彻过程中涉及到的材料效应和物理效应多,效应与效应之间相互影响,相互作用的机制比较复杂,难以通过相似模型完成射流对装甲的终点作用过程研究。

陶瓷材料能够在提高装甲的抗杆式穿甲弹侵彻性能的同时降低装甲的总质量[2-3]。在陶瓷材料抗射流侵彻机理方面,国内外学者同样开展了大量的研究工作。谭多望等[4]利用X光试验,研究了氧化铝陶瓷的抗弹性能,揭示了陶瓷对射流的干扰机制,建立了射流侵彻陶瓷材料的侵深计算模型。黄正祥等[5]研究了射流斜侵彻条件下,金属陶瓷复合装甲的抗弹性能。Mayseless等[6]研究了射流对低密度陶瓷的侵彻过程。Solve等[7]认为陶瓷材料垮塌会对射流产生磨蚀作用,干扰射流的稳定性。在抗穿甲弹方面,Florence[8]从动量守恒和能量守恒的角度出发,推导了刚性弹体侵彻陶瓷/金属复合靶板的弹道极限。 Kan等[9]结合数值仿真和试验,研究了小口径穿甲弹对不同厚度陶瓷靶的弹道极限,并分析了弹丸能量损失与陶瓷靶损伤面积的关系。包阔等[10]基于剩余穿深方法,研究了靶板配置、背板厚度及种类对陶瓷复合靶抗弹能力的影响。

在间隔靶研究方面,Vlasov[11]基于Whipple防护罩,研究了间隔靶对射流的作用效能。Horsfall等[12]针对间隔装甲的靶后破片开展了研究,研究结果表明,间隔装甲附加内衬能够有效减少射流靶后破片的数量。Liu Beibei等[13]研究了间隔装甲对聚能射流的干扰机制,并总结了可用于设计间隔装甲的解析公式。

基于以上研究成果中,金属陶瓷复合靶和间隔装甲表现出的抗弹优势和特性,本文设计了一种以氧化铝陶瓷为基,由金属陶瓷复合单元构成的间隔装甲结构,并开展了大口径聚能装药侵彻试验和仿真研究。通过研究探索了该新型装甲结构对射流的干扰机制和抗侵彻性能。

1 试验研究

1.1 装甲结构装甲及试验方法

由金属陶瓷复合单元构成的间隔装甲由3部分组成,分别是双层金属陶瓷复合靶板、空气间隔和基体装甲。金属陶瓷复合靶板用于提前引爆破甲战斗部,同时通过金属陶瓷复合效应发挥对射流的干扰作用。其中,2个陶瓷复合单元由装甲钢与氧化铝陶瓷交替组成。6 mm 616装甲钢作为整个复合装甲的面板,第3块12 mm 616装甲钢既作为第1个陶瓷复合单元的背板又作为第2个陶瓷复合单元的面板。法线方向上,空气间隔为600 mm。基体装甲由3块30 mm厚的装甲钢组成,装甲结构如图1所示。

图1 金属陶瓷复合单元/间隔装甲结构

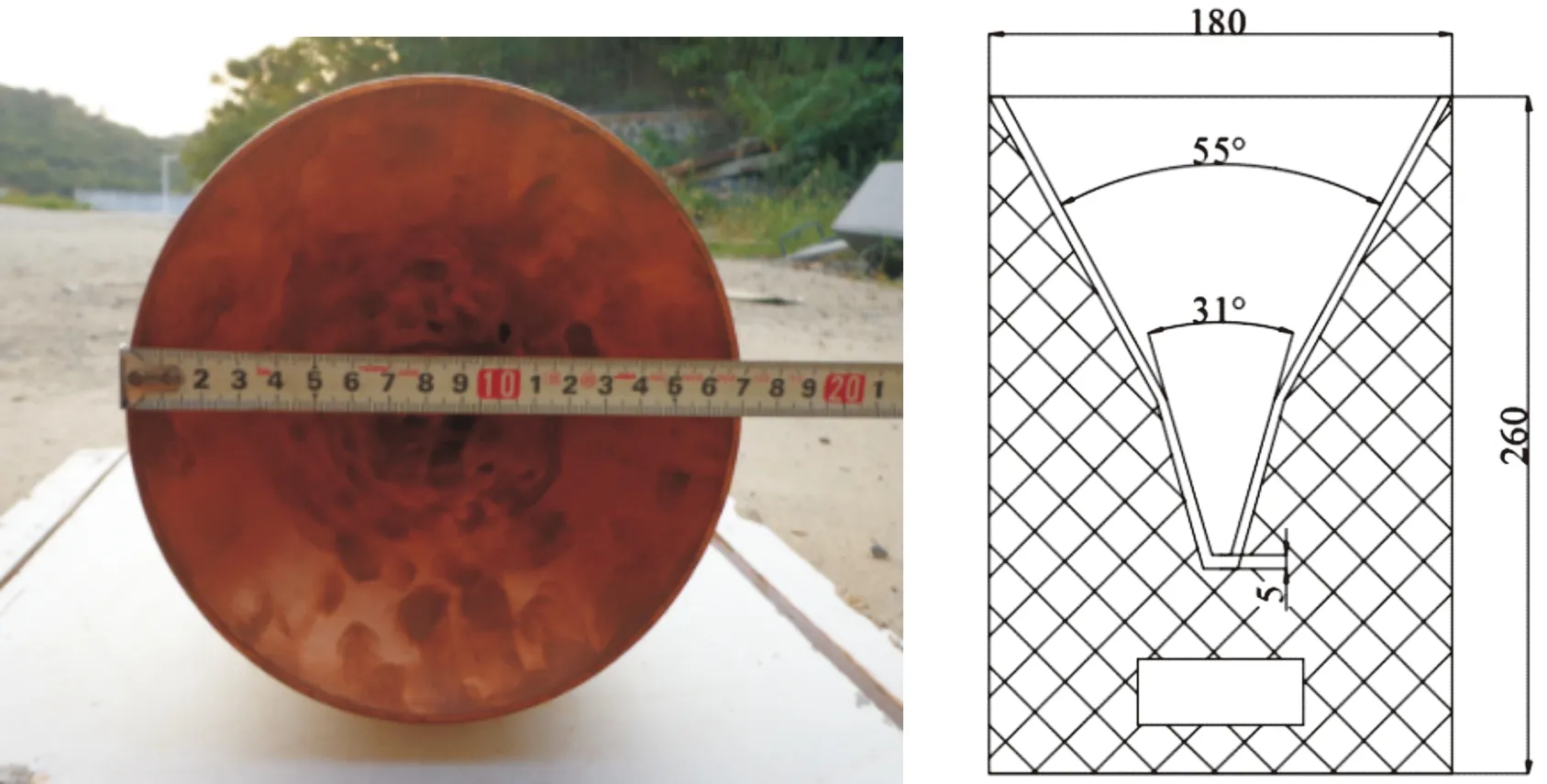

试验使用的无壳聚能装药口径为180 mm,药型罩的材料为紫铜,装药质量为5 kg,工作炸高为850 mm,如图2所示。

图2 180 mm无壳聚能装药

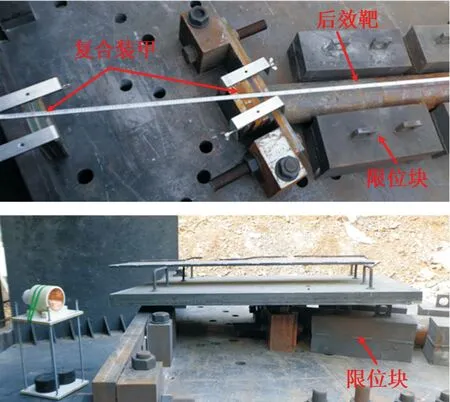

侵彻试验是在特制的试验台上完成的,间隔靶通过U型夹被固定在前后2个夹板上。后效靶由45钢钢锭和钢块组成,总长为1 640 mm,并通过挡板进行了轴向限位。为了防止试验后钢锭跌落,使用了4个250 kg的钢制限位块对后效靶侧面进行了约束。为了防止陶瓷破片飞溅,通过在靶板上方加盖钢板进行防护,如图3所示。

图3 复合装甲侵彻试验现场布置

1.2 试验结果分析

针对所设计的复合装甲结构,开展了180 mm聚能装药侵彻试验研究。根据靶板各单元层的损伤模式,分析了射流与装甲结构的相互作用机制。结合射流在后效鉴定靶上的侵彻深度,依据剩余穿深等效准则,获得试验条件下装甲结构的抗弹能力。

侵彻过程中,在射流撞击力和在冲击波的作用下,陶瓷单元被完全破坏,碎裂为细小的陶瓷颗粒,如图4所示。

图4 试验后的复合装甲

在金属陶瓷复合靶中,第1层金属单元破孔尺寸最大,随着单元层数的增加,金属板上破孔的尺寸逐渐变小,形状越来越规则,如图5和图6所示。

图5 第1层6 mm装甲钢面板破坏情况

图6 金属陶瓷复合单元中的两层装甲钢破坏情况

射流在6 mm装甲钢面板上形成了不规则的破孔,破孔形状呈“钥匙”型,面板发生了弯曲。侵彻过程中,破孔方向沿着射流斜侵彻的方向发展,并在低速段射流和杵体的作用下几何尺寸被扩大。同时,在射流局部冲击力的作用下,靶板穿孔处出现了破裂,导致面积发生了缺失。在被破坏的面板的孔壁上,没有观察到残留的射流材料,表明当孔径被扩大后,靶板与射流没有再发生接触。

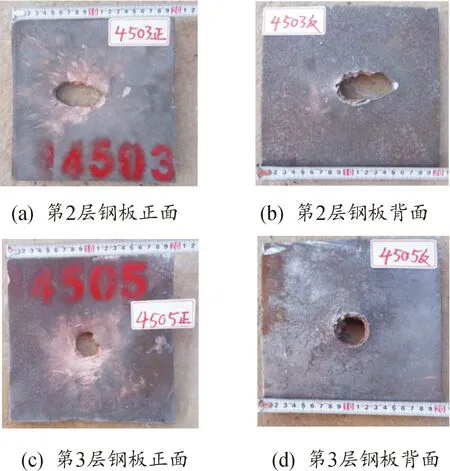

图6为金属陶瓷复合靶中2个装甲钢单元的破坏情况,第2层和第3层装甲钢单元的破孔形态分别呈椭圆型和圆形。第1层陶瓷复合单元中的背板在射流侵彻作用下,破孔的一侧装甲钢发生了断裂,断裂口处表现出装甲钢材料特有的光泽,如图6(b)所示。说明断裂后该局部没有再和射流发生接触。另一方面,射流在第2层单元背板上的孔形状相对规则,如图6中的(c)和(d),意味着第2层陶瓷对射流的产生的影响,在现象上不如第1层陶瓷明显。射流在第1层陶瓷复合单元12 mm背板上破孔直径约为26.9 mm,在第2层陶瓷复合单元12 mm背板上破孔的直径约为30.6 mm,破孔直径的差异表明与第2层单元相作用的射流直径更粗,此时的射流抗干扰的能力更强。

空气间隔后方第1块30 mm的装甲钢板表面破坏情况与其他两层钢板完全不同,靶面破孔形状不规则,同时有多次开坑的痕迹。相比于第1块装甲钢板,第2块和第3块钢板的破孔呈圆形,如图7所示。

图7 基体装甲3块30 mm装甲钢靶面破坏情况

第1块钢板靶面破孔的形态表明,射流穿透金属陶瓷复合单元和空气间隔后发生了断裂和飞散。由于飞散的射流颗粒不能穿透30 mm的装甲钢板,所以只能起到扩大孔径的作用,并且随着靶板厚度增加,破孔尺寸逐渐减小。

2 仿真研究

2.1 仿真模型

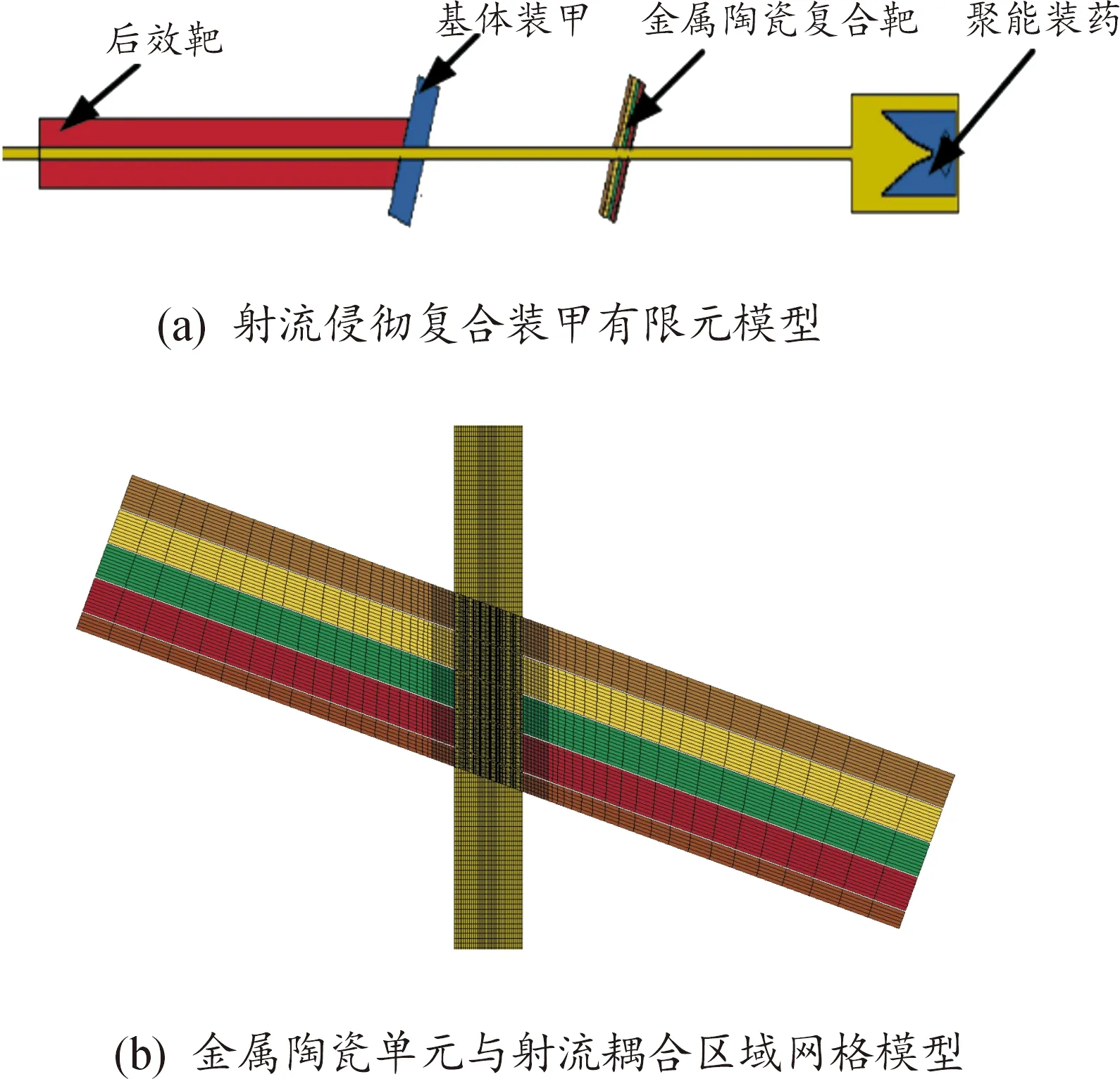

基于LS-DYNA构建180 mm聚能装药对金属陶瓷复合靶、基体装甲以及后效钢锭的侵彻仿真模型,通过数值仿真研究射流与复合装甲的终点作用过程,进一步探究金属陶瓷复合靶以及空气间隔与射流之间的相互作用机制。

仿真使用流固耦合算法(ALE)计算欧拉网格与拉格朗日网格的相互作用,保证欧拉域炸药、空气域、隔板和药型罩的四部分网格共节点,空气域边界为非反射边界,采用1/2模型进行计算,对称面采用滑移边界条件。仅对射流侵彻路径上的靶板网格进行加密,网格尺寸为0.065 cm×0.065 cm,非加密区网格的尺寸沿靶板边界逐渐变大,相邻网格之间网格尺寸的增幅不超过10%,有限元模型如图8所示。

图8 复合装甲有限元模型

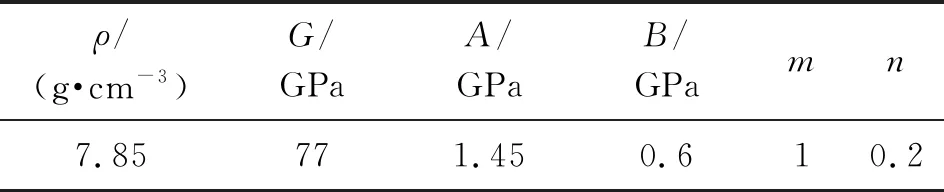

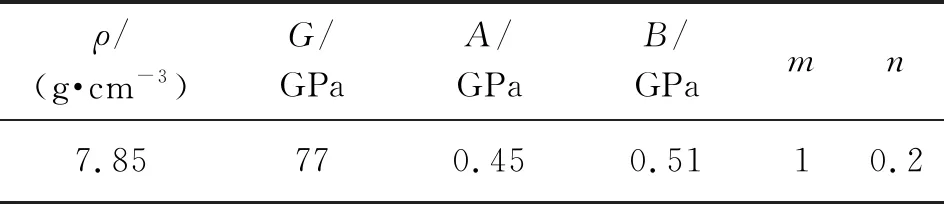

模型中药型罩、装甲钢和45钢使用带有断裂失效的Johnson-Cook材料模型,材料参数参考文献[14],如表1—表3所示。

表1 616材料模型参数

表2 45钢材料模型参数

表3 陶瓷氧化铝的模型材料参数

在用Johnson-Cook模型定义材料时,同时要考虑材料的Gruneisen状态方程,该状态方程可以用2种方法来确定压力和体积之间的关系,从而确定材料是压缩状态还是扩张状态。炸药类型为8701,材料模型参考文献[15]。

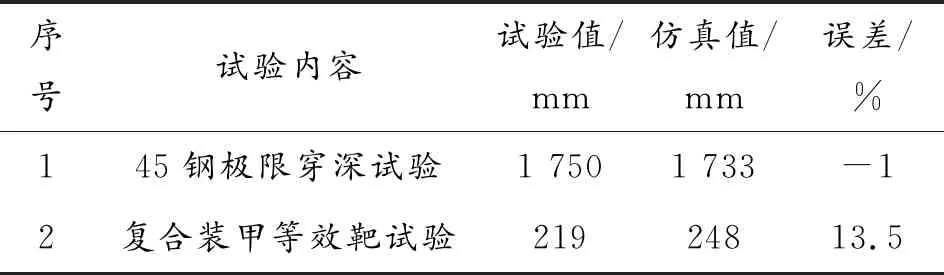

2.2 仿真模型试验验证

极限侵彻威力试验表明,聚能装药对45钢的极限侵彻能力为1 750 mm;在20°着角工况下,侵彻复合装甲结构后效鉴定靶上的剩余穿深为1 531 mm。根据剩余穿深等效准则,复合装甲等效为45钢厚度约为219 mm,仿真结果误差为13.5%,基本满足工程应用要求,如表4所示。

表4 复合装甲防护系数

表4 仿真与试验结果对比

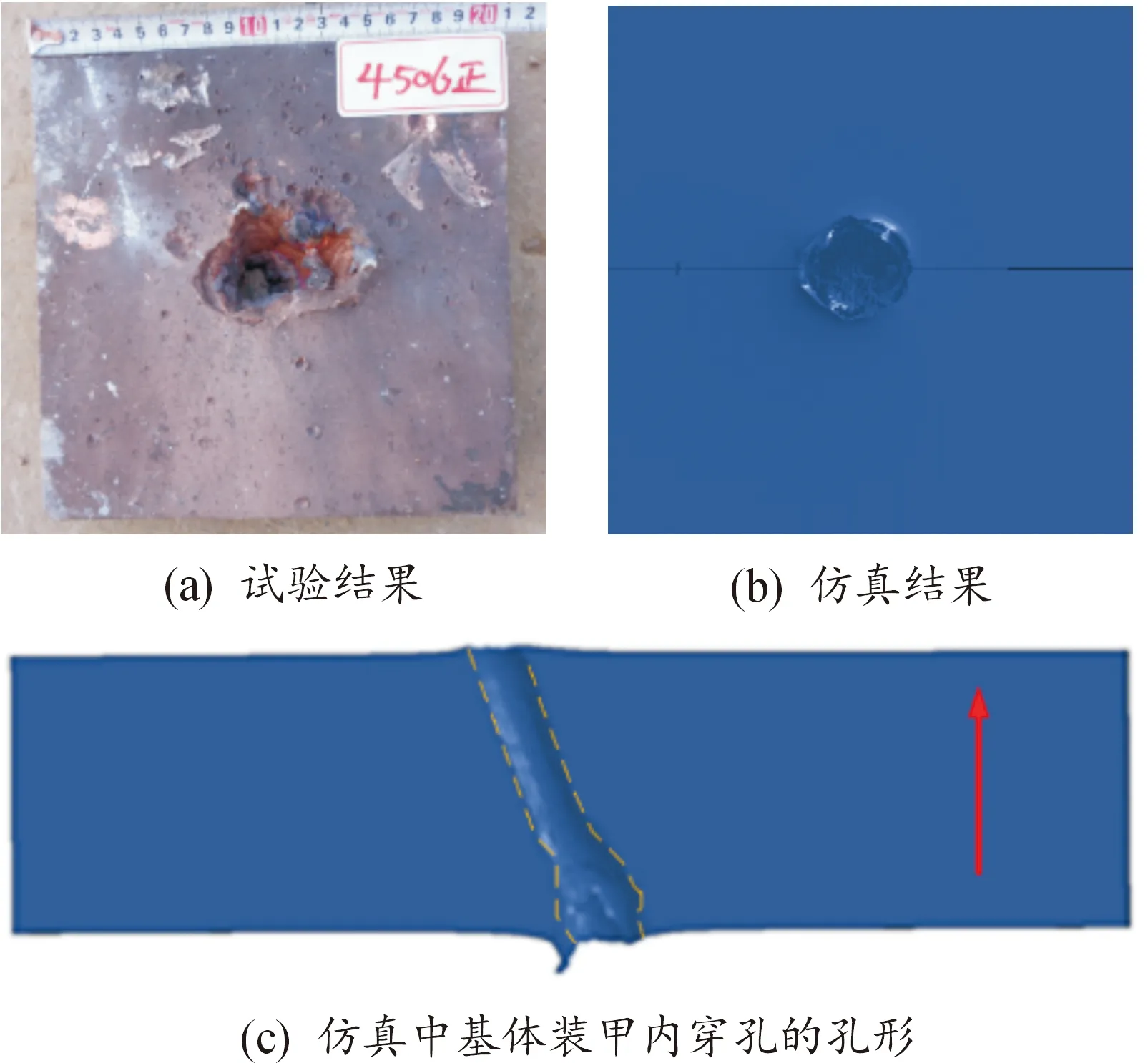

试验中靶面破孔的特征为:表面破孔整体上呈椭圆形,随着侵彻深度的增加,孔壁直径越来越小,在靶板的背面只形成了一个通孔,与仿真中靶面的破坏现象基本吻合,如图9所示。说明仿真模型能够用于研究侵彻过程中复合装甲对射流的响应。

图9 试验和仿真中基体装甲的破坏形式

2.3 斜侵彻对抗弹能力影响

从起爆时刻开始计时,射流头部在124 μs与面板发生接触,此时射流头部的速度为9 651 m/s。射流穿透第1层陶瓷复合单元后,细长的头部射流受到了侵蚀,速度下降到了9 233 m/s,此时射流在第1层复合单元背板表面形成的破孔的直径为12.3 mm。在140 μs时刻,射流穿透了金属陶瓷靶,此时射流的头部速度下降至8 969 m/s,射流在第2层复合单元背板上的破孔的尺寸为17.1 mm。仿真结果显示,与第1层陶瓷复合单元作用的射流速度高,直径小;与第2层陶瓷复合单元作用的射流速度相对较低,但射流更粗,如图10所示。随着求解时间的延长,在低速段射流的作用下,破孔尺寸逐渐扩大,在712 μs,复合单元中2个背板上的破孔的尺寸为20.6 mm和20.5 mm,与试验中出现的现象吻合。

图10 射流侵彻陶瓷复合靶

射流穿透金属陶瓷靶后,受到干扰的射流对基体装甲的表面造成了破坏,留下形状不规则的破孔和散坑。仿真结果显示,基体装甲靶面的破坏形式主要与以下2个方面的因素有关:

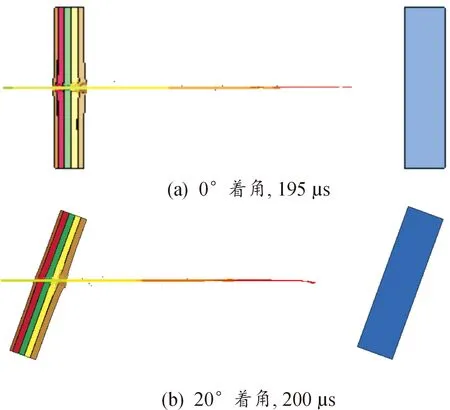

1) 射流侵彻金属陶瓷复合靶的过程中,陶瓷复合单元使射流受到了不对称作用力,导致穿透后的射流头部发生了弯曲。图11显示了射流在0°正侵彻和20°斜侵彻条件下,穿透陶瓷复合单元后出现的射流头部弯曲的现象。对比发现,在正侵彻条件下,射流头部的弹道在与基体装甲靶面接触之前没有发生明显的改变。斜侵彻时,穿透金属陶瓷复合靶后,射流头部发生了明显的弯曲。侵彻过程中,射流头部与装甲钢孔壁没有发生接触。因此,导致射流在20°着角下发生弯曲的主要原因是射流受到了不对称作用力的影响。

图11 0°和20°两种着角下穿透金属陶瓷复合靶后的射流形态

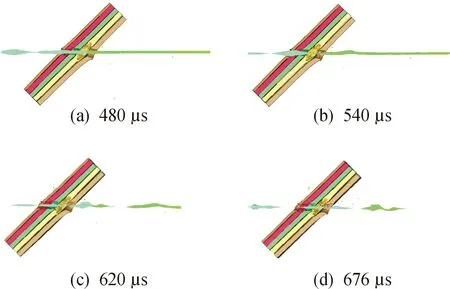

2) 射流在空气间隔中飞行时,陶瓷复合单元中的装甲钢孔壁与低速段射流发生了碰撞,并产生了切割作用,导致射流进一步发生弯曲和飞散。对于高速段射流,射流速度梯度大,直径小于靠近靶面一侧穿孔的孔径,无法与孔壁发生碰撞,不会出现失稳和弯曲现象,如图12(a)所示。对于低速段射流和杵体,射流直径大,并且靠近靶面一侧的穿孔的孔径小于射流的直径,射流与陶瓷复合单元中的装甲钢板孔壁会发生碰撞,导致射流的边缘被切割,使射流发生弯曲并飞散,如图12(d)所示。

图12 45°着角条件下射流与金属陶瓷复合靶相互作用

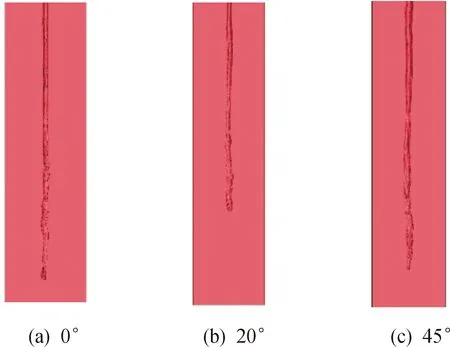

通过仿真模拟0°、10°、20°、30°和45° 等5个着角条件下,射流侵彻复合装甲及其后效靶的终点作用过程。仿真结果表明:当着角为0°时,射流未发生弯曲和飞散,侵彻过程中弹道稳定。随着着角增加到10°和20°,射流穿透侧裙板后,逐渐出现了弯曲和飞散现象,但现象并不明显。当着角增加至30°和45°时,射流出现了明显的弯曲和飞散现象,其中45°时最明显,如图13所示。

图13 侵彻过程末期不同着角下射流的形态

飞散的射流粒子将扩大基体装甲靶面的孔径,并在靶面上形成散坑。受到侧向干扰的射流在飞行过程中失稳现象越来越明显,与后效靶中的孔壁发生碰撞使得能量和速度被进一步消耗,促进了射流在侵彻界面上堆积,影响了射流的剩余侵彻能力。仿真中,不同着角下后效靶孔洞形态上的差异体现了这一效应,当射流着角为0°时,后效靶上的孔洞沿侵彻方向变化均匀,仅在弹道终点出现了偏离,如图14(a)中所示。当着角为20°和45°时,除了在弹道的终点以外,孔洞均出现了不同程度的弯曲和偏离靶板中线的现象,如图14中(b)和(c)所示。

图14 侵彻末期射流在45钢中的弹道变化

侵彻路径的长度随射流着角以正割函数规律变化,在0°~45°时,侵彻路径的长度随着角的增加而增加。根据正割函数关系,0°和10°两种工况下,射流在复合装甲上的侵彻路径的长度基本相同,加之陶瓷复合单元的倾角效应在小着角条件下表现不明显[9],因此射流在穿透金属陶瓷复合靶时损失的能量接近。着角增加至30°和45°,侵彻路径的长度发生了明显的改变,射流的总的动能损失开始拉开差距,并在45°时达到最大,如图15所示。

图15 不同着角下射流动能与时间的关系

射流穿透陶瓷复合靶和空气间隔后,继续侵彻基体装甲钢,根据后处理软件读取出射流动能的变化过程,5种着角条件下,射流的动能分别损失了87、85、111、129、124 kJ,均小于侵彻陶瓷靶时射流被消耗的动能,说明两层陶瓷复合单元对射流起到了阻滞作用。从耗能的角度上分析,第1层金属陶瓷复合靶具有和基体装甲同等的效力。

2.4 防护系数分析

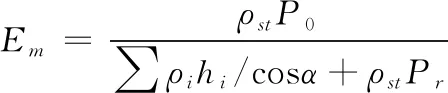

根据剩余穿深等效准则,获得了射流在0°、10°、20°、30°和45°等5种典型着角工况下复合装甲的等效靶厚度。并根据文献[16]中的式(1)和式(2)计算出装甲的质量防护系数和空间防护系数

(1)

(2)

其中:P0为180 mm战斗部的极限穿深;Pr为不同着角下,射流在后效靶上的剩余穿深;ρi为各单元层的密度;hi为各单元层的厚度;α为射流着角。计算结果如表4所示。

防护系数计算结果表明,整体上复合装甲的质量防护系数随着射流着角的增加而增大,着角从0°增加至45°,质量防护系数从1.03增加至1.16,提高了12.6%。表明单位质量的复合装甲等价能力逐渐增强,复合装甲的效能越来越明显。另一方面,随着射流着角的增加,总体上来看,装甲的空间防护系数逐渐减小,从0°~45°,复合装甲空间防护系数从9.46减小至4.05,下降了57.2%。说明复合装甲与后效靶之间的等价侵彻深度比越来越大,随着射流着角的增加,装甲的抗射流侵彻能力越来越强。在45°时,复合装甲的等效靶厚度为432 mm,相当于试验用180 mm口径聚能装药极限侵彻威力的1/4,具有较强的抗弹能力。

3 结论

基于180 mm口径聚能装药,针对双层金属陶瓷复合侧裙板开展了侵彻试验和仿真研究,研究结果表明:

1) 由616装甲钢和氧化铝陶瓷构成的金属陶瓷复合靶,在斜侵彻条件下,能够强化侵彻过程中射流头部受到的不对称作用力,使射流头部发生弯曲,降低射流的侵彻性能。

2) 金属陶瓷复合靶中的装甲钢在斜侵彻时能够起到切割射流的作用,使射流的弹道变得不稳定,促进射流在侵彻后效靶时发生堆积,进一步降低后效穿深。

3) 由金属陶瓷复合单元构成的间隔靶其防护效能对射流着角敏感,斜侵彻条件下,相比于均质装甲,陶瓷复合结构的质量防护系数能够增长12.6%。从等效靶的厚度来看,陶瓷复合结构的抗弹能力最大可等效为弹药极限侵彻威力的1/4。