爬升式摇头杆在缆索起重机大型贝雷片塔架安拆中的应用

2023-09-02陈华勇

陈华勇

福建标驰吊装工程有限公司 漳州 363601

0 引言

缆索起重机(以下简称缆机)[1]由塔架(含索鞍)、缆风索、L 缆索系统、塔架基础与锚碇、卷扬机布置、自动化系统、跑车与吊具等部分组成,其中塔架作为主要受力构件,对其结构的设计及优化不仅有利于减小材质用量,更方便安拆施工及运输。塔架常见的结构由万能杆件、钢管塔及大型贝雷片拼装组成,其中大型贝雷片由于安拆及运输方便而常被用于缆机塔架,塔架常用汽车起重机、履带起重机或塔式起重机辅助安拆,但这些辅助起重设备费用较高,工效低,性价比不高。为了寻求合适可替代方案,本文研制出一种爬升式摇头杆,可用于辅助大型贝雷片塔架安拆。

1 大型贝雷片塔架结构形式[2]

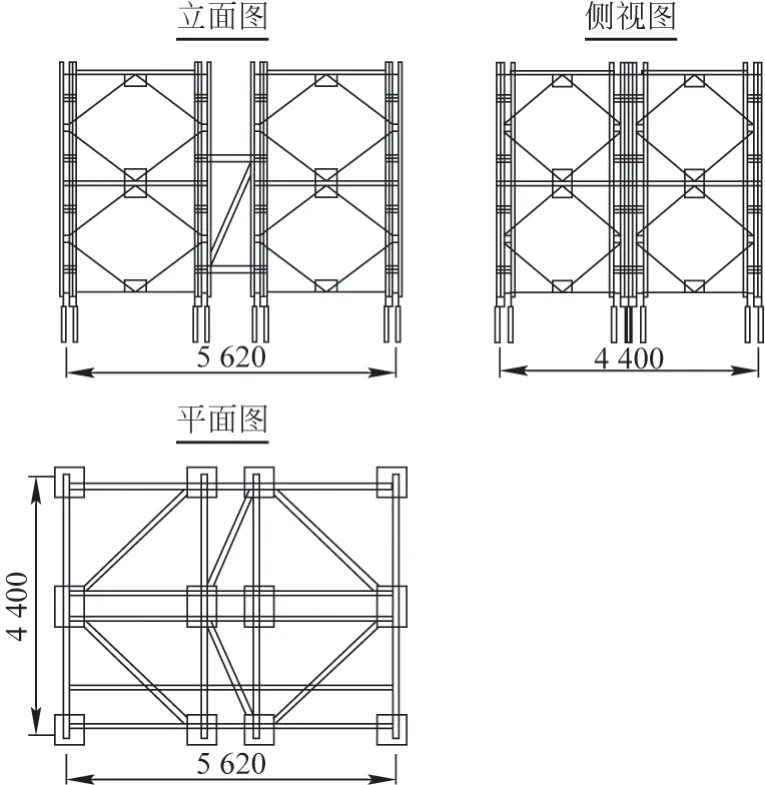

如图1、图2 所示,缆机塔架的结构形式由主塔及中横梁采用大型贝雷片(4 m×2.14 m)拼装而成,主塔塔身采用16 片大型贝雷片组成格构式,主塔设置2道横梁,中横梁采用4 片大型贝雷片,顶横梁采用型钢焊接而成。北岸塔高为101.8 m,南岸塔高为105.8 m,索鞍横向布置在主拱肋中心线上,塔间中心间距为28.7 m,主塔构造中的大型贝雷片标准节段每节段高4 m,贝雷材质Q345B,贝雷主弦杆接头采用Φ58 mm 贝雷销连接,贝雷销材质为Cr40,抗剪强度[τ]=400 MPa。

图1 塔架结构图

图2 塔架节段标准布置

2 爬升式摇头杆结构形式

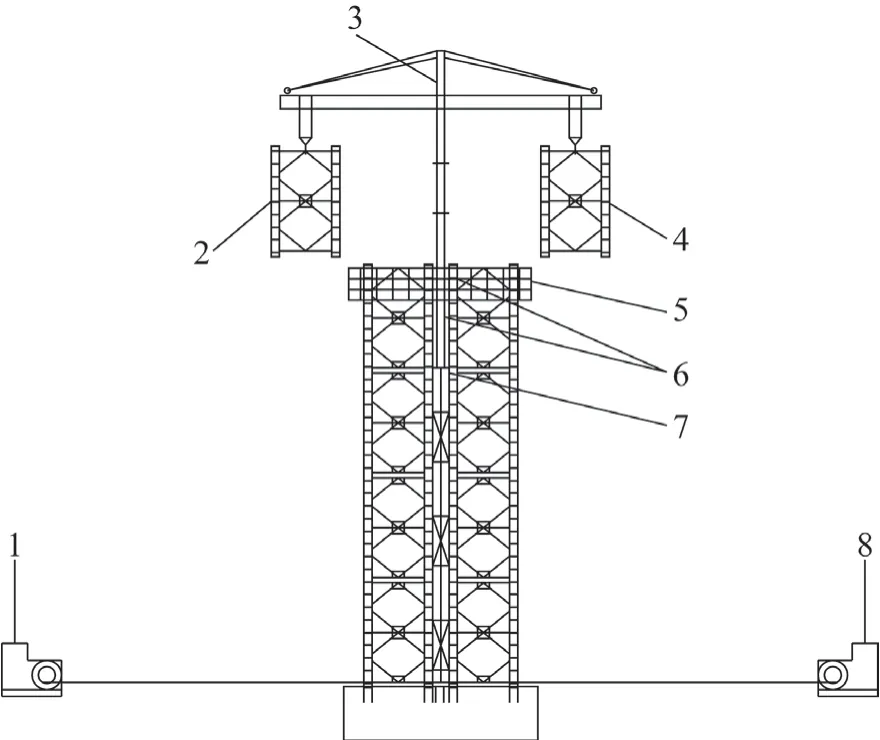

爬升式摇头杆[3]由主杆、主梁、拉杆、起升系统、牵引系统、附着等组成,额定起重量为3 t,摇头杆主杆为Φ325 mm×20 mm 无缝管,主梁为2 根Ⅰ32a,连接销轴的直径为Φ50 mm,设有2 套附着和1 个支承底盘。摇头杆主梁两端按3 t 吊重设计,实际最大吊重为2.2 t。起重索为Φ19.5 mm 钢丝绳,横移小车牵引[4]采用1 t 电动葫芦,牵引采用Φ13 mm 二倍率钢丝绳。其结构如图3 所示。

图3 爬升式摇头杆示意图

2.1 起升原理

5 t 卷扬机起重索为Φ19.5 mm 出绳,经塔底转向轮转向至塔顶转向轮,后到达主梁端头的2 个转向轮,进入起升小车,并顺绕于吊具,为二倍率钢丝绳起升,最后固定于主梁下方且靠近主杆处锚固点(见图3),通过卷扬机正反转实现吊具上升下降。

2.2 牵引原理

牵引索为Φ13 mm 钢丝绳,缠绕电动葫芦3 ~4 圈后一端经主梁端头转向轮捆绑于行走小车前端,另一端捆绑于行走小车后端形成闭环,通过电动葫芦正反转实现驱动起吊小车前进后退。

3 爬升式摇头杆安拆塔架施工工艺

3.1 施工前准备

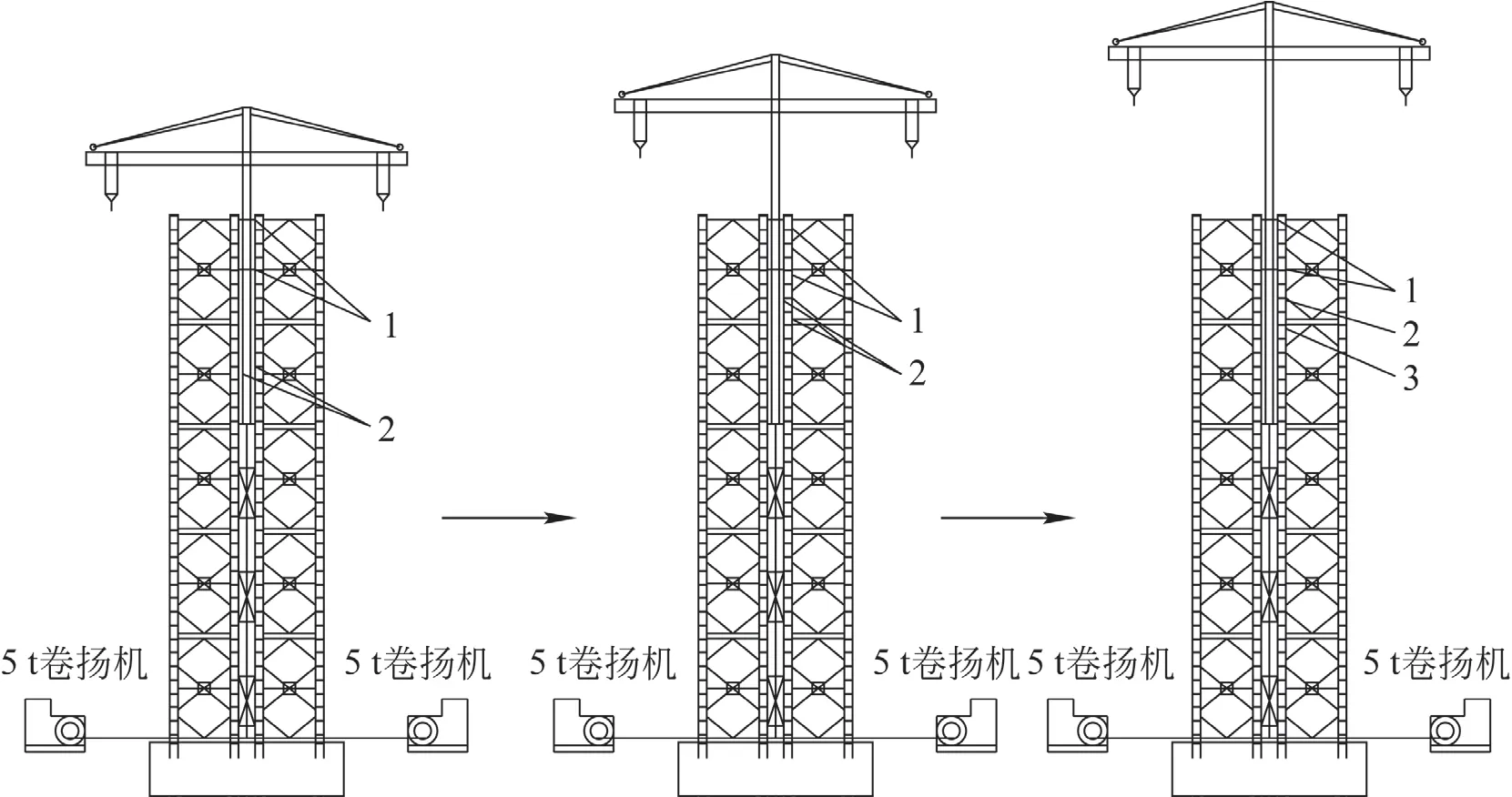

图4 为爬升式摇头杆安装主塔构件示意图。在施工前,应对参加吊装作业的全体人员做全面的技术交底,列出详细的组织安排,做到分工明确、职责到位;有专人统一指挥,因各操作点距离较远,操作点、上端调试点和测量观测点均应配备有对讲机或其他可靠的通信工具;仔细核对爬升式摇头杆的设备是否已全部到位,并验收合格后方可投入使用;卷扬机底部4 片装拼装场地、塔架基础及缆风锚碇等均已准备就绪;底部准备1 台25 t 汽车起重机,用于大型贝雷片的拼装。

图4 爬升式摇头杆安装主塔构件示意图

3.2 塔架底部4 节安装

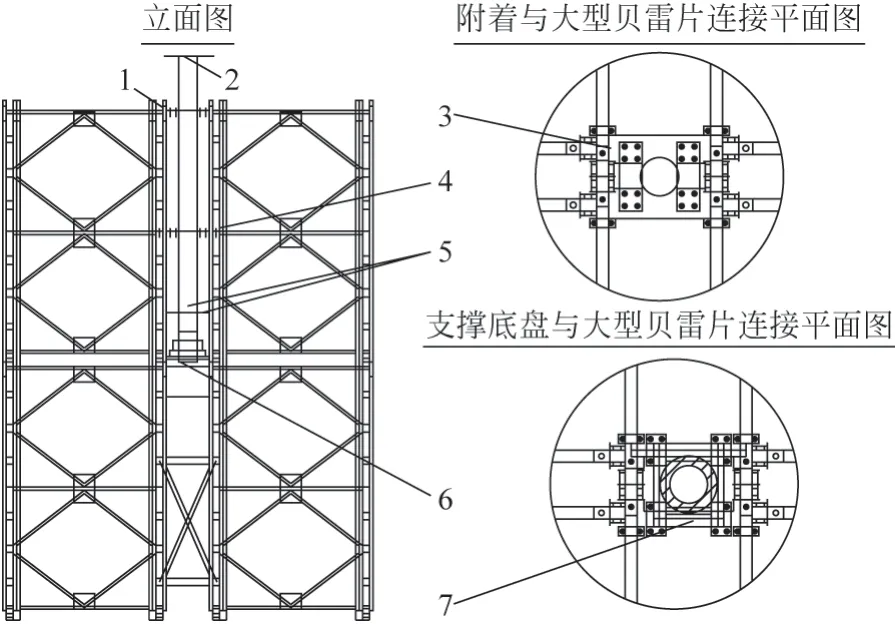

由25 t 汽车起重机负责安装底部的4 节主塔。在主塔基础后场地内进行贝雷片组装,采用汽车起重机将4片贝雷片依次通过销轴拼接为口形小构件,检验后放置在存放场进行主塔组装,如图5 所示。

图5 主杆与贝雷主塔连接构造图

在拼装第一节时,先将底节主塔拼装4 个口字结构,并将其吊至基础上方的准确位置,然后用水平及竖向支撑架将16 组贝雷桁架连接成整体,再用水准仪和经纬仪测量主塔的垂直度和标高;采用手摇千斤顶调整主塔标高,要求平面位置偏差在10 mm 以内,主塔垂直度在4 m 高范围内不大于2 mm,再用垫块及临时钢板材料将整个标准节定位牢固,将贝雷销及连接耳板套在贝雷主弦杆的销孔内;最后,将耳板与基础预埋板进行焊接,焊接完成后割除临时固定的垫块及钢板。

第1 节主塔安装完成后,将移动操作平台安装在塔身上作为主塔拼装人员的施工平台,每安装一层主塔,即用25 t 汽车起重机起吊将移动操作平台提升一层,同理安装其余3 节主塔。

3.3 爬升式摇头杆安装

摇头杆安装由25 t 汽车起重机协助吊装。爬升式摇头杆安装流程为:1)安装主杆与附着;2)安装摇头杆主梁,主梁与主杆通过销轴连接;再安装杆帽头,杆帽头与主杆采用销轴连接;3)安装拉杆,拉杆与杆帽头和主梁间亦采用销轴连接;4)安装起重小车与横移电动葫芦;5)安装吊具与起重钢丝绳。

爬升式摇头杆安装完成后,在正式安装塔架前需对其进行试吊试验,试吊荷载按1.2 倍进行,先进行单边试吊,再在两端各加载1.2 倍设计荷载(3.6 t)进行试吊。试验分50%、100%、120%等3 级进行载荷试验,分别上下塔架1 次、往复横移小车1 次、旋转主杆1 次。

本试验试吊的目的是检验两侧起吊小车在 1.2P动载作用下的牵引能力(如牵引力大小、牵引速度、牵引系统的制动性能等);检验两侧起吊小车在 1.2P动载作用下的起重能力(如起重力大小、起升速度、起升系统的制动性能等);检验在 1.2P 荷载作用下摇头杆等结构的受力状态;重载下的吊具、轴销、转向轮等结构的连接件受力观察。

3.4 塔架安装

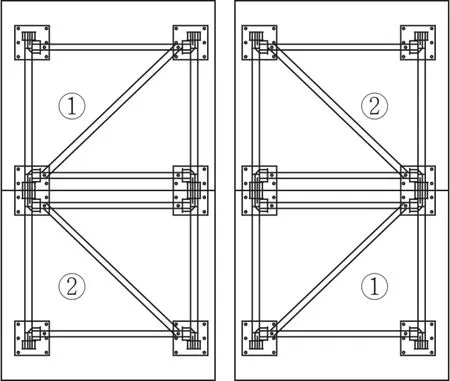

如图6 所示,爬升式摇头杆安装完成后,塔身分4块进行拼装。一次吊装塔身对角线方向的2 块同时安装,单块质量为2.2 t,3 t 爬升式摇头杆能满足吊装质量的要求。

图6 爬升式摇头杆单层主塔构件安装顺序图

对称起吊构件至安装高度后,取掉附着环板与爬升式摇头杆间的嵌紧锲块,2 个1 t 手拉葫芦对称手拉摇头杆底部旋转传力杆,使待安构件位于安装位置对角线上,开启主梁上的横移牵引电动葫芦,将起吊小车移动至安装位置正上方,然后缓慢放下吊钩,人工辅助导向使大型贝雷片阳头落入已安大型贝雷片的阴头中,最后穿插敲打贝雷销至销孔中,并安装好保险插销。

大型贝雷片安装完成后,再安装塔间平面与竖向支撑架,安装完成后,通过4 个5 t 葫芦交替提升摇头杆,摇头杆提升到位。

在拼装过程中,主塔高度每隔50 m 安装一道临时缆风,主塔4 个角落前后左右安装8 根Φ24 钢丝绳缆风绳,以确保主塔拼装时的稳定性。首先,利用起吊小车或爬升式摇头杆将缆风索一绳头提升主塔缆风索安装位置,利用绳夹将该绳头绑扎于主塔一侧主弦杆(在捆绑处增加槽钢内木方及保护垫,尤其是直角拐弯处);另一端人工穿过转向轮后进入卷扬机,先用卷扬机拽拉缆风索但不收紧,以减少手拉葫芦收紧更换次数。临时打梢临时缆风索,将卷扬机绳子放出,经转向轮反向用绳夹临时固定在缆风索上,并在绳端制作简易索扣,用千斤头制成索扣也绑定在缆风索上方,缆风索与千斤头索扣之间用手拉葫芦连接,手拉葫芦拉紧使2 个索扣初步受力,解除缆风索转向轮处的绳夹,将卷扬机粗调改为手拉葫芦微调,通过手拉葫芦收紧实现缆风索收紧;同理,安装另外3 侧缆风索。手拉葫芦对称微调主塔前后或左右主塔偏移,调整过程中时时观测主塔垂直度。将此绳头至缆风绳初张力以50 kN 进行控制,在缆风绳张拉过程中,由测量人员对已拼主塔的垂直度进行观测,保证缆风索安装完成后主塔垂直度在H/1 000 内,塔顶偏位在20 mm 以内。与此同时,经测量检查并作调整后对先期拼装的部分各节点的连接螺栓进行拼装过程的全面检查、补拧,以消除主塔因拼装而产生过大变形,并将结构的非弹性变形降低到最低限度。贝雷桁架杆件均为同一工装加工制作,且贝雷销与销孔为紧密配合,只要塔底标准节拼装精度严格控制,上部塔身结构的垂直度通过缆风索调整便能得以保证。

3.5 摇头杆爬升

如图7 所示,摇头杆的爬升首先将交替将2 主杆附着上移至顶层贝雷架上;在顶层贝雷片上挂设2 个5 t手拉葫芦,链条底部用卡环连接主杆底部2 耳板提升孔,将附着环板内的嵌紧锲块取掉,使主杆与附着环板间有5 mm 间隙;然后开始拉收手拉葫芦提升摇头杆,链条长度为3 m,提升2 m 后在摇头杆上另挂2 个5 t 手拉葫芦,将先前的5 t 葫芦取掉;再次拉收手拉葫芦提升摇头杆,收到主杆底部约高于支承底盘;最后将摇头杆支承底盘从下层上移一层大型贝雷片,放松手拉葫芦使主杆底端落入支承底盘,最后取掉手拉葫芦,将附着间的嵌紧锲块安装好,进行下一节段的吊装。

图7 爬升式摇头杆爬升图示

3.6 摇头杆拆除

爬升式摇头辅助大型贝雷片塔架至安装高度,安装塔顶索鞍及跑车临时搁置平台,缆机设备安装完毕,无需拆除。待缆机施工完毕,利用摇头杆对大型贝雷片塔架进行拆除,塔架拆除施工工艺与安装工艺相反,不再赘述。待塔架下降至地下4 节,利用25 t 汽车起重机辅助拆除爬升式摇头杆及底下4 节大型贝雷片。

3.7 塔架安拆安全注意事项

1)塔架安拆时风速不大于六级,否则应停止安拆。

2)参加塔架安拆的操作人员应熟悉塔架及爬升式摇头杆的结构、性能及其施工工艺、使用说明书的各项有关要求,操作要领与安全规程。

3)在塔架安拆前,应认真检查机械设备、电气设备及安全保护装置。

4)在施工时,必须设专人指挥,各位置的操作人员必须听从指挥,不得擅自进行起吊和其他作业;发出紧急停车信号后,操作人员均应立即停车。

5)起吊、牵引操作人员必须在确认指挥信号后方可进行操作,操作前应先鸣铃或发出信号。

6)所有参加安拆的操作人员必须是将来参加正式吊装的操作人员,在正式吊装过程中不得随意变动操作人员。

7)起吊重物下严禁站人;其他施工设备远离起吊范围应不小于10 m。

8)禁止高空抛物,施工工具收好,不得随意丢放。

9)起吊时应起落平稳,严禁斜拉、斜吊或超载起吊;六级以上大风严禁起吊;严禁吊送人员。

10)工作完毕后,应卷扬机切断电源,并对电源闸刀盒加锁。

4 爬升式摇头杆验算[5]

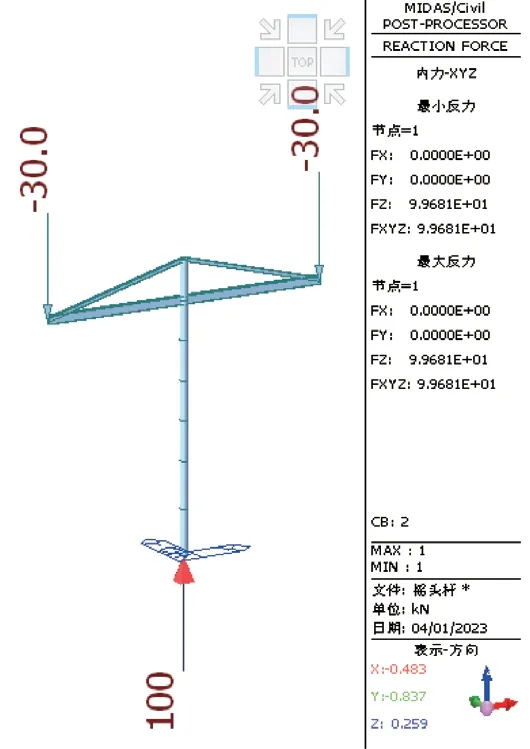

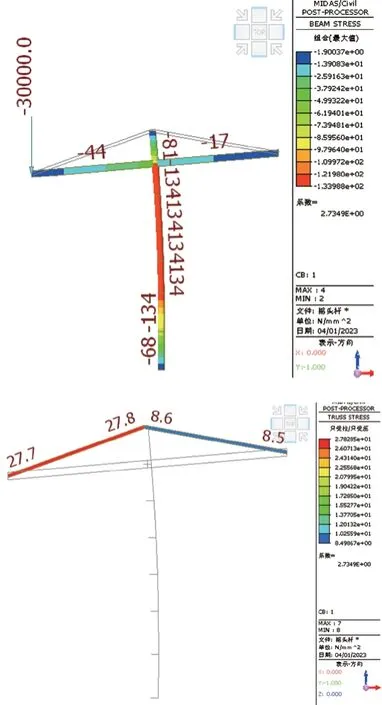

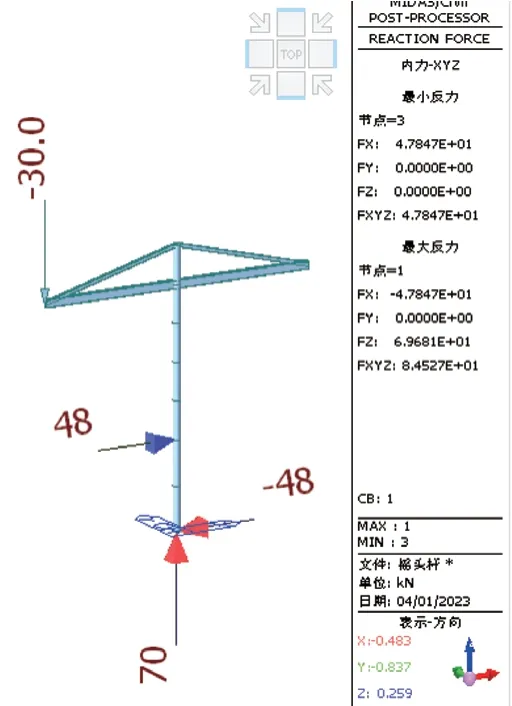

采用Midas/Civil 软件建立爬升式摇头杆受力模型,其中主杆与主梁采用梁单元,主杆在底部固接处理,拉杆采用桁架单元。

1)工况1

摇头杆两端对称吊额定吊重物为3 t,由图8 ~图10 可知,摇头杆受最大应力为33 MPa <[σ]=170 MPa,满足要求;最大支反力为100 kN,摇头杆支承底盘承受100 kN 的竖向荷载,由2 条2 拼匚10 槽钢承受,单条2 拼匚10 承受的最大弯矩为M=0.3×25 =7.5 kN·m,2 拼匚10 的抗弯模量为W=65 600 mm3,弯曲应力为σ=7.5×1 000 000/65 600 =114 MPa <160 MPa,满足要求。一阶失稳模态系数K1=15.4 >4,满足要求。

图8 摇头杆两端对称吊重物时应力图(最大33 MPa)

图9 摇头杆两端对称吊重物时支反力图(最大100 kN)

图10 摇头杆两端对称吊重物时失稳模态图(K1 =15.4 >4)

2)工况2

摇头杆偏载吊额定吊重物为3 t,由图11 ~图13 可知,摇头杆受最大应力为134 MPa <[σ]=170 MPa,满足要求;最大竖直反力为70 kN <100 kN(工况1),摇头杆支承底盘的2 条2 拼匚10 槽钢受力满足要求,不再赘述。

图11 摇头杆偏载吊重物时应力图(最大134 MPa)

图12 摇头杆偏载吊重物时支反力图(竖向最大70 kN,横向最大48 kN)

图13 摇头杆偏载吊重物时失稳模态图(K1 =20 >4)

最大水平反力为48 kN,由附着提供6 颗M22 螺栓的抗剪力承受,共能承受的剪力Q=6×140×380 N =319 200 N =319 kN >48 kN,满足要求。一阶失稳模态系数K1=20 >4,满足要求。

3)摇头杆验算结论

由以上计算结果可知,爬升式摇头杆在偏载与对称吊装情况下杆件受力均小于170 MPa 的许用应力,一阶失稳模态系数K1均大于4,摇头杆强度与稳定均能满足规范要求。

5 施工效果

通过实践检验,超高塔架采用爬升式摇头杆辅助安拆塔架的费用比采用汽车起重机等辅助安拆减少将近一半,且由于摇头杆每次吊装8 片大型贝雷片,工效大大提高,比汽车起重机等起重设备单独一片安装或一次只吊4 片大型贝雷片安拆时间显著减小。

6 结语

爬升式摇头杆用于辅助缆机大型贝雷片塔架安拆施工,能够提高施工效率,降低施工成本,提高拼装作业安全,已多次应用于缆机塔架的安拆。爬升式摇头杆制作简便成本低,且操作起来方便,具有很好地实用价值;为加强高空作业安全性,设计研发移动操作平台与爬升式摇头杆配套使用,随着塔身的升降而移动,解决传统每层搭设临时操作平台的问题,减少高空搭设施工平台的安全风险,同时节约了每层搭设平台的材料与施工费用。综合实现成本可控、效益提升的目的,爬升式摇头杆在大型贝雷片塔架的使用具有减原材、提工效、可周转、强安全等优点,可在同类型工程或与地形地貌相关工程中广泛推广。