新型四轨式大车运行机构设计研究

2023-09-02强少华

强少华

中船第九设计研究院工程有限公司 上海 200090

0 引言

大型门式起重机是一种机械化程度较高、船厂普遍使用的一种造修船专用装备。对于大型船体分段的吊装,国内几大造船基地(环渤海、长三角、珠三角)船坞区域基本都是配置2 台同等规格、同样性能参数的大型门式起重机,采用四轨错轨布置方案,进行联合抬吊作业,一般采取限制起重能力和同步运行速度等措施,两机抬吊极限距有最小值控制要求。两机联吊作业时,对相关安全保障措施要求较高,作业效率相对较低。

随着造船工业的发展,船体分段越来越趋向于大型化,造船模式朝模块化建造方向发展,产品类型多元,对设备各项性能指标要求越来越高,尤其是起重能力大型化需求越来越多。故在现有船坞土建基础上采用单台大型门式起重机替代原有2 台门式起重机联吊作业的需求逐步突出。

目前,四轨式大型门式起重机在国内大型造船基地还没有相关应用案例,主要基于2 方面原因:1)新建船坞配置大型门式起重机,轮压载荷一般控制在比较合理的范围内,行业内优先考虑单侧单轨方案;2)在现有船坞4 条轨道基础上进行能力提升,主要是根据造船模式及产品的建造吊装需求而定,而船体分段大型化及豪华游轮、LNG(Liquefied Naturad Gas)船等也是近几年才得到快速发展,现有船坞对超大型起重设备的需求处于起步阶段。

本文通过研究新型四轨式大车运行机构,解决了在已有4 条轨道的基础上,配置超大起重能力的四轨运行式大型门式起重机,一方面充分利用现场土建基础条件,有效降低土建基础改造费用;另一方面提高设备起重能力,减小作业盲区,同时提高船体分段总装效率,缩短造船周期,为船厂创造更大经济效益。

1 总体设计方案

某船厂根据实际生产需求提出,原有2 台错轨布置的800 t 门式起重机联吊作业时最小联吊距离已无法满足生产需要,且重载联吊作业存在一定的安全风险,对起升及行走机构的同步性要求高,故考虑重新配置1 台超大吨位的门式起重机。

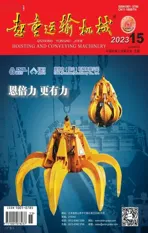

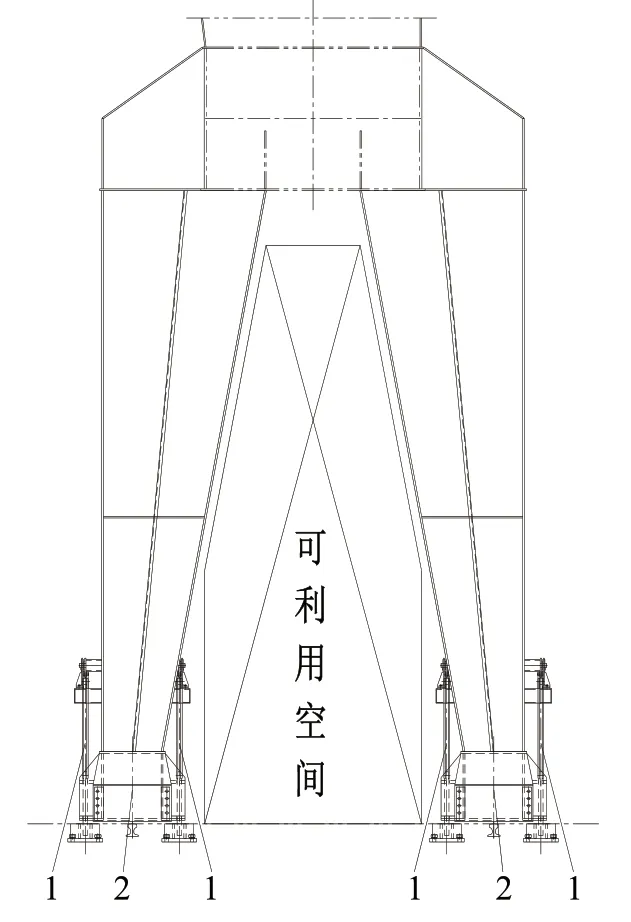

基于土建基础不作调整的前提,充分利用原有2 台800 t 门式起重机的4 条轨道土建基础。经沟通交流,结合实际生产工艺需求,确定了设备主要技术参数,明确了新建设备为四轨式1 600 t 门式起重机(见图1),放置于原有2 台800 t 门式起重机的4 条轨道上。

图1 1 600t 门式起重机总图

新建四轨式1 600 t 门式起重机为单主梁型,主要由主梁门架钢结构、2×600 t 上小车、800 t 下小车、大车运行机构、电气设备和回转式维修起重机、登机电梯、电缆卷筒、夹轨器、锚定装置、风速仪、纠偏装置、重量指示装置以及根据起重机安全规程所规定的各种安全保护装置等部分组成。本起重机设有上、下可穿越式小车,具有单吊、双钩抬吊、三钩抬吊、构件空中翻身等多种功能。上下小车额定抬吊质量为1 600 t,空中构件翻身最大质量为1 200 t。

与常规轨道式起重机不同的是,本文研究对象刚柔腿侧行走机构分别跨在2 条轨道上,即整机大车运行机构共有4 条轨道。

通过深入研究分析,既充分考虑不同结构的优劣和纠偏控制方法,将轮压载荷有效分布传递,满足原有土建基础承载能力要求,同时又匹配实际生产需求,提高生产效率,避免两机联吊作业的安全风险。

2 土建基础条件

新建四轨式1 600 t 门式起重机放置于现有设备的轨道基础上,现场土建基础条件为:最大轮压800 kN,台车轮距1 050 mm/1 200 mm,同侧两轨间距5 m,大车轨道QU120,行走速度30 m/min。

3 新型四轨式大车运行机构

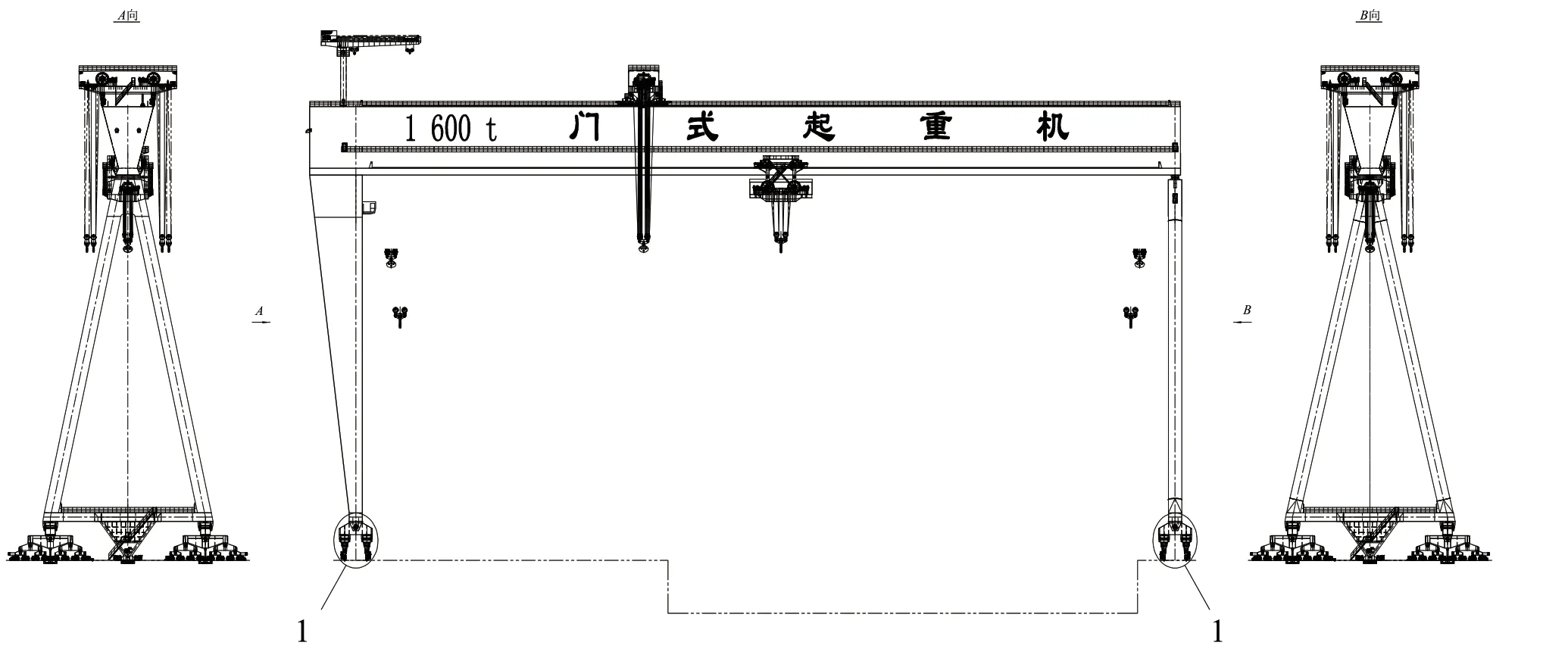

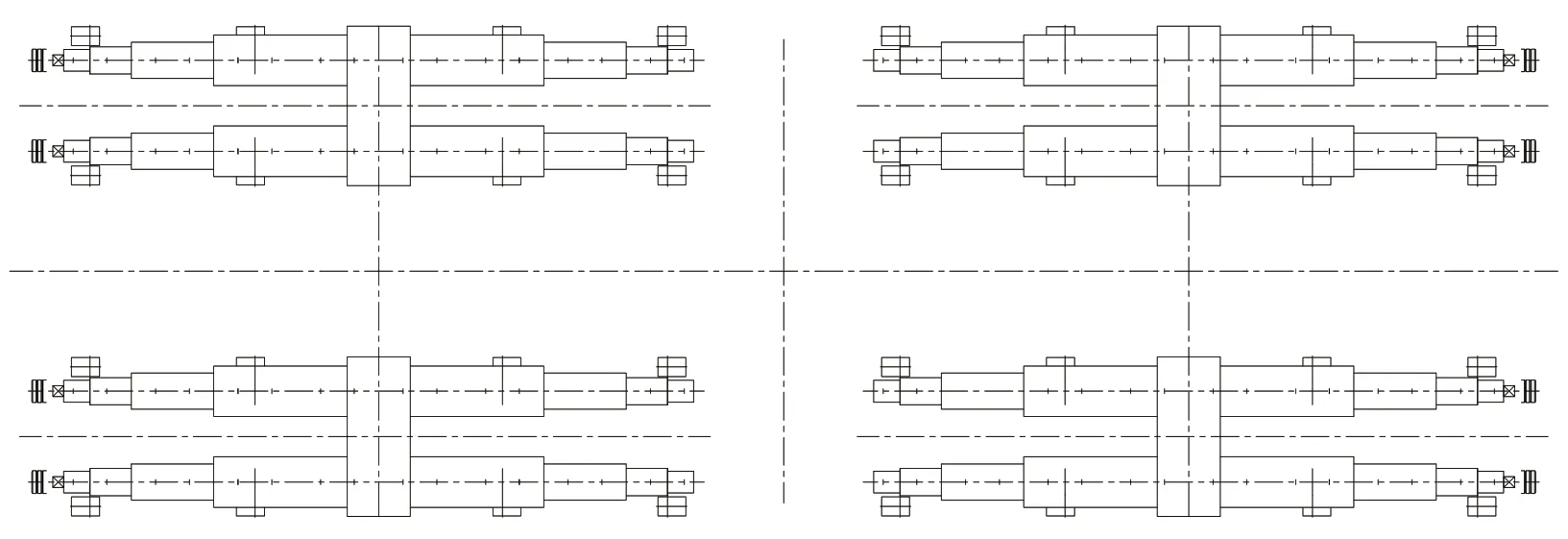

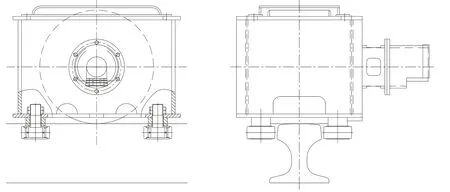

根据总体计算结果,刚柔腿每个支点下行走机构车轮数均为32 只,分布在2 条轨道上,即单支点每条轨道上16 只车轮(8 组台车)。

为有效传递载荷,8 组台车需设置3 级平行于轨道方向的平衡梁和1 级垂直于轨道方向的平衡梁将2 条轨道上的行走机构连接。各平衡梁间的连接均采用铰轴连接,小平衡梁和台车之间采用铰座连接。四轨式大车运行机构设计关键在于如何将支腿载荷有效传递,通过平衡梁系统将支腿载荷均衡分布至各个车轮。

3.1 平行于轨道方向的高低差调节系统

当存在平行于轨道方向的高低差时,一般通过台车组与小平衡梁之间的铰座、平衡梁与大平衡梁之间的铰轴来实现轮压平衡(见图2)。对于局部小范围的高低差,台车和小平衡梁之间的铰座微转即可调整。如果出现较大范围的高低差,除了台车和小平衡梁之间的铰座微转以外,平衡梁系统也会参与进来,对台车组及小平衡梁进行平衡调节,最多至大平衡梁也参与调节。

图2 平行于轨道方向的高低差调节系统

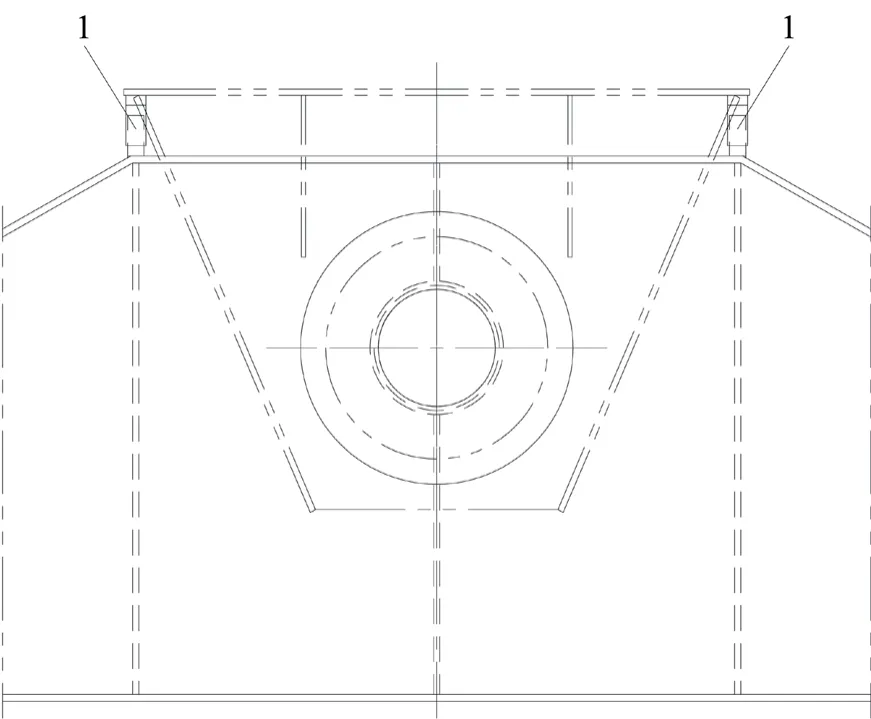

3.2 垂直于轨道方向的高低差调节系统

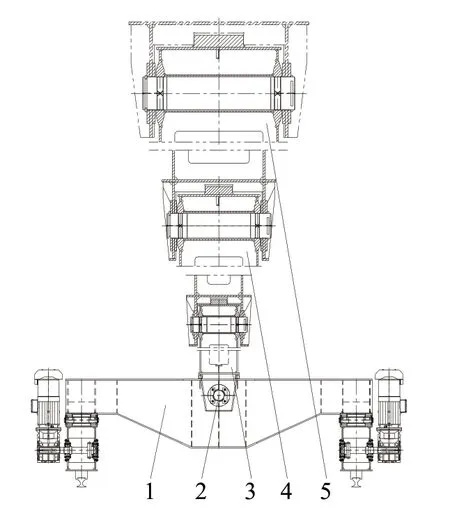

当存在垂直于轨道方向的高低差时,通过设置垂直于轨道方向的平衡梁及平行于轨道方向的铰轴进行调节。考虑到这个方向的平衡调节只有1 级,可以分别通过2 种方案来实现。

方案一:平衡梁布置在最上层,此时单支点下只需设置1 组(见图3),调节时对单根轨道上整个行走机构同时调整。

图3 方案一侧视图

方案二:平衡梁布置在最下层,此时单支点下需设置8 组(见图4),以台车组为单元进行调节。

图4 方案二侧视图

以上2 种方案从理论上都可以解决垂直于轨道方向的高低差平衡问题,重点从3 个方面进行对比分析。

1)考虑到垂直于轨道方向调整高低差的平衡梁绕铰轴产生旋转,即单侧2 条轨道上的末端行走台车绕铰轴旋转,势必会产生水平位移。为防止车轮啃轨,需要核算垂直于轨道方向最大高度差时平衡梁旋转产生的行走台车水平位移值L1与轮缘和轨道侧面最大间隙L2是否匹配。

本文研究的起重机同侧2 条轨道间距为5 m,按GB/T 10183.1—2018《起重机 车轮及大车和小车轨道公差 第1 部分:总则》规范要求,按2 级公差考虑,同一截面处轨道高低差不大于5 mm,经理论计算,平衡梁偏斜率为1‰。

方案一:垂直于轨道方向的平衡梁铰点高度为7 000 mm,末端行走台车水平位移L1=7 000×1‰=7 mm,轮缘和轨道侧面最大间隙L2=15 mm,L1<L2。

方案二:垂直于轨道方向的平衡梁铰点高度为1 500 mm,末端行走台车水平位移L1=1 500×1‰=1.5 mm,轮缘和轨道侧面最大间隙L2=15 mm,L1<L2。

同样轨道高低差的情况下,垂直于轨道方向的平衡梁铰点高度越低,末端行走台车水平位移越小,对大车啃轨现象影响越小。

如果存在轨道高低差过大或者铰点高度过高等因素导致出现L1>L2的情况时,在确保刚柔腿侧行走机构纠偏系统正常工作的前提下,可以考虑采用宽轮缘设计方案,适当增大L2,始终确保L1<L2,在理论上避免因为轨道高低差因素引起的啃轨加剧情况。

2)从经济性能看,按方案一单支点下需设置1 组垂直于轨道方向的大平衡梁(见图5),按总体参数计算,行走机构整机自重约600 t;方案二单支点下需设置8 组垂直于轨道方向的小平衡梁(见图6),行走机构整机自重约520 t。在质量方面,方案二较方案一有一定的优势。

图5 方案一俯视图

图6 方案二俯视图

3)从使用性能看,方案一调整轨道高低差的平衡梁铰点高度较高(见图3),适合大范围的垂直高低差调节,对局部小范围的高低差难以调节,调节灵敏度较低,但结合锚定与夹轨器设计(见图7),可以提高单侧2 条轨道内部空间利用率。对于已有四轨土建基础,尤其是单侧2 条轨道之间存在各类设备设施时,需要重点考虑通行的便利性,采用方案一可以较好地解决此类问题。

图7 锚定及夹轨器与可利用空间位置关系

方案二调整轨道高低差的平衡梁铰点高度较低(见图4),大幅提高了垂直高低差的可调节性,尤其是局部小范围的高低差调节,调节灵敏度较高,但单侧2 条轨道内部空间已全部占用。对于新建四轨土建基础,尤其是单侧2 条轨道轨距较小的情况下,可以考虑牺牲一定的空间利用率,单侧2 条轨道之间尽可能避免布置相关设备设施,采用方案二有利于行走机构对轨道高低差的调节适应。

3.3 新型四轨式大车运行机构设计方案

经过理论研究及分析计算,结合现场实际情况,本次研究拟将垂直于轨道方向的平衡梁布置在最上层,将平行于轨道方向的3 级平衡梁均布置在下层,与台车组共同平衡调节车轮、台车组及平衡梁的旋转,通过2 个方向的调节平衡,共同确保轮压载荷分布均衡,确保大车运行机构安全可靠。详细设计方案如图3 所示。

4 四轨运行同步控制精密定位系统

为便于同步控制研究,现对4 条轨道分别用代号进行明确,依次用A、B、C、D 进行表示,其中A、B 表示刚腿侧的2 条轨道,C、D 表示柔腿侧的2 条轨道。本次研究拟采用以下措施方法确保四轨运行机构的同步控制。

1)配置2 套基于无线射频技术的单轴绝对位置测量系统,分别安装在A、D 轨道旁,作为新型四轨式大车运行机构的磁钉精密定位系统,实现起重机大车定位精度±1 mm,使得刚柔腿侧行走机构同步,本套系统作为主要纠偏控制系统;

2)配置2 套绝对值编码器行走纠偏系统,分别安装在B、C 轨道上,用以检测刚柔腿侧行走机构同步,本套系统作为校正纠偏控制系统,数据异常时仅报警,不参与整机纠偏控制;

3)在主梁和柔性铰处安装1 套机械限位纠偏系统,作为最终安全保护;

4)垂直于轨道方向的平衡梁分别设置2 组抗剪块,分别承受同侧2 条轨道上的运行阻力。

4.1 起重机同侧两条轨道运行机构同步纠偏

本设计方案中,垂直于轨道方向的1 级平衡梁布置在最上层。通过设置2 组平行于轨道方向的上下抗剪块(见图8),并且间隔一定的距离,使得同侧2 条轨道行走机构运行阻力均由上下抗剪块承受,进一步将载荷直接传递到结构上,对结构耳板起到了很好的保护作用。

图8 抗剪块安装

行走过程中,运行阻力通过布置在最上层的垂直于轨道方向的平衡梁及2 组上下抗剪块传递至结构上,垂直于轨道方向的平衡梁除了竖直方向的应力和应变以外,如有走偏还会产生一定的平行于轨道方向的应力和应变,通过其自身的变形来协调同侧2 条轨道行走机构相对位置偏差,使得同侧2 条轨道行走机构同步偏差控制在恒定范围内。

4.2 起重机刚柔腿侧运行机构同步纠偏

在确保起重机同侧2 条轨道上行走机构同步偏差可控的基础上,进行刚柔腿侧行走机构同步控制,共设置3 套纠偏系统。

1)磁钉精密定位系统 在刚柔腿每侧单条轨道(A和D)布置磁钉定位系统(见图9),定位精度可达±1 mm,参与整机纠偏系统的控制。通过采集刚腿侧A 轨道的绝对位置数据PG 和柔腿侧D 轨道的绝对位置数据PR 进行整机刚柔腿侧行走机构纠偏控制。该系统作为整机主要纠偏控制系统。

图9 磁钉定位装置

起重机行走机构运行时,通过天线读取磁钉中的绝对位置,将信号反馈给起重机的主PLC,实时获取起重机同侧两条轨道(A 和D)上的行走机构绝对位置并进行比较计算,当同步偏差超过设定值时进行自动纠偏,以1 条轨道A 上的行走机构绝对位置为基准,PLC 对数据进行处理后将运行速度调整指令发送给另外一条轨道D 上的独立变频器,调节输出频率以达到调节行走机构运行速度的目的,直至消除同步偏差。

2)绝对值编码器定位系统 在刚柔腿每侧单条轨道(B 和C)上各安装1 组检测轮(见图10),装有绝对值编码器用以检测刚柔腿实际位置信号,作为整机纠偏系统冗余设计不参与控制,但将刚柔腿侧行走机构绝对位置实时数据同步至司机室中,到达不同控制值时用不同颜色区分显示,超过最大设定值时报警提示;借助磁钉精密定位系统的绝对位置坐标,每隔25 m 通过磁钉对绝对值编码器进行一次位置校准,清除编码器累计误差。

图10 检测轮装置

3)柔性铰纠偏系统 除了以上纠偏保护以外,在主梁和柔性铰处再安装一套限位装置(见图11),用以限制主梁和柔性腿之间的转角,该装置参与整机纠偏系统的控制。采用长摆杆形式,将主梁与柔性腿间的转角量转化为摆杆端头的水平位移量,摆杆端头与安装在主梁内部底板上的限位系统相连,限位系统由4 个机械限位开关组成,分别作为左右偏差的极限和超限。

图11 柔性铰纠偏装置

4.3 起重机刚柔腿侧运行机构纠偏控制要求

当刚、柔腿运行行程偏差达到起重机跨度的1‰~2‰时,开始自动进行纠偏;当起重机刚、柔腿两侧的运行行程偏差达到起重机跨度的2‰~3‰时,起重机运行降速纠偏,并发出相应的警示;当偏斜值达到起重机跨度的3‰时,限位开关动作,运行机构紧急断电停车,并在司机室发出报警信号。司机通过手动操作柔腿运行机构进行手动纠偏,消除偏差后恢复起重机运行。

如若磁钉精密定位系统和绝对值编码器定位系统功能均失效,最后的安全保护则由柔性铰纠偏系统完成。当偏斜值达到起重机跨度的3.5‰时,极限限位开关动作,行走机构紧急断电停车;若极限限位开关失效,偏斜值进一步增大,当达到起重机跨度的4.5‰时,超限限位开关动作,行走机构紧急断电停车,司机进行手动纠偏,消除偏差后恢复大车运行。

5 总结

大车运行机构作为大型门式起重机重要关键部件之一,对整机可靠运行起着至关重要的作用。新型四轨式大车运行机构设计时,应重点考虑:1)平行于轨道方向的高低差平衡系统;2)垂直于轨道方向起重机同侧2 条轨道的高低差平衡系统;3)四轨运行同步控制系统。

本文研究的新型四轨式大车运行机构,从结构型式和同步控制2 方面入手,通过平衡梁系统2 个方向的调节平衡将支腿载荷均衡分布至各个车轮,通过多重纠偏控制方法使得大车运行机构同步运行偏差始终在一个合理的范围内,共同确保大车运行机构安全可靠。