乙醇-环己烷-乙酸乙酯混合物的分离模拟

2023-09-01李正启杨晓东

李正启,张 政,杨晓东

(1.江苏瑞祥化工有限公司,江苏扬州 211400;2.江苏扬农化工集团有限公司,江苏扬州 225009)

乙醇在常温常压下是一种易挥发的无色透明液体,可用于制造醋酸、饮料、香精、染料、燃料等。环己烷为无色有刺激性气味的液体,常用作橡胶、涂料的溶剂。乙酸乙酯[1]是一种快干性溶剂,具有优异的溶解能力,是极好的工业溶剂。乙醇-环己烷-乙酸乙酯在常压下为三元共沸体系,常规的精馏方法很难将其分离。本文利用Aspen Plus 模拟软件提出了一种变压精馏分离此三元共沸物的方法。

1 概念设计

1.1 变压精馏介绍

变压精馏技术最初由路易斯[2]于1928 年提出,该分离方法开始主要针对那些随压力变化敏感的二元共沸物。该类共沸物随压力变化,将会产生较大的组成变化,通常认为共沸组成的摩尔分率变化大于或等于0.05时,就可以使用变压精馏进行分离。目前对于二元共沸物的变压精馏研究比较多,但是对于三元共沸物的变压精馏研究则很少见[3]。对于乙醇-环己烷-乙酸乙酯三元共沸物,由于其在不同压力下的剩余曲线[4]变化明显,因而可以尝试利用变压精馏对其进行分离。

1.2 原料组成和产品要求

进料为25 ℃乙醇-环己烷-乙酸乙酯三元混合物,乙醇质量分数为41.00%、乙酸乙酯质量分数为40.00%、环己烷质量分数为19.00%,进料流量1 000 kg/h。产品为质量分数为99.90%的乙醇、质量分数为99.90%的环己烷和质量分数为99.90%的乙酸乙酯。

1.3 共沸物的组成

利用Aspen Plus[5]计算模拟软件,使用NRTL 活度系数法作为物性方程[6],在1.0 bar 和7.0 bar 压力下乙醇-环己烷-乙酸乙酯三元体系共沸组成见表1。

表1 乙醇-环己烷-乙酸乙酯不同压力下共沸组成

在1.0 bar 压力下,乙醇-环己烷-乙酸乙酯会形成3 个二元共沸物、1 个三元共沸物。在7.0 bar 压力下,三元共沸物消失,只剩下3 个二元共沸物。观察1.0 bar 和7.0 bar 压力下的二元共沸物组成的摩尔分数,其变化值大于0.05,因此用变压精馏的方式分离是可行的。

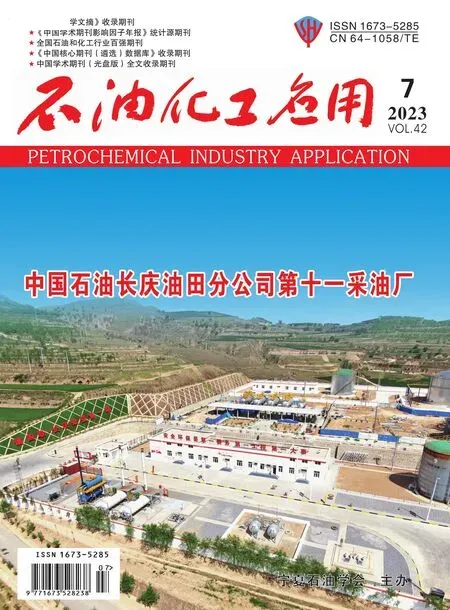

1.4 残余曲线的分析

本次模拟分离工艺的进料组成:乙醇质量分数为41.00%、乙酸乙酯质量分数为40.00%、环己烷质量分数为19.00%。利用Aspen Plus 模拟软件作出乙醇-环己烷-乙酸乙酯三元体系精馏残余曲线(图1)(其中EA 表示乙酸乙酯、CYH 表示环己烷、ETOH 表示乙醇、F 为进料点)。在1.0 bar 压力下,进料组成位于c 区,如果塔釜采出高纯度乙醇,那么塔顶采出仍然是乙醇-环己烷-乙酸乙酯三元体系,难以进一步分离;同时由于三元共沸物的存在,在塔顶和塔釜分别得到二元混合物也无可能。为了更有效的对乙醇-环己烷-乙酸乙酯三元体系进行分离,需要对该体系进行加压操作,同时考虑到不同精馏塔之间的热耦合,选取三元混合物精馏塔的操作压力为7.0 bar。

图1 乙醇-环己烷-乙酸乙酯精馏残余曲线

在7.0 bar 压力下,从残余曲线可以看出,进料组成由原先所处的c 区变为b 区,在b 区塔顶可以得到环己烷和乙醇的二元混合物,塔釜可以得到乙酸乙酯和乙醇的二元混合物。通过这种方式,原先的三元混合物被分割成了2 个二元混合物,而且此2 种二元混合物的共沸组成随压力变化较大,可以采用变压精馏的方式实现分离,从而得到高纯度的单一组分。

2 变压精馏模拟分离流程

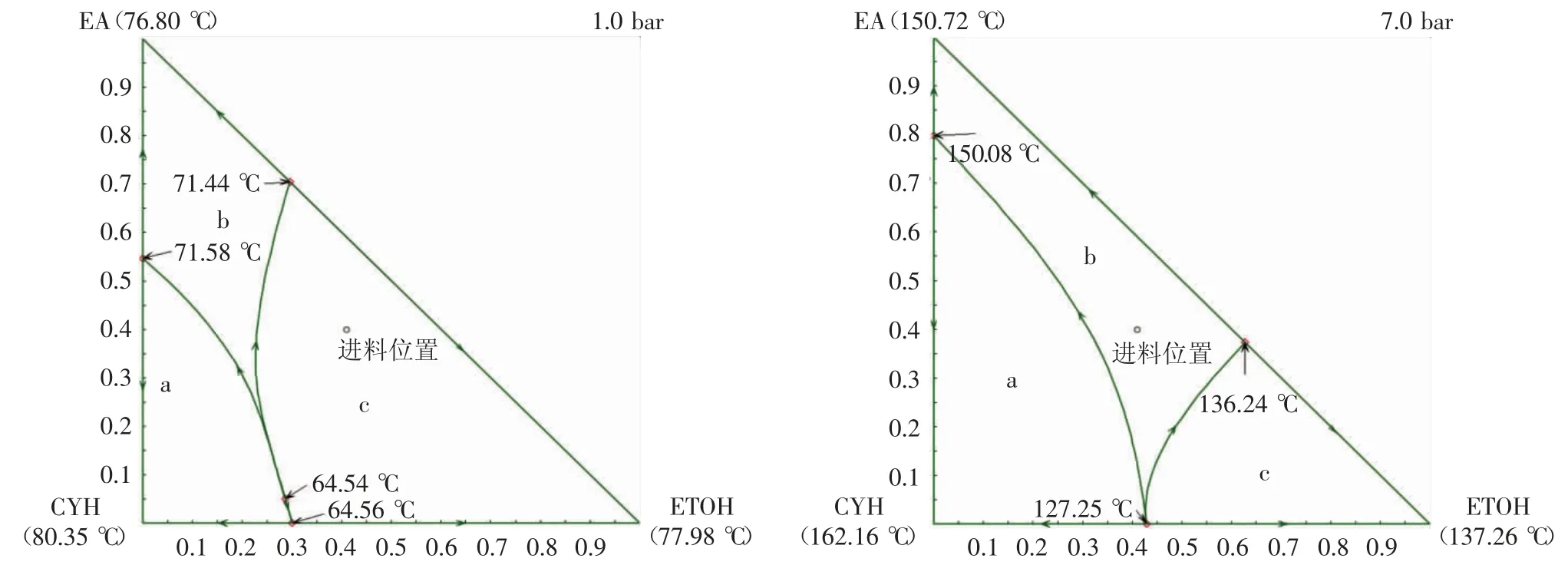

2.1 Aspen Plus 模拟流程

分离工艺流程见图2。三元混合物首先进入T1塔,T1 塔顶得到乙酸乙酯含量小于质量分数为0.01%的环己烷和乙醇二元混合物,塔釜得到环己烷含量小于质量分数为0.01%的乙酸乙酯和乙醇二元混合物。T1 塔顶采出进入T2 塔,T2 塔釜得到质量分数为99.90%的乙醇,塔顶得到该操作压力下环己烷和乙醇的二元共沸物。T2 塔顶采出进入T3 塔,T3 塔顶得到该操作压力下环己烷和乙醇的二元共沸物去T2 塔回用,塔釜得到质量分数为99.90%的环己烷。

图2 Aspen Plus 模拟工艺流程图

T1 塔釜采出进入T4 塔,T4 塔顶得到该操作压力下乙酸乙酯和乙醇共沸物,塔釜得到质量分数为99.90%的乙酸乙酯。T4 塔顶采出进入T5 塔,T5 塔顶共沸物去T4 塔回用,塔釜得到质量分数为99.90%的乙醇。

2.2 各塔压力的选择

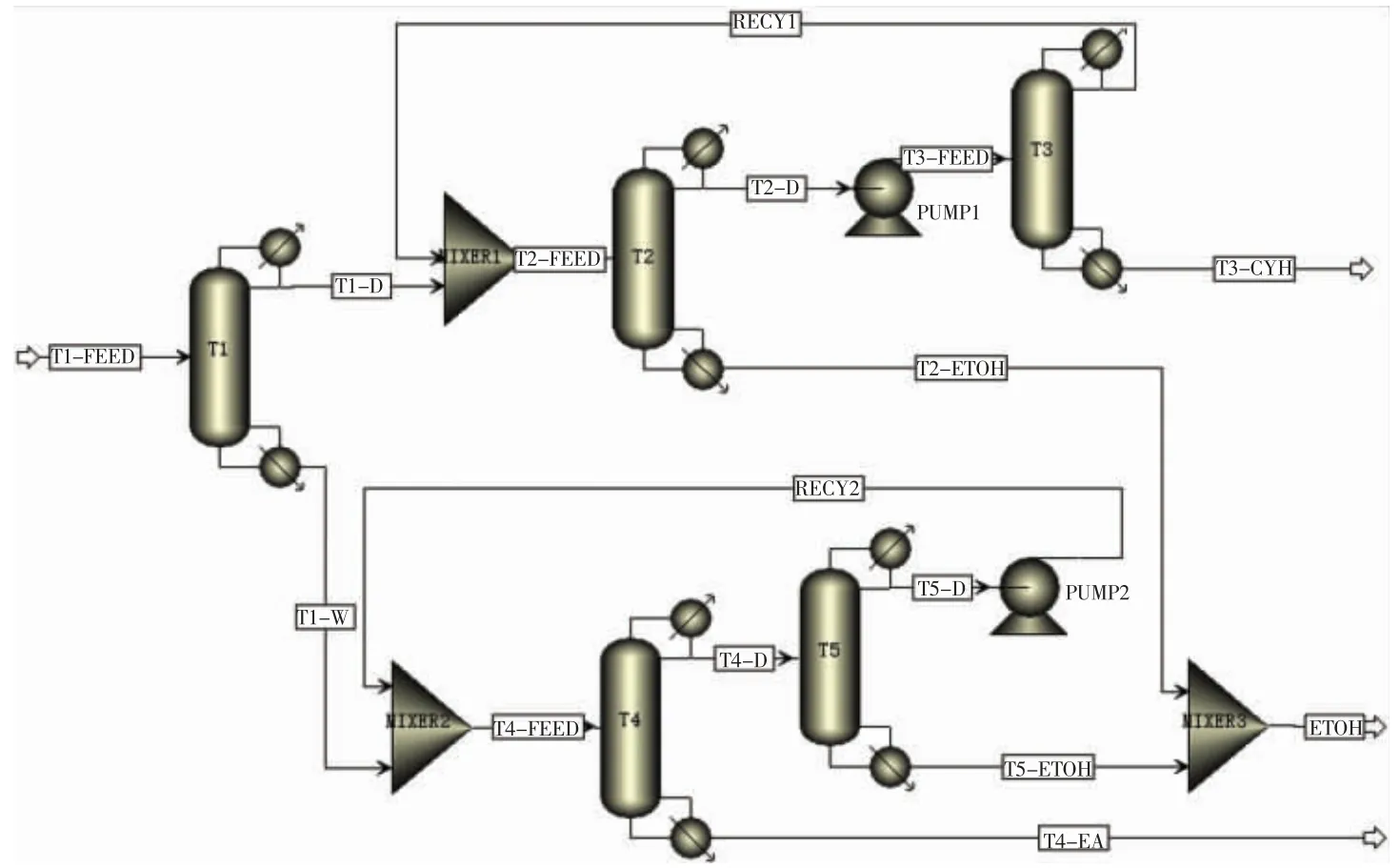

T1 塔的压力前已述及为7.0 bar,塔顶组成乙醇质量分数42.91%,环己烷质量分数57.08%,乙酸乙酯质量分数0.01%。考虑到工业生产中循环冷却水温度32~40 ℃,被冷却介质和冷却水有15~20 ℃的温差,选取T2塔的压力为0.8 bar。再考虑用T1 塔的塔顶蒸汽加热T3 塔釜,T3 塔顶蒸汽加热T2 塔釜,加热温差15 ℃以上,因此选取T3 塔压力为2.3 bar。在0.8 bar 和2.3 bar压力下,乙醇和环己烷二元相图见图3,从图3 可以看出:T2 塔釜可以得到高纯度乙醇,T3 塔釜可以得到高纯度环己烷。

图3 不同压力下乙醇-环己烷二元相图

T1 塔釜的组成为乙醇质量分数40.05%,乙酸乙酯质量分数59.94%,环己烷质量分数0.01%。考虑到乙酸乙酯的含量较多,优先在T3 塔釜出料,再结合T3 塔和T4 塔的热耦合,综合考虑后选择T3 塔压力为5.0 bar,T4 塔压力为1.0 bar(图4)。

3 模拟分离工艺参数优化

3.1 T1 塔的参数优化

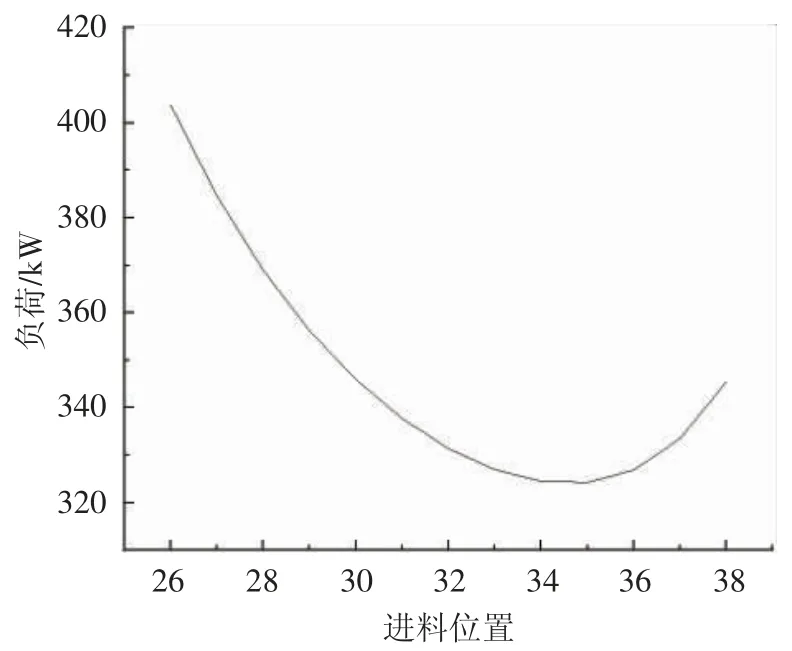

对于T1 塔,在固定理论塔板数56、塔釜采出流量667.28 kg/h、塔顶乙酸乙酯质量分数小于0.01%,塔釜环己烷质量分数小于0.01%的条件下,通过改变精馏塔进料位置考察塔釜热负荷的变化情况,从图5 可知:当进料位置逐步下移时,塔釜的热负荷先减小再增加,在第35 块塔板进料时,塔釜热负荷最低,因此T1 塔的最佳进料位置为第35 块,此时对应的最佳回流比为3.45,塔釜热负荷324.3 kW,塔顶冷凝器负荷244.7 kW。

图5 T1 塔进料位置对塔釜再沸器负荷的影响

3.2 T2 塔的参数优化

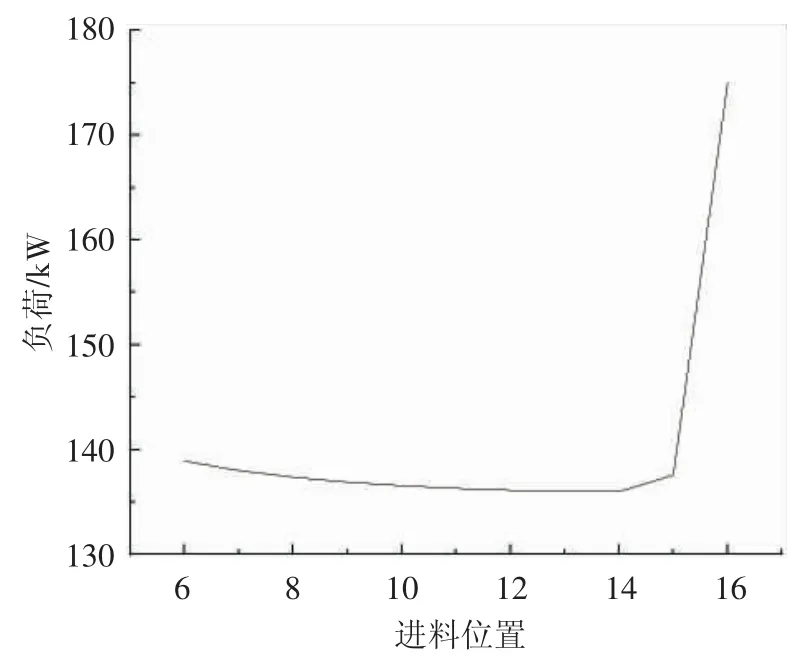

对于T2 塔,在固定理论塔板数20、塔釜采出流量142.74 kg/h、塔釜乙醇质量分数99.90%的条件下,通过改变精馏塔进料位置考察塔釜热负荷的变化情况,从图6 可知:当进料位置逐步下移时,塔釜的热负荷先减小再增加,在第13 块塔板进料时,塔釜热负荷最低,因此T2 塔的最佳进料位置为第13 块,此时对应的最佳回流比为0.13,塔釜热负荷136.0 kW,塔顶冷凝器负荷171.6 kW。

图6 T2 塔进料位置对塔釜再沸器负荷的影响

3.3 T3 塔的参数优化

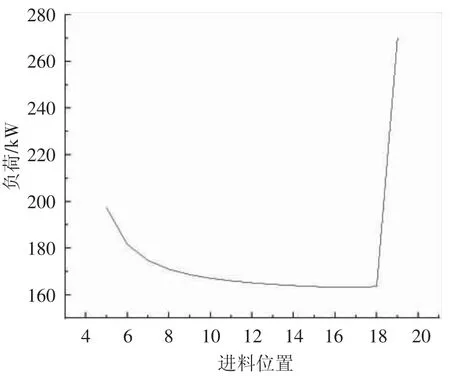

同理对于T3 塔,在固定理论塔板数20、塔釜采出流量189.99 kg/h、塔釜环己烷质量分数99.90%的条件下,最佳进料位置为第17 块,此时最佳回流比为0.16,塔釜热负荷168.5 kW,塔顶冷凝器负荷144.3 kW,回流至T2 塔的流量为881.39 kg/h(图7)。

图7 T3 塔进料位置对塔釜再沸器负荷的影响

3.4 T4 塔的参数优化

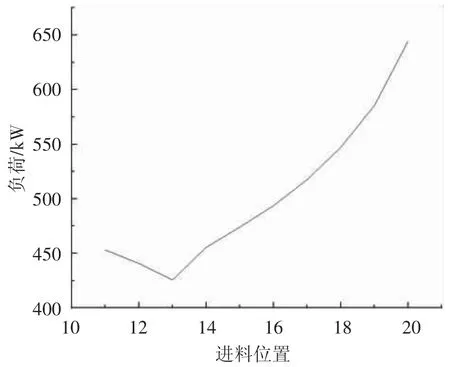

对于T4 塔,在固定理论塔板数27、塔釜采出流量400.12 kg/h 的条件下,最佳进料位置为第13 块,此时最佳的回流比为0.95,塔釜热负荷425.1 kW,塔顶冷凝器负荷386.6 kW(图8)。

图8 T4 塔进料位置对塔釜再沸器负荷的影响

3.5 T5 塔的参数优化

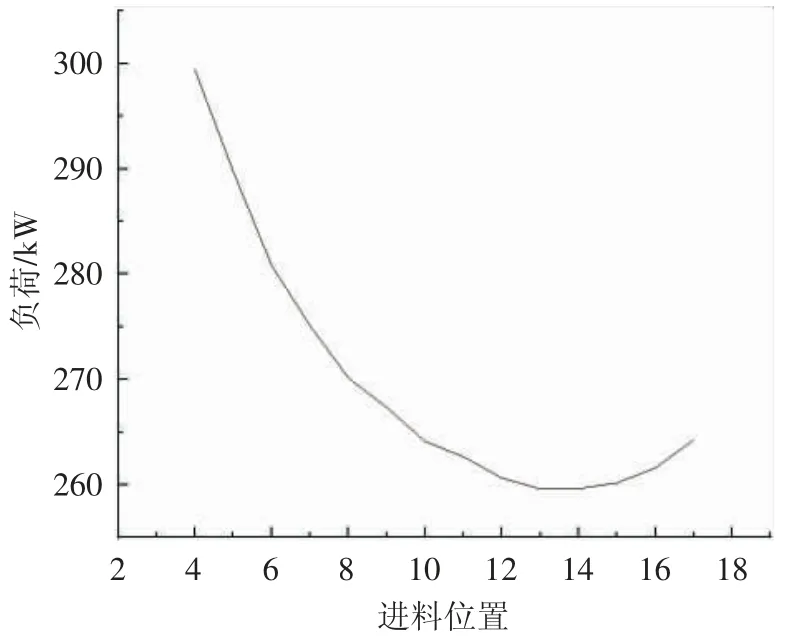

对于T5 塔,在固定理论塔板数30、塔釜采出流量267.19 kg/h 的条件下,最佳进料位置为第13 块,此时最佳的回流比为1.10,塔釜热负荷282.7 kW,塔顶冷凝器负荷343.1 kW,回流至T4 塔的流量为1 168.89 kg/h(图9)。

图9 T5 塔进料位置对塔釜再沸器负荷的影响

4 精馏塔的热耦合

通过Aspen Plus 模拟分离后,每个塔的塔顶和塔釜温度及热负荷见表2。如果不考虑进行热耦合,假设用175 ℃的蒸汽给塔釜再沸器加热,所需蒸汽量为2 362.74 kg/h,用32~40 ℃的循环冷却水给塔顶冷凝器降温,所需冷却水量139 046.20 kg/h。如果考虑热耦合[7],T1 塔顶蒸汽给T3 塔釜供热,T3 塔顶蒸汽给T2塔釜供热,T4 塔顶蒸汽给T5 塔釜供热,那么蒸汽耗量为1 323.79 kg/h,节约43.97%,冷却水耗量75 733.60 kg/h,节约45.53%。

表2 各塔温度和负荷表

5 结论

本文运用Aspen Plus 模拟软件对乙醇-环己烷-乙酸乙酯三元共沸物的变压精馏分离进行了探究。利用T1 塔在7.0 bar 压力下分离得到塔顶乙酸乙酯小于质量分数为0.01%的环己烷和乙醇二元混合物,塔釜得到环己烷含量小于质量分数为0.01%的乙酸乙酯和乙醇二元混合物;利用T2 塔在0.8 bar,T3 塔在2.3 bar下分离得到质量分数均为99.90%的环己烷和乙醇;利用T4 塔在5.0 bar,T5 塔在1.0 bar 下分离得到质量分数均为99.90%的乙酸乙酯和乙醇。为降低能耗减少碳排放,对多个精馏塔进行了热耦合,可以减少蒸汽耗量43.97%,减少循环冷却水耗量45.53%。