晶粒组织对7020-T5铝合金型材强度和抗腐蚀性能的影响

2023-09-01柯彬叶凌英王鹏宇刘晓东董宇张勇唐建国刘胜胆

柯彬,叶凌英,2,王鹏宇,刘晓东,董宇,张勇,2,唐建国,2,刘胜胆,2

(1. 中南大学 材料科学与工程学院,湖南 长沙,410083;2. 中南大学 教育部有色金属材料和工程重点实验室,湖南 长沙,410083)

7020 铝合金作为典型的Al-Zn-Mg 合金,因为具有高比强度、良好的成型性能和焊接性能,在航空航天、轨道交通上获得了广泛地应用[1-3]。出于运行安全的考虑,在许多服役条件下,要求该材料同时具有高的强度、良好的抗剥落腐蚀性能和抗应力腐蚀性能。长期以来,人们一直在研究通过调整合金成分、优化挤压工艺以及改善热处理来调提高其综合性能,并取得了很多成果。吴沛沛等[4]研究发现,晶粒尺寸对Al-Zn-Mg 合金的抗应力腐蚀性能和力学性能有重要影响,细化晶粒可以降低材料的应力腐蚀敏感性、提高材料性能。另外一些研究证实,一些微量元素如Sc、Zr、Cr、Y、Er等可以有效抑制再结晶,增加变形组织和回复组织的比例,使材料的抗腐蚀性能得到改善[5-8]。另一些研究者通过优化挤压温度[9]以及变形参数[10]来提高该合金的性能,也有研究者通过提出新型时效工艺的方法来同时提高材料的强度和抗腐蚀性能,均取得了丰硕的成果[11-12]。然而,由于挤压工艺本身变形不均匀的特点,型材的晶粒组织也是不均匀的。近年来,关于Al-Zn-Mg 合金挤压型材晶粒组织均匀性对力学性能和抗腐蚀性能的影响获得了大量的关注[13-18]。叶凌英等[13-14]研究发现,Al-Zn-Mg 合金挤压型材中心层为纤维状变形组织、表层为一层厚度可达100~900 μm 的粗晶层,通过对表层粗晶层和中心层纤维状变形组织进行剥离后分别进行抗腐蚀性能测试,认为纤维状变形组织的小角度晶界含量更高,具有更高的抗腐蚀性能。申澎洋等[15]研究认为表层粗晶具有更少的晶界和更稀疏的晶界析出物,因此,表层粗晶的抗剥落腐蚀性能和抗晶间腐蚀性能更高。可见,晶粒组织对Al-Zn-Mg 合金的抗腐蚀性能影响机制复杂,目前尚未形成统一意见。此外,已有的研究大部分是通过对表层和中心层不同的晶粒组织进行剥离后分别进行研究,关于挤压后Al-Zn-Mg 合金型材整体的晶粒组织特征和分布对型材强度和抗腐蚀性能的综合影响的研究尚不充分。为此,本文作者研究和讨论3种不同晶粒组织7020-T5合金型材的室温拉伸性能、抗剥落腐蚀行为和抗应力腐蚀行为,以期为该合金挤压型材的晶粒组织调控和高综合性能型材的制备提供参考。

1 试验

1.1 试验材料

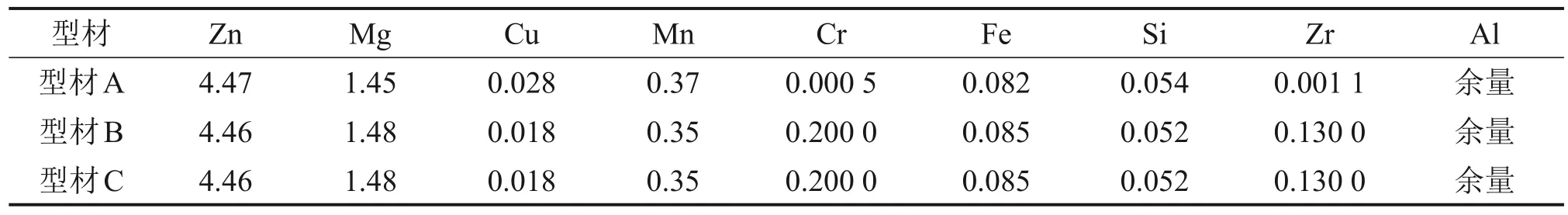

试验材料为3 种具有不同晶粒组织的7020 铝合金板状挤压型材,分别命名为A、B、C 型材,壁厚均为10 mm。3 种型材实测化学成分见表1,其中A型材不含Cr、Zr元素,B型材和C型材的化学成分相同、均含有质量分数为0.2% Cr 和0.13%Zr。3 种型材热挤压和在线淬火后,经过90 ℃×12 h+169 ℃×11 h的时效处理制得7020-T5型材。

表1 试验用7020-T5铝合金型材的实测化学成分(质量分数)Table 1 Chemical composition of 7020-T5 alloy profiles used in experiment %

1.2 试验方法

室温拉伸试样平行于挤压方向取样,参照GB/T 228.1—2021 在MTS Landmark 370 测试系统上进行,拉伸速率为2 mm/min,每组使用3个平行样。慢应变速率拉伸试验(SSRT)的试验介质分别采用二甲基硅油和质量分数为3.5% NaCl溶液,每种介质下使用3个平行样,试验温度为(50±2) ℃,试验应变速率为1×10-6s-1。剥落腐蚀试验参照GB/T 22639—2008《铝合金加工产品的剥落腐蚀试验方法》进行,测试溶液为234 g/L NaCl+50 g/L KNO3+6.3 mL HNO3+1 000 mL 去离子水,溶液体积与试样被浸面的面积之比为20 mL/cm2,试验温度为(25±3) ℃。开始试验后,每隔6 h拍照记录表面形貌,总浸泡时间为48 h。试验完毕后沿挤压方向切开,经打磨和抛光后用金相显微镜观察腐蚀深度。

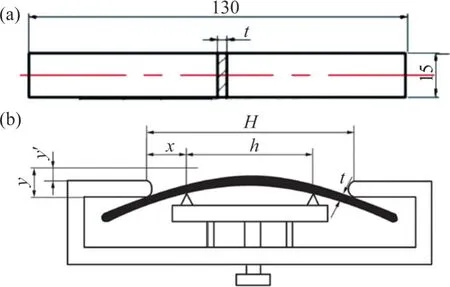

四点弯曲应力腐蚀试验参照GB/T 15970.2—2000《金属和合金的腐蚀 应力腐蚀第2 部分弯梁试样的制备和应用》进行,试样的具体尺寸如图1(a)所示,表层厚度3 mm,包含原始表面,取样方向为垂直挤压方向。试验前将试样表面光洁,然后用无水乙醇和去离子水洗后吹干备用。应力加载采用式(1)所示的计算方式计算出加载挠度,加载应力均为屈服强度的0.7 倍,借助如图1(b)所示的四点弯梁夹具将试样弯曲至一定挠度后浸泡在腐蚀介质3 g/L NaCl+30 g/L K2Cr2O7+36 g/L CrO3溶液中,试验温度为90 ℃。之后每4 h观察有无裂纹产生以及是否断裂,若是断裂(即试样不再承载应力),则立即停止试验。试验结束后,用金相显微镜和扫描电镜观察断口断裂特征。

图1 四点弯曲试样尺寸图和应力加载示意图Fig. 1 Size and loading diagram of four-point bending test

式中:σ为加载应力,Pa;E为弹性模量,Pa;t为试样厚度,m;y为外支点间的最大挠度,m;h为内支点间的距离;H为外支点间的距离,m;x为内外支点间的距离,m,通常选择尺寸使x=H/4。

金相试样用铬酸试剂(83 mL H2O+1 mL HF+16 mL HNO3+3 g CrO3)进行腐蚀,在徕卡DM2700M金相显微镜上进行观察。EBSD样品观察面为纵截面,试样在精磨、机械抛光后进行电解抛光,电解抛光液为10%高氯酸+90%乙醇混合溶液(质量分数),试验电压为20 V,抛光时间为7~15 s。EBSD 试验在ZEISS EVO MA10 型扫描电镜进行,电压为20 kV,利用Oxford 的背散射衍射探头分析材料晶粒组织,用HKL 公司的Channel 5 EBSD 系统进行标定和数据分析。TEM 样品厚度为60~80 μm,经过双喷减薄后在300 kV 下使用TitanG260-300 电镜进行观察分析。

2 试验结果

2.1 金相组织

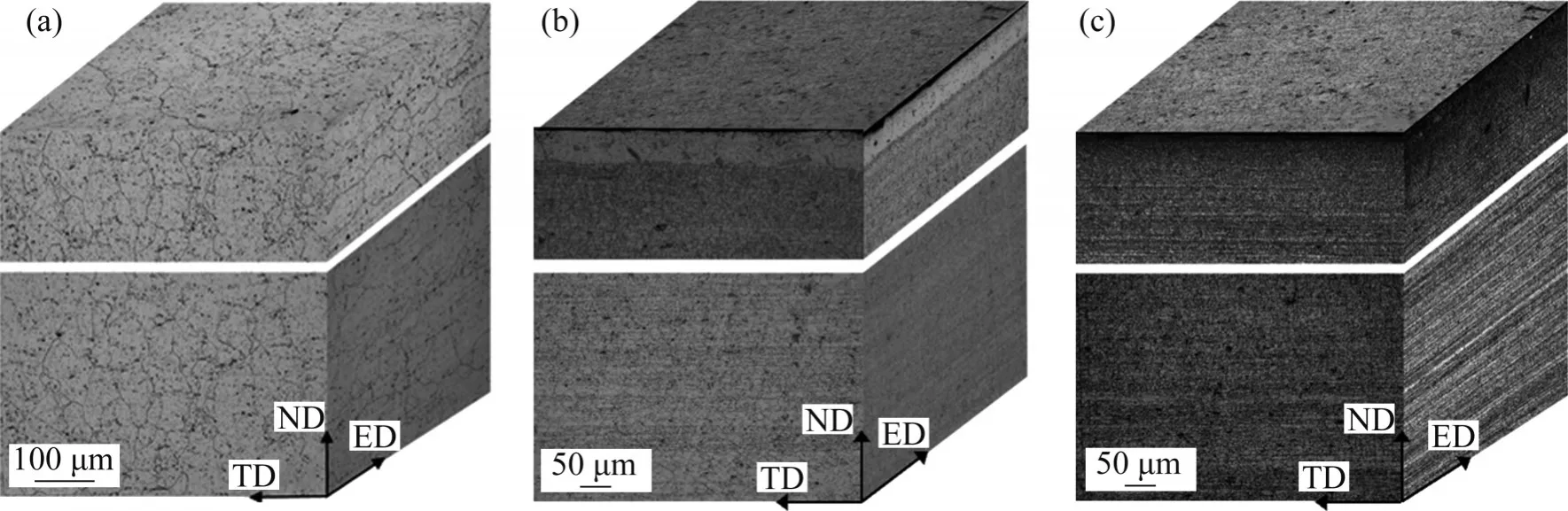

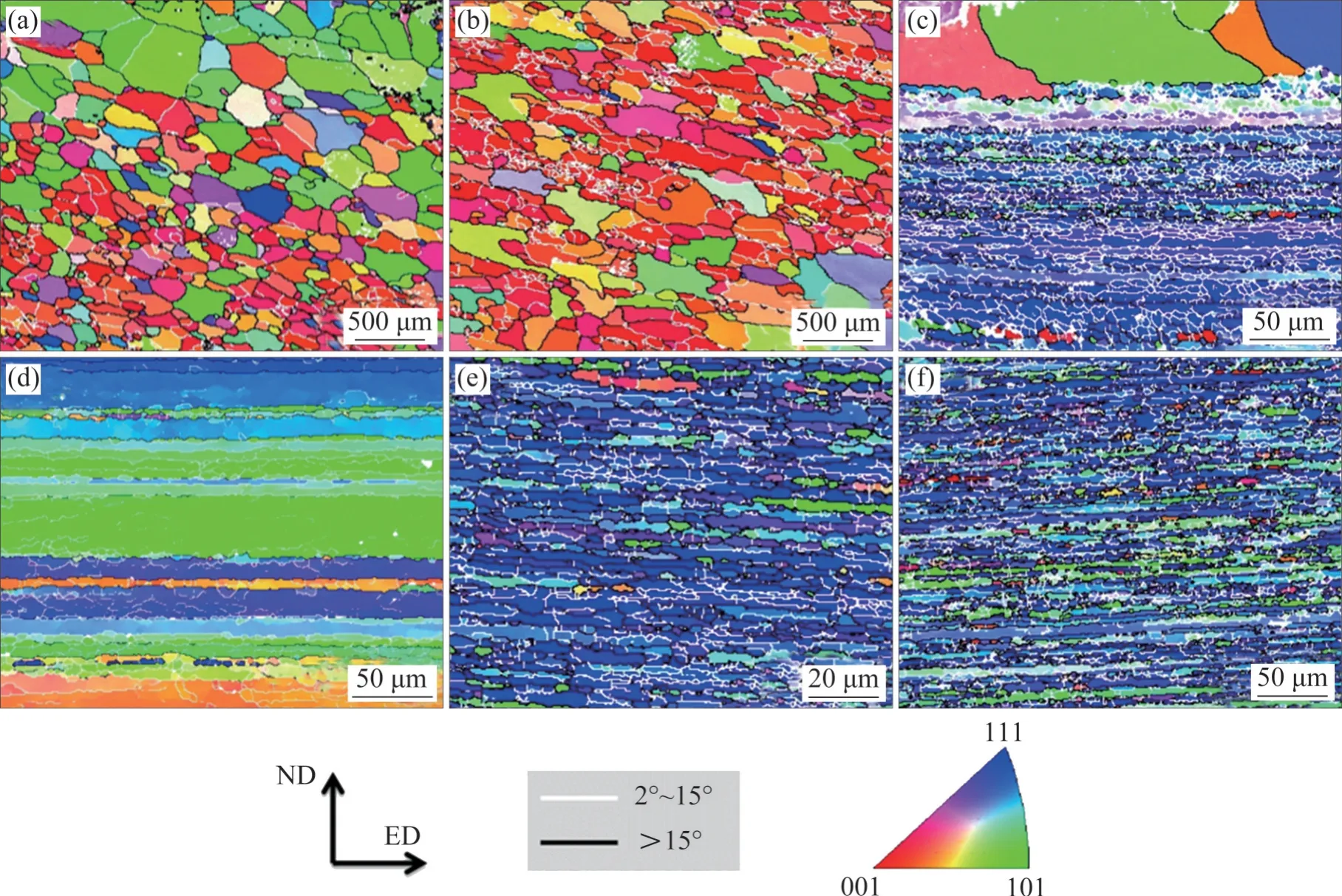

图2 所示为A、B、C 型材的三维金相组织,白色缝隙表示断开,缝隙上方代表包含型材表层的组织,缝隙下方为型材中心层的组织。由图2可以看出:A 型材由于未添加Cr 和Zr,从表层到中部均为粗大的再结晶晶粒,晶粒粒径为30~200 μm;B 型材表层含有一层厚度为20~50 μm 的粗晶,内部为被拉长的细小晶粒沿挤压方向排列的变形组织,晶粒粒径为3~15 μm;C型材表层无粗晶,整个厚度方向为比较均匀的加工组织,纤维感更强,晶粒粒径为3~6 μm。

图2 三维金相组织Fig. 2 3D Optical micrographs

2.2 室温拉伸性能

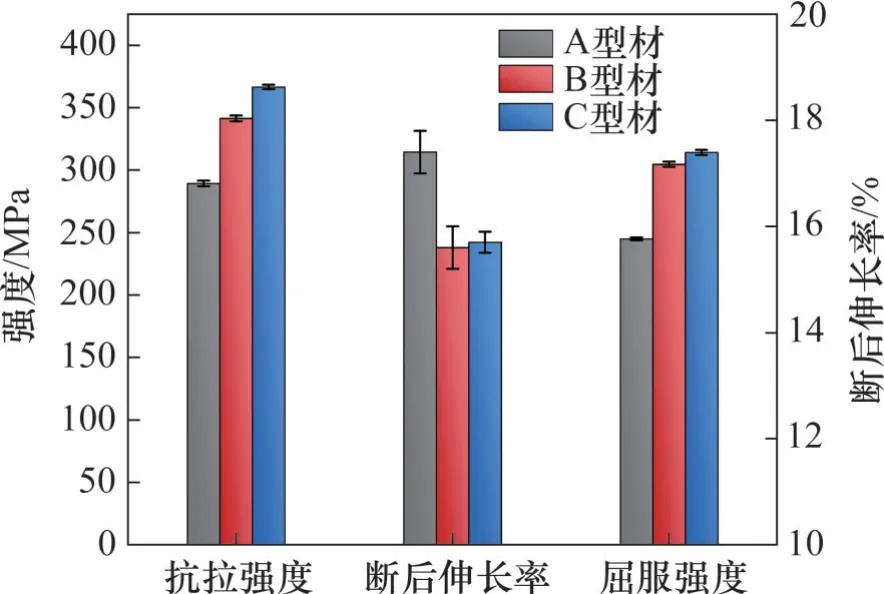

各7020-T5 型材的室温拉伸性能如图3 所示。由图3可以看出:C型材具有最高的抗拉强度和屈服强度,B型材次之,A型材最低。A型材的抗拉强度和屈服强度分别为(289.3±2.3) MPa 和(244.9±1.2) MPa,B 型材的抗拉强度和屈服强度分别为(341.5±2.4) MPa 和(304.7±2.1) MPa,C 型材的抗拉强度和屈服强度分别为(366.6±1.8) MPa 和(314.2±2.1) MPa。但A型材具有最高的断后伸长率,三者断后伸长率分别为17.4%、15.6%和15.7%。

图3 不同晶粒组织的7020-T5型材的室温拉伸性能Fig. 3 Tensile properties of 7020-T5 profiles with different grain structures at room temperature

2.3 抗剥落腐蚀性能

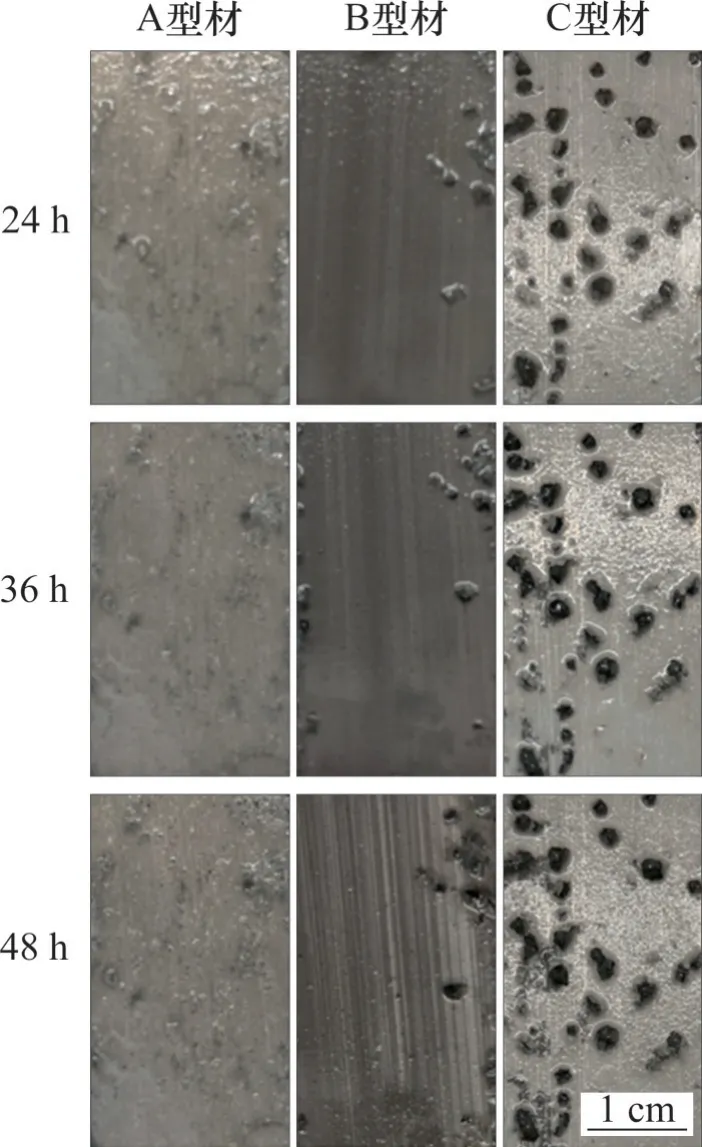

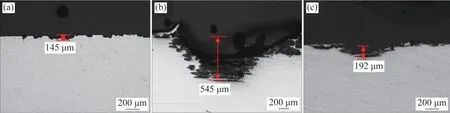

图4 所示为各型材原始表面在剥落腐蚀试验24、36和48 h时的表面形貌,图5所示为剥落腐蚀试验完毕后沿横向切开观察到的最大腐蚀深度。可以看出,以再结晶组织为主的A 型材经过48 h腐蚀溶液浸泡后表面未变色,仅留下少许浅浅的腐蚀坑,最大腐蚀深度为145 μm,经评级为N级。B型材和C型材经过48 h腐蚀溶液浸泡后表面出现疱疤,从表面进入金属内部,最大腐蚀深度分别为545 μm 和192 μm,经评级,B 型材和C 型材分别为PC级和PB级。

图4 不同晶粒组织的7020-T5型材在剥落腐蚀试验中的表面形貌Fig. 4 Surface morphology of 7020-T5 profiles with different grain structures

图5 剥落腐蚀试验48 h的最大腐蚀深度Fig. 5 Maximum corrosion depth of different profiles after EXCO test for 48 h

2.4 抗应力腐蚀性能

2.4.1 慢应变速率拉伸试验

采用慢应变速率拉伸试验(SSRT)评估晶粒组织特征对Al-Zn-Mg 合金抗应力腐蚀的影响。根据HB 7235—95,采用式(2)处理所获得的数据,得到应力腐蚀敏感指数ISSRT。

式中:Rm1和Rm2分别为腐蚀环境和惰性环境下的极限抗拉强度;A1和A2分别为腐蚀环境和惰性环境下的断后伸长率。

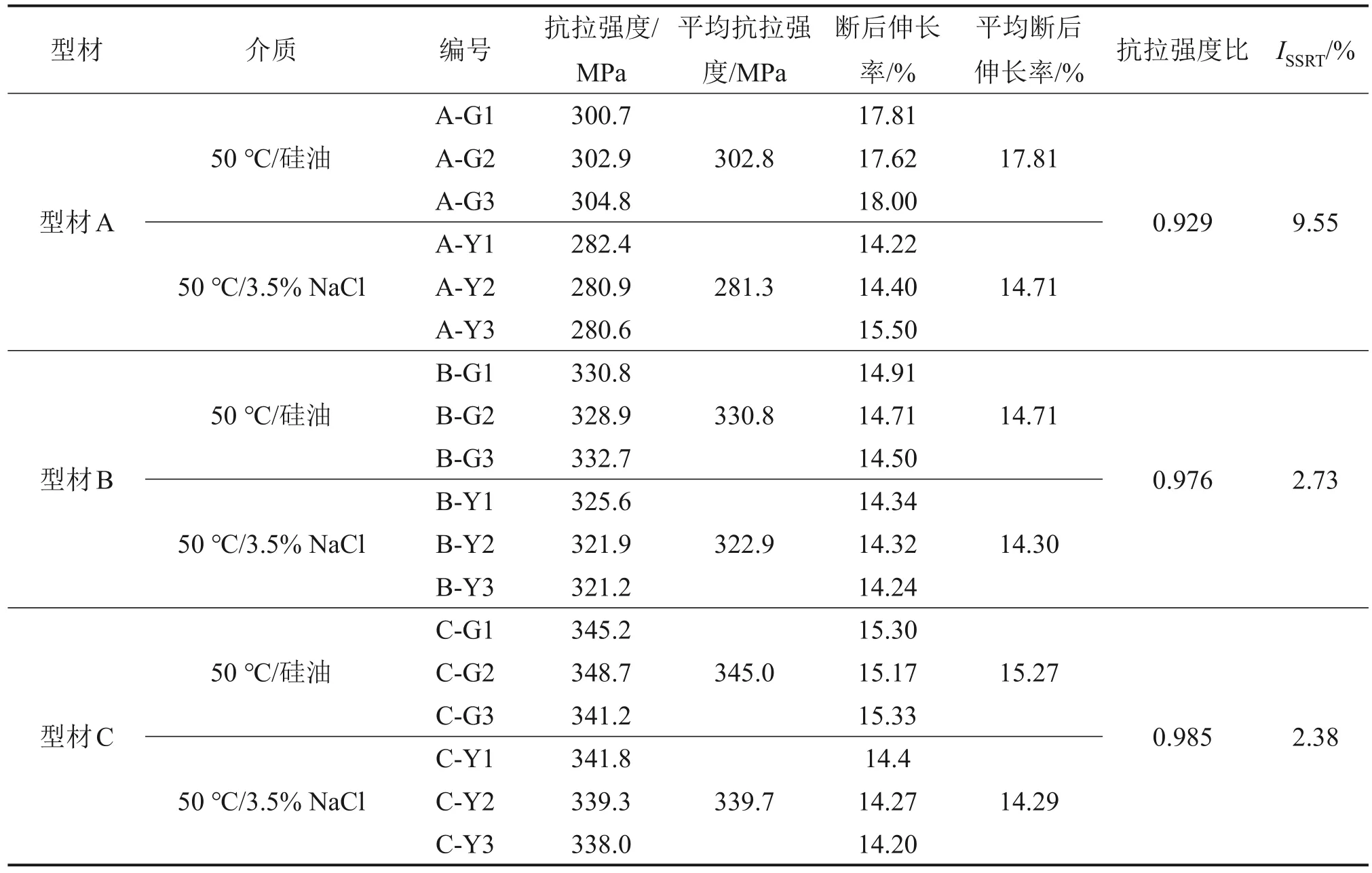

表2所示为各型材在慢应变速率拉伸试验中的试验结果。以再结晶组织为主的A 型材在硅油中的平均抗拉强度为302.8 MPa,在3.5% NaCl 溶液中的平均抗拉强度为281.3 MPa,抗拉强度比0.929,断后伸长率从17.81%下降至14.71%,经计算,A 型材的应力腐蚀敏感指数ISSRT为9.55%。而加工组织为主、表层含有粗晶的B 型材在3.5%NaCl 溶液中和硅油中的平均抗拉强度比为0.976,伸长率保持在相当水平,应力腐蚀敏感指数ISSRT为2.73%。具有均匀变形组织的C 型材在3.5% NaCl溶液中和硅油中的抗拉强度比0.985,应力腐蚀敏感指数ISSRT为2.38%,表现出最佳的抗应力腐蚀性能。

表2 不同晶粒组织的7020-T5型材慢应变速率拉伸试验的统计结果Table 2 Statistical results of profiles with different grain structures tested in SSRT

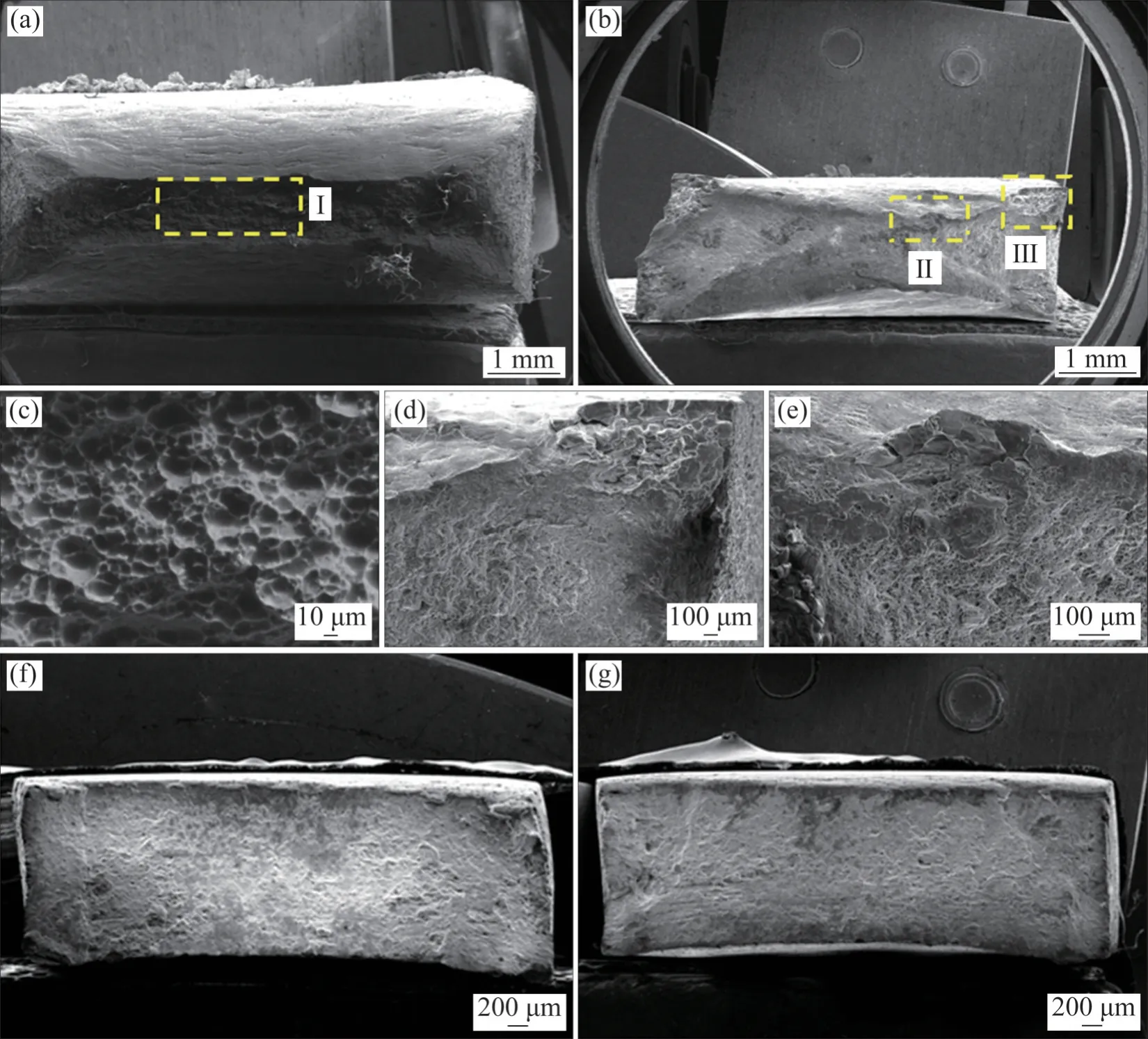

图6所示为各型材在慢应变速率拉伸试验后的典型断口形貌。A型材在硅油中断口四周有明显的颈缩,断裂面以韧窝为主,如图6(a)和6(c)所示。A型材在3.5% NaCl溶液中的断口局部发现明显的应力腐蚀特征,呈光滑的冰糖状,如图6(b)、6(d)和6(e)所示。B、C型材在3.5% NaCl中的断口四边是剪切和韧窝的混合结构,中部为韧窝,未见应力腐蚀特征,如图6(f)和6(g)所示。

图6 各型材在慢应变速率拉伸试验中的典型断口形貌Fig. 6 Typical fracture morphology of profiles after slow strain rate tensile test

2.4.2 四点弯曲试验

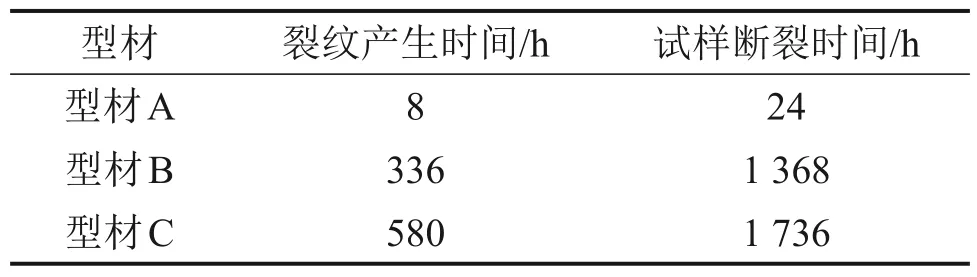

采用四点弯曲试验(four-point bending test)进一步评估晶粒组织均匀性对型材抗应力腐蚀性能的影响。试样在四点弯曲试验过程中裂纹和表面形貌随时间的发展情况如表3 和图7 所示。图8 所示为B 型材表面出现裂纹和断裂后的形貌。可以看出,以再结晶组织为主的A型材在浸泡8 h后就出现表面裂纹,24 h后即发生断裂,表现出极差的抗应力腐蚀性能。表层含粗晶、内部以变形组织为主的B型材在浸泡24 h后表面几乎没有任何变化,336 h后出现表面裂纹,在1 368 h后发生断裂,其首次出现裂纹的时间和发生断裂的时间分别是A型材的42倍和57倍。而不含表层粗晶、以均匀的变形组织为主的C型材表面产生裂纹和发生应力腐蚀断裂的时间分别是580 h和1 736 h,比B型材分别提高了72.62%和26.90%,表现出优异的抗应力腐蚀性能。

表3 四点弯曲试验过程中裂纹发展情况Table 3 Development of crack in four point bending test

图7 具有不同晶粒组织的型材在四点弯曲试验中浸泡试验的表面形貌变化Fig. 7 Surface morphology changes of profile with different grain structures in four point bending test

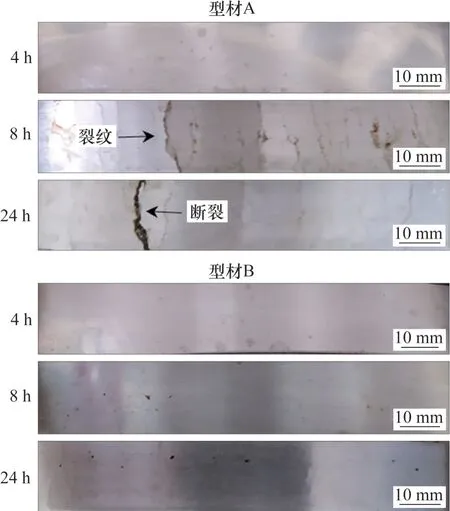

图9所示为B型材四点弯曲试验裂纹侧面腐蚀后局部放大图。由图9(a)和9(b)可知:在表面粗晶层,应力腐蚀裂纹表现为垂直表面向内扩展,在次表层为锯齿状沿晶倾斜扩展。由图9(c)可知:随着裂纹进一步深入,在挤压纤维组织中应力腐蚀裂纹主要为沿挤压方向延伸,并伴随着大量二次裂纹出现。在裂纹尖端可以看出,应力腐蚀裂纹在长条状的加工组织中主要沿挤压方向扩展,如图9(d)所示。

图9 型材B四点弯曲试验中侧面裂纹扩展局部图Fig. 9 Local figure of crack propagation of profile B in the four-point bending test

2.5 微观组织分析

2.5.1 EBSD分析

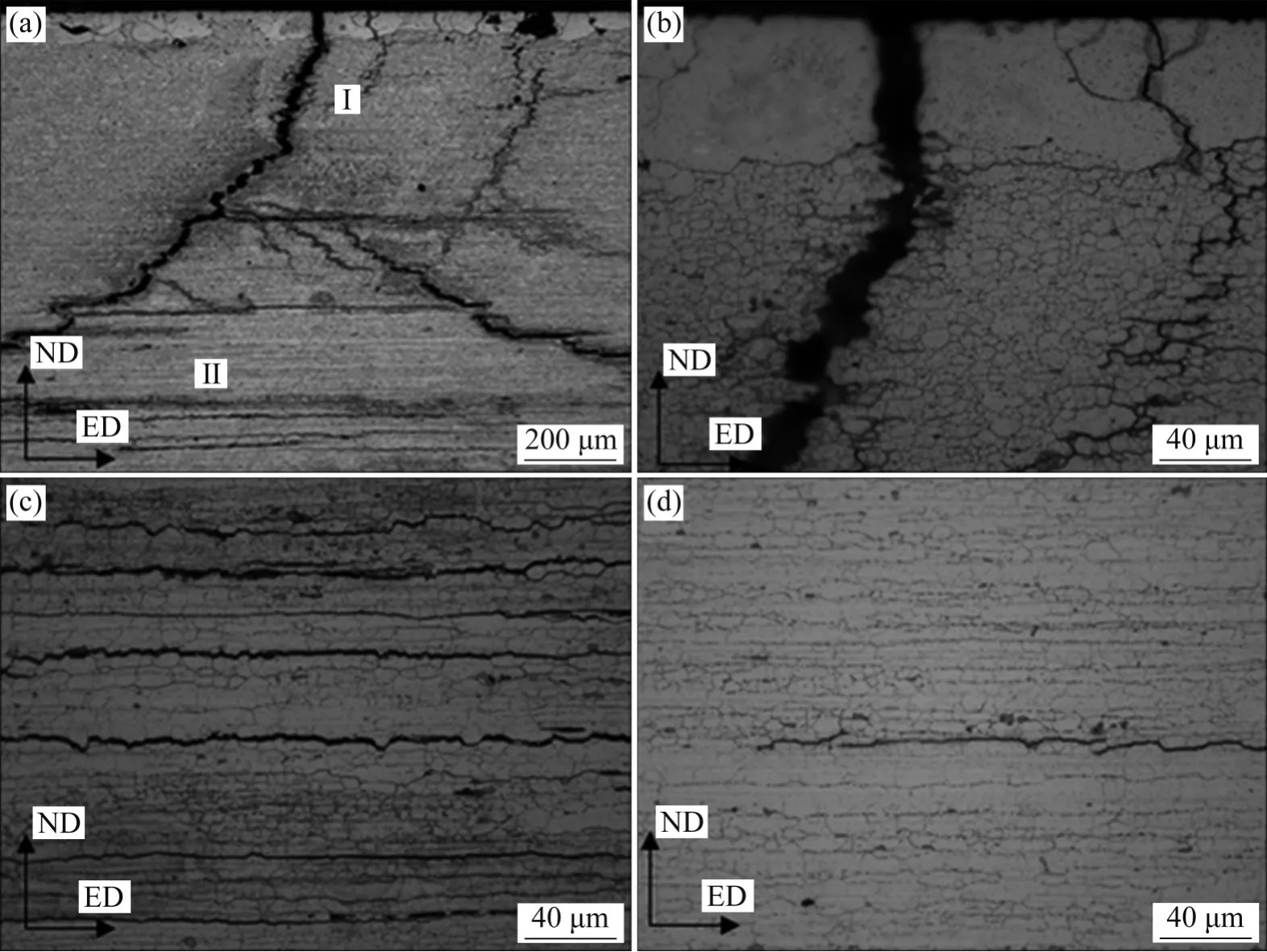

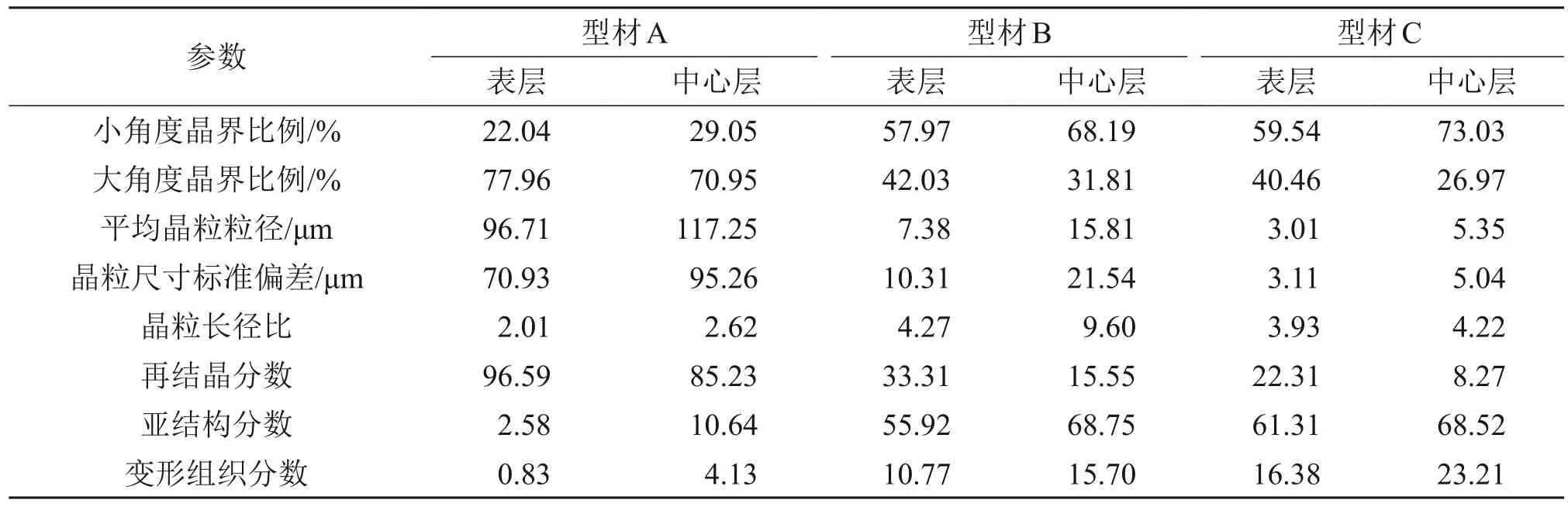

采用电子散射衍射(EBSD)对各型材纵截面表层和中心层的晶界取向、晶粒粒径和再结晶进行分析,结果见图10 和表4。IPF 图中取向差大于15°的为大角度晶界(high angle grain boundaries,HAGBs),用黑色实线表示;取向差在2°~15°之间的为小角度晶界(low angle grain boundaries,LAGBs),用白色实线表示。

图10 各型材ED-ND面的IPF图Fig. 10 IPF maps of profiles in ED-ND direction

表4 图10中EBSD分析结果Table 4 EBSD analysis results in Fig.10

从图10(a)、10(b)和表4 可以看出:不含Cr、Zr的A型材的表层和中心层发生了严重的再结晶,表层和中心层的再结晶分数分别为96.59%和85.23%,晶粒组织以粗大的再结晶晶粒为主,平均晶粒粒径分别为(96.71±70.93) μm 和(117.25±95.26) μm,表层和中心层均以大角度晶界为主,分别占比77.96%和70.95%。

从图10(c)和10(d)可知:B 型材的表层含有一层厚度约50 μm、全部由再结晶晶粒组成的粗晶层,向内为由不同长径比的拉长晶粒组成的加工组织,越往中心长径比越大。进一步放大可以发现,这些被拉长的、长条状的晶粒的内部遍布小角度晶界,四周由大角度晶界所围成。其表层和中心层的再结晶分数分别为33.31%和15.55%,平均晶粒粒径分别为(7.38±10.31) μm 和(15.81±21.54) μm,其晶粒粒径相比A 型材的显著减小,但晶粒长径比大幅增加。其表层和中心层以小角度晶界为主,大角度晶界比例下降至42.03%和31.81%。

从图10(e)和10(f)可知:C型材表面无粗晶层,表层和中心层均由被拉长的纤维状晶粒组成,晶粒组织较均匀。相比B型材,C型材表层和中心层的长径比分别进一步降低至3.93和4.22,晶粒粒径分别进一步减小至(3.01±3.11) μm和(5.35±5.04) μm,再结晶分数进一步降低至22.31%和8.27%。同时,C型材的大角度晶界比例下降,小角度晶界含量进一步提升。

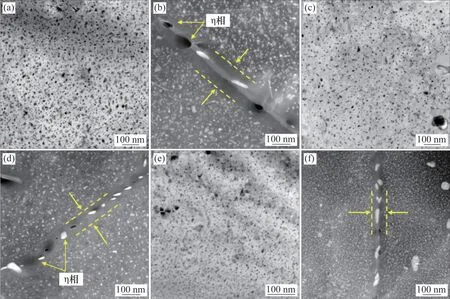

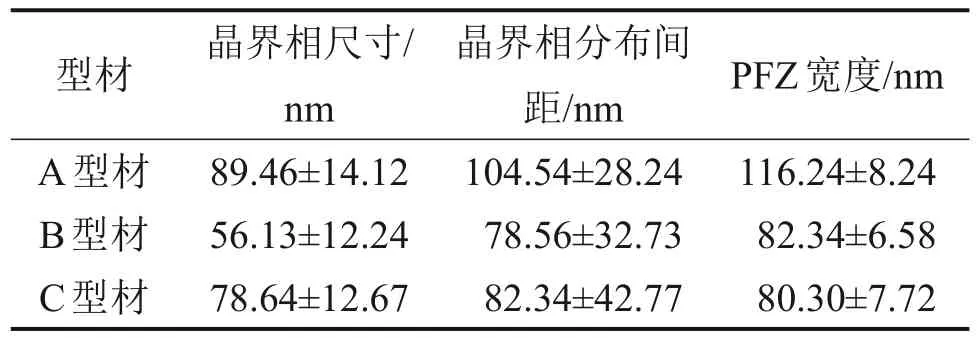

2.5.2 透射电子显微镜(TEM)分析

图11所示为各型材在透射电镜下的微观组织,晶界析出相统计结果见表5。由图11(a)和11(b)可知:从晶内看,完全再结晶的A 型材的晶内析出相出现粗化,晶界析出相粗大且断续,无沉淀析出带(PFZ)的宽度较宽,达到(116.24±8.24) nm。与A型材相比,B型材晶界相尺寸降低了、分布间距减小,PFZ 宽度降低至(82.34±6.58) nm。C 型材的晶界相尺寸有所增加,但PFZ 宽度进一步降低至(80.30±7.72) nm。

图11 不同型材的晶内和晶界形貌Fig. 11 Intragranular and intergranular morphology of different profiles

表5 各型材晶界析出相分布统计Table 5 Distribution statistics of grain boundary precipitates in different profiles

3 分析与讨论

3.1 强度

晶粒粒径与合金强度的关系可用Hall-Petch 公式表示[19]:

式中:σ和σ0分别为合金的强度和纯铝的强度;k为常数,表征晶界对强度的影响程度;d为晶粒的平均粒径。从式(3)可以看出,铝合金的强度随着晶粒粒径的减小而上升。

本研究中未添加Cr、Zr 的A 型材以粗大的再结晶晶粒为主,其表层和中心层的平均晶粒粒径分别为(96.71±70.93) μm 和(117.25±95.26) μm。而含有Cr、Zr 的B 型材和C 型材以被拉长晶粒的挤压加工组织为主,晶粒平均粒径为3~15 μm。这是因为Cr、Zr 在均匀化退火时形成与基体共格的CrAl7和Al3Zr,在后续变形和热处理过程中可以钉扎晶界和亚晶界,降低其迁移能力,从而有效地抑制再结晶,细化基体晶粒[20-21],并使型材的晶粒组织从以再结晶为主转变为以挤压加工组织为主。另外,变形过程中产生的位错在再结晶过程中大量消失,削弱了合金的加工硬化效应,因此,A型材的强度最低。与含有表面粗晶的B型材相比,C型材的再结晶分数更低,晶粒更细小,组织更均匀。此外,由于再结晶晶粒与未再结晶晶粒的变形能力不同,使粗晶层与加工组织的界面处以及再结晶晶粒与未再结晶晶粒的界面处容易产生裂纹,从而降低材料的力学性能。本研究中,A 型材的屈服强度和抗拉强度比B 型材的屈服强度和抗拉强度分别降低了52.3 MPa 和59.8 MPa,比C型材的屈服强度和抗拉强度分别降低了69.3 MPa和77.3 MPa。

3.2 抗剥落腐蚀性能

剥落腐蚀(EXCO)被认为是一种特殊形式的晶间腐蚀,一般会沿着与金属表面平行的位面开始腐蚀,导致合金表面的晶粒发生脱落。Al-Zn-Mg合金在经过挤压后,沿着加工方向被拉长的扁平状晶粒在特定的腐蚀条件下很容易发生剥落腐蚀行为,这是因为这种晶粒组织在发生晶间腐蚀后产生的腐蚀产物会引起较大的楔入效应,楔入效应会对合金的未腐蚀部分施加较大的拉应力,从而导致合金表面的晶粒组织发生大规模的层状剥落。一般认为,铝合金比较容易在以下的条件下发生剥落腐蚀[22]:1) 合适的腐蚀环境;2) 层状的晶粒结构;3) 较高晶间腐蚀倾向。

本研究中,主要以再结晶晶粒组成的A 型材由于发生了完全再结晶,不具有层状结构。同时,其内部的残余应力和位错密度较低,这些都使其对剥落腐蚀不敏感。C型材由于晶粒粒径的进一步减小以及晶粒长径比的降低,使其层状的晶粒结构减弱,降低了腐蚀产物的楔入效应,因此,C型材具有比B型材更高的抗剥落腐蚀性能。

3.3 抗应力腐蚀性能

研究证实[23-24]:应力腐蚀倾向于在大角度晶界上形成,并且容易沿着晶界析出相粗大且连续的晶界扩展。LIU 等[25]研究了PFZ 宽度对Al-Zn-Mg合金抗应力腐蚀性能的影响,认为较宽的PFZ 宽度对合金的抗应力腐蚀性能不利,当PFZ 的宽度超过某临界值时,其甚至能够作为独立的阳极而加速抗腐蚀性能的恶化。在本文的研究中,表层和中心层均由粗大的再结晶晶粒组成的A 型材的PFZ 宽度最宽,达到(116.24±8.24) nm,其应力腐蚀敏感性最高,在慢应变速率拉伸试验中应力腐蚀敏感指数高达9.55%,在四点弯曲试验中,24 h就发生了应力腐蚀断裂。

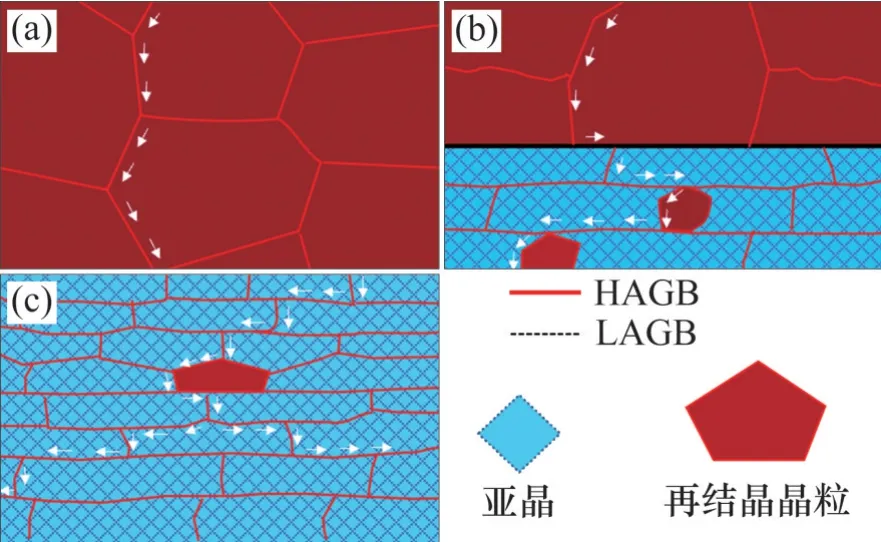

图12 所示为不同晶粒组织的型材的应力腐蚀裂纹扩展示意图。由图12(a)可知:完全再结晶的晶粒组织,晶粒粗大,晶粒长径比较小,其应力腐蚀裂纹沿着再结晶晶粒的晶界快速向内扩展,裂纹扩展的总长度最短,扩展速率最快。由图12(b)可知:具有表层粗晶、内部为变形组织的型材,应力腐蚀裂纹在表层粗晶内沿着晶界向内快速扩展,在长条状晶粒组织中裂纹扩展速率有所减慢,主要沿大角度晶界纵向扩展,但再结晶晶粒对应力腐蚀敏感,会使应力腐蚀裂纹在深度方向加速。由图12(c)可知:在再结晶分数低、以均匀的长条状晶粒组成的变形组织中,应力腐蚀裂纹发生大量分叉和二次裂纹,使裂纹扩展的总长度增加,应力腐蚀裂纹在深度方向的扩展速率显著降低。另外,由于再结晶分数的降低和大角度晶界比例的大幅减少,这些都使C型材具有比B型材更优异的抗应力腐蚀性能。

图12 不同晶粒组织型材的应力腐蚀裂纹扩展示意图Fig. 12 Stress corrosion crack propagation diagram of profiles with different grain structures

4 结论

1) 再结晶严重降低7020-T5铝合金型材的室温拉伸强度,虽然完全再结晶的晶粒组织对剥落腐蚀不敏感,但严重恶化型材的强度和抗应力腐蚀性能。晶粒粗大、发生完全再结晶的型材在慢应变速率拉伸试验中应力腐蚀敏感指数为9.55%,四点弯曲试验中24 h 即发生应力腐蚀断裂,应力腐蚀裂纹沿着再结晶晶粒垂直于型材表面向内扩展,裂纹扩展的总长度短,裂纹扩展速率快。

2) 表层粗晶层和内部再结晶晶粒降低材料的力学性能,使应力腐蚀裂纹在型材表面深度方向上的扩展速率加快。在四点弯曲应力腐蚀试验中,含表层粗晶、内部再结晶分数更高的B型材表面产生裂纹和发生应力腐蚀断裂的时间分别为336 h和1368 h,比不含表层粗晶的、内部再结晶分数更低的C型材分别缩短了72.62%和26.90%。

3) 晶粒细小、再结晶分数低、不含表层粗晶的均匀加工组织有利于获得更高的综合性能。具有该种晶粒组织的7020-T5铝合金型材的抗拉强度和屈服强度分别达到(366.6±1.8) MPa 和(314.2±2.1) MPa,断后伸长率达到15.7%,抗剥落腐蚀性能达到PB 级,应力腐蚀敏感指数2.38%,四点弯曲应力腐蚀试验中表面产生裂纹和发生应力腐蚀断裂的时间分别达到580 h和1 736 h,抗应力腐蚀性能优异。