珠江流域陆上油气终端污染物排放及环保措施总结与分析

2023-09-01曹保久李冠城盛文龙侯敏驰王洽槟

曹保久,李冠城,盛文龙,侯敏驰,王洽槟,刘 勤*

(1.中国海洋石油集团有限公司节能减排监测中心,天津 300452;2.生态环境部珠江流域南海海域生态环境监督管理局生态环境监测与科学研究中心,广东 广州 510611)

中国对陆地石油资源的开发已步入中后期阶段,海洋油气开采已成为中国石油增产的重要手段,关系到中国能源安全保障[1-2]。为配合海洋油气资源开发,实现油气水分离、轻烃回收、凝析油稳定、油气储运等功能,在近岸区域配套建设陆上油气终端是一个重要途径[3]。目前在南海片区已建成5个陆上终端,其中3个位于珠江流域。随着南海油气资源的开发,配套的陆上终端建设也在持续推进。

陆上终端油气处理量大,在运营过程中产生的主要污染物包括废气、含油废水、噪声和固体废物,对流域生态环境存在潜在的污染风险[4]。在珠江流域环境容量可能不足的背景下[5-6],陆上终端产生的污染物可能加剧珠江流域生态环境问题。因此陆上终端作为污染源,在生产运营中应有更高的环保要求,严格控制污染物排放。

国内对陆上油气终端污染研究主要集中在废气、废水领域。苏三宝等[7]对石油终端的A/O生产污水处理系统研究发现,A/O系统的COD去除率为(90.2±1.5)%,出水COD浓度为(76±13)mg/L。终端也存在大气污染的风险,某石油终端在改扩建过程中出现的SO2总量超标问题,需通过调整燃料结构,使用含硫较低的原油控制SO2以实现减排[8]。海洋石油陆上终端和后勤保障基地所产生的工业污油水和废弃物也对近岸局部海洋环境带来巨大压力,环保形势十分严峻[9]。因此,对比分析陆上终端生产工艺和环保措施,掌握终端污染源对周边环境的影响,进而总结更为科学的环保经验具有重要意义。本文对珠江流域的3个陆上终端(终端A、B、C)的生产工艺、污染物排放及影响、环保措施三方面进行梳理比较,总结了终端环境保护工作的经验,可为新发展格局下终端环境保护工作提供参考。

1 生产工艺流程对比分析

珠江流域投产的陆上终端按生产原料分为原油终端和天然气终端。终端A(原油终端)主要生产设施有原油分离脱水和稳定系统、天然气处理系统、污水处理系统、脱硫装置、产品储运系统,并设有供热、供水、排水、消防、电力、通信系统及配套的公用设施。含水原油通过海管输入终端,首先进入原油分离脱水装置进行分离脱水,脱除的含油污水送至污水处理站,脱水原油进入原油稳定单元处理后进入原油储运设施储存外输。原油稳定单元处理分离出的不凝气、原油分离脱水装置分离的分离气与海管输入的伴生气混合,脱除H2S后去轻烃回收单元,分离出干气、液化石油气和稳定轻烃,进入储运设施输到下游,工艺流程见图1。

图1 终端A总体工艺流程

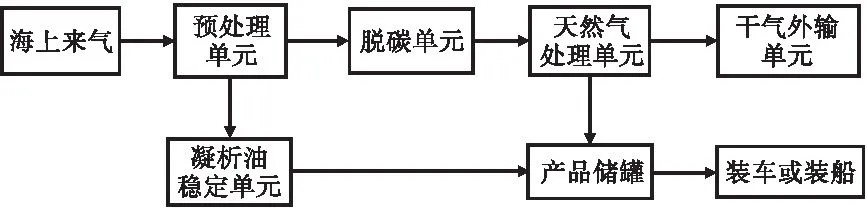

终端B、C(天然气终端)工艺系统主要包括天然气进站预处理单元、凝析油稳定单元、脱碳单元、天然气脱水单元、天然气制冷单元、天然气分馏单元、干气外输增压单元、储运单元,辅助系统工艺包括燃料气单元、注甲醇单元、仪表风单元、热媒单元、循环冷却水单元和闭式排放单元。海底管线登陆的天然气首先进入预处理单元进行气液相分离,液相进入凝析油稳定单元处理后储存外输;气相进入天然气脱水、制冷、分馏单元处理,合格的干气一部分增压计量后与下游用户实现交接,一部分液态产品进罐储存,装船或装车外销。终端C生产工艺流程见图2。

图2 终端C总体工艺流程

2 污染物排放量及处理工艺分析

2.1 原油处理终端

2.1.1原油处理终端污染物排放

终端A运营过程中主要污染物为大气污染物、含油生产废水,以及少量生产生活废水、生活垃圾、噪声和固体废物等。其中,终端A的大气污染物包括储罐、成品油装卸无组织排放的非甲烷总烃,以及加热炉、锅炉和火炬排出的燃烧烟气、脱硫剂再生塔放空尾气等有组织排放废气。主要产生的大气污染物种类为SO2、NOX、CO、烟尘、非甲烷总烃。2019—2021年,终端A产量为430万、380万、410万m3油当量,SO2年排放量分别为6.1、6.1、2.7 t/a,低于SO2总量控制指标(40 t/a),2021年相较于2020年减少约55.7%;NOX年排放量分别为173.4、173.9、102.3 t/a,2021年相较于2020年减少约41.2%(图3)。NOX排放量的减少,是由于2021年该终端新增烟气处理装置,该设备包含脱硝工艺流程;SOX排放量的减少,则是伴生气在上游平台放空,到下游终端的气量减少所致。

a)SO2排放量

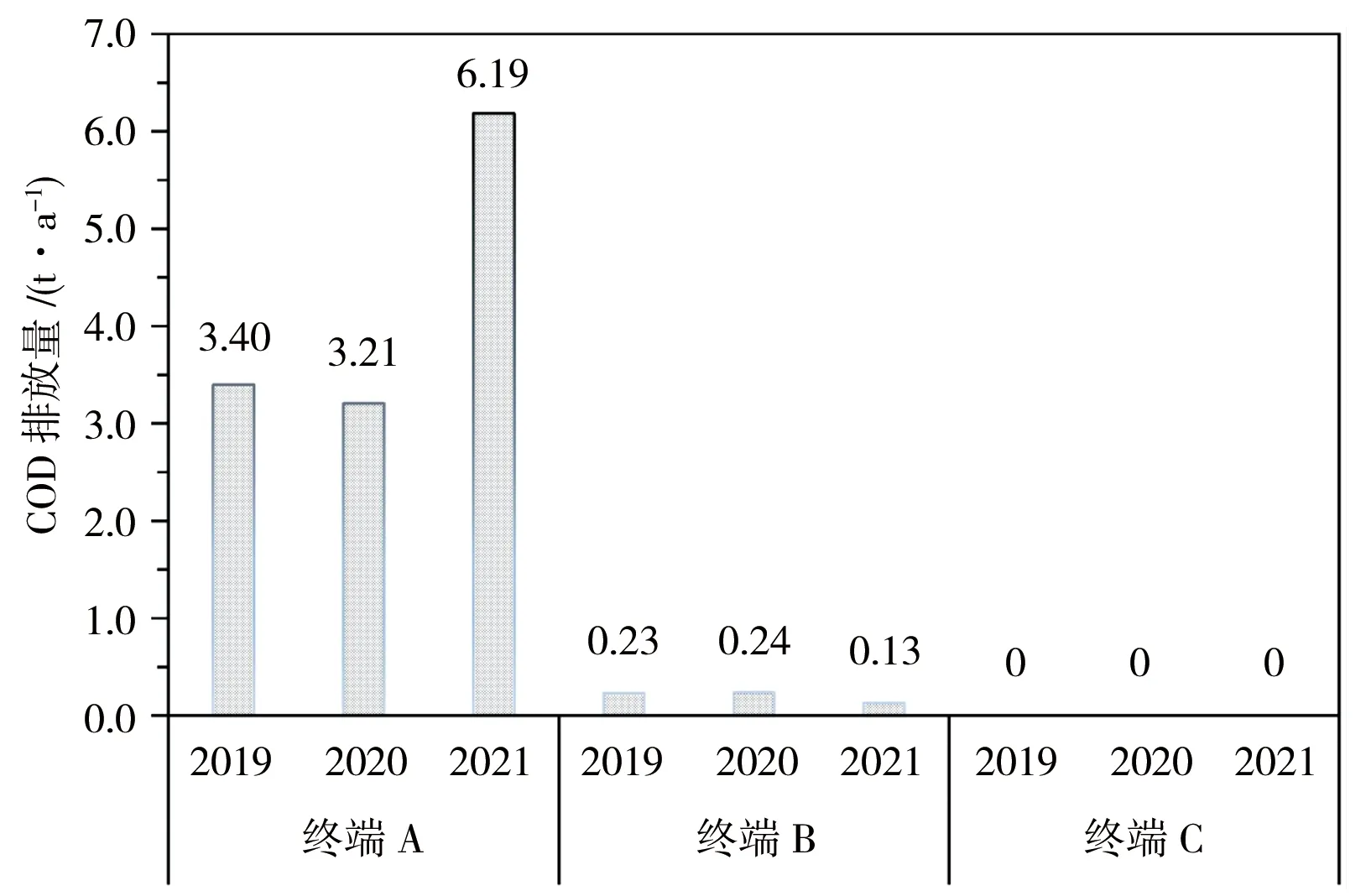

终端A含油生产废水包括含水原油分离废水、湿气分离废水、初期雨水、海管置换水、油罐清洗水。废水中主要的污染物种类为COD、悬浮物、NH3-N、石油类。2019—2021年,终端A污水年排放量为9万、8.5万、14万t/a,其中COD年排放量分别为3.40、3.21、6.19 t/a;悬浮物年排放量分别为3.95、3.43、6.74 t/a;NH3-N年排放量分别为0.16、0.11、0.25 t/a;石油类年排放量分别为0.40、0.30、0.45 t/a,见图4。3种污染物的排放量在2021年间均有所增大,这主要与2021年终端处理的污水量增大有关。上游采出原油含水率上升,受海上平台生产水排放指标以及地层回注水能力的限制,部分生产水被输往下游,致使终端生产水处理量略有增加。

a)COD排放量

终端A固体废物包括一般工业可回收固废、一般工业不可回收固废和危险废物。一般工业可回收固废年产生量为25.88、24.20、57.80 t/a;一般工业不可回收固体废物109.08、34.80、14.30 t/a;危险废物(HW08)年产生量为48.97、18.24、21.40 t/a。终端A固体废物产生量较小,在生产中固体废物分类收集,并交有资质企业回收和处理。

2.1.2原油处理终端污染物处理工艺

终端A使用自产天然气做燃料,天然气是清洁燃料,因此生产工序中加热炉、锅炉和火炬排放的燃烧烟气中污染物浓度水平低,无需特殊处理可经过烟囱直接排放。相比之下,某陆上终端采用自产原油(含硫率为0.318%)作为燃料,在扩建增产后将超过总量控制指标,需对燃料结构进行阶段性调整,在54%的生产时段中采用含硫率更低的原油(0.18%)作为燃料才能满足总量控制指标[8]。但需注意的是,终端A进厂原油中H2S浓度约为8.2 mg/L,原油中分离出的伴生气含H2S,需经过脱硫塔吸收去除H2S后使用。脱硫剂循环再生过程中会释放出H2S尾气,采用两级碱处理工艺回收95%的H2S并制备得到工业硫化钠副产物,剩余H2S导入火炬放空系统,通过燃烧转化为SO2排放。

终端A排水系统实行雨污分流制,厂区雨水经雨水回收系统循环利用,主要处理含油生产废水和生活污水。生产废水包括含水原油分离废水、湿气分离废水、初期雨水、海管置换水、油罐清洗水。生产废水采用混凝沉降、斜板除油、核桃壳过滤和厌氧生化的多段工艺进行处理,处理能力4 000 m3/d,工艺流程见图5。通过在污水缓冲罐中投加复配混凝剂、氢氧化钠调节PH至9,可破坏污水中胶体和悬浮物形成的稳定分散系,促使污水中的悬浮物、油类、硫化物和不溶性的有机物经沉降而脱除。此外,终端另设有生活污水处理系统,生活污水经化粪池预处理后,进入一体化生化处理系统进行处理,达标后外排。

图5 原油终端污水处理工艺流程

2.2 天然气处理终端

2.2.1天然气处理终端污染物排放

天然气终端运营过程中主要污染物为大气污染物,以及少量生产、生活废水、生活垃圾、噪声和固体废物等。

在正常工况下,终端大气污染物主要来自热油炉、蒸汽锅炉有组织排放的烟气,以及凝析油储罐的大小呼吸、装车及装船过程无组织排放的非甲烷总烃。终端采用自产天然气作为燃料,热油炉、蒸汽锅炉燃烧尾气中主要的污染物是NOX、CO、烟尘,其浓度和排放量都处于较低水平,可通过排气筒直接排放。排放的污染物叠加了背景值后也未出现超标现象,满足环境保护的要求。2019—2021年,终端B的天然气年产量为10.7亿、10.3亿、7.7亿m3,SO2年排放量分别为1.6、2.2、2.6 t/a,略有上升趋势;NOX年排放量分别为6.1、50.0、54.1 t/a,未超出总量控制指标(68.66 t/a)。终端C的天然气年产量为47.4亿、52.0亿、59.5亿m3,SO2年排放量分别为0、6.3、7.7 t/a;NOX年排放量分别为47.8、69.9、62.2 t/a;烟尘年排放量为2.1、4.7、3.5 t/a。终端C在2020—2021年产生少量SO2污染物,主要与新输往该终端的天然气含有少量H2S成分有关。2个终端的产污比均小于7.4 t污染物/亿m3天然气,且终端C总体较终端B更小。

终端排放的污水主要包括含油生产废水、生活污水和初期雨水。含油生产废水主要来自天然气分离脱水单元、储罐的冲洗水、储罐防晒喷淋水、码头平台清洗水以及厂区内初期雨水。2019—2021年,终端B的COD年排放量分别为0.23、0.24、0.13 t/a,未超出总量控制指标(4 t/a);悬浮物年排放量分别为0.01、0.02、0.02 t/a;NH3-N年排放量分别为0.004、0.03、0.01 t/a,未超出总量控制指标(0.45 t/a);石油类年排放量分别为0.02、0.01、0.000 3 t/a,未超出总量控制指标(0.2 t/a),污水中各类污染物的排放量均处于较低水平。终端C污水排放量为0,见图4。

2.2.2天然气处理终端污染物处理工艺

终端B和终端C均采用自产天然气作为燃料,由于天然气不含硫,燃烧产生的烟气较清洁,可通过烟囱直接排放。

终端B集中收集的含油生产污水,经过隔油池除油后进入调节池与生活污水混合,并送至污水处理系统处理达标后外排(图6)。其中,污水处理系统的工作原理为三级生物接触氧化法,以此为主体,配以清污机、初沉池、二沉池、污泥提升器、污泥浓缩和耗氧消化池、鼓风机组成的一体化废水耗氧处理装置。处理后出水水质可实现:CODCr≤90 mg/L、BOD5≤20 mg/L、石油类≤5 mg/L、氨氮≤10 mg/L、悬浮物(SS)≤60 mg/L。

图6 终端B污水处理工艺流程

终端C的污水主要有:生活污水、含油废水(包括天然气处理厂工艺废水、冲洗废水、初期雨水、清罐废水)、锅炉浓盐水等。污水处理工艺见图7,含油废水先经隔油池隔油后,再经气浮机气浮除油,除油后的废水进入调节池;生活污水经化粪池初步处理后进入调节池;初期雨水收集后分批排入调节池,上述污水在调节池混合后进入地埋式一体化污水处理装置处理,净化后废水进入集水池,用作厂区绿化用水和道路洒水,实现污水零排放。地埋式一体化污水处理装置采用两次沉淀、三级生物接触氧化处理工艺,污水净化效率可达90%以上,处理后出水水质可实现:pH为6~9、CODCr≤30 mg/L、BOD5≤10 mg/L、石油类≤5 mg/L、挥发酚≤0.3 mg/L、氨氮≤5 mg/L、悬浮物(SS)≤10 mg/L,均能达到GB/T 18920—2002《城市污水再生利用城市杂用水水质》绿化、消防、道路喷洒用水标准及DB 44/26—2001《广东省地方标准水污染物排放限值》[10-11]。终端C厂区绿化面积36万m2,边坡绿化面积19.8万m2,道路占地面积约3万m2,全年需洒水33次,根据广东省市场监督管理局《广东省地方标准批准发布公告》(2021年第3号)批准发布的DB 44/T 1461.3—2021《用水定额 第3部分:生活》[12],浇洒道路和场地通用定额为2.0 L/(m2·d),市内园林绿化通用定额为2.0 L/(m2·d),则全年需绿化及道路洒水量约38 808 m3,地埋式一体化污水处理装置污水排放量28 343 m3/a,可全部回用作绿化用水及道路洒水。

图7 终端C污水处理工艺流程

终端C设计循环冷却水量约为4 000 m3/h,采用“多介质过滤器+超滤+反渗透+三效蒸发器”工艺。相较于采用常规循环水处理工艺,该工艺每年为终端节约市政补充清水11万m3。具体工艺为:除盐水系统产生的浓盐水及锅炉排污水进入循环水污水池,经污水提升泵进入多介质过滤器,过滤掉其中浮物、胶体、大分子有机物,再利用系统余压直接进入超滤装置;超滤装置出水经高压泵加压后进入二段反渗透装置,去除大部分的溶解盐类、有机物等,除盐率可达95%。其中,产出的除盐水返回循环水系统继续利用,浓缩盐水经三效蒸发器蒸发后回收进入循环水系统再利用,蒸发结晶盐外委处理。终端C系首次将三效蒸发器应用于天然气终端循环水排污水处理中,使水资源得以充分利用,进而实现终端循环水污水零排放的目标。

3 清洁生产与环保措施分析

3.1 污水控制措施

国内外对于含油废水的处理,常采用“隔油-混凝(气浮)-过滤(生化)”传统的“老三套”工艺[13]。该工艺存在一系列缺点[14],主要包括气浮、混凝除油耗药量大,运行费用高,稳定性差的问题;所伴生的污泥难以处理,易造成二次污染;混凝、气浮出水负荷较高的情况下,过滤组件负担较大,反洗、再生环节容易失效;含油废水可生化性差,生化处理效率不高等。相较之下,生物接触氧化法对盐度、有机负荷冲击具有较强的耐受能力[15],同时设备场地占用面积小[16],无需污泥回流,维护成本较低,因此具有广阔的应用前景[17]。终端B和终端C生产水量较小,采用三级生物接触氧化法,无需污泥回流,具有紧凑、高效、适应范围广的特点,污水净化效率可达90%以上。

3.2 无组织排放源控制措施

原油终端A装卸天然气的管线和设备采用密闭方式,定期对管道系统检修维护,杜绝管线“跑、冒、滴、漏”现象,可最大限度减少烃类物质外溢造成的污染。对于厂区的储罐,在罐顶配置了水喷淋冷却系统,用于降低油罐空间的气体温度,减小全日温度变化和纵向温差,从而进一步降低无组织排放量。

储罐油品损耗可分为:自然通风损耗、“小呼吸”损耗、“大呼吸”损耗3种[18]。自然通风是罐体存在缝隙或孔眼,储罐内气体和空气的密度差导致罐内外的气体交换;“大呼吸”是储罐进、发料时,储罐内气体随着原油液面升降,通过呼吸阀进行外排或吸入,亦称为工作损耗;“小呼吸”是油品静止时,环境气温、压力昼夜周期性变化引起罐内油气浓度、压力的变化,造成的油气外排损耗,亦称为静止损耗。“大呼吸”损耗占总体损耗的95%左右[19]。

天然气终端B和C的凝析油储罐均采用先进的内浮顶储存罐技术,罐顶浮在油面上随油品的收发而上下浮动,油罐内几乎不存在气体空间,从而大幅减少油品的“大呼吸”损耗;罐体采用“一次软密封+二次密封”的结构,储罐内壁仅做除锈处理,不做防腐涂料喷刷,可降低储罐内壁粗糙度,减少原油在罐壁上的粘附,进一步减少了产品的损耗。此外,终端采用密闭管线和设备装卸天然气,定期对管道系统检修维护,杜绝管线跑、冒、滴、漏。这些设计和措施从源头上遏制了无组织排放污染,能够较好地防止非甲烷总烃的无组织排放问题。

3.3 节能措施

4 结论

陆上油气终端主要的污染物为锅炉尾气和生产废水。对于锅炉尾气,目前珠江流域在运行的油气终端均采用自产的天然气作为清洁燃料,经高效燃烧锅炉处理后,排放尾气中的NOX、CO、烟尘等大气污染物浓度水平较低,基本无含硫成分,对环境的影响均在可接受范围之内。天然气终端废水主要来自原料气脱水,废水产量较小,采用“隔油+三级生物接触氧化”工艺手段可有效减少COD、氨氮、石油类、悬浮物等污染物的排放。原油终端相比与天然气终端的废水量较大,含油量、COD、悬浮物浓度较高,需要经过多级除油、COD的工艺才能达标排放。终端在处理工艺中辅以多种节能降耗措施,有效提升资源和能源的回收利用。

5 建议

中国能源需求随着经济的发展不断提升,油气资源对外依赖程度也逐年增大,保障中国能源安全,完善能源自主供应能力至关重要。南海石油地质条件优越,油气资源储量丰富,随着中国加大对南海油气资源的勘探开发力度,配套的陆上油气终端的建设开发也将不断推进。陆上终端运营过程中对周边环境存在潜在的污染风险,在终端清洁生产和环境保护措施上应该加强管理。为此,针对后续的陆上油气终端建设运营提出以下建议,为终端环境保护工作提供参考。

a)油气终端采用自产的天然气/原油作为燃料时,建议关注燃料中含硫成分及含量,并做好尾气中SO2监测和除硫工作。

b)天然气终端污水产量较小,采用“隔油+三级生物接触氧化”工艺手段可有效减少COD、氨氮、石油类、悬浮物等污染物的浓度,处理后的达标出水可用于绿化、环卫,实现厂区污水零排放。原油终端的生产废水量大,废水中所含石油类、COD、悬浮物浓度较高,可先通过物理方法降低废水含油量,再通过生化处理、活性炭吸附等方式进行深度处理,确保生产水达标排放,建议定期监测废水处理过程中各环节的处理效果,确保处理效果持续稳定高效。

c)陆上终端在设计建造阶段应该充分考虑工艺、设备的清洁生产,采用合理的管道、储罐,尽量减少烃类的无组织排放,建议根据污染物排放实际情况,定期组织对非甲烷总烃进行监测评估。