基于焦炉测温及加热控制系统的应用

2023-08-31田龙振

邱 程,田龙振

(青岛特殊钢铁有限公司焦化厂,山东青岛 266413)

1 前 言

焦炉作为最复杂的冶金工业窑炉,其燃烧系统结构非常复杂,同时炉温受到装煤推焦、煤气热值等因素的影响,焦炉温度变化规律较难归纳,造成人工测调焦炉炉温的困难。其次,为提高焦炉四大车的利用率,焦炉生产串序由2-1小串序优化为2-1大串序,焦炉炉温的波动峰谷差变大,但规律性较强。为适应当前焦炉生产,需要焦炉自动测温及炉温自动控制系统实现连续测温,且能够根据温度波动进行调节。

K安指标是焦炉持续稳定生产的关键指标,是决定焦炭产量和质量的主要因素之一,所以需要焦炉技术人员不断追求K安指标的最大化。

2 传统焦炉炉温测调与自动测温及加热控制系统的对比

传统的焦炉炉温测定由测温岗位每4 h 测定1次,人工测温时间受人为和生产因素影响较大,测温时间最短为5 min,最长为10 min,测温时间差异造成与实际炉温偏差较大。中控岗位根据测定的平均温度和标准温度之间的差值进行煤气流量的调节,但是在调节过程中发现,煤气的少量(100~200 m3/h)增减对焦炉炉温的波动并无太大影响,而且在煤气流量不进行调节的前提下,焦炉炉温的波动范围会在30 ℃,远超规定的±7 ℃。

基于上述原因,焦化炼焦作业区通过研究焦炉自动测温技术和与同行进行相关技术交流,认为自动测温系统有以下优点:实时监测标准火道温度,解决测温间隔时间长和测温误差大问题;根据直行温度趋势曲线的变化规律,指导现场操作人员调节煤气流量;及时发现炉温异常炉号,帮助热工调节均匀系数;可以统计数据制作报表,自动给出均匀系数和安定系数;为自动加热系统提供数据支持。

3 基于焦炉测温及加热控制系统

3.1 焦炉炉温波动规律

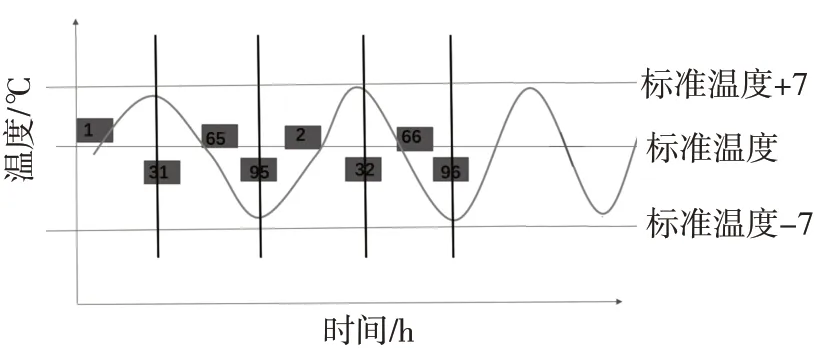

利用焦化炉顶自动测温系统,对测定出实时炉温绘制成曲线,以1#炉为例,见图1。

图1 理想状态下焦炉炉温波动规律

根据曲线波动情况可知:当前采用的2-1大串序推焦方式,焦炉炉温趋势曲线呈正弦波动。以1#焦炉为例,当推焦至31号炭化室时,此时炉温到达波峰位置,随后温度呈现下降趋势;当推焦至95号炭化室时,此时炉温到达波谷位置,随后温度呈上升趋势,2#焦炉温度趋势正好相反。

炉体温度波动幅度较大,峰谷温差约25 ℃,导致安定系数偏低。为保证焦炭成熟,炉温整体处于标准温度上方,导致煤气资源浪费。

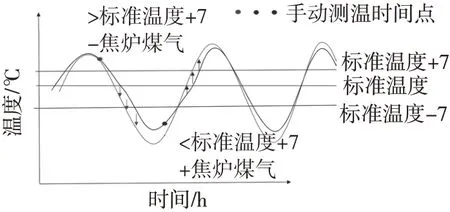

3.2 传统炉温调节手段

传统测温和调节为根据手工测定的直行温度数据,计算与标准温度温差,当大于标准温度+7 ℃时,减少煤气流量幅度200 m3/h;当小于标准温度-7 ℃时,增加焦炉煤气流量200 m3/h。如图2所示:

图2 温度控制

传统调控手段存在以下问题:由于是定时手动测温,无法与推焦串序的节奏相适应,所以如果当手动测温时间点恰好处于整个焦炉的波峰位置,之后炉温呈现下降趋势,此时减少焦炉煤气流量,使得波谷位置炉温更低,从而加大波峰波谷温差,反之亦然。

3.3 焦炉测温及加热调控的创新与应用

创新做法:炉温测调的稳定与生产稳定相辅相成,炉温调节的目的在于生产的稳定性,而焦炉炉温的稳定性由K安指标来决定,K安指标的合格是由生产操作和煤气量调节共同决定的,因此在推焦串序由小串序改为2-1大串序后,煤气量的调节也要与之相适应,所以因推焦串序造成的大波峰、大波谷就要通过大量增减煤气量来进行削平;经过实验,逐渐改变煤气调节幅度,焦炉煤气调节幅度由原来的200 m3/h 流量增至500-700 m3/h,波峰波谷温差由原来的25 ℃缩小至18 ℃;继续增大焦炉煤气调节幅度至1 300 m3/h,波峰波谷温差缩小至6 ℃。

通过调节焦炉煤气流量,稳定1#焦炉机焦侧平均温度,缩小波峰波谷温差,3 月14 日1#焦炉安定系数达到0.84,因此调节的方向是正确的。

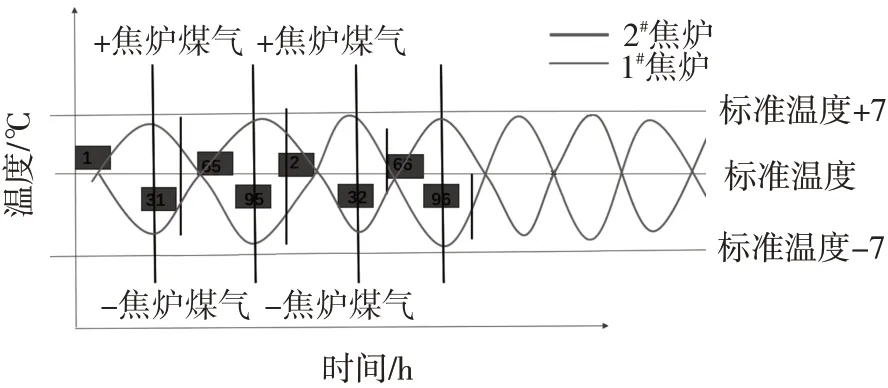

通过将该调节理念转化编辑为计算机程序,按照实际温度的波动,计算机程序经过计算进行调控,同时将分烟道吸力引入进行调节,得到如下计算机执行逻辑。焦炉炉温波动如图3所示。

图3 焦炉炉温波动

当炉温呈下降趋势时,此刻及时增加焦炉煤气用量,从而减缓炉温下降趋势。当炉温呈升高趋势时,此刻及时减少焦炉煤气用量,从而减缓炉温上升趋势,同时适度调节分烟道吸力。采用焦炉煤气调节,炉温反应速度较高炉煤气快,由波峰到波谷的时间为5.5 h,时间较短,因此采用反应速度快的焦炉煤气调节效果更佳。将该调节规律总结为计算机控制逻辑。

测(调)试结果:3月25日至3月29日投入自动加热控制,现场根据系统推荐提示调节焦炉煤气流量,效果如下:峰谷温差明显缩小,直行温度趋势呈现接近一条直线,1#焦炉波峰波谷温差仅为6 ℃,2#焦炉反应速度较慢,经调整焦炉煤气调节幅度后,波峰波谷温差逐渐缩小至6 ℃。统计4 h均值直行温度报表,30日,1#焦炉K安已达到0.92。

当调节煤气流量时,协同调节分烟道吸力,确保空燃比合理,调试后分烟道含氧量相对稳定。

由于焦化1#、2#焦炉的氮氧化物集中处理,1#、2#炉温趋势正弦波动方向相反,在自动加热控制过程中,1#焦炉增加焦炉煤气,2#焦炉减少焦炉煤气,焦炉煤气总用量基本不发生变化,因此不会造成氮氧化物明显波动。

3.4 火落管理在炉温调控中的应用

火落管理的原理:荒煤气温度在火落前一定的时间明显地上升后急剧下降50 ℃的时间点为“火落时间”,用“火落时间”可以定量地表达焦饼的成熟度,火落管理是直接以产品质量为对象的管理方法。焦炉热工管理的主要目标是:调控好焦炉的结焦速率,尽量做到每一炉焦都能在预定的“目标火落时间”火落。对火落后的焦饼仍能照常继续进行加热,再经过一段不低于技术要求的“焖炉时间”才可以进行推焦,确保从炭化室推出来的每炉焦炭的质量。火落曲线如图4所示。

图4 火落曲线

焦饼在焖炉时间阶段除了继续进行干馏外,更重要的是各个部分进行受热均匀化,这个阶段对提高焦炭质量是很有作用的。因此,为了保证焦炭成熟,必须规定不同的结焦时间所对应的焖炉时间。

通过在上升管三通处安装热电偶,对荒煤气的温度变化进行实时检测,从而得到如下规律:通过在线监测荒煤气温度趋势,自动生成火落曲线;根据火落曲线,监测火落时刻,判断焦饼成熟度,避免焦炭过生过火现象;通过装煤和推焦时间,自动计算火落时间和焖炉时间;根据各碳化室实际火落时间和目标火落时间,绘出全炉火落时间柱图;根据全炉火落时间柱图,诊断和评估全炉火落时间和焖炉时间均匀性,判断高低温炉号,控制全炉焦炭质量均衡性。

3.5 焦饼测温在焦炉炉温调控中的应用

横排温度是反映焦炉横向加热均匀性的重要指标,焦炉共有4 488个立火道,每天测定一次不现实,通过在拦焦车的导焦栅上安装测温设备,在推焦时测定焦饼表面温度,以此间接判断横排加热的均匀性;焦饼中心温度(1 000±50 ℃)是焦炭成熟的重要指标之一,是确定焦炉标准温度的根本依据,所以当焦炉生产节奏发生变化(即,结焦时间发生变化)后,需要人工进行焦饼中心温度的测量,但焦饼中心温度测量复杂,基于上述原因,需要增设焦饼测温系统。

通过在线监测焦饼表面温度,监测焦饼上下部温差和横排温度均匀性,自动生成上中下横排温度曲线,跟踪焦炉上下温度和横向温度变化趋势,指导焦炉热工管理。

3.6 压力测量在焦炉炉温稳定方面的应用

焦炉正常生产所需要监测的压力制度是看火孔压力,小烟道吸力,分烟道吸力,空气过剩系数(分烟道氧含量),但受到高炉煤气压力变化,脱硫脱硝增加风机调节等因素的影响,焦炉燃烧系统内的压力变化较大,所以仅靠定期检测压力指标已经不能满足焦炉连续生产的要求,因此为提高焦炉炉温自动控制系统的控制力,增加了看火孔压力,小烟道吸力,空气过剩系数的检测。

下降气流的小烟道吸力大于上升气流小烟道吸力,根据二者吸力差,可以指导调火工在废气盘吸力调节方面的压力变化。

看火孔压力是表明焦炉高向加热是否合适的重要指标,所以能够实时检测看火孔压力,使看火孔压力能够保持在0~10 Pa,确保高向加热的均匀性,有利于炉内上部焦炭的成熟。

分烟道内残氧指标反映了燃烧系统在空燃比,掺混比是否合适的重要指标,所以能够实时准确地反映分烟道含氧量有利于煤气的充分燃烧和调节的合理性。

4 结 语

“焦炭是科技炼成的”,通过炉温自动检测系统,将原本属于人工检测的数据由测控设备执行,既能够确保测控的准确性又能够确保测控的及时性。

通过持续优化焦炉炉温自动加热系统,焦炉建立起了纵向(炉顶测温),横向(焦饼测温)、高向(看火孔压力)三位一体的立体化的温度监测和控制系统,为焦炭保质保量的生产提供了技术支持。

焦炉的全自动控制是未来发展的方向,因此我们需要充分发掘自动测温系统在节能降耗(节约煤气用量),提质增效(提高焦炉加热均匀性),降低污染(氮氧化物排放)等方面优势。