钛微合金化X70管线钢的研制开发

2023-08-31李国宝夏继年

李国宝,夏继年

(山东钢铁集团日照有限公司钢铁研究院,山东日照 276800)

1 前 言

管线钢主要应用于石油、天然气等管道输送工程。提高管线钢钢级,可以有效提升油气输送效率和节约管道建设成本。X70 级管线钢已逐渐取代X52、X60 等低级别管线钢被广泛研发和应用[1-5]。在X70管线钢开发中,通常需要加入贵重金属元素Mo或者高Nb,来满足其高强度、高低温止裂韧性的性能要求,但其生产成本居高不下[6-10]。在满足X70管线钢高性能要求的基础上,避免在钢中添加贵重金属元素Mo的同时减少Nb的添加量,降低生产成本以适应竞争激烈的管线钢市场,成为X70管线钢研发的重要方向。

通过将微合金化技术与TMCP 工艺相结合可以提高钢的强韧性能[11-12]。与Nb、V等微合金化技术相比,由于钛铁资源丰富、价格低廉,采用Ti微合金化具有显著的成本优势。但长期以来,Ti微合金化应用相对保守,通常作为辅助元素使用,钢中的添加量0.01%~0.03%,主要利用TiN对奥氏体晶粒长大的抑制作用来提高焊接性能,即微钛处理[13]。实际上,当Ti含量更高时,结合恰当的TMCP工艺,可以形成弥散细小的纳米级含钛析出相,起到一定程度的细晶强化和显著的析出强化作用[14-15]。然而,由于Ti 的化学性质比较活泼,易与钢中的O、S和N等元素在高温结合形成较大尺寸的化合物,对钢的性能有害无益,甚至会造成产品低温韧性的急剧下降,O、S和N元素含量的波动也会导致产品性能出现波动;此外,含钛相的析出对冷速和温度较为敏感,当工艺控制不稳定时很容易造成产品力学性能发生大的波动,进而限制了钛微合金化技术的应用[16]。随着近几年化学冶金和TMCP 技术的发展和控制水平的提高,以往含钛钢生产存在的问题逐渐得到解决。开发以钛为主要微合金化的X70管线钢对于降低生产成本,增强产品市场竞争力,具有重要的意义。目前,对于钛微合金化管线钢的研究仅限于实验室热模拟研究[17-18],钛微合金化管线钢的生产实践鲜有报道。

为了适应市场发展,通过深入研究钛微合金化技术,通过低碳、高锰、高钛、微铌、无钼的成分设计,结合洁净钢冶炼技术及恰当的TMCP 工艺,成功研制开发出成本经济、综合性能优良的X70级管线钢。

2 试验材料与方法

试验材料为山东钢铁集团日照有限公司试验生产的X70管线钢,其化学成分主要特点是低C、高Mn,严格控制P、S、O、N等杂质元素含量,同时添加高Ti和微Nb的低成本微合金化设计。试验钢的化学成分设计如表1所示。

表1 试验钢的化学成分设计(质量分数) %

C与钢中的Ti、Nb结合可以形成纳米级的析出粒子,发挥细晶强化作用和析出强化作用。但C含量过高会促使碳化物提前析出、长大甚至发生粗化,导致钢的焊接性能、低温韧性等降低;因此,C含量的设计十分关键。添加Mn的主要目的是以固溶强化方式提高强度,同时可以降低γ→α 相变点温度,细化铁素体晶粒,还能抑制含钛析出相在奥氏体中形变诱导析出,使更多细小的碳化物在铁素体中析出,增强沉淀强化效果。Ti含量的设计系统考虑,若Ti含量过少,含钛析出相粒子数量少,细化晶粒和沉淀强化效果不足,若Ti 含量过高,会使含钛相的析出温度升高,容易导致第二相粒子长大粗化,不仅起不到有益作用反而会恶化钢的低温韧性。S 和P 元素都是钢中的有害元素,降低钢材的韧性和塑性,因此在冶炼过程中要脱硫、脱磷,把钢中硫和磷的含量降到最低。不仅如此,Ti容易与钢中的O、N、S等杂质元素在高温发生反应,会消耗Ti的含量,最终导致产品性能发生波动,因此也需对O、N、S 进行严格控制。Nb 是有效的细化晶粒元素,加入适量的Nb,通过析出粒子钉扎作用和固溶原子溶质拖拽作用,抑制变形奥氏体的回复、再结晶,结合未再结晶区控制轧制工艺,实现组织的细化,用来弥补单纯钛细化晶粒作用不足的问题,从而获得高强度与高韧性的力学性能合理匹配。

钛微合金化X70管线钢主要生产流程:铁水预处理→转炉冶炼→炉外精炼(LF+RH)→连铸→堆垛缓冷→铸坯加热→高压水除鳞→粗轧→精轧→超快速冷却→卷取。采用洁净钢冶炼工艺,经转炉冶炼和炉外精炼,利用深脱氧技术、深脱硫技术以及真空处理技术,严格控制过程增N,获得低S、O和N 等杂质元素的含量,避免或减少Ti 与钢中的O,S和N等在高温结合形成微米级的析出相,保证“有效”Ti 的含量。连铸过程采用恒拉速、低过热度、保护浇注、动态轻压下等手段,保证铸坯内部质量良好。将铸坯加热至一定温度,使其完全奥氏体化,让Ti 和Nb 微合金化元素在奥氏体中尽可能固溶,同时为防止晶粒发生长大和粗化,加热时间不宜过长,随后进行两阶段控制轧制以细化组织。其中,粗轧阶段采用再结晶区轧制工艺,经过反复的静态再结晶使奥氏体晶粒细化,精轧阶段则在未再结晶区轧制,使奥氏体晶粒充分扁平化,提高奥氏体晶界面积,加上变形累积产生的大量位错、亚晶界等变形结构,为γ→α相变增加大量形核位置,使相变后的组织更加细小均匀。轧后采用加速冷却和低温卷取,促进形成细小均匀的针状铁素体组织,同时促使更多、更细小的纳米级析出粒子在基体中弥散析出并在卷取缓冷的过程中不发生长大粗化。主要生产工艺参数见表2。

表2 试验钢轧制工艺参数

对试制的管线钢进行拉伸、冲击、落锤等力学性能检验,同时取金相试样,经研磨、抛光后用4%的硝酸酒精溶液对试样表面进行腐蚀,用Axio Vert A1 光学显微镜和GeminiSEM 300 场发射扫描电镜观察样品的组织形貌。经过机械减薄,电解双喷减薄制备金属薄膜试样,利用Talos F200S G2 透射电镜观察样品中析出粒子的尺寸、形貌、分布等,并利用能谱(EDS)对析出物进行成分分析。

3 试制结果与分析

3.1 力学性能

试制的钛微合金化X70管线钢主要性能如表3所示。拉伸试验检测结果表明,产品的横向拉伸性能各项指标良好,满足标准要求,富余量适当。夏比冲击性能检测试样方向为横向,采用全尺寸试样(10 mm×10 mm×55 mm)。

表3 钛微合金化X70管线钢实物性能

冲击试验检测结果表明,产品冲击韧性优异,在-20 ℃低温条件下,冲击功在200 J 以上,冲击纤维断面率均为100%。落锤性能检测方向为横向,落锤试验检测结果表明,产品落锤性能良好,在-15 ℃低温条件下,落锤剪切面积均值还在85%以上。可见,试制的钛微合金化X70管线钢具有高强韧性匹配。

3.2 微观组织

在金相显微镜下观察X70管线钢的200倍金相组织形貌如图1a所示。由图可见,X70管线钢组织主要为细小均匀的针状铁素体以及少量多边形铁素体。通过场发射扫描电镜观察到的针状铁素体板条束宽度1 μm 左右,如图1b 所示。这种以均匀细化的针状铁素体为主的理想组织是实现高强韧性能的保证。

图1 钛微合金化X70管线钢的微观组织

X70 管线钢冲击试样和落锤试样断口形貌分别如图2a和图2b所示,断口均显示其为韧性断裂,并具有明显韧窝特征,材料断裂韧性良好。

图2 冲击试样断口和落锤试样断口微观形貌

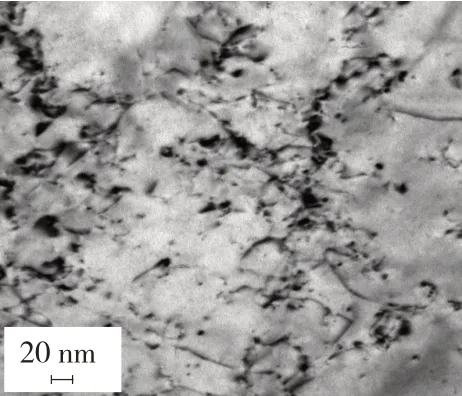

在透射电镜下观察其微观结构,基体组织中具有高密度的位错和细小弥散分布的第二相析出粒子,且析出相与位错交互作用,如图3 所示。值得注意的是,基体中有较多的第二相粒子析出,析出粒径大多在5~15 nm,通过能谱分析其主要是钛、铌复合的碳化物。另有少量粒径为15~30 nm 的第二相粒子,能谱分析显示其为钛、铌复合的碳氮化物。

图3 钢中析出相TEM和EDS分析

3.3 分析与讨论

对于本研究试制的钛微合金化X70管线钢,细晶强化和析出强化是其主要强韧化机制。由前述观察结果可知,在当前的钛铌复合成分设计基础上,结合恰当的控轧工艺,轧后采用加速冷却和低温卷取,钛微合金化X70管线钢显微组织以细小针状铁素体类型为主。研究表明[19-20],针状铁素体尺寸细小,且其存在交叉分布的大角度晶界和高密度位错等复杂组织结构特点,是保证管线钢获得优异低温止裂韧性的理想组织。通过透射电镜分析,基体组织中分布着细小的纳米级析出相,析出相主要是Ti和Nb的碳、氮化物,在基体中呈均匀分布或于晶界、位错等缺陷部位分布。钢中的析出相大致有两种类型:一种为15~30 nm 的较大尺寸析出相,数量较少;另一种尺寸较小5~15 nm 的析出粒子,数量较多。根据微合金元素的析出规律可知[21-22],较大尺寸的析出粒子是在轧制过程中因形变诱导析出的。通过能谱分析其主要是钛和铌的碳氮化物,它们起到了抑制奥氏体再结晶的作用,通过未再结晶区控轧,使变形奥氏体中保留高密度的位错和变形带,增加了相变形核点,细化晶粒尺寸,进而有效提高管线钢强韧性。而15 nm 以下的细小析出相是在低温卷取过程在基体中析出的。通过能谱分析,其主要是钛、铌复合的碳化物,细小的析出粒子可以通过钉扎位错阻碍其移动,产生显著的析出强化作用。微合金碳氮化物析出是受原子扩散控制的过程,钛微合金化X70管线钢采用轧后快速冷却,抑制了相变过程中的碳化物析出,使更多的微合金元素在低温卷取时在基体中过饱和析出,降低了析出相的平均尺寸。纳米级析出相分布在具有高密度位错结构的针状铁素体组织中,这些细小的析出相与位错相互作用,起到显著的析出强化作用,提高材料的强度。

通过采用低碳、低铌、高钛的成分设计,并严格控制S、O、N 等元素含量,结合恰当的控轧控冷工艺,可以充分发挥微合金元素细晶强化和析出强化作用。值得注意的是,尽管在奥氏体未再结晶区轧制会形变诱导析出的析出粒子尺寸相对较大,在一定程度上削弱总体的沉淀强化效果,但由于其对奥氏体再结晶的抑制作用,在未再结晶区轧制变形累积产生大量的晶界、位错和变形带等缺陷,为相变提供了形核位置,使相变后的组织更加细小、均匀,既提高了强度也改善了韧性。钛微合金化X70 管线钢板卷的微观组织均匀,晶粒细小,针状铁素体内部具有高的位错密度和细小析出相粒子,且位错和析出相粒子交互作用,正是这种组织特征使其具有高强韧性匹配。

4 结 语

(1)采用低碳、适量锰、低铌、高钛的低成本成分设计,通过洁净钢冶炼技术提高钢水洁净度和铸坯质量,结合相应的TMCP 工艺进行组织调控,获得细小均匀具有高密度位错的针状铁素体组织,在晶粒内部弥散分布着与位错相互作用的纳米级含钛析出相,最终成功研发出综合性能良好的X70级管线钢。

(2)基于钛微合金化设计的X70管线钢的拉伸强度稳定,低温冲击及落锤性能优异(满足-20 ℃冲击功>200 J,-15 ℃落锤剪切面积>85%),具有高强韧性匹配。

(3)相对传统的高铌或加钼成分设计的X70,配合洁净钢冶炼技术及恰当的TMCP 工艺,采用钛微合金化研发的X70 管线钢在保证性能特别是低温止裂韧性的前提下,显著降低了生产成本。