铁质渣料对转炉造渣工艺的优化实践*

2023-08-31胡砚斌胡新福侯中晓

胡砚斌,胡新福,黄 芳,侯中晓,何 赛

(1 钢铁研究总院有限公司冶金工艺研究所,北京 100081;2 宁夏钢铁(集团)有限责任公司技术质量部,宁夏中卫 751700)

1 前 言

转炉渣中含有较高的铁氧化物及部分金属铁颗粒,在磁选回收后得到的铁精矿中铁品位可以达到50%~75%,具有一定的回收利用价值[1];转炉除尘灰[2-4]及烧结矿筛下物也主要以铁元素为主[5],具有较高的回收利用价值。同时,由于上述长流程钢铁企业生产过程中产生的副产物中铁元素主要以铁氧化物的形式存在,返回转炉直接利用可以作为一种良好的化渣剂[6-7],有利于提高转炉冶炼过程中脱磷效果。某企业针对转炉生产过程中石灰消耗高、脱磷率低的问题,利用转炉渣磁选回收得到的铁精矿、转炉除尘灰以及烧结矿筛下物,造球后作为转炉造渣料用来优化转炉造渣,从而提高脱磷效果。通过工艺优化前后生产数据对比,证明以铁氧化物为主的铁质原料作为转炉造渣料具有一定的实际意义。

2 转炉脱磷原理及生产优化

2.1 转炉脱磷的基本理论

在转炉生产过程中的脱磷反应如式(1)所示[8]。从式(1)可以看出,铁水中脱磷过程为氧化脱磷,主要过程为吹入氧气氧化钢液中铁,形成FeO 进渣中,渣中FeO 提供磷氧化所需的氧,氧化后的磷与CaO生产高熔点化合物磷酸三钙(C3P)进入渣中;同时,由于脱磷反应为放热反应以及铁水中C、Si含量高有助于提高P的活度系数,所以在转炉生产过程中大部分脱磷任务在冶炼前期完成。

式(2)为反应式(1)平衡状态时平衡常数KP的计算公式,a3CaO·P2O5、aCaO及aFeO为分别对应钢渣中3CaO·P2O5、CaO和FeO的活度;a[P]对钢液中磷的活度;从式(2)可以看出钢渣中FeO 和CaO 含量的提高有利于脱磷反应的进行,但是在一定温度下,CaO含量越高钢渣熔点升高,钢渣流动性变差不利于脱磷反应的进行,增加渣中FeO可以促进石灰熔化,降低渣的熔点,改善钢渣的流动性,所以转炉炼钢过程需要前期“早化渣”,中期减少喷溅,后期避免“返干”[8],这一冶炼思路主要控制手段就是通过控制好冶炼过程中渣中FeO 的含量。因为在转炉冶炼过程中,钢渣熔点高动力学条件差,不利于渣中CaO及脱磷产物的传质,所以在冶炼过程中控制渣中FeO 含量是转炉生产的一个关键指标之一。某企业在实际HRB400E 生产过程中,对某月份连续生产数据统计发现成品磷含量≥0.035%的比例为12%,平均磷含量为0.029%,磷含量波动较大,需要提高转炉控制水平,以提高螺纹钢成品磷含量控制稳定性。

图1为转炉工艺优化前石灰消耗情况的记录数据。从图1 中结果可以看出,平均石灰消耗为45.4 kg/t,其中石灰消耗>45 kg/t 的炉次占比为45.5%,而石灰消耗<40 kg/t 的炉次仅占10.9%,占比较低,可见冶炼过程中石灰消耗偏高,在石灰消耗方面具有较大的优化空间。

图1 转炉石灰消耗情况

式(3)为计算磷在渣铁间分配经验公式,也称为Healy公式。为了利用炉渣成分估算转炉炼钢中磷在渣-钢之间的分配,很多冶金工作者进行了大量研究[9-14]。根据熔渣的离子理论,影响磷在渣铁间分配比的因素很多,在实际反应过程中,磷在渣铁间很难达到完全平衡,许多研究工作者[9-14]推导了许多关于磷在渣铁间的分配的经验公式。这些公式适用性最广泛是Healy 公式,许多经验公式都是在基于Healy公式推导而来。

lgLP=22 350/T-23.7+7lg(%CaO)+2.5lg(%TFe),(3)式中:T为温度,K;(%CaO)为渣中CaO 质量分数,%;(%TFe)代表渣中全铁质量分数,%。

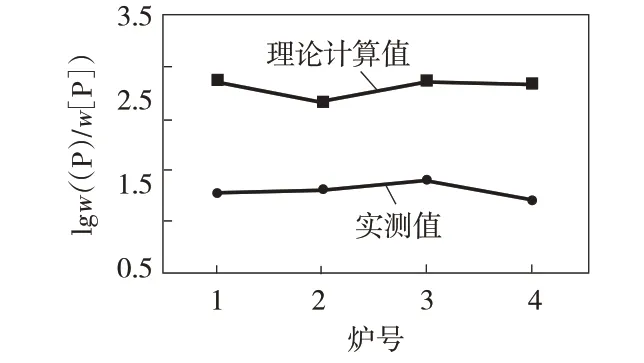

表1为连续生产的4炉次钢渣成分及钢水中磷含量,利用表1中数据通过式(3)所示的Healy公式对实际生产过程中lgLP值进行计算分析。

表1 生产炉次渣成分及钢水中磷含量

表2 取样炉次的钢渣成分

图2为利用式(3)所示Healy 公式计算得到的lgLP的实测值和理论值对比。从图2 可以看出,实际生产过程中渣中Fe 和Ca 含量较高,从而利用Healy 公式计算得到的磷分配lgLP理论值高于实测值,理论上在转炉炼钢过程中提高钢渣碱度有利于脱磷,但实际生产过程中虽然石灰加入量较高,但未实现较高的脱磷效果,一方面转炉炼钢的脱磷反应是处于非平衡状态,所以渣-钢中的磷分配不能达到平衡状态,但钢渣的流动性提高可以促进其接近平衡状态;另一方面是因为磷在氧化后形成的磷酸三钙(C3P)需要与渣中的硅酸二钙(C2S)相结合形成富磷相固溶体C2S-C3P(2CaO·SiO2-3CaO·P2O5)[15],C2S 相的形成需要化好渣,所以基于这两方面的原因转炉在脱磷过程中转炉渣化渣的好坏直接影响转炉脱磷的效率[16],为了优化转炉脱磷工艺以及回收利用企业内部铁质副产物,采用以铁氧化物为主要成分的铁质造渣料来优化转炉造渣。

图2 磷分配(lgLP)实际值和理论计算值

2.2 转炉造渣工艺优化

图3为分别为炉次2和炉次4钢渣的岩相图片。从图3可看出,转炉终点钢渣中主要的岩相组成是硅酸三钙、硅酸二钙、RO相、游离氧化钙和含铁相。

图3 工艺改进前炉次2和炉次4渣岩相照片

表3为图3 中炉次2 和炉次4 钢渣各岩相的含量。通过对图3 中炉次2 和炉次4 的分析,其中硅酸三钙占40%~50%,硅酸二钙占5%~10%,RO相占20%~25%,铁酸二钙占3%~10%,游离氧化钙占5%~10%。从表3数据可以看出,渣中硅酸二钙比例较低,而转炉脱磷过程中形成的磷酸钙主要富集在硅酸二钙中[17],所以生产过程中炉渣中硅酸二钙含量较低,不利于脱磷。

表3 炉次2和炉次4钢渣中各岩相含量 %

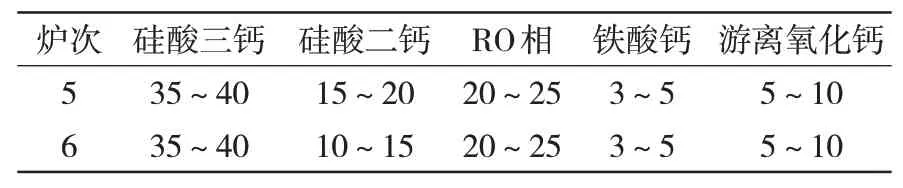

表4 炉次5和炉次6钢渣中各岩相含量 %

为了优化造渣,提高转炉终点的脱磷效果,某企业通过添加铁质造渣料优化造渣,具体的操作如下,加料1.5 min时,转炉加入石灰的同时加入3~4 kg/t钢左右的铁质造渣料,提高渣中FeO含量,降低钢渣熔点,有利于前期钢渣脱磷;由于转炉整体吹氧时间在12~14 min,所以在6.50~8.50 min 时,加3.5 kg/t钢左右铁质造渣料,防止返干。铁质造渣料的加入不仅有助于化渣,同时可以加快吹氧时间和减少氧枪的波动,保证吹炼过程中氧化铁含量较小,有助于提高钢水的收得率。

图4为工艺改进后炉次5和炉次6钢渣岩相分析照片,由图4可知,转炉终渣中主要的岩相组成是硅酸三钙、硅酸二钙、RO相、游离氧化钙及含铁相。

图4 工艺改进后炉次5和炉次6渣岩相照片

表5为试验炉次5和6钢渣的主要成分,从表5中可见,改进工艺后,终渣中P2O5含量平均为1.835%,而常规炉次的P2O5含量平均为1.235%,炉渣中P2O5含量有所增加;同时改进工艺后,渣中TFe略有降低;对工艺优化后连续生产的730炉数据进行了统计,平均吨钢石灰消耗量约为39.5 kg,通过铁质料的加入石灰消耗量降低约6 kg/t 钢;成品磷含量≤0.035%的比例为97.8%,成品平均磷含量为0.026%,平均磷含量相比于转炉工艺优化前也有一定幅度的降低。

表5 试验炉次炉渣成分 %

3 结 论

3.1通过本文分析可以看出,转炉渣磁选精铁矿、除尘灰及烧结返回料返回转炉使用,不仅可以使其得到回收利用,同时有利于降低石灰消耗。

3.2通过在冶炼1.5 min 及6.5~8.5 min 时加入适量的铁质渣料来降低钢渣熔点,促进渣中C2S 相的形成,从而有利于提高转炉钢渣脱磷率。