某钢铁企业用水现状分析及优化建议

2023-08-31杜在会刘桥云罗滔邓人杰张小刚成晟

*杜在会刘桥云罗滔邓人杰张小刚成晟

(1.湖南华菱湘潭钢铁有限公司能源环保部 湖南 411100 2.湖南工程学院 湖南 411104 3.长沙市景盛管线技术有限责任公司 湖南 411100)

水资源是人类社会可持续发展的重要资源,而钢铁行业是我国国民经济中的水资源消耗大户。据统计,钢铁行业耗水量约占全国工业用水的20%,水资源成为钢铁企业发展的重要影响因素之一。因此,钢铁企业节水减排的发展方向势必推动钢铁行业科技创新步伐不断迈进,给我国钢铁行业带来良好的发展契机[1-2]。

钢铁企业,特别是联合钢铁企业(由炼焦、烧结、炼铁、炼钢、连铸以及轧钢等主要工序组成,同时包含制氧、鼓风、余热发电等辅助生产工序),用水情况复杂,具体表现如下:首先是给水类型很多,包括工业新水、净化水、软化水及除盐水,其次生产用水过程十分复杂,主要包括主要生产设施用水、辅助生产设施用水以及附属生产设施用水,同时各工序工艺设备间接冷却和直接冷却大部分采用循环系统[3]。

正是由于钢铁行业具有用水量大、用水工序繁多且复杂的特性,因此如何提高用水效率,对于钢铁企业绿色发展具有重要意义[4]。本文以某钢铁企业的生产实际为例,分析在生产过程中的用水情况。对于该钢铁企业的主要工序(焦化、烧结、炼铁、炼钢、连铸、轧钢)的用水进行现状分析,并通过相应的串级和中水回用等技术,对于其生产用水进行优化。

1.焦化工序用水分析及优化研究

焦化工序的用水主要有炼焦、煤气净化和化工产品回收过程精制的用水等。在该工序的用水系统中,化工产品回收系统是循环用水系统,在炼焦工序中,工业新水主要消耗在干熄焦、化工产品回收系统。通过分析得出该钢铁企业炼焦工序用水存在以下不足:

(1)在炼焦工序中,除尘用水系统不需要使用工业新水进行补充,采用该工序或其它工序用水系统进行串级补充。

(2)化产回收车间水站的排污水经处理后外排到炼铁口处理站,经处理后部分达标排放。

基于以上不足,采取如下优化措施:除尘用水系统可采用处理后的化产回收车站的排污水,经过改造后可减少的污水排放量232m3/d。

2.烧结工序用水分析及优化研究

对烧结工序的用水过程进行分析可以得出在该工序中,工艺用水系统都是直流用水系统;设备间接冷却、除尘系统是循环用水系统;整个用水系统均采用工业新水和净化水进行补充;在该工序中排污水主要是设备冷却用水系统的排污水。

通过水平衡图和数据分析得出该钢铁企业烧结工序用水存在的不足如下:

(1)在该过程中,除尘、冲洗、烧结料混合和热返矿冷却用水系统相应的水质均采用同一水质水源。

(2)在设备间接冷却、除尘、冲洗等用水系统之间未采用串级技术。

基于以上不足,采取如下优化措施,优化后烧结工序水网络图如图1所示。

图1 烧结工序优化后水网络图

(1)在烧结工序的用水过程中,除尘、冲洗以及工艺、用水系统对需要补充的水质没有什么要求,可使用其他水系统的排污水进行补充,各个用水系统的排污水经串级利用时,烧结工序可以做到无污废水外排。

(2)设备间接冷却用水系统用净化水进行补充,炼铁工序设备冷却排污水和烧结工序设备冷却排污水用以补充除尘、冲洗、烧结料混合、热返矿冷却用水系统。

3.炼铁工序用水分析及优化研究

根据用水的作用,炼铁生产的用水大致可分为设备间接冷却、设备及产品的直接冷却、生产工艺及其它杂用水。对炼铁工序的用水过程进行分析可以得出以下结论:

(1)在该工序用水系统中,存在软水循环系统,主要用于冷却蒸发机组,循环率为98.26%;间接冷却水循环系统,主要用于设备冷却、煤气净化、炉渣处理,循环率为97.94%,其中主要污水排放为炉渣处理循环系统和软水循环系统。

(2)在炼铁工序中,工业新水、净化水和软水全部消耗在设备冷却用水系统。

通过水网络图和数据分析得出该钢铁企业炼铁工序用水存在的不足如下:

(1)在该工序用水过程中,冲渣水存在排污水,原因是大量设备冷却和煤气净化的排污水进入炉渣冲洗工段,造成该工段水量过剩,从而导致排污现象。

(2)煤气净化采用工业新水和净化水,其对水质要求不是很高,未采用设备冷却用水系统的排污水进行串级使用。

(3)软水循环系统的排污水直接排放,造成整个工序的排水量增大。

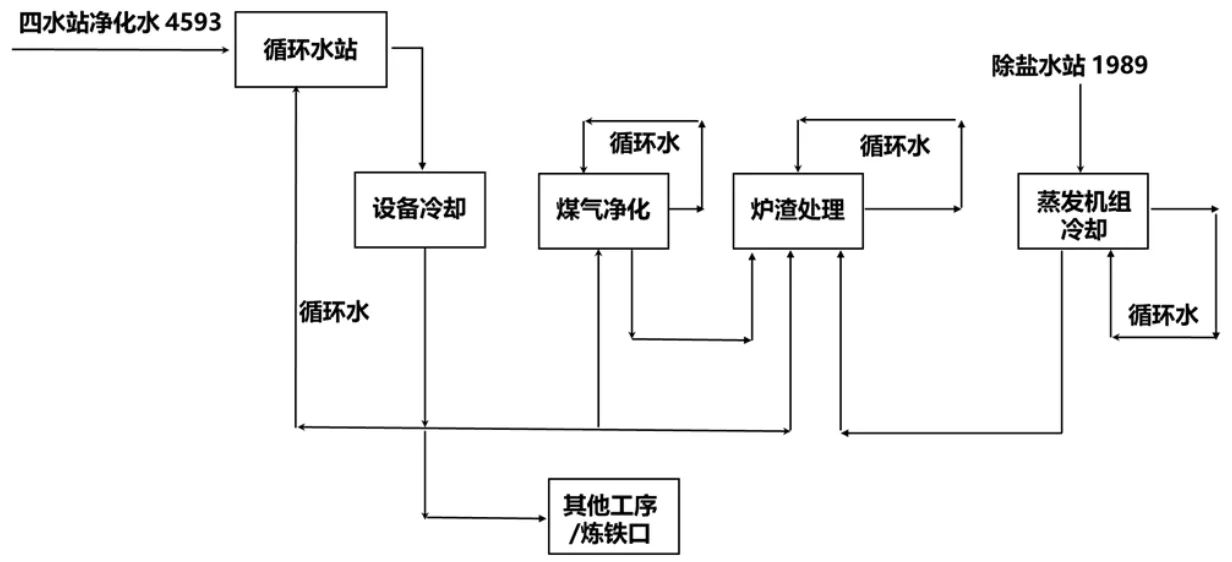

基于以上不足,采取如下优化措施,优化后该工序的水网络图如图2所示。

图2 炼铁工序优化后水网络图

优化后,炼铁工序在用水过程中,按照各工段的水质要求进行分类,蒸发机组冷却采用除盐水站提供的软水,设备间接冷却采用净化水,煤气净化系统采用设备冷却系统的排污水串级使用,炉渣冲洗系统采用设备冷却系统、煤气净化系统以及蒸发机组冷却系统的排污水进行冲洗,且四大工段系统均采用循环系统,炉渣冲洗系统可根据用水量和消耗量形成闭环循环,设备冷却系统排污水可进入其他工序进行串级使用,多余部分排入炼铁口进行处理后回用。

4.宽厚板炼钢工序用水分析及优化研究

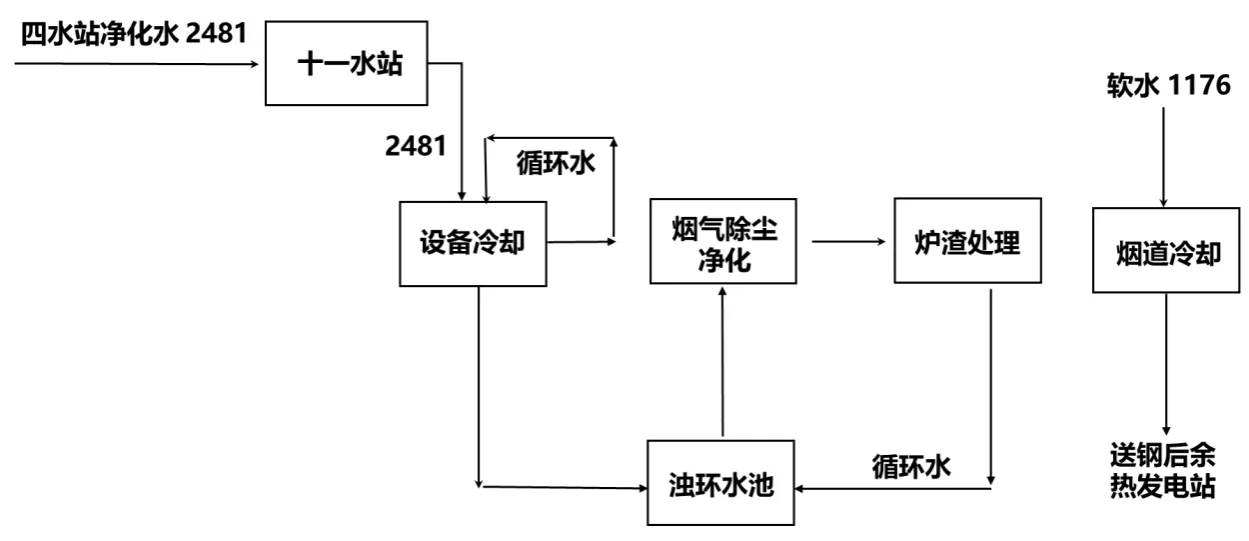

炼钢生产的用水可分为直接冷却用水和间接冷却用水。具体用水情况为:设备冷却用水采用净化水和工业新水作为补充的循环用水系统;烟气除尘净化系统的排水作为炉渣处理的用水,进行串级使用,并形成浊循环系统;烟道冷却系统的用水由除盐水站提供,蒸气送钢后余热发电站进行使用,主要排水为设备冷却系统和炉渣处理系统排污水。

通过水平衡图分析得出宽厚板厂炼钢工序用水存在的不足如下:设备冷却、烟气除尘净化、炉渣处理和烟道冷却用水系统都使用净化水和软水进行补充。在这些用水系统中,烟气除尘净化和炉渣处理用水系统原可以用其它用水系统的排污水进行补充。

基于以上不足,采取如下优化措施,优化后的水网络图如图3所示。

图3 宽厚板炼钢优化后水网络图

优化后,在串级用水方面,设备冷却用水系统的排污水串级补充烟气除尘净化用水系统,烟气除尘净化系统的排污水串级补充炉渣处理用水系统,炼钢工序中各转炉炉渣用水系统的冲渣水基本都采用闭路循环系统,即该工序在进行串级利用之后,其排污水达到零排放。

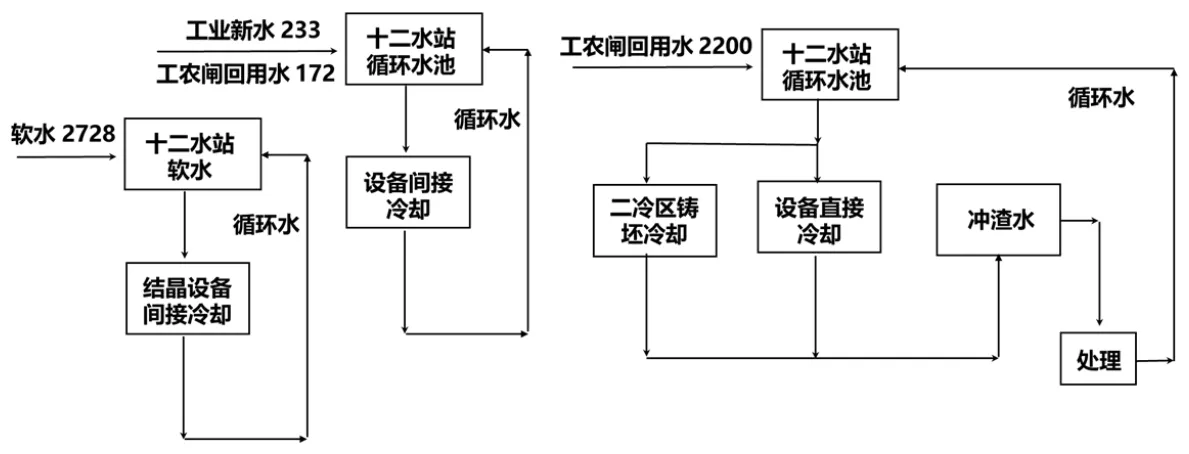

5.宽厚板连铸工序用水分析及优化研究

连铸生产的用水过程可分为结晶器间接冷却、二冷区喷淋冷却、连铸机设备间接冷却冲渣过程。其中结晶器间接冷却属于软水循环系统;设备间接冷却属于净环循环系统;二冷区喷淋冷却的用水系统属于浊环循环系统,使用的是中水进行回用。

通过水平衡图分析得出宽厚板连铸工序用水存在的不足如下:连铸工序的二冷区铸坯冷却和设备间接冷却用水系统的排污水经简单处理后都排放到污水处理站,造成连铸工序外排废水;冲渣水使用的是和二冷区铸坯冷却和设备直接冷却用水系统相同的水质。

基于以上不足,采取如下优化措施,优化后的水网络图如图4所示。

图4 宽厚板连铸工序优化后水网络图

优化后,将二冷区铸坯冷却和设备冷却用水系统的排污水经简单处理后作为冲氧化铁皮和切割渣的冲渣水串级使用,避免了宽厚板连铸工段外排污水。

6.宽厚板轧钢工序用水分析及优化研究

在轧钢生产过程中,对用水过程进行具体分析如下:轧钢工序间接冷却用水系统采用工业新水补充,直接冷却、层流冷却和直接用水系统采用工业新水以及部分中水进行补充;上述用水系统均采用是循环用水系统;其中该工序的排污水主要来自间接冷却用水系统。在该工序中,工业新水主要消耗在间接冷却和直接冷却系统,其排污水主要是间接冷却用水系统的排污水。

基于以上分析,采取如下优化措施,优化后的水网络图如图5所示。

图5 宽厚板轧钢工序优化后水网络图

调整后,该系统中的设备间接冷却的排污水串级补充到浊环循环水系统。优化后,宽厚板轧钢工序日均新水量下降,排水减少,用水合理性进一步提升。

7.结论

构建分析某钢铁企业宽厚板用水情况的水网络图,并通过串级用水和中水回用等理论和技术,找出优化其主要工序焦化、烧结、炼铁、炼钢、连铸、轧钢用水的措施。在构建钢铁工业水网络图的过程中,对每个工序进行了分析和优化。优化后,节约新水量为8944m3/d,减少排水量为15271m3/d,预计节约成本约为400万元/年。优化措施优化了工业区域内的用水工艺,也是实施循环经济、建设资源节约型环境友好型企业的重要举措。