煤矿换杆液压钻车的设计及应用

2023-08-31周晓芬

周晓芬

(山西焦煤霍州煤电干河煤矿, 山西 洪洞 041600)

引言

本文研制的煤矿换杆液压钻车是通过高压液体来提供动力的,主要采用深孔钻探的方式来对井下的水源及瓦斯进行勘探[1]。现如今,瓦斯抽放技术已经得到了前所未有的提升,同时为了满足煤矿安全生产的需求,如今的矿用液压钻车无论是在功能上还是在适用性方面与之前相比都得到了很大程度上的提升,然而对于钻车自动更换钻杆的工作还有待提升。所以,设计一种新型的煤矿换杆液压钻车来满足井下安全高效生产的需要,有着极高的现实意义及应用价值。

1 自动换杆钻车整体方案设计

1.1 总体结构设计

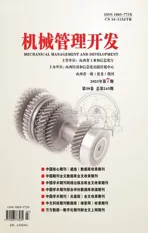

井下的工作环境条件是复杂且有限的,为了能使液压钻车在工作以及行走运行的过程中能够更加便捷,针对钻车的总体结构在设计时可大致分为三个部分,即行走机构、执行机构以及动力控制机构[2]。其中,行走机构主要包含了钻车的履带以及支撑底盘的支腿,对于钻车的履带采用的是全液压驱动的模式,选择的是现阶段较为成熟的四轮一带式;而支撑底盘的支腿则是在液压钻车运行的过程中形成一种支撑的效果,目的是保持钻车在运行过程中的相对稳定。执行机构主要由动力头、钻杆夹紧装置、自动换杆装置和钻车支架组成。钻杆支架与动力头之间设有自动换杆装置,可实现钻杆的自动拆卸;钻孔时,可在钻孔车的整个支架上调整执行机构的旋转角度,以保持钻孔车的稳定性,并可在钻孔车上调整执行机构的高度,以保持钻孔车的稳定性。再者,动力与控制机构主要囊括了动力泵站以及控制台,动力泵站是整个钻车的主要动力来源;而控制台则实现了对液压系统中各个元件相关动作的操纵控制。如图1 所示,是煤矿自动换杆液压钻机车的结构,其中A 为动力控制机构;B 为执行机构;C 为行走机构;1 是夹持器;2 为自动换杆装置;3 是动力头;4 是钻机车支架;5 是电机;6是油箱;7 是履带车;8 是支腿。

图1 煤矿用自动换杆的液压钻车结构

1.2 主要技术参数

钻车主要技术参数可以直观的反映出设备的具体性能优劣,其大小的选择也在一定程度上影响着液压钻车设计的合理与否[3]。综合考虑计算钻车需要达到的性能指标,并与国内外相似种类的液压钻车进行参数比较,进而确定了本文研制的煤矿换杆液压钻车的主要技术参数,如表1 所示。

表1 煤矿换杆液压钻车的主要技术参数

1.3 液压控制机构

本文研制的煤矿换杆液压钻车内部的液压控制机构,具体包括动力头液压系统(分为旋转式、推进式和回拖式)、自动换杆装置液压系统、夹持卸扣液压系统、钻机支架液压系统、旋转式液压系统和履带行走液压系统。液压控制系统内部关键部件主要包括电机(隔爆型)、液压油箱和油泵、液压油滤清器、液压油缸、液压马达、减速器和冷却器、多功能联动阀组、测量油压的压力表和输送液压油的橡胶软管。

液压泵站是换杆液压钻车的重要动力源泉,通过功率大小为55 kW 的电动机实施驱动,进而使油泵达到旋转的效果,将液压油中充满液压能,经由控制台中的控制阀来把液压油运输至上述提到的各个液压执行机构中,从而让液压钻车原本具备的种种功能得以实现。

2 液压钻车工作原理

通过动力供应系统,也就是电源,将动力来源与液压钻车内部的55 kW 隔爆型电动机相连接,借助电动机内部的驱动油泵来将电源的电能转变成液压能储存到液压油泵中。随着液压钻车的运行,液压系统给油,液压油的压力作用能驱动钻车的履带进行运动。如果钻车需要进行深孔钻进时,依照井下的实际作业情况以及工作的需求,来对液压钻机的旋转角度、俯仰角度以及水平标高进行适当的调整。具体操作过程如下:首先,控制液压钻车底盘的支腿阀,来控制钻车前后两端的支腿,从而使钻车在运行的过程中保持稳定;随后,通过控制操纵阀来对液压马达实现驱动,而液压缸在驱动后能够达到360°无死角的回转效果,钻机的水平高度能够实现800 mm 的上升和下降,同时俯仰角的调节范围为-20°~+30°之间的往复调节。最后,伴随着液压钻车工作过程的进行,自动换杆装置可以实现对钻杆的自动装接以及拆卸。

3 液压钻车主要部件的设计

3.1 钻车支架

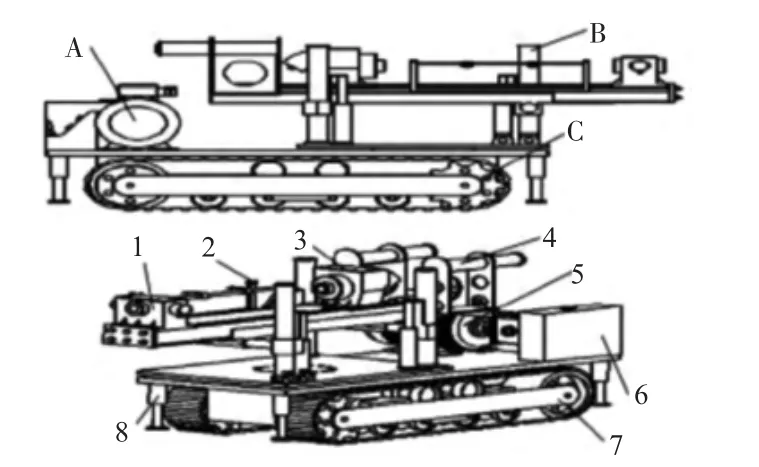

煤矿换杆液压钻机钻机车支架的主要功能是支撑钻机、自动换杆装置、推进装置和夹持器。此外,还可以调节钻机的旋转角度、俯仰角和水平高度,便于液压钻井车对该断面及地下巷道两侧进行深孔钻进的相关操作。目前国内矿山使用的液压钻机大多采用一体化结构,即液压钻机、钻机支架和车体连接在一起,不能分离。如果需要钻小断面的巷道,其工作将难以开展。同时,目前存在的钻车支架其结构都是十分有限的,不会留有一定的空间去布置一些辅助性设备。为了改变这一现状,本文研制出了一种新型的钻车支架,不但能够使得钻车在运行的过程中随意调节钻机的旋转、俯仰角度以及水平高度,同时还能够把钻车由底盘结构中拆下,方便作业的进行。此外,还为自动更换杆预留了一些空间。如图2 所示,为钻机支架结构图,其中1 为底座;2 为底盘;3 为马车;4 为前横梁;5 为导向支撑柱;6 为后横梁;7 为管扣;8、13、14 为液压缸;9、11 为支撑块;12 为导轨。

图2 钻车支架结构

3.2 自动换杆装置

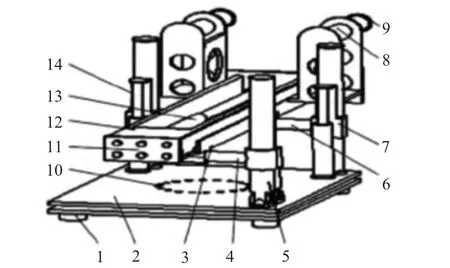

结合目前已有的换杆结构,并综合考虑实际工作需要,设计了自动换杆装置。该装置的主要结构特点如下:

1)通过机械臂来搬运钻杆,同时借助液压缸来驱动机械臂,把钻杆运送至钻机上部的特定位置处;

2)本文研制的液压凿岩车钻杆库采用可容纳一根钻杆的钻杆架。这种设计降低了液压控制的复杂性,使液压结构更简单,控制方式更容易实现;

3)换杆装置采用的机械臂数量为两个,这就使得钻杆在被抓取的过程中稳定性能得到保障。如图3 所示,为自动换杆装置的具体结构示意图。其中,1 为机械手臂;2 为夹持器;3 为夹持器液压缸;4 为小摆角液压缸;5 为伸缩性支柱;6 为大摆角液压缸;7 为底座;8 为支架;9 为钻杆架。

图3 自动换杆装置

4 应用效果分析

在对煤矿换杆液压钻车的结构及功能进行设计后,为了进一步验证其在实际工况中的可行性,又将其应用到了山西某矿的巷道钻孔作业中。该矿原本采用传统的钻车进行钻探,换杆过程全部由工作人员来完成,作业效率低下的同时还受限于井下的有限空间,难以施展。在采用本文研制的自动换杆液压钻车后,整个换杆过程全部由设备来完成,这在很大程度上提高了换杆钻探的作业效率,同时也降低了人工劳动强度以及成本。在之前的作业过程中,工人苦于部分巷道断面尺寸过小而难以施展作业,而此次研制的液压钻车恰好解决了这一困扰,钻机可拆卸的设计形式可以很好的适用到小断面巷道的钻探过程中。

5 结语

为解决传统的矿用钻车在工作时的换杆效率问题,本文设计出了一种自动换杆液压钻车,主要介绍了液压钻车的总体结构、工作原理以及关键性部件的具体组成。最后,为了验证其可靠性,进行了工业性试验,其结果表明,与传统钻车相比,本文研制的液压钻车不但能提高了作业效率,同时也降低了人工劳动强度,针对一些小断面也可以正常的施展作业,有一定的安全可靠性。