轻烃装置纯对流式加热炉特点分析及性能优化

2023-08-30李云李萍中国石油西南油气田公司川中油气矿

李云 李萍 (中国石油西南油气田公司川中油气矿)

1 加热炉概况及作用

1.1 加热炉概况

川内某轻烃装置加热炉由美国GTS 能源公司设计、生产,是一种全自动、纯对流管式加热炉,设计加热天然气流量14×104m3/d,入口温度30 ℃,出口温度287 ℃,入口压力7.6 MPa,出口压力6.89 MPa,额定负荷652 669 kcal/h,热效率88%。烟气出口温度255 ℃,燃烧室温度760 ℃,总换热表面积231 m2。

1.2 加热炉的作用

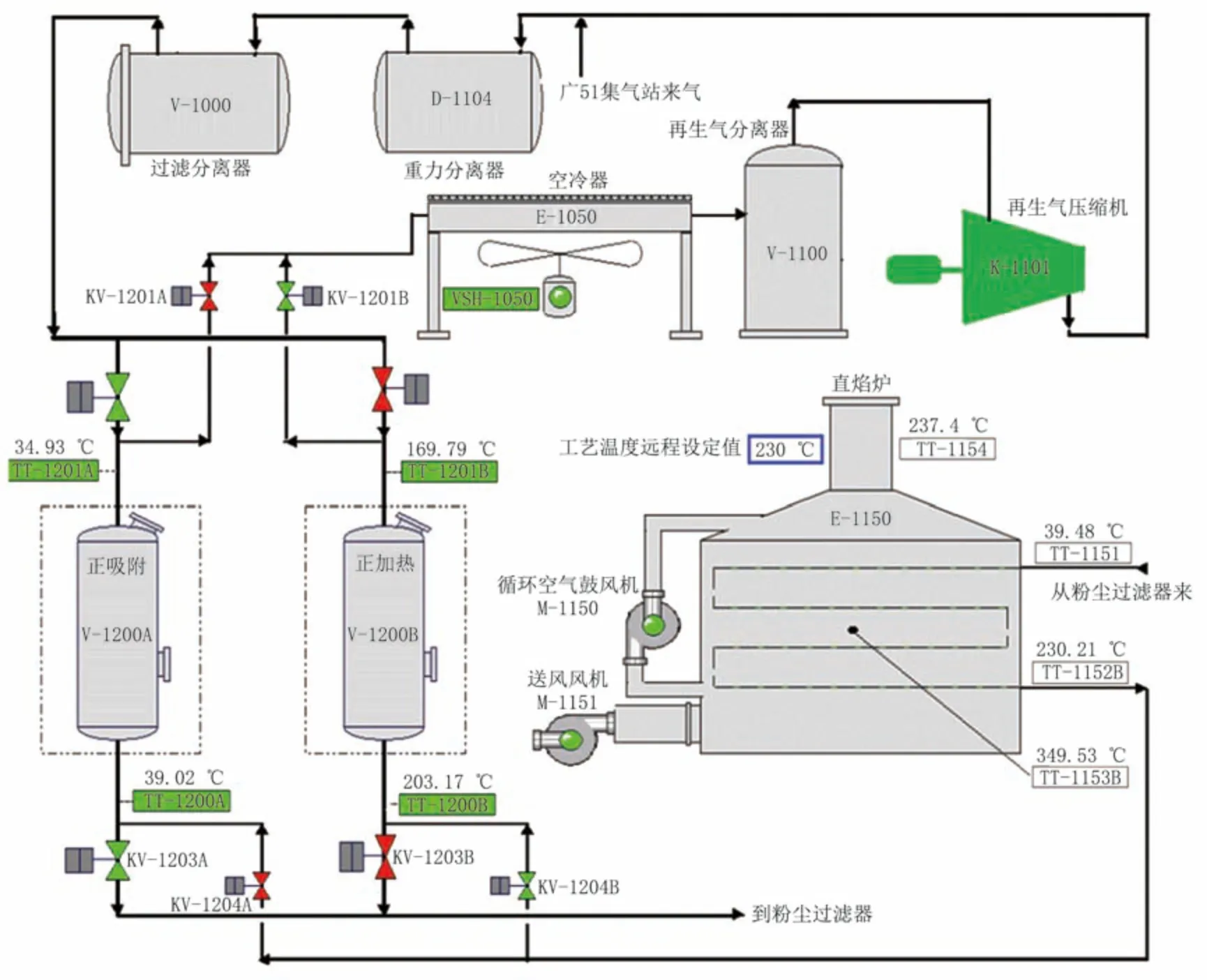

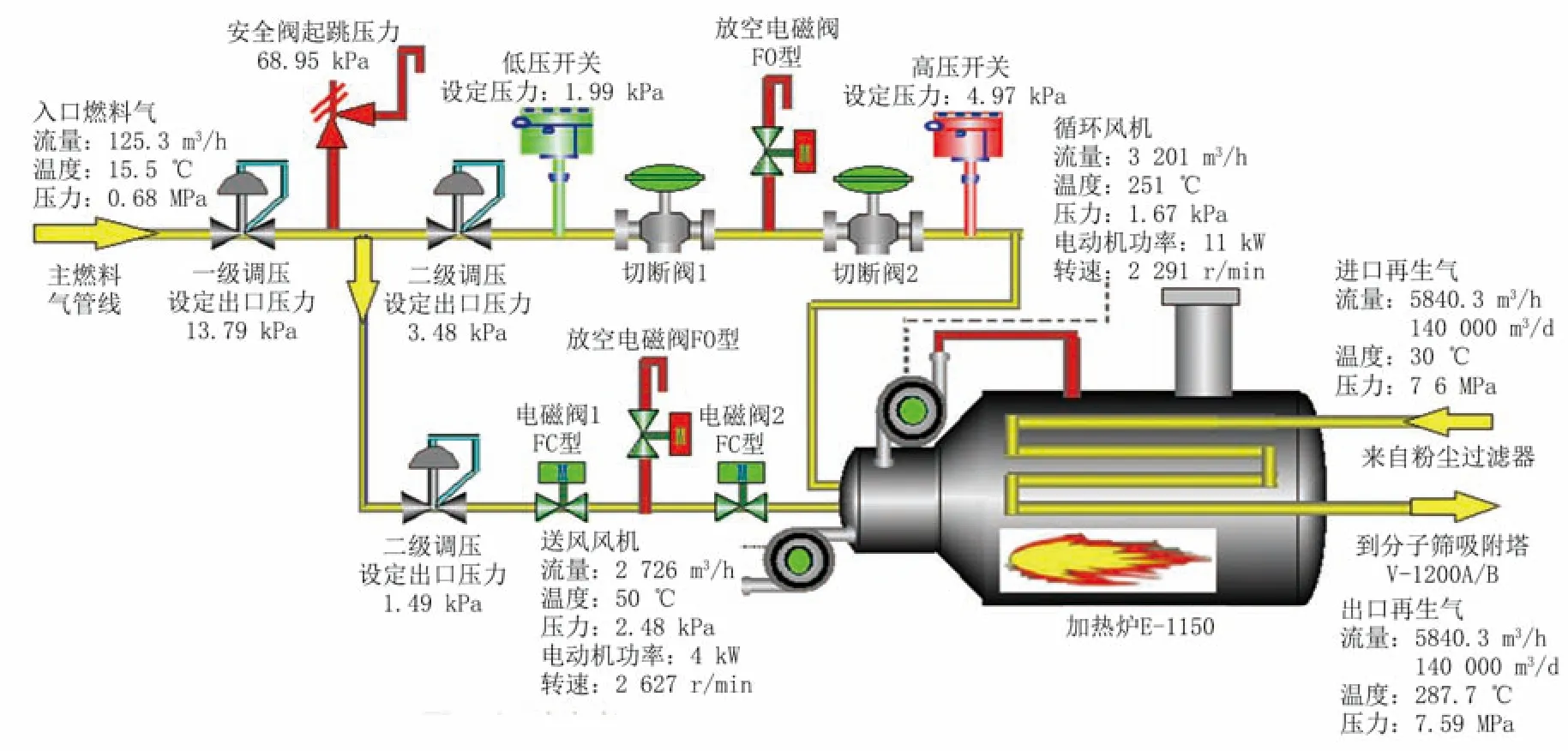

加热炉是轻烃预分馏装置使用过程中非常重要的设备之一,加热炉转化效率的高低直接关系设备的热效率[1]。主要功能是对再生气进行加热,被加热后的再生气对分子筛吸附塔进行逆流热吹再生,带出分子筛中所吸收的水分,从而达到对分子筛再生的目的。加热炉工艺流程图见图1。

图1 加热炉工艺流程图Fig.1 Process flow diagram of heating furnace

2 工作原理及优缺点

2.1 工作原理

所谓对流是指由于流体的宏观运动,从而使流体各部分之间发生相对位移,冷热流体相互掺混所引起的热量传递过程。而流体流过一个物体表面时的热量传递过程,称之为对流换热。如果流体的流动是由于水泵、风机或其他压差作用所造成的,称为强制对流[2]。文中加热炉采用的就是强制对流。加热炉为卧式结构,炉体主要由三部分组成:燃烧段、对流传热段以及循环管段。加热炉炉体结构见图2。

图2 加热炉炉体结构Fig.2 Heating furnace structure

在燃烧段及对流传热段,利用美国麦克森公司生产的OVENPAK EB5 燃烧器产生短火焰,防止火焰直接与翅状盘管接触。燃料气和空气混合燃烧产生的高温烟气与循环气混合后流向对流段的翅管,使工艺流体均匀的被加热,同时使烟囱的烟道气温度低于315 ℃(315 ℃为烟道温度联锁值),天然气的燃点较高,约为650 ℃[3],烟气温度远远低于自燃温度;在循环管段,利用再循环风机将烟气从烟道循环至燃烧段,对烟气进行了二次利用。

2.2 优点

首先是取消了辐射管部分,因为没有辐射管,从炉体尾部观火孔无法观察到炉管,但可以通过观火孔上部的一个斜插式观察孔观察炉管情况。

带翅片的炉管呈水平排列方式,一共6 行,每行6 根炉管,一共使用了36 根炉管,炉管外径均为88.9 mm,壁厚均为7.62 mm,每根炉管长度为1.94 m,炉管材质采用了符合美国ASME SA-312(冷加工奥氏体不锈钢焊接管和无缝管) 标准的TP316L。TP316L 是继TP304L 之后,第二个得到广泛应用的奥氏体不锈钢。该材料比TP304L 具有更好的抗氯化物腐蚀能力,同时也具有良好的耐还原性介质和耐点蚀能力,该材料已经广泛应用于化工换热器管、电站锅炉用管[4]。因为不使用辐射方式加热,而只使用纯对流方式对炉管内的天然气进行加热,所以火焰不直接接触炉管,对流传热均匀地分布在炉管表面,从而最大限度地减少辐射传热对炉管的影响,避免了炉管因受热不均产生较大应力而导致裂纹或破裂。

其次是采用了美国NYB 风机公司生产的再循环风机将烟气体积总量的2/3 强制流回燃烧室,对烟气余热进行二次利用,弥补了传统加热炉将烟气全部流出造成热量损失的缺点。与自然通风式加热炉相比,这一特点使烟道温度降低到230~314 ℃(自然通风式加热炉烟道温度为500~556 ℃),同时将燃烧室温度增加到760 ℃[5](自然通风式加热炉燃烧室温度为360~420 ℃)。这一优点也是加热炉提高自身热效率最有效的方式。

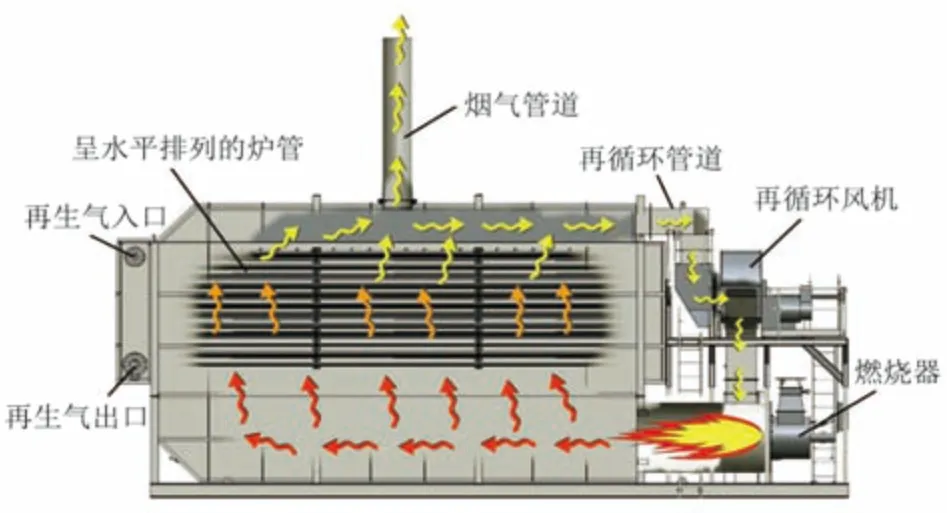

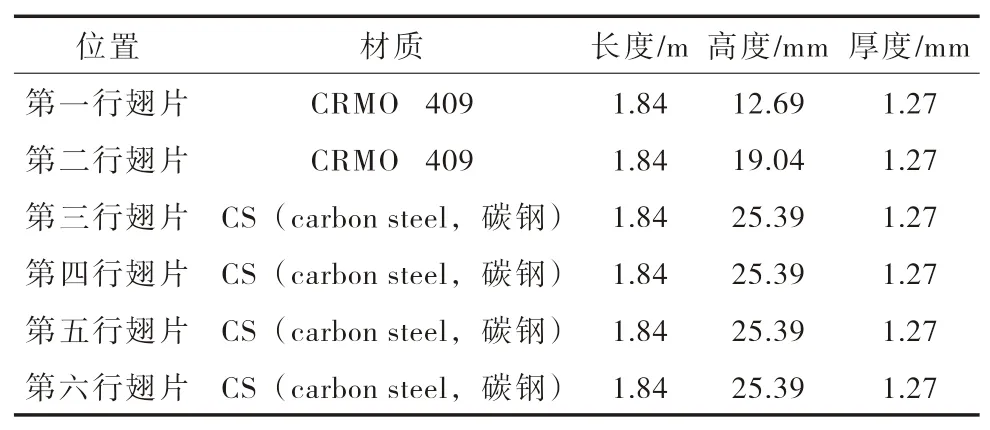

最后是给炉管加上翅片,翅片结构示意图见图3,翅片参数见表1。

表1 翅片参数Tab.1 Fin parameter

图3 翅片结构示意图(侧视)Fig.3 The structure of fin(side view)

由图3 及表1 可知,炉管采用了整体型螺旋翅片,第一、二行翅片安装位置最靠近燃烧室,温度较高,因此采用了牌号为409 的铁素体不锈钢和较短的高度,以便提高翅片的耐热冲击强度并降低与后面几排炉管的温差;第四、五、六行翅片相对离燃烧室较远,温度较低,因此采用了碳钢和较高的高度,以便降低整体构造费用并降低与前面几排炉管的温差。使用这种翅片具有如下优势:

1) 传热效率高。翅片与基管连为一个整体,无接触热阻;翅片截面为梯形,与基管接触面积大。

2)不易积灰。整体型螺旋翅片管翅片表面光滑,翅根光滑圆角过渡。

3)使用寿命长。轧制过程使金属机械强度和表面硬度大幅提高,承压能力和耐磨性能提升[6]。

2.3 缺点

由于系统需要再循环风机,因此结构上比其他直接将烟气放空的辐射式加热炉更加复杂,造价上也明显高于单纯的辐射式加热炉。同时循环风机的稳定运行至关重要,一旦循环风机发生动平衡失效而导致震动加剧,必须停机检修。

3 运行参数分析

加热炉设计热效率为88%,在实际使用过程中,计算热效率为73.2%,未达到设计要求,造成了能源的浪费。

3.1 燃料气量及负荷

燃料气及负荷设计参数流程见图4。设计入口燃料气量为125.3 m3/h。而实际使用最大瞬时燃料气量为100 m3/h,低于设计燃料气量,燃料气量的大小还与加热炉负荷有关,当燃气量增加时,介质吸收的热量多,出口温度上升,负荷率提高;当燃气量减少时,介质吸收的热量减少,出口温度下降,负荷率降低。加热炉运行负荷75%~100%效率比较高[7]。加热炉的燃烧由燃烧器提供,通过连杆机构控制两个自动阀门的开度来调节进炉的燃料气和空气的混合气,当再生气出口温度高于设定值时,两个阀门同步关小,反之则同步开大,当再生气出口温度约等于设定值时,燃气阀门开度约保持在50%。设计天然气加热再生气量为14×104m3/d,实际天然气加热再生气量为10×104m3/d,负荷率为71.4%,表明运行负荷偏低。因为目前的再生气量适合工艺要求,不需要调整,因此通过增加负荷来提高加热炉效率的方法不可行。

图4 燃料气及负荷设计参数流程图Fig.4 Design parameters of fuel gas volume and load

3.2 送风量

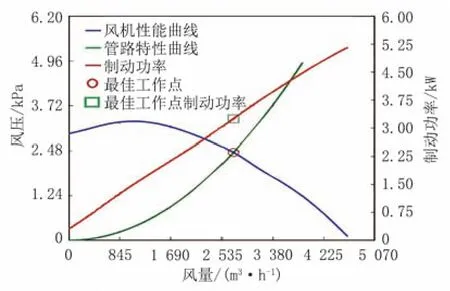

送风量是由送风风机功率、风机叶轮直径及风机出口挡板开度决定,风机功率为4 kW,驱动电动机为非变频电动机,且未配置变频器,因此功率无法进行主动改变;风机叶轮直径也是一个固定值;唯一可变的是挡板开度,手动挡板开度出厂默认值是100%,在实际使用过程中一直保持默认开度。送风机性能曲线图见图5,红色圆圈处为最佳工作点,此点对应的风量为2 725 m3/h,风压为2.48 kPa,这两个参数完全对应图4 中关于送风机的设计参数,因此送风机只要按照风机性能曲线参数运行,便会提高热效率。

图5 送风机性能曲线图Fig.5 Blower performance curve

最佳工作点对应的燃料气量为125.3 m3/h,配风量为2 726 m3/h,因此实际空燃比为2 726∶125.3。

热量的产生都是通过燃料燃烧为系统提供。在实际燃烧的过程中不可能准确提供燃料燃烧所需的精确空气量,通常通入超过需求的空气(理论空气)来保证为燃料燃烧提供足量的空气,而过量的空气和理论空气的比值就是过剩空气系数α[8]。依据SHJ36—1991《石油化工管式炉设计规范》,当燃烧器类型为燃气,且采用强制通风时,过剩空气系数为1.15。因此将1.15 作为加热炉的过剩空气系数,计算最佳工作点的理论配风量及理论空燃比为:2 726∶1.15 和2 370∶125.3。

当前工况下,当被加热的再生气达到设定温度值并稳定时,对应燃料气量为80 m3/h,依据实际空燃比及理论空燃比,计算当前工况的实际配风量为1 740 m3/h,理论配风量为1 512.8 m3/h;

运行时测出送风机风压为2.70 kPa,对照图5,查出对应的风量约为1 996 m3/h。计算过剩空气系数约为1.32,大于标准值(1.15),因此过剩空气系数偏大。过剩空气系数太大,冷空气会降低炉膛温度,使燃烧效果变差。过剩空气系数每增加0.1,排烟损失就要增加0.5%左右,热效率将减少0.5%左右。过剩空气系数过高,排烟损失增加,热效率降低[9]。因此减少送风量有助于降低过剩空气系数α,从而提高热效率,同时延长炉管寿命。对照图5,查出所需实际配风量1 740 m3/h 对应的送风机风压为3.08 kPa,这为下一步根据风压来调整送风量提供了依据。

3.3 循环风量及烟道温度

循环风量是由再循环风机功率、再循环风机叶轮直径及再循环风机出口挡板开度决定,再循环风机功率为11 kW,驱动电动机为非变频电动机,且未配置变频器,因此功率无法进行主动改变;再循环风机叶轮直径也是一个固定值;唯一可变的是再循环风机出口挡板开度。这个开度由燃烧控制系统自动控制,当加热炉点火成功时,挡板开度由0%变为100%,此时再循环风管道阻力几乎为0,产生的烟气量约70%全部返回至燃烧室;当停炉时,挡板开度由100%变为0%。

如果再循环风机出口挡板开度未全开,此时烟气循环到燃烧室的气量减少,多余的烟气在烟道聚集,导致烟道温度增高;根据加热炉出口温度,在中控室查看运行时烟道温度历史趋势,为310 ℃,而设计烟气出口温度为251 ℃,因此烟气温度超高,推断出再循环风机出口挡板开度未全开,导致进入燃烧室的二次利用烟气减少,此时燃烧室温度也对应减少,燃烧室温度降低将导致被加热的天然气温度降低。因此减少烟气排放量,增大循环风量有助于提高热效率。

3.4 炉体表面温度

如果炉体密封不严,会导致高温气体带走热量,从而导致热效率下降,依据SY/T 6275—2007《油田生产系统节能监测规范》,燃气加热炉炉体外表面温度应不高于50 ℃,对炉体表面温度进行检查,对高于50 ℃的部位,应进行堵漏[10]。

4 优化措施及效果检查

4.1 优化措施

1)通过减少送风量来降低过剩空气系数。手动关小风门挡板,同时观察外置压力计读数,当压力变化至约3.08 kPa 时,将风门固定。

2)通过增加循环风量来降低烟道温度。循环风门的开度是由美国Rotork 电动执行机构来控制的,电动执行机构的动作由燃烧安全控制器控制。检查Rotork 电动执行机构,发现产生了零位漂移,原100%的开度实际只有88%,对电动执行机构零点及量程重新调校,确保100%的开度真实有效。

3)通过堵漏来降低炉体表面温度。对加热炉所有法兰连接处及焊缝处进行温度检测,一共发现三处温度高于50 ℃,分别是下部人孔处、循环风机入口法兰连接处、循环风机出口法兰连接处,对这三个漏点重新更换高温石棉垫,并对缝隙处采用石棉绳堵漏。

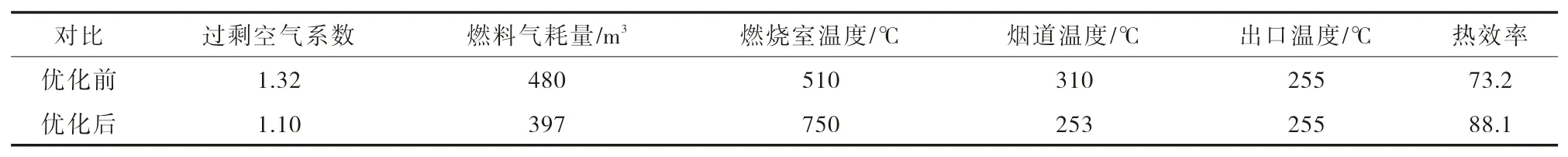

4.2 效果检查

在分子筛塔进行热吹再生时,工艺条件不改变,即再生气量保持10×104m3/d,加热炉出口温度设置值保持255 ℃不变,对加热炉再次进行热效率检测,计算热效率为86.1%,热效率提高了12.9%。加热炉优化后参数对比见表2。由表2 可知,完成一个热吹循环,燃料气用量减少了83 m3,加热炉燃烧室温度增高了240 ℃,烟道温度下降了57 ℃,等效于单位时间内同等流量再生气吸收的热量增加,烟气的二次利用率增加。

表2 加热炉优化后参数对比Tab.2 Parameters comparison after the optimization of heating furnace

根据SY/T 6381—2016《石油工业用加热炉热工测定》[11-12],加热炉热效率的计算方法为:

式中:η为热效率,%;Q为有效输出热量,kJ/h;Qr为供给热量,kJ/h。

因为工艺状况未调整,被加热介质容量及时间不变化,因此改造前后有效输出热量相同,即:

优化前供给热量由公式(1)得出:

优化后供给热量由公式(1)得出:

根据SY/T 6422—2016《石油企业用节能产品节能效果测定》,计算节能率。有效输出热量单耗:

式中:B为有效输出热量消耗,kgce/MJ;By为单位时间内耗能量,kgce/h;Qy为单位时间内有效输出热量,MJ/h。

因为工艺状况未调整,被加热介质容量及时间不变化,因此单位时间内耗能量相同,即

单位时间内有效输出热量等于供给热量

式中:εL为节能率,%;B1为节能前有效输出热量单耗,kgce/MJ;B2为节能后有效输出热量单耗,kgce/MJ。

将公式(2) ~公式(7) 代入公式(8) 并化简,计算节能率:

5 结论

1)相对于辐射式加热炉,纯对流式加热炉的主要优点是炉管受热均匀,不易产生较大的热应力而导致炉管破裂,缺点是需要配置再循环风机,构造复杂,造价较高。

2) 在实际工况未达到送风机最佳工作点时(加热炉热负荷为71.4%),此时燃料气量为80 m3/h,调节进风挡板,将风压保持在约3.08 kPa,可以保持过剩空气系数为1.15,能提高热效率。

3) 确保循环风门全开, 烟道温度降为253 ℃,可提高热效率。

4)对炉体表面温度大于50 ℃的部位进行堵漏处理,可提高热效率。