大庆油田工厂化压裂配套规范研究及应用

2023-08-30宁宏杰大庆油田有限责任公司第五采油厂

宁宏杰 (大庆油田有限责任公司第五采油厂)

随着油田勘探开发的深入,除长垣老区喇、萨、杏等主力产油层外,油田外围致密油、页岩油区块逐渐发挥保产稳产的重要补充作用。目前体积压裂工艺日趋完善,已成为致密油、页岩油增产改造的重要技术手段,但压裂施工规模及工艺复杂程度不断提高,给压裂生产组织带来了巨大挑战。2018 年以来,体积压裂工艺单井施工规模由1×104~2×104m3提高到单井最大规模8×104m3,压裂排量由以往的12~14 m3/min 提高到最大排量20 m3/min,为保障工艺顺利实施,工厂化压裂施工配套设备设施及现场地面流程进行了系统的优化升级,基本满足连续施工需求,但在施工准备及配套优化阶段,主要依靠经验,存在准备效率低、保障能力弱、施工不连续的问题。为此,开展了工厂化压裂配套规范的研究,针对高排量、大规模、连续施工需求,系统论证不同施工单元的设备配套原理,形成工厂化压裂配套规范,为施工配套及准备工作提供参考依据,效率显著提升[1-2]。

1 工厂化压裂流程及主要设备设施

压裂施工需要使用压裂液与支撑剂(俗称“砂”),体积压裂工艺工厂化压裂流程设计目的是为了实现压裂液的即配即注及支撑剂的连续供应,流程复杂、设备设施投入较多,为便于生产组织与管理,将压裂现场划分为供水单元、供液单元、供砂单元及压裂泵注单元4 个主要功能区[3]。

1.1 供水单元

供水单元的主要作用是连续不断的为压裂施工提供用水保障,用于供液单元的配液施工,主要设备设施有水源井、蓄水池、软体罐及远程供水设备。水源井在压裂现场选址钻凿,为施工提供水源,通常深度在100 m左右,每小时供水能力约80 m3;蓄水池(或软体罐)是施工用水的缓冲设备,单体容积500~5 000 m3;远程供水设备作用是将缓冲设备中的水泵送到供液单元,用于配液施工,供水速度3~20 m3/min,供水距离最高可达3 km。

1.2 供液单元

供液单元的主要作用是连续进行滑溜水、胍胶液等压裂液的配制,为压裂施工提供用液保障,主要设备设施有自动化配液设备、添加剂罐及缓冲罐。自动化配液设备的作用是配制滑溜水或胍胶液,配液能力最高可达16 m3/min;添加剂罐用于装载压裂液添加剂,保障配液设备使用添加剂的连续性;缓冲罐用于缓存滑溜水或胍胶液,防范因配液设备故障导致的施工骤停,单体存储容积为50 m3,满足施工异常终止情况下的井筒替挤用液需求。

1.3 供砂单元

供砂单元的主要作用是将不同支撑剂分类、连续地供应给压裂泵注单元,为压裂施工提供用砂保障,主要设备设施有砂罐、连续输砂装置及储砂装置。连续输砂装置及储砂装置用于完成地面支撑剂的装车及供应,是供砂的主力设备,单体存储容积为75 m3以上,供砂速度为4 m3/min,砂罐车用于装载运输支撑剂,作为供砂的辅助设备。

1.4 压裂泵注单元

压裂泵注单元的主要作用是将砂、液混合物按照设计排量需求高压泵注到井筒中,经由井筒进入地层,完成储层内的造缝和支撑作用,主要设备设施有压裂泵车、混砂车及仪表车。混砂车的作用是将砂液混合后排出供给压裂泵车,最高规格为230 bbl;压裂泵车的作用是将砂液混合物增压泵注到井筒,经由井筒泵注到储层中,单车承压105 MPa,稳定输出排量1.0 m3/min 以上。

2 工厂化压裂配套影响因素分析

通过分析研究,确定影响工厂化压裂现场“供水、供液、供砂、压裂”各施工单元设备设施配套的8 项关键参数,包括井场面积、单层液量、单日施工层段、施工排量、压裂液类型、单层酸用量、单层砂量及支撑剂类型。各关键参数对不同施工单元影响分析如下[4-5]。

2.1 对供水单元的影响

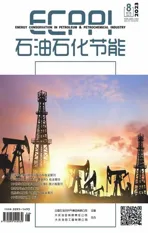

影响供水单元设备设施配套的关键参数包括井场面积、单层液量、单日施工段数及施工排量4项。井场面积影响搭建蓄水池的大小;单层液量和单日施工段数决定单日用水量,影响蓄水池大小和水源井数量的匹配;施工排量决定用水速度,影响水源井数量。供水单元标准化配套思路见图1。

图1 供水单元标准化配套思路Fig.1 Standardized supporting ideas for water supply units

2.2 对供液单元的影响

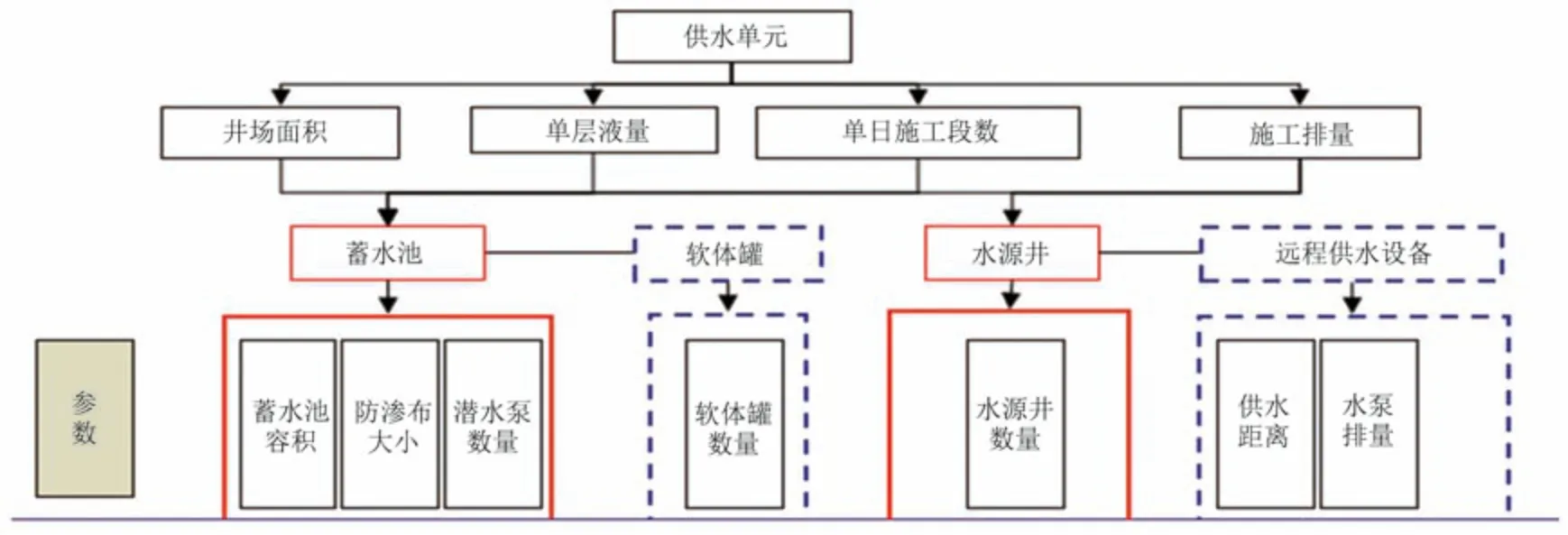

影响供液单元设备设施配套的关键参数包括单层液量、施工排量及压裂液类型3 项。配液供液模式有即配即注和先储液再补液两种,即配即注模式下,施工排量决定配液设备的整体配液能力,即确定了配液设备数量及组合方式,先储液再补液模式下,单层液量和施工排量综合影响缓冲罐数量和配液设备数量、组合方式;压裂液类型影响自动计量装置配套及添加剂罐的数量[6-8]。综上,确定供液单元的设备设施类型、能力及配套数量,形成该施工单元的配套方案。供液单元标准化配套思路见图2。

图2 供液单元标准化配套思路Fig.2 Standardized supporting ideas for the liquid supply unit

2.3 对供砂单元的影响

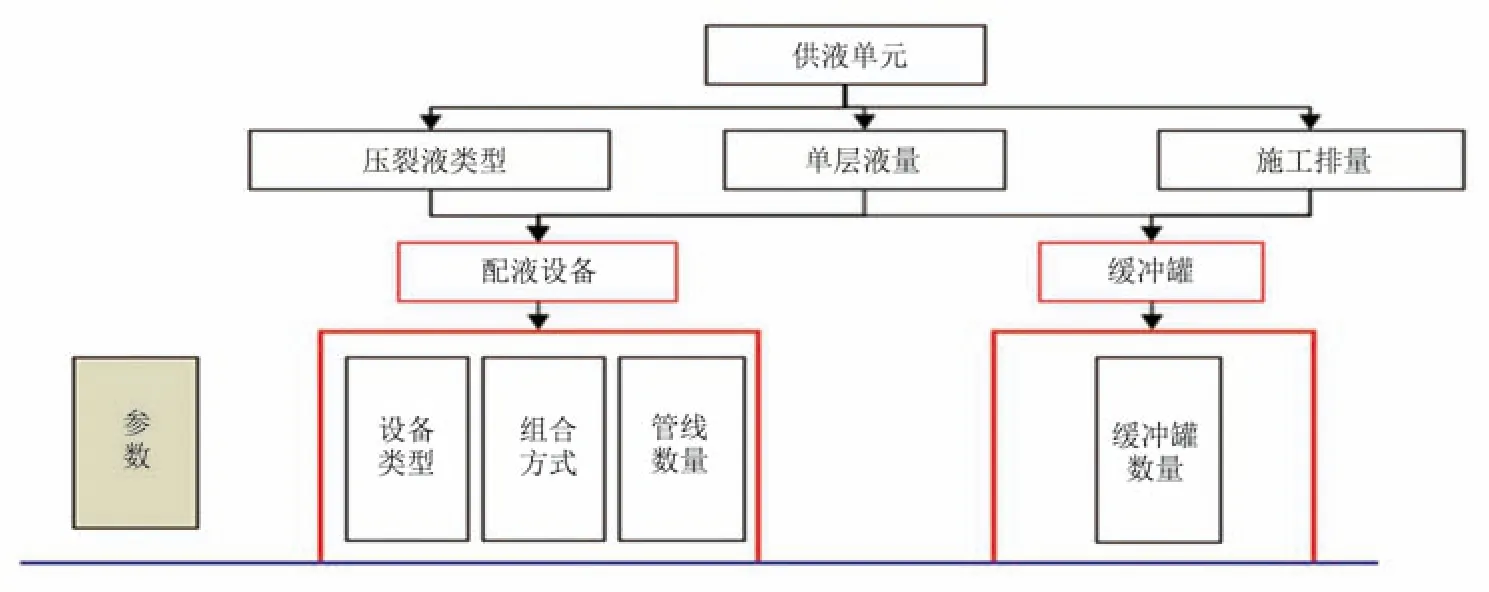

影响供砂单元设备设施配套的关键参数包括施工排量、单层砂量、平均砂比及支撑剂类型共4项。现场储砂倒砂施工条件下,仅用砂罐供砂时,施工排量、单层砂量及平均砂比综合决定了施工加砂时间,单层砂量与施工加砂时间直接影响砂罐数量,砂罐车数量及速度需求决定吊车的数量;使用连续输砂装置供砂时,施工排量和平均砂比决定了加砂速度,加砂速度直接影响连续输砂装置和叉车的配套数量。综上,确定供砂单元的设备设施类型、能力及配套数量,形成该施工单元的配套方案。供砂单元标准化配套思路见图3。

图3 供砂单元标准化配套思路Fig.3 Standardized supporting ideas for sand supply unit

2.4 对压裂泵注单元的影响

影响压裂单元设备设施配套的关键参数包括单日施工段数、施工排量及单日用酸量3 项。施工排量需求决定泵车及混砂车的配套数量,泵车数量影响指挥车的配套数量,交联罐车与混砂车数量一致,单层酸量和施工段数决定单日用酸量,单日用酸量决定了酸罐车数量。综上,确定压裂泵注单元的设备设施类型、能力及配套数量,形成该施工单元的配套方案。压裂泵注单元标准化配套思路见图4。

3 工厂化压裂各施工单元配套方案

基于8 个关键参数对压裂设备设施的配套影响分析,针对常规施工规模“单层液量1 000~2 000 m3、砂量50~200 m3,单日施工3~5 段、用酸20~110 m3、压裂排量16~20 m3/min,多种压裂液支撑剂类型”,进行工厂化压裂设备设施配套方案论证,确定不同施工单元、不同施工规模下的配套方案。

3.1 供水单元的配套方案

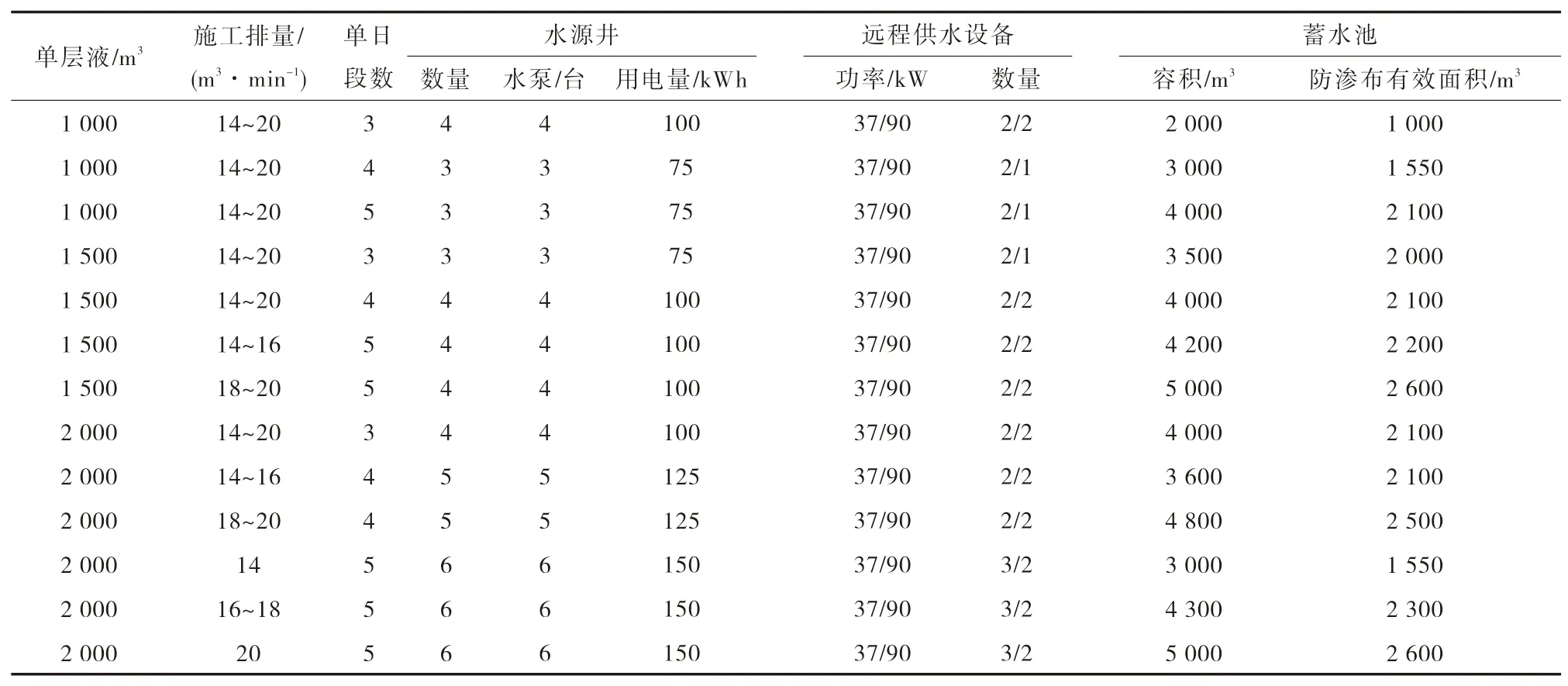

配套原则是控制施工成本,减少水源井的使用,满足连续施工用水需求。首先依据单层施工规模及井场面积大小确定蓄水池的容积,确定单个容积范围2 000~5 000 m3;蓄水池容积确定后,依据连续施工的需求,结合单层施工规模、单日施工段数、整体施工用水需求及常规水源井的供水速度,确定水源井的配套数量范围在3~6 口。不同施工排量、单层液量、日压裂段数条件下的水源井和蓄水池等配套方案明细见表1。

表1 水源井、蓄水池等配套方案明细Tab.1 Details of supporting schemes for water source wells,reservoir

3.2 配液泵注单元的配套方案

配套原则是简化施工流程,减少缓冲罐用量及占地面积,满足施工用液需求。为实现压裂液即配即注,根据现有设备能力及数量,确定了5 种配液设备组合模式“10、4+4+4、4+8、4+10、8+10”;对比施工排量,不同模式下的配液能力缺口为2~6 m3/min,能力缺口使用缓冲罐作为补充方案,缺口量取决于施工排量、单层液量及配液设备能力,直接决定了缓冲罐的数量;另外,结合压裂液性及单层施工规模的变化,添加剂用量不同,决定了不同添加剂罐的数量。不同施工排量、单层液量、压裂液性下的配液设备和缓冲罐等配套方案见表2。

3.3 供砂单元的配套方案

配套原则是减少砂罐的使用,优选连续加砂装置,满足连续施工用砂需求[9-10]。为控制现场占地面积,降低施工风险,优先使用连续加砂装置进行供砂保障,结合支撑剂种类、粉砂使用情况及现有连续输砂装置的能力,确定不同单层规模、平均砂比、施工排量下的连续输砂装置配套数量及砂罐车用量,确定供砂装置用量为1~2 套、配套砂罐车1~2 台;若连续输砂装置不足,考虑全部使用砂罐车的替代方案,数量5~17 台。砂罐、连续输砂装置与叉车等配套方案见表3,砂罐及吊车配套方案见表4 。

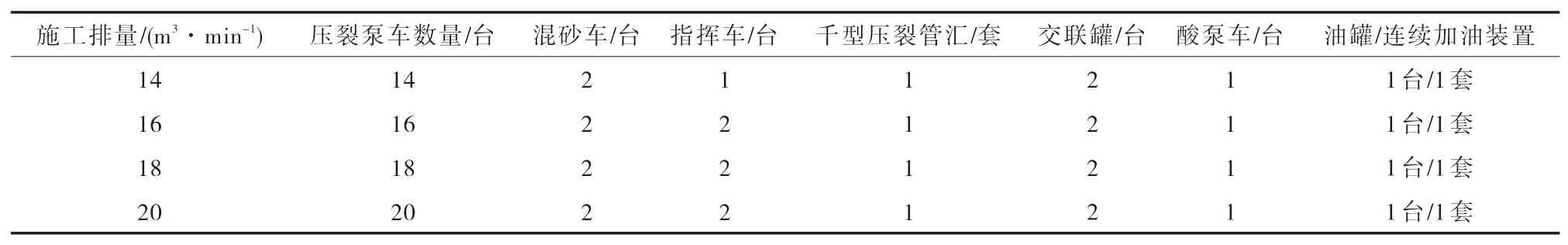

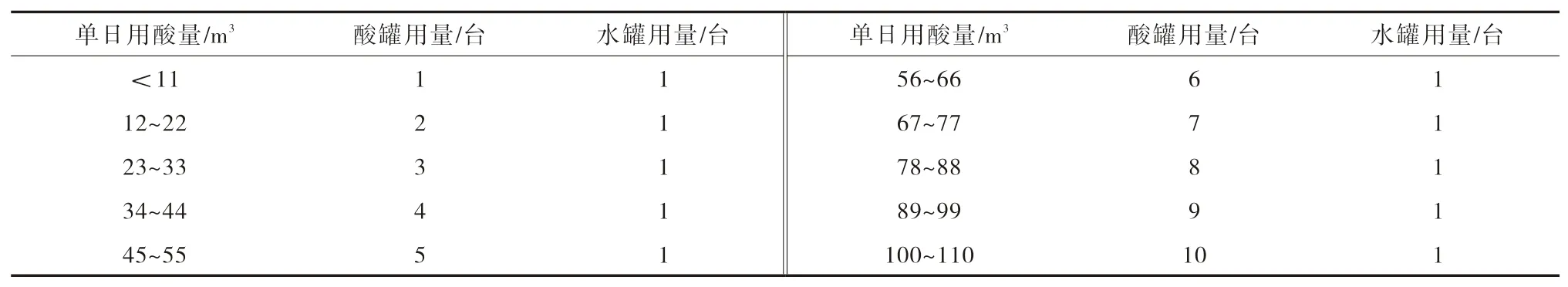

3.4 压裂单元的配套方案

配套原则是保证现场高排量条件下连续泵注的要求[11-12]。为满足施工排量需求,结合压裂泵车稳定运行排量能力,配套压裂泵车14~20 台;泵车数量确定后,结合指挥车的电控能力,确定配套指挥车1~2 台;根据排量需求,结合混砂车供液能力及上液接口数量[13-14],确定混砂车用量1~2台;压裂泵车、混砂车等配套方案见表5,酸罐车等配套方案见表6。

表5 压裂泵车、混砂车等配套方案Tab.5 Supporting schemes for fracturing pump trucks,sand mixing trucks

表6 酸罐车等配套方案Tab.6 Supporting schemes for acid tank cars

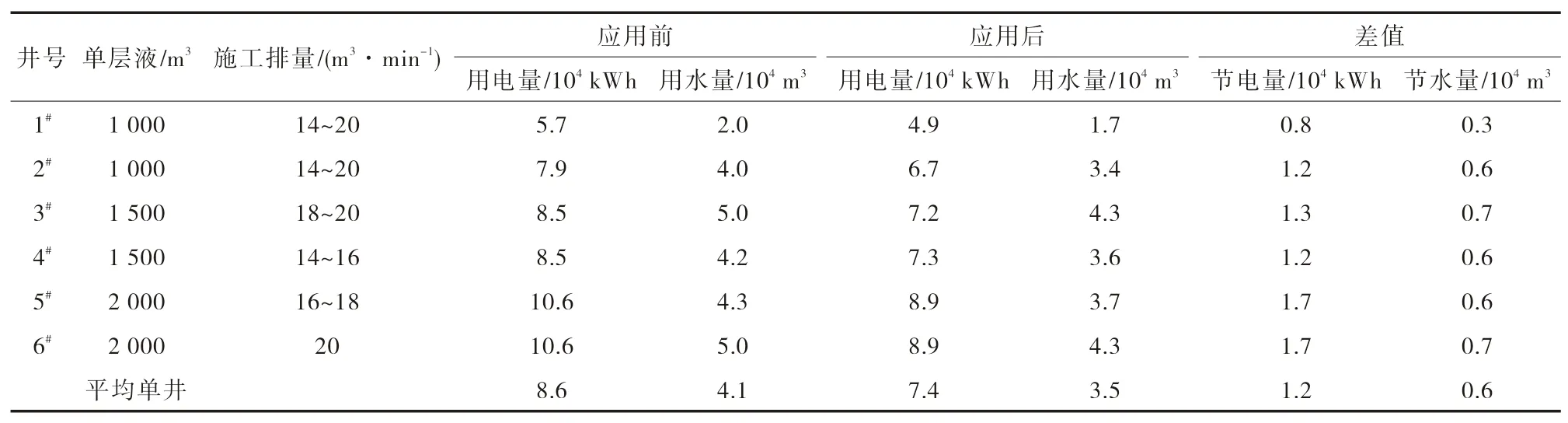

4 应用效果及效益

工厂化压裂配套规范现场应用142 口井3 550层段。其中6 口工厂化压裂配套方案节能效果统计见表7,显著提升了施工准备效率及压裂泵注效率。单井施工准备周期由5 d 缩短到3.5 d,准备时效提高30%;单井压裂周期由平均10 d 缩短到8.5 d,压裂泵注时效提高15%;单井施工用电量由8.6×104kWh 减少到7.4×104kWh;单井施工用水量由4.1×104m3减少到3.5×104m3,单井压裂施工成本降低10%以上。

表7 6 口工厂化压裂配套方案节能效果统计Tab.7 Statistics of energy conservation effects of six factory fracturing supporting schemes

通过三年的研究和试验,累计创效5 006 万元。其中,致密油施工128 口井,对比研究前,单井节省成本约32 万元,共节省成本4 096 万元;页岩油井施工14 口,对比研究前,单井节省成本约65 万元,共节省成本910 万元。

5 结论

1)压裂施工需要使用压裂液与支撑剂,为便于生产组织与管理,工厂化压裂现场可依据功能特点、流程节点划分为“供水、供液、供砂及压裂4个主要功能区。

2)影响工厂化压裂各功能单元设备设施配套的关键因素有8 项,包括井场面积、单层液量、单日施工层段、施工排量、压裂液类型、单层酸用量、单层砂量及支撑剂类型。

3)工厂化压裂配套规范现场试验应用后,显著提升了施工准备效率及压裂泵注效率,单井施工准备周期缩短,单井压裂周期缩短,单井用电量减少,单井用水量减少,单井压裂施工成本降低10%以上,工厂化压裂的施工效率、能力及连续性达到预期效果,有力推进了大庆致密油及古龙页岩油井的经济有效开采。

4) 工厂化压裂配套方案适用于大型压裂井,有助于提高压裂施工时效,优化地面流程,减小占地面积,提升施工效率,有利于标准化施工及控制施工成本。