深海资源钻探吸力桩建井模式研究

2023-08-29朱国倞李舒展

杨 进,朱国倞,李舒展,李 磊,管 申,宋 宇

(中国石油大学(北京)海南研究院,北京 102249)

目前,世界深水油气和天然气水合物钻探的建井模式主要有喷射法和钻入法,这2 种建井模式适用范围较广,国际上80%以上深水钻井作业采用喷射法安装表层导管[1–4]。随着深水资源勘探开发的不断深入,对作业时间和成本的要求越来越高,而传统建井模式作业效率的提高空间有限,不管是钻入法还是喷射法,都需要利用钻井船进行作业,成本较高;同时,其承载力过度依赖表层导管的下入深度,承载力的提升空间受限[5]。

吸力桩建井模式采用宽浅式筒形基础,内置导向管以容纳井口,通过负压贯入地层,安装作业能够摆脱必须使用钻井船或钻井平台的限制,可以使用工程船完成安装作业,降低了成本,适用性强;吸力桩作为基盘式的井口,更可以满足一桩多井眼的同时下入,施工效率大大提高,应用前景广阔;其入泥深度只有传统方法的1/4~1/5,同时下入扰动较小,缩短了安装下入及后续作业等待时间[6]。吸力桩作为一种基础结构在海洋工程结构物桩基方面已得到广泛应用,但吸力桩作为一种建井基盘结构还处于探索阶段,对包含井筒的吸力桩结构的下入控制、入泥深度设计等方面的研究较少[7–9],深水建井方面存在难以下入到位、井口倾斜控制难度大等问题。为此,笔者通过分析大量文献和进行现场调研,研究了吸力桩及井筒的功能特点和设计要点,结合现场数据进行了算例分析,以期为吸力桩建井设计和施工提供指导。

1 吸力桩建井工艺

吸力桩建井模式不仅可以使用钻井船、钻井平台,还可以使用工程船进行下入安装,在泥面处需与遥控潜水器(remote operated vehicle,ROV)及吸力泵配合进行负压贯入作业。该建井模式由于使用带中心管的吸力桩,既可以单独下入吸力桩后再下入表层导管,也可以集成表层导管后一并下入,其作业流程如下:

1)海上运输。将在陆地上制造完成的吸力桩基盘装船固定,由钻井平台、钻井船或工程船运送到海上井场位置。

2)吊装准备。就位后进行吊装准备,将缆绳固定在吸力桩吊耳上,切除吸力桩在工程船上的焊接固定。

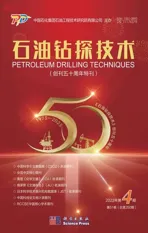

3)吊装。将吸力桩吊放到水面(如图1 所示),同时吊ROV 入水。吸力桩下至泥面时,ROV 确认吸力桩及吊装索具状态良好,准备贯入吸力桩

图1 吸力桩入水示意Fig. 1 Suction pile entering the water

4)吸力桩重力沉贯。吊装吸力桩继续下放并开始吸力桩的重力沉贯,重力沉贯过程中,ROV 需要一直监测吸力桩贯入进尺及倾斜情况。

5)吸力桩负压贯入。重力沉贯完成之后,ROV携带吸力泵插入排水孔,抽水继续贯入。贯入完成之后,ROV 收回泵接口,解开吊装索具,并将吸力泵回收到甲板上。

2 吸力桩设计

2.1 吸力桩结构设计

2.1.1 吸力桩贯入主控因素

吸力桩负压沉贯过程中的动力主要为桩体内外压差产生的作用于桩顶的压力,计算公式为:

式中:F为贯入动力,kN;W为吸力桩井口自重,kN;Fm为负压载荷,kN;Δp为桩体内外压差,桩内抽至真空时达到最大,kPa;Ad为桩体顶部面积,m2。

可见,吸力桩贯入动力随着吸力桩顶部面积增大而增大,在土质条件和吸力泵抽吸能力一定的条件下,吸力桩外径需要大于临界值,才能完成贯入。

2.1.2 吸力桩外径与高度的设计

吸力桩的外径与高度共同影响着井口的承载力和稳定性,吸力桩的外径和高度越大,井口承载力越大,稳定性越好。随着吸力桩外径增大,所需桩体高度可相应减小[10]。相比常规建井模式,吸力桩的入泥深度大幅降低。

若吸力桩外径过大,下入过程中的调平精度就低,甚至难以调平以至于井口倾斜;若吸力桩高度过大,因地层土质不均一,下入时会频繁发生倾斜,斜度控制难度较大。优化吸力桩的外径和高度,可以达到最佳的贯入效果。

2.1.3 吸力桩材质和壁厚设计

考虑深水开发的适用性,制造吸力桩的原材料应满足强度高、低温韧性好的要求。钢材在海水中的电化学腐蚀严重,应涂覆防腐涂料,并加装足量的牺牲阳极块。

在钻井工况下,钻井平台的晃动和风浪流的作用沿着隔水管传递到井口,在吸力桩上产生较大的剪力及弯矩作用,吸力桩需要一定的壁厚,以满足结构强度要求;同样吸力桩下入时的负压载荷也对其提出了强度要求。

2.2 吸力桩入泥深度设计

设计吸力桩入泥深度时,主要考虑井口所受的载荷、目标井场的土质情况和吸力桩的横向稳定性[11–13]。

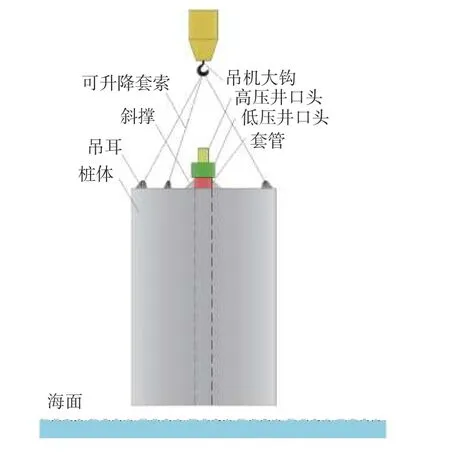

2.2.1 井口承载力

吸力桩作为井口持力结构需要承担上部装备带来的所有井口载荷[14–16]。吸力桩井口承载力包括桩体外侧侧向摩擦力Qf,1、桩体内侧侧向摩擦力Qf,2、导向管外侧侧向摩擦力Qf,3、底部承载力Qp,b和顶盖承载力Qp,t,如图2 所示。

图2 吸力桩井口承载力示意Fig. 2 Wellhead bearing capacity of the suction pile

吸力桩井口承载力的计算公式为:

式中:Qc为吸力桩井口承载力,kN;Qf为桩体侧向摩擦力,kN;Qp为桩端承载力,kN。

桩侧摩擦力包括桩体和导向管的侧面摩擦力,可表示为:

桩端承载力为:

式(4)描述了桩侧摩擦力的组成,其各部分侧向摩擦力的计算公式为:

式中:j为侧向摩擦力的各组成部分;i为土的分层数;fi(z)为桩第i层土的单位侧向摩擦力,kPa,其计算参照API RP 2GEO;As,i为桩在第i层土的桩周表面积,m2。

式(5)中的桩端承载力各组成部分计算公式为:

式中:Su,k为桩底部或顶盖处的土体不排水抗剪强度,kPa;下标k为b 或t,表示桩底部和顶盖处;Ap,k为相应位置的端部面积,m2。

2.2.2 横向稳定性

吸力桩的横向失稳通常遵循小位移失稳规律[17–20]。达到极限荷载时的滑移较小,吸力桩内部填充满土,桩土合一,当桩体绕旋转中心运动时,底、顶面受力远端受到土的挤压,受力近端认为与土脱开不受力。吸力桩的受力情况如图3 所示。

桩体受力包括:自身重力G,上部结构传递的轴向力V,剪力H,弯矩M,桩体所受土压力E1,导向管所受土压力E2,桩后外侧摩擦力f1,桩前外侧摩擦力f2,导向管后外侧摩擦力f3,导向管前外侧摩擦力f4,顶盖摩擦力F1,桩底摩擦力F2,顶盖端阻力q1,桩底端阻力q2。

井口吸力桩尤其是多井口吸力桩面临偏心受载情况时,在防喷器重力、水下采油树重力及海流力等的影响下会产生较大的倾覆力矩,抗倾安全系数通常选择1.60[21]。抗倾安全系数可表示为:

式中:K为抗倾安全系数;MR为吸力桩桩体各部分所受土体反力产生的抗倾覆力矩之和,kN·m;MS为倾覆力矩之和,kN·m。

3 井筒设计

吸力桩作为水下泥线基盘结构能够提供巨大的承载力,可以实现多井口的同时安装下入,所以要对吸力桩的井口布置和井筒进行优化设计,以满足承载力需求并保证施工顺利,缩短水下井口安装时间,提高整个钻井作业的效率。

3.1 井口布置设计

吸力桩井口布置遵循中心对称原则,将单井口置于中心,双井口对称排列于吸力桩顶面的中线上(见图4),多井口均布于四周。

图4 双井口吸力桩Fig. 4 Double wellhead suction pile

井口布置形式可分为内置井口和外置井口。内置井口全部位于吸力桩的桩体内部,吸力桩的外径较大;外置井口部分包含于桩体内、部分突出桩体轮廓外,结构更为紧凑,但稳定性较差。

随着井口数量增加,吸力桩的外径及重量呈指数增大,会对作业船舶的吊装能力、吸力泵的抽汲能力和结构的横向稳定性能提出更高的要求。应综合考虑设计井口的数量和布置形式。

3.2 井筒结构设计

由于吸力桩提供了充足的承载力和稳定性,内部井筒通常只需要采用ϕ508.0 mm 套管坐放井口头。为了克服软地层中造斜的难题,可在井筒下端预制出弧度,在吸力桩底部形成初始井斜角,有助于深海浅部资源的钻探和开发。

下入吸力桩过程中,井筒受到土壤挤压,为防止结构发生变形及位移,需要在吸力桩内部加设数层加强肋板以固定井筒,但这也导致了结构贯入阻力增大,因此,通常只在井筒顶部及下部各设置一层加强肋板,其内部结构如图5 所示。

图5 吸力桩井筒剖视图Fig. 5 Section view of the suction pile wellbore

4 算例分析

4.1 目标井场土质参数

选取南海某区块深水井场的土质参数,用于吸力桩承载力设计,该井场泥线以下19 m 内的土质参数见表1,该区域土质主要为黏土,随深度增大土质由软到硬,泥线以下3~4 m 为砂质夹层。

表1 南海某深水井场土质参数Table 1 Soil quality parameters of a deep water well site in the South China Sea

4.2 吸力桩入泥深度设计

4.2.1 承载力计算

根据2.2.1 节的吸力桩承载力计算方法,计算外径为4.0,4.5,5.0,5.5,6.0,6.5 和7.0 m 吸力桩不同入泥深度下的极限承载力,结果如图6 所示。

图6 不同外径吸力桩在不同入泥深度下的极限承载力Fig. 6 Ultimate bearing capacity of suction piles with different external diameters at different mud depth

从图6 可以看出:不同外径吸力桩的极限承载力随入泥深度的变化规律相同,即随着入泥深度增加,吸力桩的极限承载力均增大;同一入泥深度下,随着外径增大,吸力桩极限承载力增大。

4.2.2 横向稳定性计算

假定吸力桩安装到位后的初始倾斜角为1.5°,根据2.2.2 节的吸力桩横向稳定性计算方法计算外径为4.0,4.5,5.0,5.5,6.0,6.5 和7.0 m 吸力桩不同入泥深度下的抗倾覆力矩,结果如图7 所示。

图7 不同外径吸力桩在不同入泥深度下的抗倾覆力矩Fig. 7 Anti-overturning moment of suction piles with different external diameters at different mud depth

从图7 可以看出:不同外径吸力桩的抗倾覆力矩随入泥深度的变化规律相同,即随着入泥深度增加,吸力桩的抗倾覆力矩均增大;同一入泥深度下,随着外径增大,吸力桩抗倾覆力矩增大,曲线斜率增大速度极快。

4.3 吸力桩结构参数优选

在贯入主控因素满足要求的基础上,综合考虑吸力桩结构所受重力及具体工程要求的桩顶空间大小,优选吸力桩外径;结合井口承载力和横向稳定性分析,优选吸力桩高度;需综合考虑经济性和强度要求,选择桩体及内部ϕ508.0 mm 套管的壁厚,优先选通用壁厚;考虑强度、作业温度等因素,优选吸力桩的材质。

该井场吸力桩参数优选结果为:外径6 m 左右,高度12 m 左右,桩体壁厚25.4 mm,ϕ508.0 mm 套管壁厚25.4 mm 或38.1 mm,桩体使用船舶及海洋工程用结构钢,套管使用API 规范的管线钢。

由优选结果可知,吸力桩为长圆筒形结构,考虑安全系数的极限承载力为3900 kN。南海深水海域钻完井作业的井口载荷通常在2900~3900 kN,所以吸力桩建井模式适用于该井场。

5 结 论

1)基于南海钻探资料的计算分析结果表明,吸力桩建井模式适用于南海已发现油气和天然气水合物的海域。

2)安装吸力桩时不仅可以使用钻井平台或钻井船,也可以使用其他工程船,安装方法灵活、适应性强,安装效率高。

3)吸力桩建井模式可以同时安装下入2 个或多个井口,大大提高了深水多井开发的建井效率。

4)吸力桩建井模式可以进行井筒的预斜,有利于深水松软浅层的造斜,适合于浅层水平井和大位移井作业施工,有助于深水浅层油气、天然气水合物资源的勘探开发。