PDC 钻头钻井提速关键影响因素研究

2023-08-29高德利万绪新

高德利,刘 维,万绪新,郭 勇

(1.石油工程教育部重点实验室(中国石油大学(北京)),北京 102249;2.中石化胜利石油工程有限公司,山东东营 257000;3.中国石油新疆油田分公司工程技术研究院,新疆克拉玛依 834000)

一只钻头的进尺和机械钻速对于井队和钻头厂家都很重要,但令人不解的是我国钻头厂家对于钻头目标地层和应用参数的相关规定甚少,如何使用钻头主要取决于现场技术人员或操作人员。尽管现场人员拥有深厚的技术积累和丰富的实践经验,但某一时期的先进技术和实践经验难免具有“滞后性”。很多时候,PDC 钻头的应用参数(钻压、转速、排量和泵压等)和底部钻具组合基本上相对固定,每趟钻只是“遵照规范”在框架内简单调整钻井参数,随机试用不同厂家的钻头和工具,对于PDC钻头钻井提速背后的基本理论与关键因素缺乏深入研究。与之相比,国外钻井工程中PDC钻头的应用参数范围更加宽泛灵活,高钻压(>200 kN)、高转速(>300 r/min)等钻井参数强化已成为常规设计控制内容,PDC 钻头在国外难钻地层的成功应用也常常突破国内经验认知,值得我们深思与借鉴。

笔者团队围绕国际钻井提速技术最新进展,通过理论分析、室内试验、案例分析、现场试验等,深入分析了钻压、转速、钻头设计等钻井提速关键因素及其影响规律,探讨了钻井参数强化与PDC 钻头磨损的内在联系,阐释了造成PDC 钻头过早失效的主因,澄清了因机理认识不清而引起的PDC 钻头的常见使用误区,以期为PDC 钻头合理使用与钻井提速技术创新提供有益参考。

1 影响PDC 钻头钻井提速的直接因素

PDC 钻头旋转破岩可简单分为吃入地层和旋转切削岩石2 个独立过程[1]。钻头处于高效破岩状态时,施加的钻压应与PDC 钻头吃入地层的深度呈线性关系,钻压越高,钻头吃入地层越深,当扭矩充足时即可破碎相应吃入深度的岩石[2–10]。因此,钻压(吃入深度)和转速是影响钻头机械钻速的最直接因素,三者符合以下线性关系:

式中:v为机械钻速,m/h;d为钻头旋转一周的吃入深度,m/r;r为钻头转速,r/min。

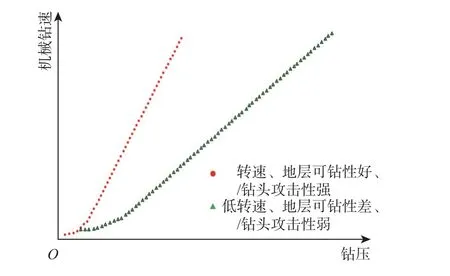

虽然式(1)是对钻压、转速和机械钻速三者关系的定性描述,其计算结果也与实际机械钻速相差较大(由于脆性破坏转变为延性破坏等原因,钻进时钻头在井底压力下的破岩效率可能只有常压环境下的30%~40%),但无论是在常压环境下还是在井底压力环境下,PDC钻头处于高效破岩状态时的机械钻速均应与钻压保持线性关系[2–10],如图1 所示。

图1 钻头高效破岩时钻压与机械钻速的关系示意Fig. 1 Relationship between WOB and ROP during efficient rock-breaking of the bit

通过室内全尺寸钻头破岩试验装置,笔者团队对式(1)进行了简单验证。选取可钻性较好的石灰岩(单轴抗压强度89 MPa)和可钻性差的花岗岩(单轴抗压强度204 MPa)作为钻进岩样,采用相同的ϕ215.9 mm PDC 钻头设计(4 刀翼、ϕ16.0 mm 切削齿),分别装配平面圆形齿(基准)、异形齿1 和异形齿2。试验过程中以钻压为参变量,提供充足排量的清水以清洁井底。试验结果如图2 所示,无论钻遇可钻性较好的石灰岩或可钻性差的花岗岩,还是采用不同齿形的切削齿,PDC 钻头的机械钻速与钻压之间都符合线性关系;而且在相同钻压下,地层可钻性越好,切削齿和钻头的攻击性越强,则钻头的机械钻速就会越快。

图2 岩性和齿形对钻压与机械钻速之间关系曲线的影响Fig. 2 Effects of lithology and cutter shape on relationship curve between WOB and ROP

当钻速较慢时,提高钻压是钻井工程中常用的提速措施之一,但很多时候并不会收到预期的提速效果,即钻压与机械钻速之间出现非线性响应。现场技术人员通常将之归因于钻头失效或地层因素,但很多时候PDC 钻头的出井状况比较好。实际上,钻压与机械钻速的非线性响应往往是由于钻井“异常”因素[2–10],不能单纯归因于难钻地层固有属性或钻头过早失效。钻头破岩效率低或者钻头过早失效只是钻井“异常”因素产生的结果。

钻井“异常”因素包括:1)直接影响钻头表现的因素,例如钻头的轴向、扭转、横向等振动(涡动、粘滑、跳钻等),井底清洁不佳,切削齿泥包或钻头泥包,地层非均质性,破岩方式与地层岩性不匹配等,如图3 所示;2)影响钻井能量输入的非钻头因素,例如地质结构复杂限制了井下动力钻具的使用,井下管柱屈曲效应,顶驱和工具的抗扭极限低,井斜角大需轻压吊打,MWD 等工具信号采集,长水平段存在携岩、托压等问题。

图3 “异常”因素作用时钻压与机械钻速的关系示意Fig. 3 Relationship between WOB and ROP under influences of “abnormal” factors

美国学者推荐通过试钻法确定并消除这些“异常”因素[5–10]。例如,首先提高钻压直至钻压与机械钻速出现非线性响应,然后通过分析机械比能(mechanical specific energy,简称MSE)等钻井数据,确定钻井“异常”原因,然后消除“异常”使钻压与机械钻速重回线性关系;然后再提高钻压,以此往复。在此过程中,MSE 起着至关重要的作用,尤其是井下MSE 能够很好地表征钻头破岩效率,可用来实时评判钻头在井底是否高效破岩钻进。2004年埃克森美孚公司首先将MSE 应用于钻井现场,辅助井队人员实时监测钻井工况,获得了较好的提速效果,从而得到广泛应用[3–12]。

2 高钻压对PDC 钻头钻速和磨损的影响

2020—2021 年,美国能源部“地热能前沿观测研究计划(FORGE)”在犹他州先后完成3 口干热岩勘探井(16A(78)-32 井、56-32 井和78B-32 井),通过采用200 kN 以上高钻压和异形齿PDC 钻头,实现了高温花岗岩地层(单轴抗压强度207~276 MPa)的优快钻进。最后一口井(78B-32 井)更是采用了295 kN 的高钻压(最高用到308 kN),在高温花岗岩地层实现最大进尺643 m,最高机械钻速29 m/h,大幅领先于世界其他地区的干热岩钻进指标[8–13]。FORGE 钻井数据表明,高钻压(>200 kN)下PDC 钻头在花岗岩地层的机械钻速与施加的钻压仍然保持线性关系,并且钻头涡动在高钻压下也得到了有效抑制,此时PDC 钻头钻遇花岗岩变成了纯磨损问题。另外,在顶驱、井下动力钻具、加粗钻杆的配合下,高钻压并未引发PDC 钻头的憋钻、粘滑等问题。FORGE 项目中,308 kN 的最高钻压取自PDC 钻头的最大安全承载,如果钻头承载进一步增大,则钻压还会随之提高。

与之相比,我国钻井工程采用的钻压范围相对保守:PDC 钻头在陆上油田钻进一般地层的推荐钻压是40~80 kN,钻速很快或吊打纠斜时钻压往往只有10~20 kN,采用钻井参数强化时钻压可提高至80~120 kN;钻速较慢时,如钻遇硬岩地层,也偶尔尝试120~150 kN 高钻压,但不是常规操作,PDC 钻头施加150 kN 以上钻压的案例鲜有报道。PDC 钻头在海上油田的作业参数相对激进,在上部地层大尺寸井眼会使用160~180 kN 的高钻压,随着井深增大,钻压会逐步降低。不得不承认,美国采用200 kN 以上高钻压与我国钻井技术人员长期坚持的“低钻压、高转速”PDC 钻头使用原则相违背。针对高钻压的一个主要质疑是,低钻压能保护钻头,而提高钻压会加速PDC 钻头的磨损,缩短其使用寿命。为了探究钻压与PDC 钻头磨损的真实关系,笔者团队开展了以下相关研究。

从摩擦学角度分析,PDC 切削齿和钻头的磨损与其所受载荷(钻压)、行进距离均呈正相关性。不同于钻头进尺,行进距离是指PDC 切削齿随钻头钻进而行进的总运动距离。所受钻压越高、行进距离越远,钻头的磨损就会越多。另一方面,提高钻压会增加切削齿吃入地层的深度,增大切削齿与井底的接触面积,无论钻压高低,钻压所产生的切削齿与地层接触面的单位面积载荷应与钻遇岩石的原位强度相等,即切削齿的单位面积所受载荷取决于岩石力学性能,与钻压无关,如果两者尚未达到平衡状态,切削齿的吃入深度会继续增大直至达到平衡或者岩石发生破裂。另外,钻压的施载区域是切削齿的整个接触面积,而切削齿发生摩擦的区域只是切削齿的边缘(倒角附近)。因此,与钻压相比,行进距离对PDC 切削齿和钻头磨损的影响更大[8–10,14–16]。PDC 钻头本身也提供了一个很好的证明,虽然PDC钻头中心区域所受载荷最大,但实际上是钻头肩部区域的切削齿磨损更为严重,这是因为钻头肩部径向距离大、线速度快,切削齿的行进距离要远大于钻头中心区域。

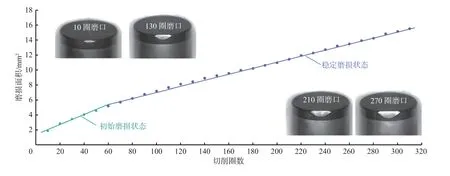

利用国际油服公司通用的立式转塔车床切削花岗岩湿磨试验(简称VTL 试验)[17],笔者团队研究了行进距离对PDC 切削齿磨损量的影响规律。试验对象是ϕ16.0 mm 平面圆形齿,研磨对象是外径1100 mm、内径280 mm 的圆筒状花岗岩,PDC 切削齿从岩石外径到内径切削1 圈的行进距离是567.5 m。试验时,线速度为100 m/min,进给速度为1.57 mm/r,吃入深度为0.5 mm,并用清水作冷却液。试验结果如图4 所示,PDC 切削齿的行进距离越远,其磨损面积越大,两者之间呈近线性关系。

图4 脱钴PDC 切削齿的磨损面积与其行进距离的关系Fig. 4 Relationship between wear area and travel distance of leached PDC cutter

从钻井工程的角度分析,每趟钻都是一个有时限的过程,期望以最佳钻具组合和钻井参数在有限时间内实现最大进尺。基于式(1),PDC 钻头处于高效破岩状态时,钻压越高,钻头吃入地层会越深,机械钻速也会越快,那么完成相同进尺所需的行进距离就会越短。如图5 所示,以ϕ 215.9 mm 钻头为例,假设转速为150 r/min,进尺为180 m,吃入深度为2 mm/r,则钻头最外侧PDC 切削齿的行进距离为61013 m;如果吃入深度为4 mm/r,则切削齿的行进距离只有30507 m。再基于行进距离与切削齿磨损的关系(见图4)可以推出,PDC 钻头在井底高效破岩时,钻压越高,钻头行进距离会越短,钻头磨损会随之减少。这一推论与国外已发表文献的推论一致[8–10,14–16,18],但与我国以往工程经验“提高钻压会加速钻头磨损”不一致。

图5 相同进尺下PDC 钻头吃入深度与切削齿行进距离的关系Fig. 5 Relationship between cut depth of PDC bit and travel distance of cutter under the same drilling footage

利用VTL 试验,笔者团队对“钻压越高,钻头磨损越小”这一推论进行了试验验证。试验仍然采用ϕ16.0 mm 平面圆形齿和花岗岩圆柱,使用恒定的切削深度来模拟相同的进尺,通过增加切削齿的吃入深度来模拟钻压不断升高以及相同进尺下切削齿行进距离不断减小。吃入深度与行进距离的对应关系如表1 中#1–#6 所示。试验结果如图6 所示,在相同切削参数下PDC 切削齿的吃入深度越大(代表钻压越高),PDC 切削齿的磨损体积会越小。试验数据证明“钻压越高,钻头磨损越小”的推论是正确的。请注意,本结论的前提是PDC 钻头处于高效破岩状态,这时钻压与PDC 切削齿的吃入深度之间以及钻压与机械钻速之间均呈线性关系。如果提高钻压,PDC 切削齿仍然无法有效吃入地层,机械钻速仍然很慢,如钻遇极硬地层,那么提高钻压只会加速钻头磨损。

表1 VTL 试验参数Table 1 Vertical turning lathe (VTL) test parameters

图6 相同进尺下PDC 钻头吃入深度与切削齿磨损体积的对应关系Fig. 6 Relationship between the wear volume loss of PDC cutter and the cut depth under the same footage

虽然图6 中很低的钻压和很浅的吃入深度(0.5 mm)也会产生相对较小的切削齿磨损,但0.5 mm尚未达到PDC 钻头高效破岩的临界吃入深度,这时PDC 钻头的破岩方式更加接近于研磨而非剪切,导致钻头机械钻速低而且需要消耗更多的钻井能量来破碎岩石(MSE 偏大)[18–20],例如实施10~20 kN 钻压吊打,捞砂岩屑很细且不成形,虽然PDC 钻头出井磨损较轻,但机械钻速很慢。随着钻压和钻头吃入深度增加,PDC 钻头会逐步实现高效破岩,图1中的钻压与机械钻速之间会形成线性响应,MSE 也随之降低直至趋于某一定值。

PDC 钻头处于高效破岩状态时,提高钻压可减少钻头磨损。那么PDC 钻头可施加的极限钻压是多少呢?这取决于PDC 钻头的结构强度极限(最大承载)、底部钻具组合各个组件的结构强度极限、钻机的加载能力、井下管柱屈曲效应、顶驱和井下动力钻具的抗扭极限等诸多因素。美国钻井数据显示,目前ϕ215.9 mm PDC 钻头的最大承载可达350 kN,而过去经验认为这个数值不会超过159 kN[15]。随着技术进步,PDC 钻头最大承载还将不断增加,可确保高钻压的安全施加。另外,与钻头厂商沟通时建议确定2 个数值,一个是钻头的最高推荐钻压,另一个是钻头的最大承载。美国钻井数据证明,可在这2 个数值范围内选取最佳钻压,而不是以最高推荐钻压为极限[8–13]。

“PDC 钻头+高钻压”配合井下动力钻具(大扭矩螺杆等),可有效提升机械钻速并降低钻头磨损。但是,并非每趟钻都需要采用高钻压。提高钻压只是手段,实现钻头有效吃入地层才是目的。上部地层松软,可钻性好,20~60 kN 钻压配合水力参数强化(大排量、高泵压)即可实现优快钻进。随着地层压实致密,岩石抗压强度和原位强度不断增大,才需要相应提高钻压。

在硬岩地层(如花岗岩),PDC 钻头机械钻速与钻压之间仍会保持线性关系(见图2 和FORGE 案例),而且提高钻压可有效减缓钻头磨损(见图6)。因此,与我国以往工程经验“硬地层适当减压”不一致,钻遇硬岩地层,建议采用“钻井参数强化(尤其是高钻压)+高布齿密度异形齿PDC 钻头”,而且在钻头新入井、切削齿完好时,尽快尽可能提高钻压、提高排量,以实现“提钻速、抢进尺”的目标。这为大段均质硬岩地层提速提供了全新视角和设计控制思路。一个典型反面案例是,钻遇硬岩采用40~80 kN 常规加压或者是低钻压钻进,导致PDC钻头的吃入深度无法达到高效破岩的临界值[18],钻头在井底打滑,造成钻头既没有钻速又无进尺,急剧增加的行进距离会加剧钻头磨损,类似于在砂纸上来回摩擦。而且,钻压不足、钻头吃入地层浅,极易造成钻头在硬岩地层失稳,发生涡动和跳钻,加速钻头损伤。

“PDC 钻头+高钻压”的具体实施受限于实际钻井工况,例如:地层倾角大,高钻压易造斜;井下情况复杂,难以使用螺杆等井下动力钻具;定向纠斜需轻压吊打等。复杂工况对高钻压的限制可通过先进钻井技术与装备予以解决,例如在高陡构造的顺北区块,采用垂钻工具,可实现PDC 钻头、大扭矩螺杆配合高钻压的有效实施[21–22]。

3 高转速对PDC 钻头钻速和磨损的影响

影响PDC 钻头钻井提速的核心且首选参数是钻压[10,23–24],但当钻压受限或提高钻压的成本太高时(如小井眼管柱易屈曲、顶驱设有扭矩极限等),可考虑提高转速来实现钻井提速,见式(1)。请注意,通过高转速实现钻井提速的前提也是钻头能够有效吃入地层,抑制钻头振动,保证钻头稳定钻进。

“PDC 钻头+高转速”在我国油气钻井工程中的应用相对较少:1)对于一般地层而言,“PDC 钻头+高转速钻具”与“PDC 钻头+大扭矩螺杆”、“PDC 钻头+钻井参数充分释放”相比并未表现出优越性,而且目前井下高转速钻具仍以高速螺杆和涡轮为主,其经济性、耐用性、适应性等也相对较差;2)PDC 切削齿自身的抗冲击性较差,导致PDC 钻头在强非均质地层的应用效果不理想,例如在含砾地层高转速会加剧PDC 钻头的失效;以PDC 钻头自身为例,钻头肩部区域的切削齿被砾石冲击的损伤程度要远大于线速度慢的钻头中心区域;3)高转速也不适用于极硬地层,高转速钻具的承压和扭矩输出较小,在深部地层钻具还会受到压耗、排量和泵压的进一步约束,导致PDC 钻头在极硬地层难以获得足够的钻井能量来有效吃入和剪切地层,钻头易发生打滑、跳钻等[25],造成过早失效,例如在新疆石炭系火成岩地层“PDC 钻头+高速螺杆”的进尺和机械钻速均不理想[26]。

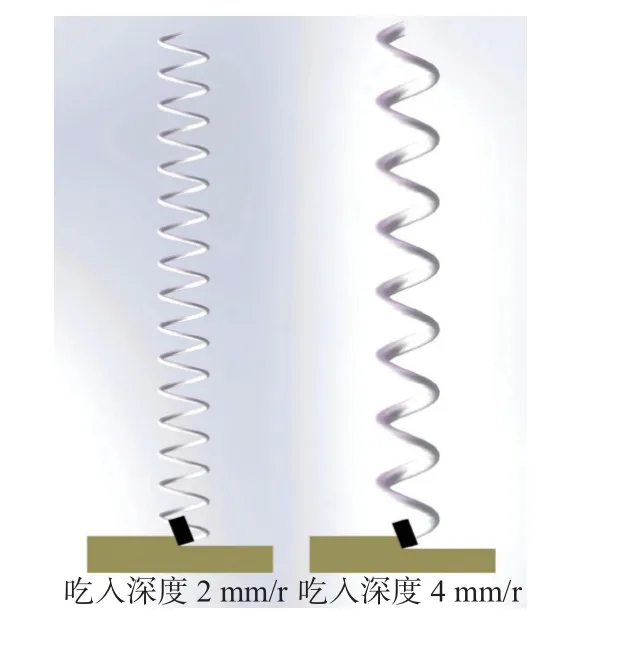

以往钻井资料表明,在大段均质中硬—硬地层,例如研磨性强的砂岩,“PDC 钻头+高转速”具有较大的提速潜力[27–28]。但是,关于“PDC 钻头+高转速”的担忧(高转速会加剧PDC 切削齿的磨损)限制了其推广应用。利用VTL 试验,笔者团队研究了转速对PDC 切削齿磨损的影响规律。试验采用ϕ16.0 mm 平面圆形齿和花岗岩圆柱,设定1 mm 吃入深度和34049 m 行进距离。通过线速度的变化来模拟转速的变化,如表1 中#7–#10 所示。试验结果如图7 所示,PDC 切削齿的磨损体积随着线速度(转速)增加而增大,而且当线速度超过某一阈值(本试验为140 m/min)时,切削齿磨损体积与行进距离之间不再是线性关系,磨损速率明显增大。与“钻木取火”原理相同,转速越快,切削齿与岩石的摩擦生热时间越短,且摩擦热不能及时向外传导,导致单位时间内摩擦热大量积聚,切削齿温度升高,加速切削齿的磨损(磨粒磨损+热损伤)。

图7 转速对PDC 切削齿磨损体积的影响Fig. 7 Effect of rotary speed on wear volume of PDC cutter

另外,在高转速下,如果切削齿无法有效吃入地层,依据前面的研究结果可推知PDC 切削齿的磨损会更加严重(见图5 和图6)。国民油井公司研究了“高转速、低吃入”对PDC 切削齿磨损的影响[15],其试验设计与本文的VTL 试验类似,但没有采用冷却液。试验设定了不同的吃入深度和线速度,也是通过线速度变化来模拟转速变化。试验结果表明,PDC 切削齿的磨损与摩擦热紧密相关,而摩擦热取决于转速和磨口尺寸;在“高转速、低吃入”下,切削齿的温度会快速升高,导致其在很短的行进距离内磨损失效。

由上述试验结果可知,在相同吃入深度下提高转速会加剧PDC 切削齿的磨损;如果吃入地层较浅,如在极硬地层,切削齿在高转速下的磨损将更为迅速。值得注意的是,“高转速造成低吃入”主要是由于施加的钻压较低,或是井下动力钻具的输出扭矩较小限制了钻压的施加。如果PDC 钻头采用高布齿密度,这一现象会更加严重。因此,采用高转速时,在扭矩允许范围内,建议尽量提高钻压,以便达到一定的吃入深度,这样既可以提高机械钻速又可以减缓切削齿的磨损。

提高转速将加剧PDC 切削齿的磨损,那么高转速还适用于PDC 钻头吗?这与“地层岩性对PDC切削齿耐磨性的客观要求”有关(后文详细论述),也与PDC 切削齿性能不断提升有关。以下数据可供参考。在大扭矩螺杆兴起之前(20 世纪80 年代早期至2005 年),有30%的涡轮钻具(500~1500 r/min)是配合PDC 钻头一起使用的,两者创造了很多在今天看来仍然是非常优异的钻井提速数据,包括在砂岩地层单趟钻进尺1368 m[27]。在塔河油田的超深井,我国的井下涡轮钻具搭配PDC 钻头也多次试用成功[29]。值得注意的是,现在的PDC 切削齿质量与2010 年之前相比已不可同日而语,完全可以满足PDC 钻头在400~500 r/min 高转速下长久高效钻进大多数地层[10]。高速螺杆等高转速动力钻具搭配PDC 钻头也已成为国外钻井的常规选项[30]。

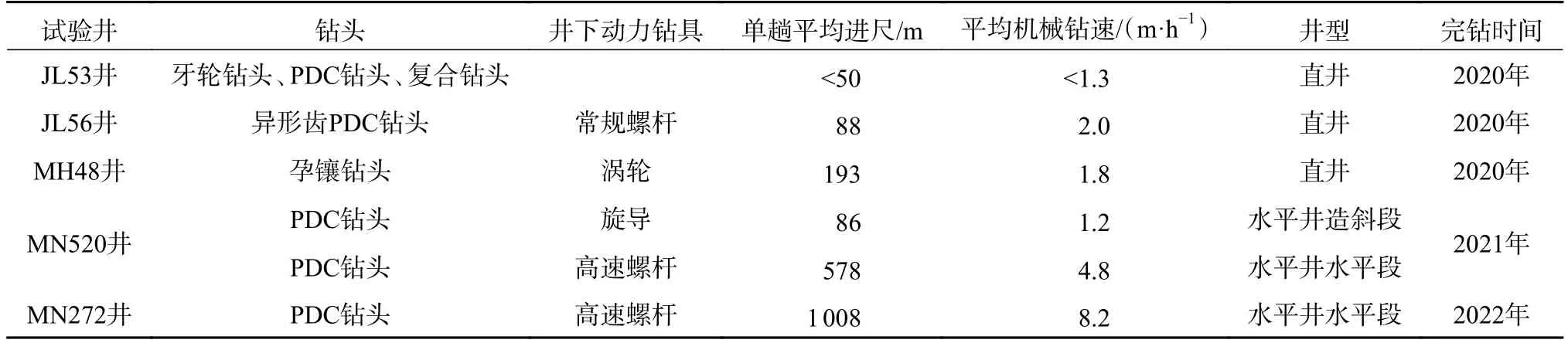

基于以上研究,笔者团队提出了“高钻压+高转速+高布齿密度PDC 钻头”三高提速技术方案。在井下钻具允许范围内,尽可能提高钻压,以保证PDC钻头在高转速下仍然可以有效吃入地层。同时,也可选择攻击性更强的异形齿PDC 钻头,在相同钻压下异形齿能够实现更大的吃入深度[31]。三高提速技术方案在新疆玛南风城组进行了现场试验。风城组岩性以砂砾岩(粒径较小)和砂岩为主,砂岩取心岩样的单轴抗压强度为150 MPa。地层研磨性强、可钻性差,常规钻具组合的提速效果不理想。基于风城组地层高效破岩机理研究及关键影响因素分析,笔者团队确定了“高速螺杆+高钻压+6~8 刀翼PDC 钻头”的提速技术方案,其中高速螺杆可提供高转速且保证相对较大的输出扭矩(见表2),80~100 kN 高钻压确保钻头能有效吃入地层,6~8 刀翼的高布齿密度可延长PDC 钻头在砂岩地层的使用寿命。现场试验结果(见表3)显示,与常规钻具组合(钻头+转盘/顶驱、PDC 钻头+常规螺杆、PDC 钻头+旋导、孕镶钻头+涡轮)相比,三高提速技术方案大幅提升了PDC 钻头的单趟钻进尺和机械钻速。

表2 高速螺杆与常规螺杆参数对比Table 2 Parameter comparison between high-speed motor and conventional motor

表3 玛南风城组不同钻具组合的钻井指标Table 3 Drilling performances of various bottom-hole assemblies in Fengcheng Formation on southern slope of Mahu Sag

4 布齿密度对PDC 钻头钻速的影响

在可钻性较好地层,如老油田井深3000 m 以浅的井段,现场技术人员通常要求采用“少刀翼、大片子”PDC 钻头以保证机械钻速。最常用的钻头是ϕ19.0 mm 复合片四刀翼PDC 钻头,甚至是ϕ19.0 mm复合片三刀翼PDC 钻头。“少刀翼、大片子”PDC钻头的优势主要包括:1)布齿密度低、齿间距离大,相同钻压下单齿承受载荷更高,吃入地层更深,钻头旋转一圈所需扭矩小而破岩量多;2)钻头拥有更大的排屑槽面积和开面体积,冷却和排岩效果更好,可减少切削齿和钻头泥包。

“少刀翼、大片子”PDC 钻头是在钻井装备能力有限情况下的一种妥协和优选。由于井深相对较浅,钻井成本受限,作业队伍以30 型和40 型钻机为主,钻压、泵压、排量等钻井参数受限,螺杆质量也参差不齐,这时可以充分发挥“少刀翼、大片子”PDC 钻头的优势,但随着钻井技术与装备水平不断提升,“少刀翼、大片子”PDC 钻头的优势必然会逐渐淡化,而其劣势则不断显现:1)刀翼数少,导致钻头稳定性和导向性差;2)布齿密度低,钻头耐用性差,不利于钻穿多套不同岩性地层。

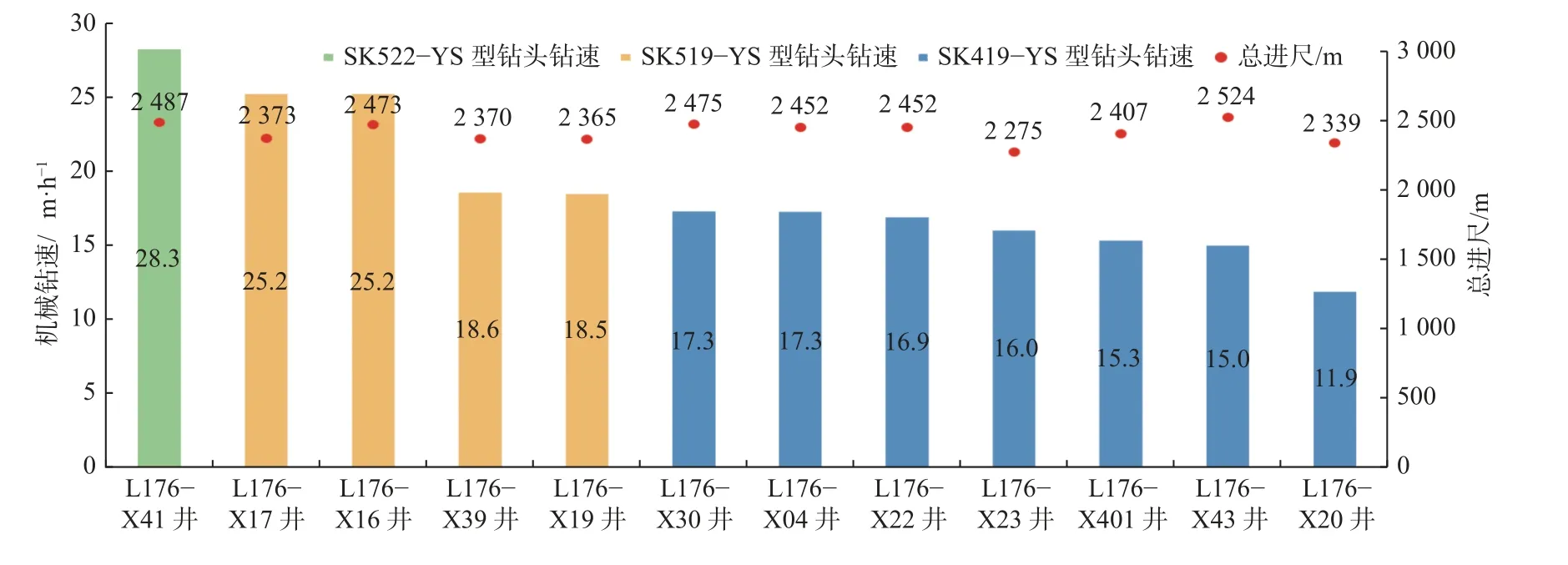

为了探究钻头布齿密度(刀翼数、切削齿尺寸)与机械钻速的关系,笔者团队在胜利油田罗家区块开展了现场试验。试验井位相邻,井身结构相似(ϕ241.3 mm 井眼,都是三开次井身结构的二开井段,由井深约300 m 钻至约2800 m),钻遇地层相同(平原组、明化镇组、馆陶组、东营组及沙河街组的沙一段、沙二段和沙三段),装备及人员相对固定。试验结果如图8 所示,常用ϕ19.0 mm 复合片四刀翼SK419-YS 型PDC 钻头的机械钻速最低,ϕ19.0 mm复合片五刀翼 SK519-YS 型PDC 钻头表现较好,机械钻速最高的是ϕ22.0 mm 复合片五刀翼 SK522-YS型PDC 钻头,其采用了大齿快切提速设计[32]。

图8 胜利油田罗家区块二开钻井指标Fig. 8 Drilling data from Luojia block in Shengli Oilfield

如式(1)所示,布齿密度并不与机械钻速直接相关,即刀翼数、切削齿尺寸并不是影响PDC 钻头机械钻速的直接因素。“少刀翼、大片子”的钻头优势完全可以通过钻井参数强化实现。高钻压配合高效PDC 钻头,可获得更大的吃入深度和更多的破岩量;顶驱或者转盘配合井下动力钻具,可实现大扭矩切削;采用大排量高泵压可以及时清洁井底、排走岩屑,消除切削齿和钻头泥包,在上部地层还可发挥水力破岩作用。图8 中的SK519-YS 型钻头在罗家区块的最高日进尺是1082 m,而相同设计的钻头在胜利油田页岩油井,通过采用钻井参数强化(见表4),可实现班进尺上千米,日进尺1700 m 以上,由此可见钻井参数强化的优异提速效果。

表4 胜利油田常规钻井参数与强化钻井参数对比Table 4 Comparison of conventional and enhanced drilling parameters in Shengli Oilfield

同理,只要提供充足的钻压、扭矩、泵压和排量,保证“吃得进去,切得下来,排得及时”三者动态平衡,则即便“多刀翼、小齿”的高布齿密度PDC 钻头也可以实现优快钻进。以下案例可供参考。美国FORGE 78B-32 干热岩井钻遇高温花岗闪长岩,通过采用钻井参数强化配合高布齿密度异形齿PDC 钻头(TKC83 型,8 刀翼、ϕ13.0 mm 复合片),单趟钻平均机械钻速超过了20 m/h,提速效果优异(见表5[13]),超出了以往的工程经验认知(“多刀翼、小齿”PDC 钻头的机械钻速低)。

表5 美国FORGE 78B-32 井TKC83 型PDC 钻头钻井指标Table 5 Drilling data of TKC83 PDC bit in FORGE Well 78B-32

5 PDC 钻头过早失效的主因

目前,PDC 切削齿的抗压强度在10 GPa 以上(静压测试),而在几年前仅约7 GPa[14–15]。随着高压科学和PDC 制备技术的不断进步,PDC 切削齿的强度和耐磨性得以大幅提升。在可预期的未来,PDC 切削齿的机械性能还将进一步提升。目前,国外钻井工程师通常将单轴抗压强度高于138 MPa 的岩石称为硬岩[15]。依据磨粒磨损机理(PDC 切削齿与岩石的抗压强度之比)判断,即便是钻遇硬岩地层,PDC 切削齿也拥有足够的强度和耐磨性。以下数据可供参考:PDC 钻头在美国FORGE 高温花岗岩地层实现单趟钻最大进尺643 m[9,13];PDC 钻头在玛南风城组砂岩地层实现单趟钻最大进尺1008 m(见表3);室内环境下PDC 切削齿可切削数十万米的花岗岩(见图4)。

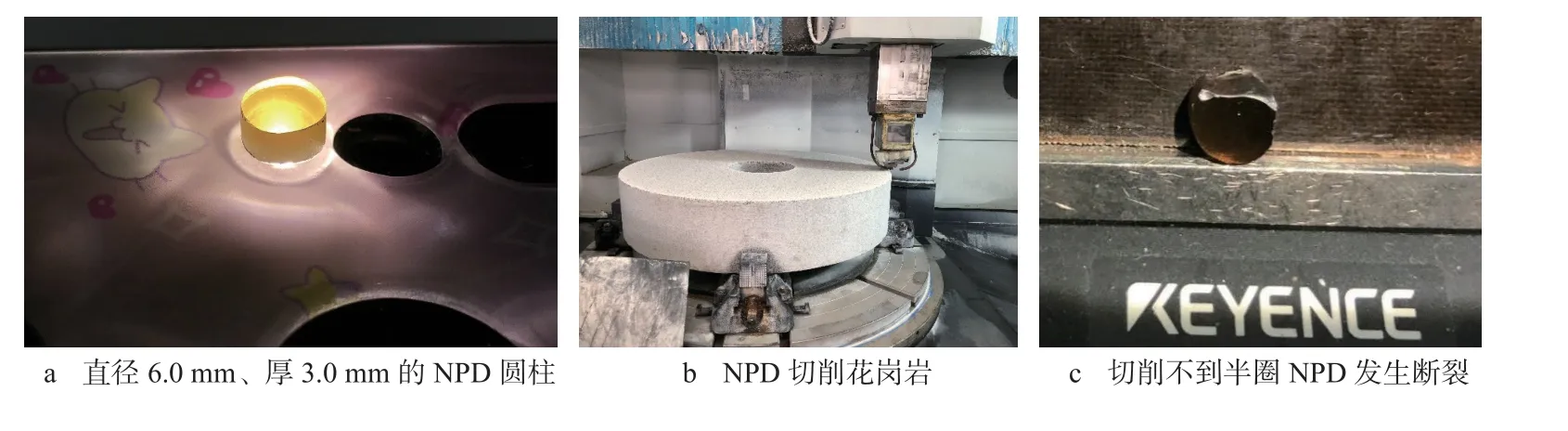

既然PDC 切削齿的强度和耐磨性如此优异,那么是什么原因造成了PDC 切削齿和钻头在难钻地层的过早失效呢?以下是一个极端案例可供参考。日本学者率先将石墨直接合成毫米级的纳米多晶金刚石块(NPD)[33],随后又合成了厘米级的NPD 并在刀具行业实现了工业化应用。由于硬度高、热稳定性好且无需脱钴,NPD 受到了国外钻井技术人员的高度关注[34]。基于VTL 试验装置,笔者团队对ϕ6.0 mm NPD 圆柱开展了室内测试,结果发现NPD在接触花岗岩后很快发生断裂,且断口较为光滑(见图9)。与PDC 切削齿切削数十万米花岗岩相比(见图4),NPD 的测试结果并不理想。

图9 NPD 的耐磨性和抗冲击性测试示意Fig. 9 Wear resistance and impact resistance tests of nano-polycrystalline diamond (NPD)

在井下钻进时,钻头等破岩工具时刻遭受不同幅度不同频率的不规律动态冲击,对超硬破岩材料的抗冲击性要求很高。与PDC 切削齿相比,尽管NPD 的硬度高(NPD 的硬度为130~140 GPa,PDC 切削齿的硬度只有50~70 GPa),但从目前的试验数据看,NPD 的抗冲击性较弱,尚难以适用于钻井破岩的更高要求。由NPD 案例可以推知,油气钻井用破岩材料不能一味追求超高硬度,而是应当寻求硬度与韧性的最佳平衡,需不断提高材料强韧性一体化技术水平。

聚焦到PDC 切削齿本身,动态冲击也是引起PDC 切削齿和钻头过早失效的主要原因之一。在静态加载下PDC 切削齿以20°后倾角不断压入硬质合金砧板直至破裂,切削齿表现出极高的抗力和强度(>10 GPa),这为PDC 钻头承受超高钻压提供了保证。而同样以20°后倾角动态冲击硬质合金砧板(落锤冲击试验)[32],相同PDC 切削齿则表现出较差的动载冲击抗力,而且与齿尖冲击相比,PDC 切削齿在齿面方向的抗冲击性更差。PDC 切削齿抵抗动态冲击的能力较差,导致PDC 钻头在非均质地层的应用受限,例如含砾地层、软硬交替地层等[15,35]。除了地层非均质性,钻头所受动态冲击载荷的另一主要来源是钻头失稳,即PDC 钻头的横向振动(涡动)、扭转振动(粘滑)、轴向振动(跳钻)以及各种复合振动[15,36–37]。这既包括钻柱、底部钻具组合等引起的钻头振动(如相比于直螺杆,弯螺杆更易引起涡动),也包括钻头自身的振动(如在硬地层,钻头吃入浅)。

基于本文数据,引起PDC 切削齿和钻头过早失效的另一主要原因是钻头的破岩效率低。机械钻速低意味取得相同进尺所需的行进距离大幅增加,摩擦热难以及时排走,造成切削齿和钻头的过早磨损(见图5 和图6)。而如何实现PDC 钻头高效破岩,则取决于钻井参数(钻压、转速、排量、泵压)、破岩方式(剪切、剪切+扭冲/旋冲/复合冲击等)、切削齿齿形和钻头设计等诸多因素。

当前PDC 钻头和切削齿的质量已经处于较高水平。因此,PDC 钻头要发挥最大功效,关键在于如何实现钻头高效破岩、避免钻头振动、保证钻头平稳钻进等。尽管钻井效果不佳时,钻头受到的指责、诟病最多,但PDC 钻头的钻进效果在很大程度上取决于“如何使用钻头”,如井下动力钻具类型、底部钻具组合搭配、钻井参数优选、钻井液性能优化、操作技术水平等诸多因素。当进行每趟钻作业总结时,绝不能将钻头孤立成单一因素,而是需要进行综合分析与研判。

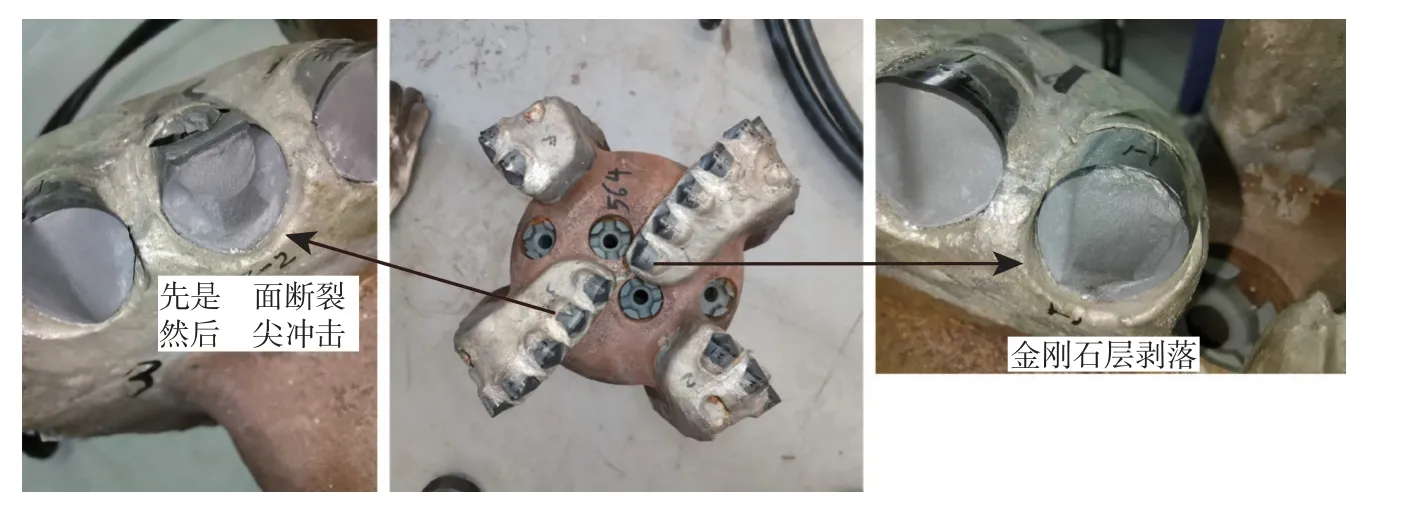

同时,钻井工程也对PDC 钻头提出了综合需求,如破岩效率、耐用性、导向性、钻头自身的稳定性等。那么,如何去优选PDC 切削齿和钻头呢?目前,国内钻头厂商主要聚焦于切削齿的性能提升,而钻井技术人员则更多着眼于切削齿和钻头的破岩效果研究,双方缺乏深入的相互理解。以图2(b)中的异形齿2 为例,虽然该异形齿在全尺寸钻头破岩试验中获得了较高的破岩效率和机械钻速,但在试验过程中发现该异形齿容易冲击失效,影响钻头的使用寿命,如图10 所示。笔者团队的单齿渐进式落锤冲击试验也证明该异形齿的抗冲击性较差[38]。由此可见,单纯依赖钻头厂商或钻井技术人员的单一评判方法难以真实反映钻井工程对PDC 钻头的综合需求,而且每种评判方法的测试机理和测试结果处理也存在较大的差异性和模糊性,导致在钻井过程中常常难以充分发挥PDC 钻头的最大功效。

图10 135°斧形齿钻遇花岗岩时发生冲击失效Fig. 10 Impact-induced failure of 135° axe-shaped teeth when encountering granite

国内钻井技术人员往往过多地依赖试错法和工程经验,目前缺乏一套准确、实用的PDC 切削齿和钻头的综合评判与优选方法。为此,笔者团队建议采用国际油服公司通用的测试方法:其中,钻头稳定性评价方法3 种,分别为全尺寸钻头破岩试验[32]、数值模拟、现场试验;切削齿的耐磨性和热稳定性评价方法4 种,分别为立式转塔车床切削花岗岩湿磨试验[17,32]、立式转塔车床切削花岗岩干磨试验[17]、热敏感性测试、现场试验;切削齿的抗冲击性评价方法6 种,分别为静压试验[39]、动态冲击试验(齿尖、齿面)[38]、疲劳冲击试验[40]、全尺寸钻头耐用性试验[41]、数值模拟、现场试验;钻头和切削齿的破岩效率评价方法6 种,分别为无围压单齿破岩试验[31]、有围压单齿破岩试验[42]、单齿切削模拟试验[43]、全尺寸钻头破岩试验[32]、数值模拟、现场试验。

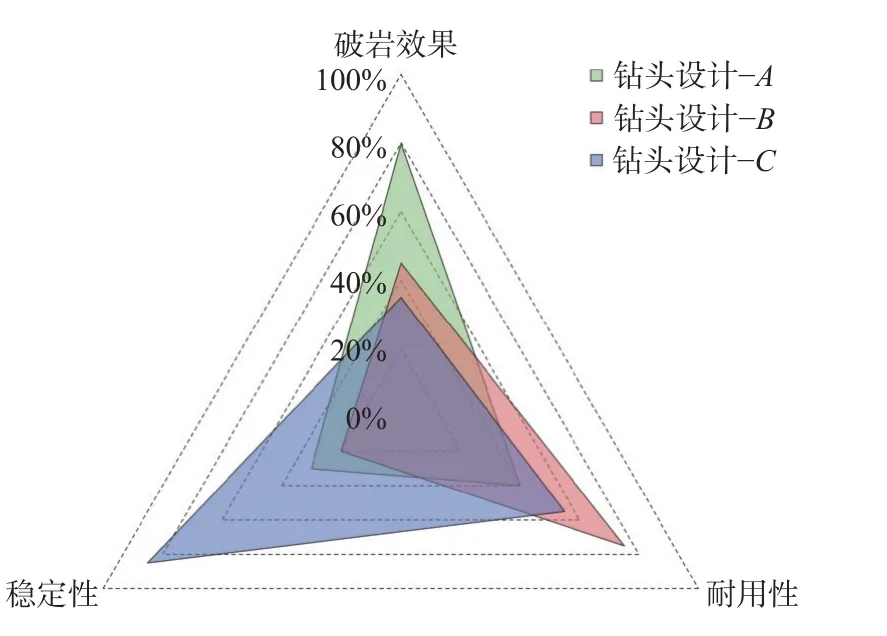

利用上述国际油服公司的测试方法,针对目标层段岩性,以PDC 钻头的破岩效果、耐用性和稳定性为评价指标,综合评判并优选切削齿与钻头设计,如图11 所示。当然,如果现场应用亟需钻头的其他性能(如导向性),可将图11 扩展为多元评价体系。

图11 PDC 钻头的破岩、耐用、稳定一体化综合评价体系示意Fig. 11 Comprehensive evaluation system integrating rockbreaking efficiency,durability,and stability of PDC bit

6 PDC 切削齿的磨损机理

脱钴可有效延长PDC 切削齿在研磨环境下的使用寿命。目前,最常用的脱钴方法是酸洗。通过氢氟酸、盐酸等酸液,将钴、钨等金属(见图12(a)中灰色和白色孤岛)从聚晶金刚石层中洗出,只保留金刚石骨骼和部分金属残余(见图12(b)),能够有效消除因金刚石与金属热膨胀系数不同而引发的热损伤。利用VTL 试验,笔者团队研究了脱钴对PDC 切削齿耐磨性的影响。试验设定与图4 相同。试验结果如图13 所示,脱钴后PDC 切削齿的耐磨性和热稳定性得到了有效提升,而且随着磨口的不断增大,脱钴的优势愈加明显。

图12 PDC 切削齿聚晶金刚石层的横截面Fig. 12 Cross-sections of polycrystalline diamond layer of PDC cutter

图13 脱钴和未脱钴PDC 切削齿的磨损体积与行进距离的关系Fig. 13 Relationships between wear volumes and travel distances of leached and non-leached PDC cutters

然而脱钴也有副作用:1)随着钴、钨等软相的流失,聚晶金刚石层将损失部分抗冲击性和抗疲劳强度;2)随着酸液流出,聚晶金刚石层内存在众多的内外贯通孔隙(见图12(b)),杂质残余会污染破坏聚晶金刚石性能;3)脱钴需要的时间长,增加了经济成本和时间成本。基于VTL 试验装置,笔者团队采用无倒角PDC 切削齿切削花岗岩,以此测试脱钴对PDC 切削齿抗冲击性的影响。试验结果如图14所示,与未脱钴的PDC 切削齿相比,脱钴PDC 切削齿的聚晶金刚石层边缘更容易发生崩片,说明脱钴PDC 切削齿的抗冲击性相对较差。

图14 抗冲击性测试后的未脱钴PDC 切削齿形貌Fig. 14 Morphology of non-leached PDC cutter after impact resistance test

目前,国内钻头厂商和钻井技术人员都要求PDC切削齿脱钴,而且脱钴越深越好。然而,所有钻井工况都需要PDC 切削齿脱钴吗?针对这一问题,笔者团队研究了185 口井的363 只PDC 钻头的出井状况,并将其分为以下3 个状态。

状态1:钻头出井后PDC 切削齿近乎无损(见图15(a))或者轻微磨钝(见图15(b))。如果钻遇可钻性较好地层,PDC 切削齿基本不会出现大的磨损损伤(参见本文第5 部分),这时脱钴对于PDC 切削齿的耐磨性影响不大,如图13 浅绿色虚线的左边区域。钻遇此类地层,PDC 切削齿无需脱钴,或只需中轻度脱钴即可(见图16(a))。为了验证未脱钴PDC 切削齿钻进可钻性较好地层的可行性,笔者团队在胜利油田K53-X17 井进行了现场试验:PDC 钻头单趟钻完成进尺1674 m(井深306~1980 m),钻遇明化镇、馆陶组、东营组、沙一段、沙三段和沙四段(未穿);钻头出井照片如图17 所示,未脱钴的PDC切削齿表现出良好的耐磨性,即使在钻头磨损潜力最大的肩部区域也未出现明显的磨损损伤,说明未脱钴PDC 切削齿完全适用于钻进此类地层;整只钻头的主要损伤形式是齿面冲击。截至目前,未脱钴PDC 钻头已应用23 口井,出井后钻头磨损形貌与图17 类似。

图15 PDC 切削齿的典型出井状况Fig. 15 Typical dull conditions of PDC cutters pulled out of hole

图16 X 射线检测的PDC 切削齿脱钴深度Fig. 16 Leached depth of PDC cutters detected by X-ray

图17 未脱钴PDC 切削齿的出井形貌Fig. 17 Morphology of non-leached PDC cutters pulled out of hole

状态2:钻头出井后PDC 切削齿边缘出现磨损,但磨口不大,并未进入切削齿的未脱钴区域,如图15(c)和图15(d)所示。此类地层具有一定的研磨性,但研磨性有限,PDC 切削齿的磨损机理仍为“磨粒磨损”,尚未出现热损伤。这时,推荐采用综合性能较好或抗研磨性能较好的PDC 切削齿,并采用中度脱钴深度,如0.6~0.8 mm(见图16(a))。

状态3:钻头出井后PDC 切削齿边缘出现大磨口,且磨口已进入未脱钴区域(见图15(e)),甚至进入硬质合金基体(见图15(f))。随着磨口进入未脱钴区域以及摩擦热不断积累,PDC 切削齿的磨损机理将由“磨粒磨损”变为“磨粒磨损+热损伤”。在摩擦热的作用下聚晶金刚石层内金属材质发生膨胀,导致未脱钴区域出现热应力和微裂纹[44]。微裂纹的扩展造成未脱钴区域金刚石层的剥落和磨损加速。随着磨口进入硬质合金基体,聚晶金刚石层的剥落将进一步加剧,在已脱钴金刚石层和硬质合金基体之间可能会出现断层(见图15(f)),导致PDC切削齿的抗冲击性极差。这时如果遭受齿尖或者齿面方向冲击,整个金刚石层会发生剥离或断裂。

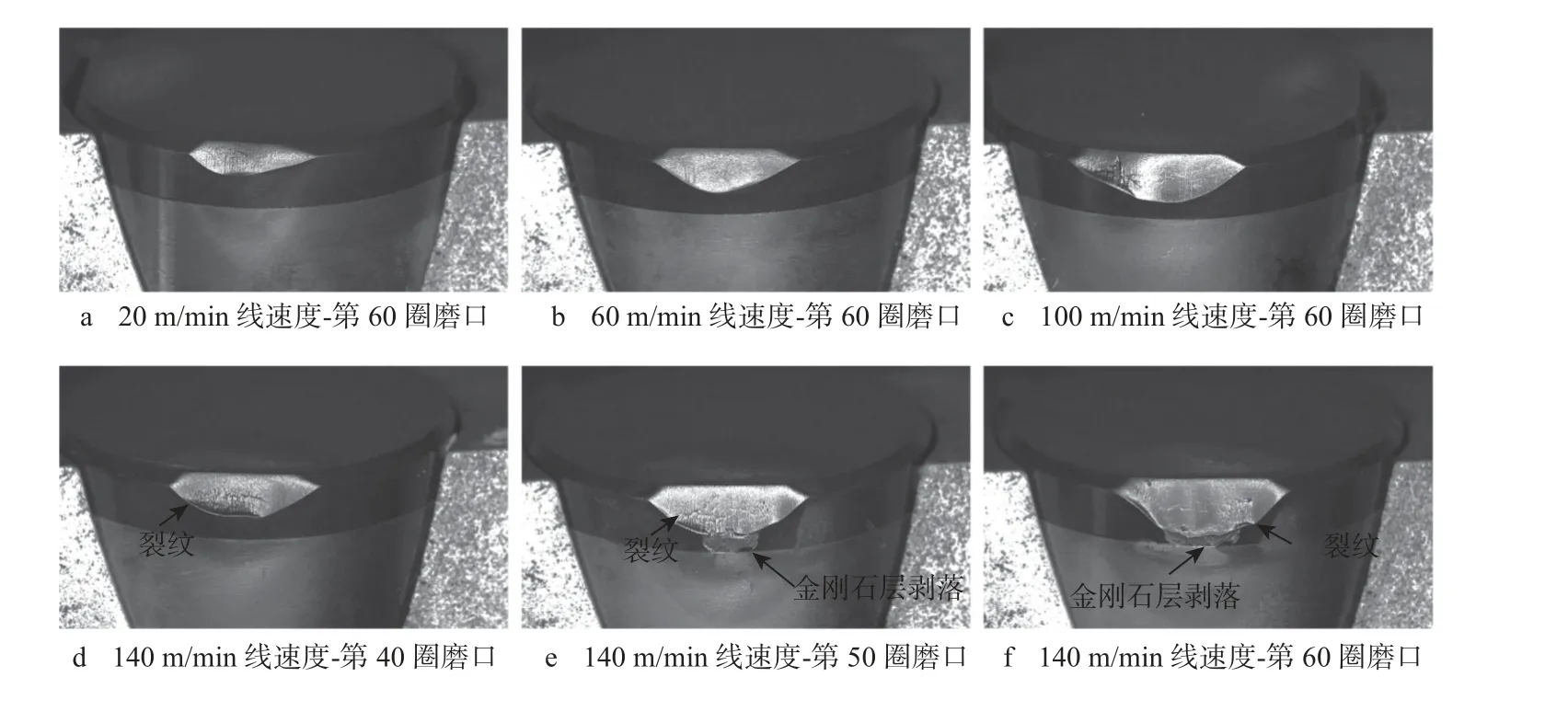

热损伤加剧PDC 切削齿的磨损。当转速超过某一阈值时,这一现象会更为严重。如图18 所示,在线速度较低(低转速)时,PDC 切削齿磨口相对光滑规整,然而在140 m/min 线速度(高转速)时,磨口表面逐渐出现龟裂纹和金刚石层剥落,导致切削齿磨损量与行进距离之间脱离线性关系(见图7),切削齿磨损速率明显提高。如果PDC 切削齿没有进行脱钴处理,切削齿在很短的行进距离内磨损就会加速,例如图13 中未脱钴齿在低转速(线速度为100 m/min)下从第15 圈磨损开始加速,与之相比图7 中脱钴齿在高转速(线速度140 m/min)下直到第30 圈磨损才开始加速。

图18 与图7 对应的切削齿磨口形貌Fig. 18 Wear scar morphology of PDC cutter corresponding to Fig.7

综合以上磨损数据可以得出,PDC 切削齿的快速磨损(磨损量与行进距离之间脱离线性关系)取决于2 个条件:1)切削齿出现大的磨口,且磨口已进入未脱钴区域;2)磨口与岩石摩擦产生的热量足够多,例如采用高转速(见图7)。如果摩擦热量积累不足,尽管磨口已进入未脱钴区域,PDC 切削齿的磨损速率也会相对稳定,与行进距离仍然呈近线性关系,例如图4、图7、图13 中线速度≤100 m/min的情况。

大磨口出现后,PDC 切削齿的热稳定性成为影响其使用寿命的关键因素。切削齿热稳定性强可以延缓磨损与行进距离之间的非线性关系,这时建议采用深脱钴(见图16(b))、大粒度、金刚石层加厚等热稳定性提升方法。另一方面,基于前文研究还可从破岩方式和钻井参数着手,钻头机械钻速快,说明钻头吃入地层深,产生的岩屑大,岩屑排走也及时。岩屑及时排走会带走大量的摩擦热,降低PDC 切削齿的热损伤速率[15]。相反,如果钻头机械钻速低,切削齿“原地打转”,会导致行进距离大幅增加,摩擦热也会大量积累,造成PDC 切削齿过早磨损。这时若采用高转速,只会使磨损进一步加快。

依据PDC 切削齿的磨损机理,建议在PDC 切削齿入井初期采用钻井参数强化(提高钻压、提高排量等),缩短取得相同进尺所需的行进距离,及时排走岩屑和摩擦热,从而减缓切削齿的磨损。相反,若在PDC 切削齿出现大磨口以后再提升钻压或转速,则只会使磨损加快,造成热损伤与磨粒磨损的双重伤害[15]。一个常见案例是,由于直井纠斜需要,新钻头入井后实施轻压吊打(钻压10~20 kN),后期再恢复钻压正常钻进,这时PDC 切削齿很大概率会因前期钻速慢、行进距离长而发生过早磨损,后期提高钻压又会加快磨口的扩展,导致PDC 钻头在研磨性不强地层出现“异常”磨损。

7 结论与建议

1)提高钻压可实现钻井提速。与美国钻井数据相比,国内施加的钻压仍偏于保守,建议将200 kN以上高钻压纳入PDC 钻头正常施加钻压范围。不过,提高钻压只是手段,实现钻头有效吃入地层才是目的,一般地层并不需要过高钻压。

2)钻井参数强化适用于硬岩提速。在均质硬岩地层,如花岗岩,建议尝试“高钻压+低转速+大扭矩+高布齿密度异形齿PDC 钻头”。而且在钻头刚入井时,建议尽快尽可能提高钻压和排量,实现“提钻速、抢进尺”;如果入井前期采用低钻压,后期再提高钻压,只会使钻头磨损加快。

3)增大转速会提高钻头机械钻速。在均质中硬—硬地层,如砂岩,建议尝试“高钻压+高转速+高布齿密度PDC 钻头”。虽然高转速会加剧PDC 切削齿的磨损,但随着切削齿性能不断提升,这一问题可得到有效解决。

4)布齿密度(刀翼数、切削齿尺寸、齿间距等)是影响PDC 钻头机械钻速的因素之一,但并非直接因素。钻井提速的关键在于钻头能否有效吃入地层,是否有充足扭矩切削岩石,岩屑能否及时排走。这背后既取决于钻压、转速、扭矩、排量和泵压等钻井参数,又取决于切削齿与钻头的设计、破岩方式与地层岩性是否匹配等诸多因素。

5)目前,PDC 切削齿的耐磨性较好,足以保证钻头在砂岩、花岗岩等均质硬岩地层的长时间钻进。但是,地层非均质性、井下钻具或钻头振动、钻头吃入地层浅、破岩方式与地层岩性不匹配、复杂工况等诸多因素会造成PDC 钻头遭受动态冲击和低效破岩,导致PDC 切削齿和钻头发生过早失效。

6)钻遇一般地层,PDC 切削齿的磨损较小,磨损机理以磨粒磨损为主,这时切削齿无需脱钴或只需中度脱钴。对于强研磨性地层,PDC 切削齿磨损快,磨损机理以磨粒磨损和热损伤为主,建议采用热稳定性好且耐磨性强的PDC 切削齿,并深度脱钴。

7)建议实时关注和学习国际先进的钻井技术创新与实践,洞悉钻井提速背后的创新理论和原理,勇于破除过时的设计控制框架束缚,通过科学分析与优化,不断提高优快钻井的技术水平。