基于衰减模型的小口径供水管道余氯衰减分析

2023-08-29王子祎

钱 勇,王子祎

(苏州市自来水有限公司,江苏苏州 215002)

随着我国经济不断发展,居民对自来水水质的要求不断提高。对于用户端“龙头”水质而言,余氯的含量更为重要。在《生活饮用水卫生标准》(GB 5749—2022)中规定,龙头水余氯质量浓度不得低于0.05 mg/L。低余氯量极易导致微生物的孳生,在增加居民的健康风险的同时导致水体浑浊度、色度等直接感官性状的变化,增加居民对行业的质疑。消毒剂添加后,必须确保管网水中存在足够的余氯浓度来抑制微生物的再生,因此,控制余氯在管道末端的衰减就尤为重要[1]。

通常认为影响末梢余氯浓度的因素众多,例如,初始氯浓度[2]、温度[3]、管材[4]、总有机碳(TOC)浓度[5]、pH[6]等。但这些针对影响末梢余氯消耗的各因素的研究,且大多是处于实验室小试阶段,未在实际场景中进行验证考察。因此,本文在对管道末端余氯的消耗模式进行了分析的基础上,通过理论和试验得出了影响管网末梢余氯的最主要因素,并在实际管网中进行了相应的验证研究。

1 小口径管道余氯基本衰减模式

供水管网中余氯衰减的原因,主要是主体水衰减和管壁衰减2种[7]。主体水衰减指的是供水管道中存在的微生物、有机物以及无机物等与氯发生反应所造成的余氯消耗;管壁衰减指的是管壁在长期使用过程中所产生的沉淀物以及附着微生物等能够与氯相互反应,引起的余氯消耗[6]。基于以上2个方面,余氯在水中衰减的基本形式可以表述为式(1)。

(1)

其中:C——水中余氯质量浓度,mg/L;

t——时间,d;

kc——水体主反应系数,d-1;

kf——传质影响系数,m/d;

kw——管壁反应系数,m/d;

rh——水力半径,m。

(2)

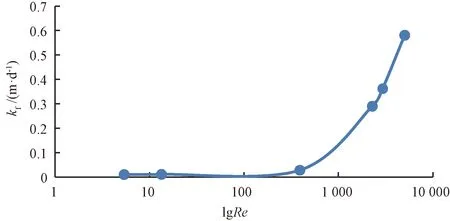

Mutoti等[8]在文章中指出,同种管材下,湍流态和层流态的管壁反应系数会有极大的差异,在雷诺数(Re)小于2 500时,管壁反应速率很小(图2)。而在进入湍流态后,随着Re的增大管壁反应系数急剧增大。

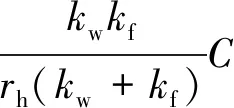

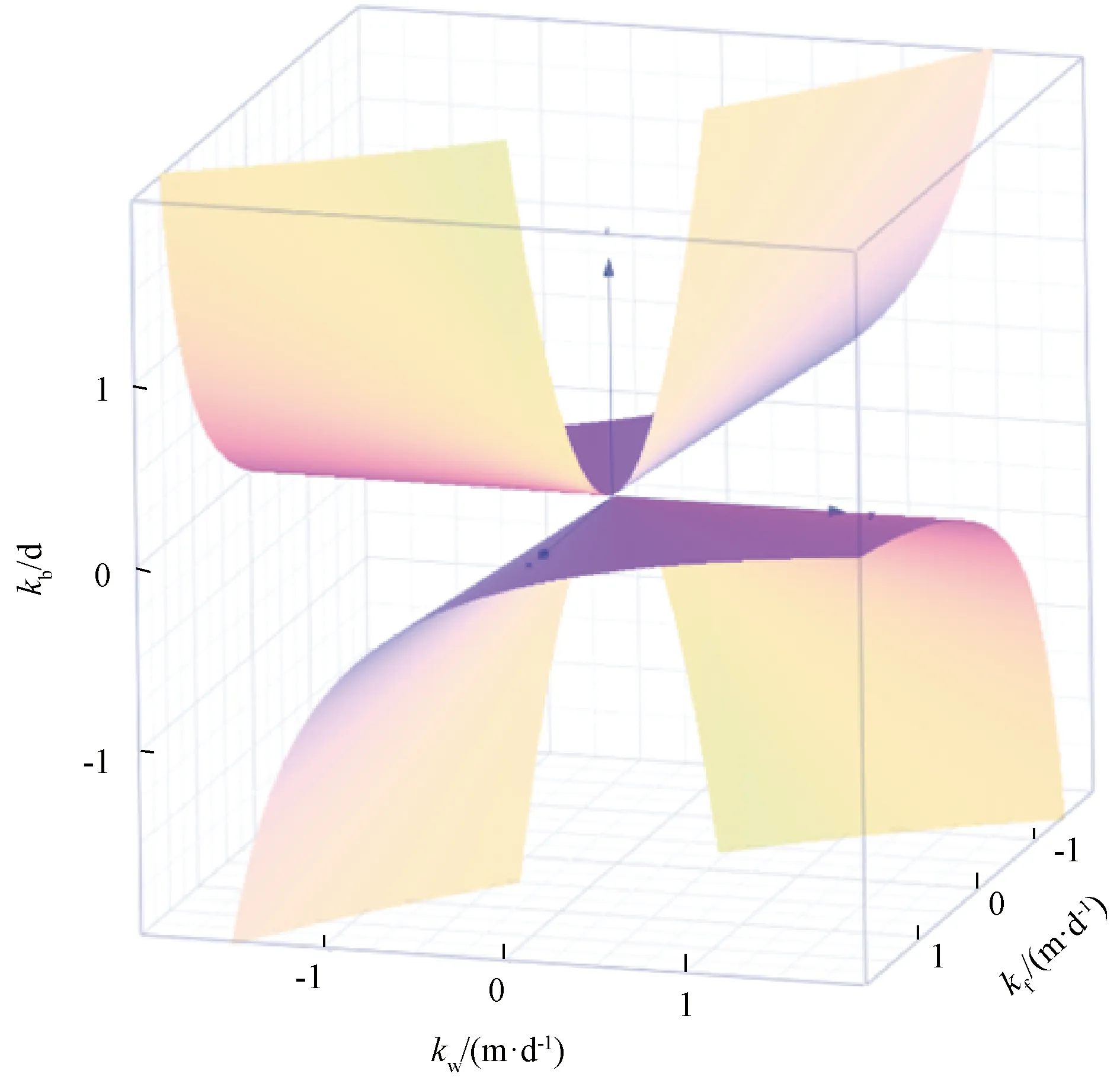

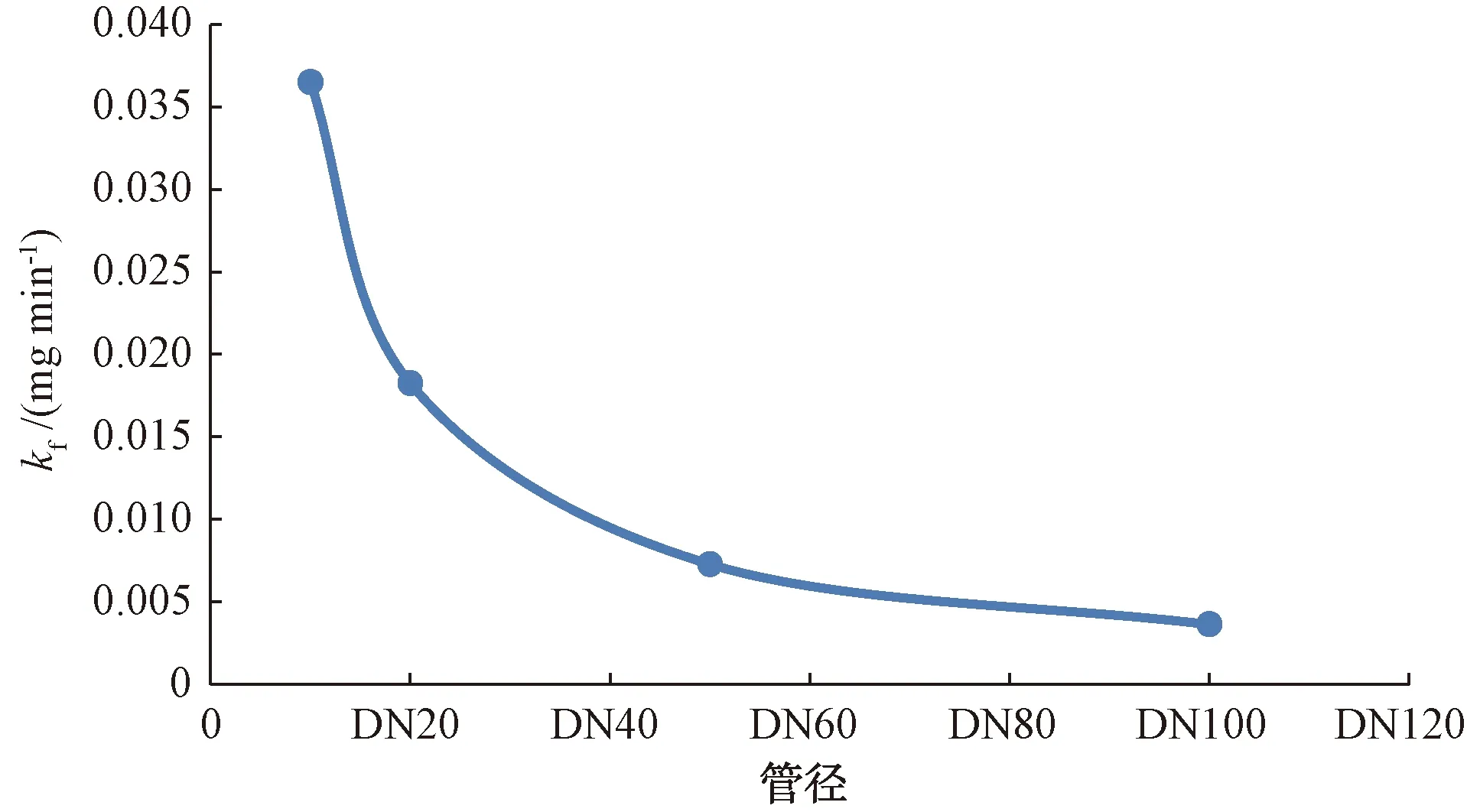

综上,可以认定在层流管壁反应中,起主要限制因素的是余氯的传质速率。而由式(1)可知,此时管壁耗氯与传质系数近似成正比关系,即kb仅受kf影响(图3)。管壁附近Fe2+的含量远大于HClO,因此,余氯与Fe2+的反应可以认为是零级反应。只要存在余氯,反应就会发生。而在大部分输水管道中,余氯总是存在的,该反应实际取决于氯离子的传递速率。因此,管壁铁与余氯的反应仅受氯离子的传质影响,可以认为,管壁反应速率在这种情况下可以用kf替代。

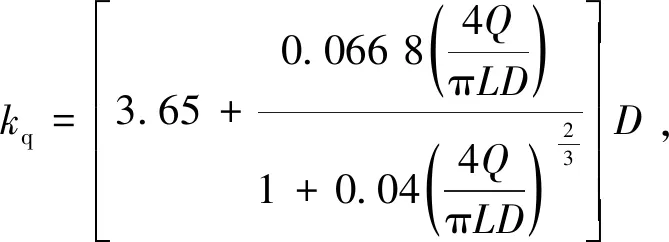

在层流态,传质系数可用式(3)表示[9]。

(3)

其中:v——水的流速,m/s;

d——管径,m;

L——管长,m;

D——余氯在水中的扩散系数(20 ℃时,D=0.10×10-3m2/d),m2/d;

由此可知,在管道内当管径越大,流速越小,kf越小,余氯消耗速率越低,并且管径对余氯的影响更为明显。因此,在小口径管道的传质耗氯为主要作用的情况下,那么管网中的余氯消耗如式(4)。

C=-kt

(4)

其中,t计算方式如式(5)。

(5)

结合式(5)得到耗氯量计算如式(6)。

(6)

在管网末端用水量低峰段,通常存在以下情况:只有枝状管网的某个末端用水,此时管网某片分管网内所有管道流量相等[式(7)]。

Q1=Q2=…=Qn

(7)

流量公式如式(8)。

(8)

代入式(8)得到式(9)。

(9)

(10)

其中:kq——传质耗氯速率,mg/min。

所以在以传质耗氯占主体的管道中,管径与传质耗氯速率呈反比例关系。

一般居民夜间停用水时间为8 h,此时流速为0,因此,可计算kq为3.65×10-4mg/min。

根据理论计算表明,管壁消耗会对余氯的产生更大影响,极易因为余氯降低而导致龙头水微生物超标。因此,进行试验证明该理论具有实际可行性[10]。

2 试验方法

2.1 小口径管道余氯衰减试验装置

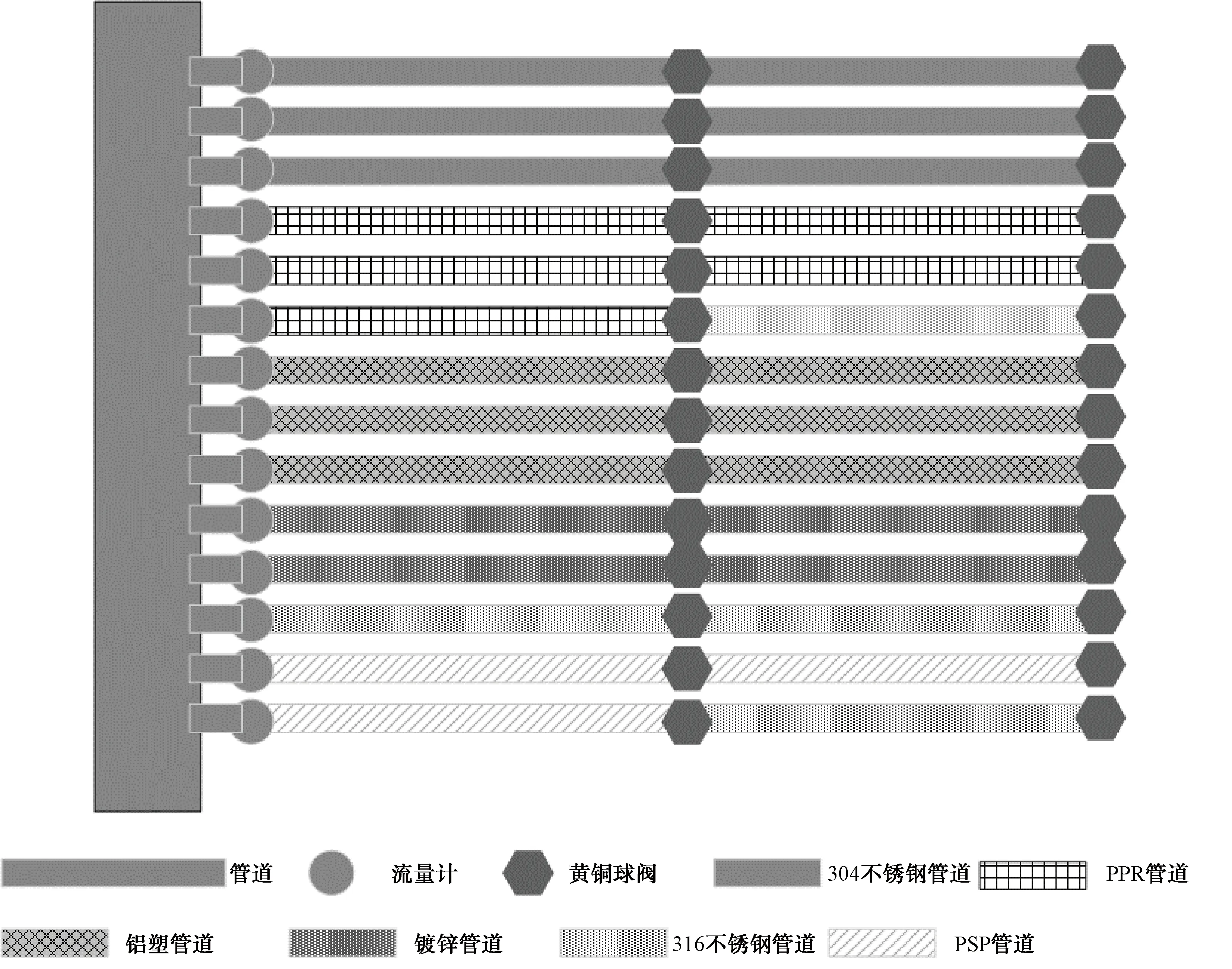

在苏州市自来水有限公司的中试基地构建了如图4所示的小口径管道余氯衰减试验装置。分别选用304不锈钢、无规共聚聚丙烯(PPR)、铝塑、镀锌、焊接316不锈钢以及聚苯乙烯基吡啶(PSP)钢塑复合管6种常见入户管材作为试验对象,管径均为DN20。通过单一管道进行分水后进入各试验管道,管道与管道之间均通过阀门实现流量控制。

2.2 管道余氯衰减影响因素分析

取砂滤池出水,将水通入试验水箱后补氯至0.7 mg/L后静置3 d,等待余氯与水中有机物充分反应,以消除水体主反应系数耗氯的影响。

3 d内通过取样管分别取上层水和下层水检测余氯浓度,测得上下层水余氯质量浓度均为0.3 mg/L且保持稳定,此时可视作水中主要有机物质已反应完毕并上下层已混合均匀,可作为排除水体主反应耗氯的影响。

以上述水样作为试验的初始条件。等试验用水充分充满各管道后,封闭管道末端黄铜球阀,每隔30 min取水样进行余氯测定,每次打开末端阀门放水50 mL进行余氯浓度测定。

2.3 管道余氯衰减速率分析

基于本文1小节中理论可知,在k相同的情况下,同等反应时间管道内初始余氯浓度和末端余氯浓度成正比关系。因此,使用不同初始余氯浓度的水封闭相同时间,即可求得各管道的耗氯速率常数。

取砂滤池出水,将水通入试验水箱后分别补氯至0.05、0.8 mg/L和4 mg/L进行试验,待水箱中余氯上下混匀后打开阀门,使水充分充满各试验管道。

封闭管道末端黄铜球阀,将水封存24 h后测定余氯浓度,打开末端阀门放水50 mL进行余氯浓度测定。

3 结果与讨论

3.1 管道余氯衰减影响因素分析

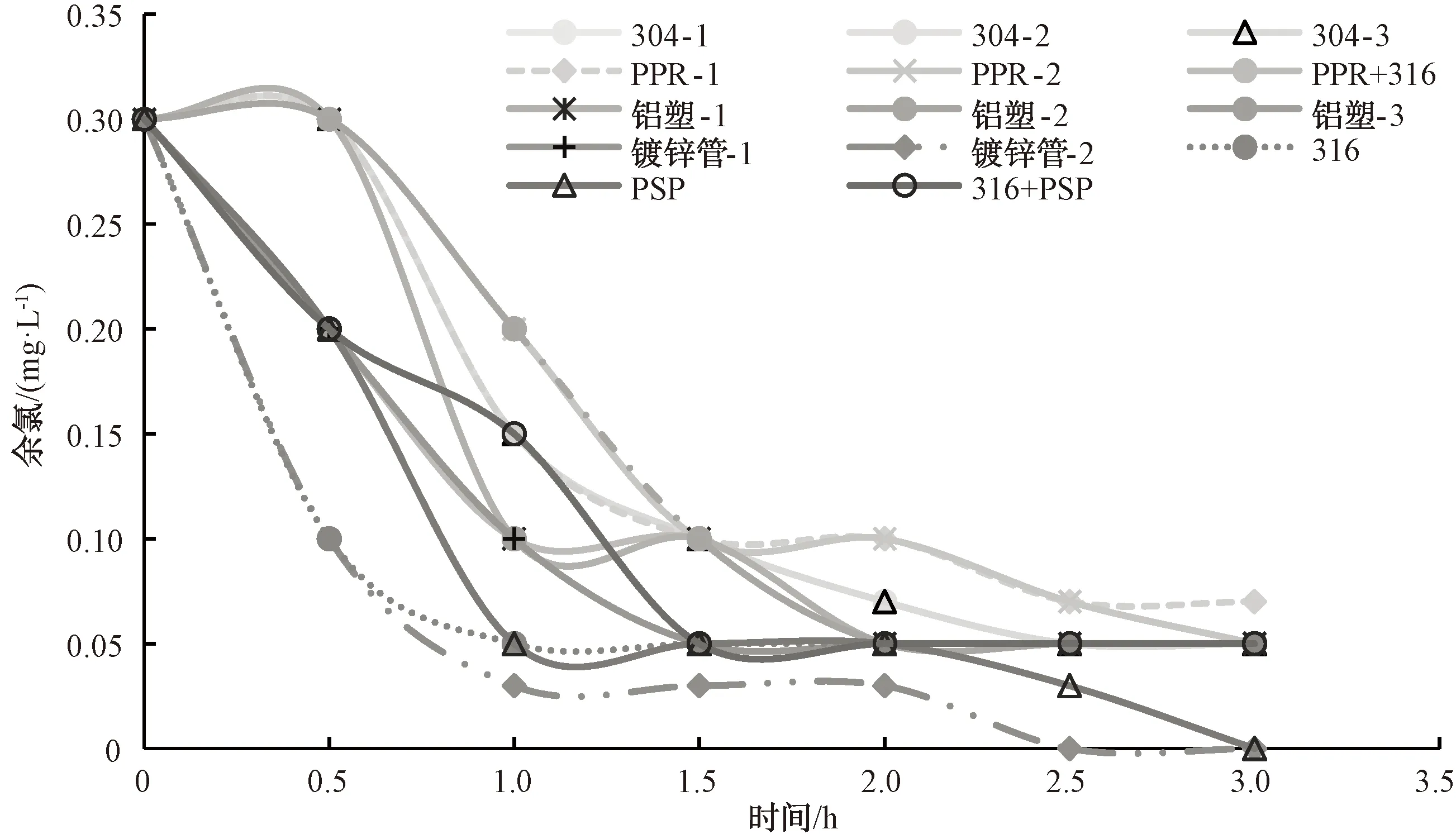

静态管道余氯3 h内衰减趋势如图5所示。

由图5可知,各种管道0.5 h内的耗氯量就有明显的差异,之后则总体呈现缓慢下降趋势,考虑到取样会造成水体流动。因此,1 h之后的衰减速率包含了水体混合而引起的余氯升降以及管壁微生物生长所带来的余氯消耗。

以0.5 h的采样情况看,各管道的余氯衰减基本可分为快速、中速、不变3种衰减情况,具体衰减如表1所示。

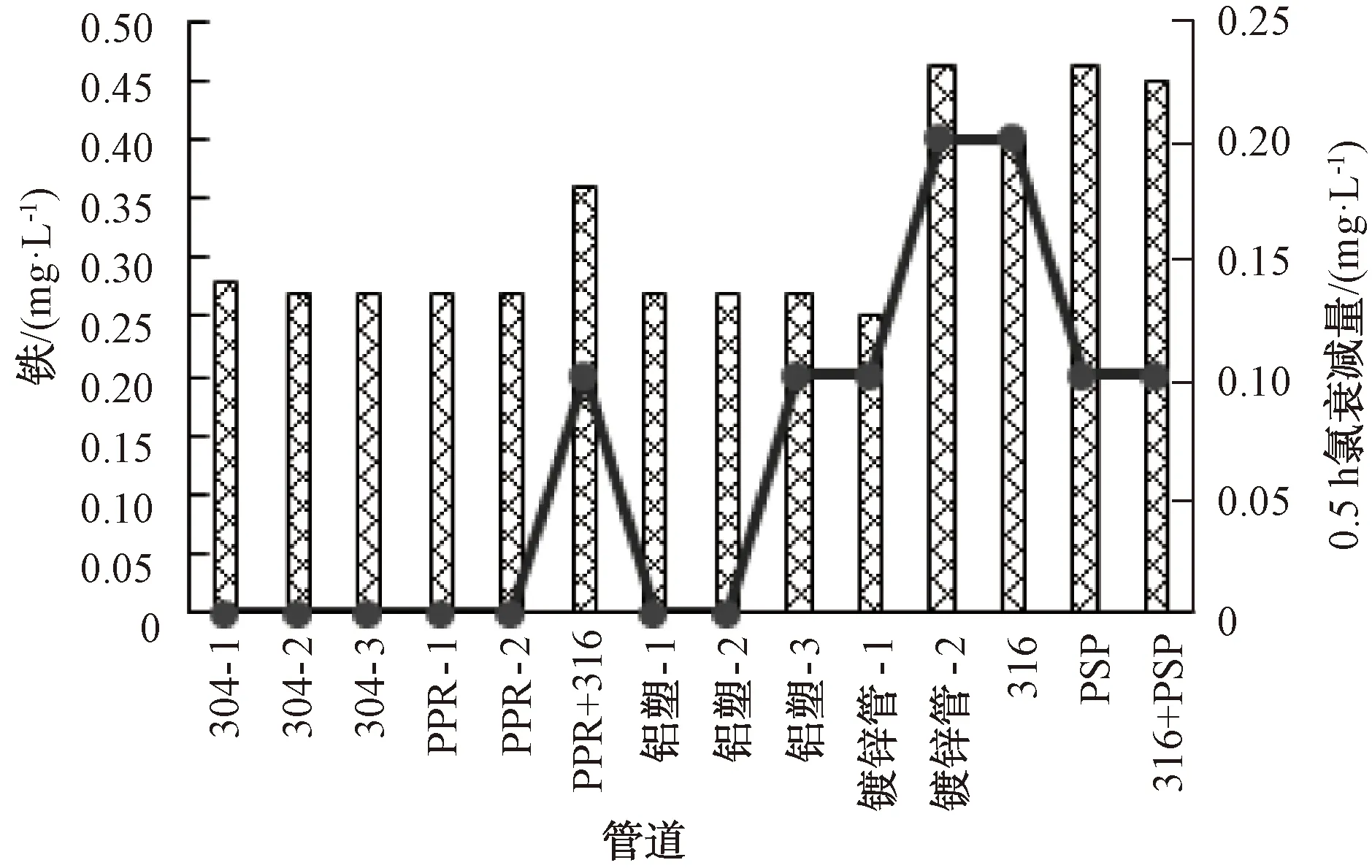

表1 余氯衰减拟合参数

由表1可知,其中衰减基本不变的有304-1、304-2、304-3、PPR-1、PPR-2、铝塑-1和铝塑-2;中速的有PPR+316、铝塑-3、镀锌管-1、PSP和316+PSP;耗氯较快的有镀锌管-2和316管道。在排除水体主反应对氯的消耗后,管道中的耗氯反应基本全为管壁反应所造成的余氯消耗,可以发现在管道中基本为含铁量越高的管道余氯衰减越快。具体含铁量为304-1(0.28 mg/L)、304-2(0.27 mg/L)、304-3(0.27 mg/L)、PPR-1(0.27 mg/L)、PPR-1(0.27 mg/L)、PPR+316(0.36 mg/L)、铝塑-1(0.27 mg/L)、铝塑-2(0.27 mg/L)、铝塑-3(0.27 mg/L)、镀锌管-1(0.25 mg/L)、镀锌管-2(0.46 mg/L)、316(0.4 mg/L)、PSP(0.46 mg/L)、316+PSP(0.45 mg/L)(图6)。

在管道中,铁和水中的溶解氧发生反应,负极反应为式(11),正极反应为式(12)。而另一方面,氯在水中歧化产生HClO,而HClO与水中的Fe2+进一步发生反应,其反应表达式为式(13)。

Fe-2e-=Fe2+

(11)

(12)

2Fe2++HClO+H+=2Fe3++Cl-+H2O

(13)

LU等[11]指出在管道中,铁的溶解主要来自与水中溶解氧的反应,而余氯和铁的直接电化学反应只占到很小的一部分。因此,余氯的消耗主要来自和二价铁的化学反应。

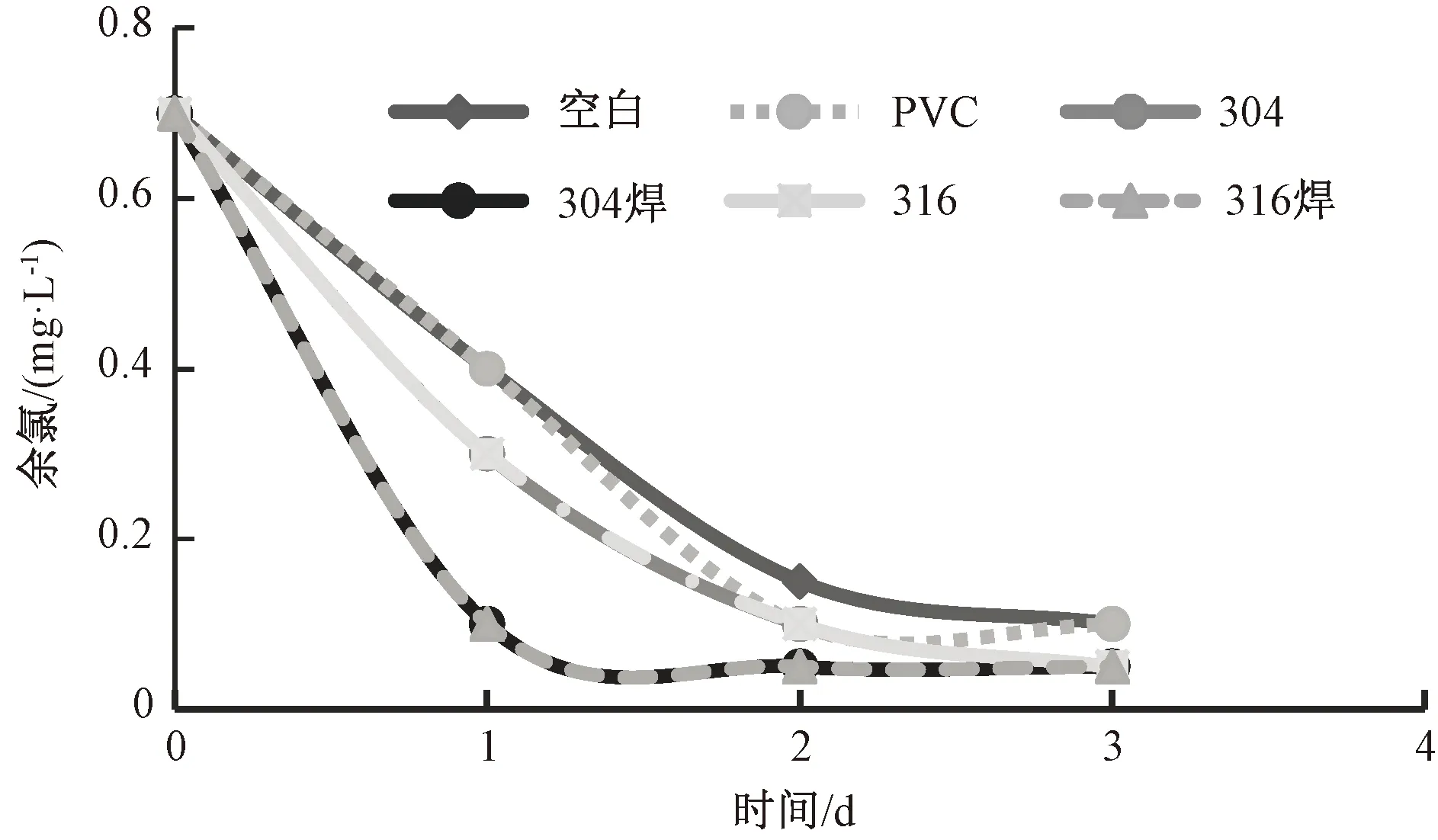

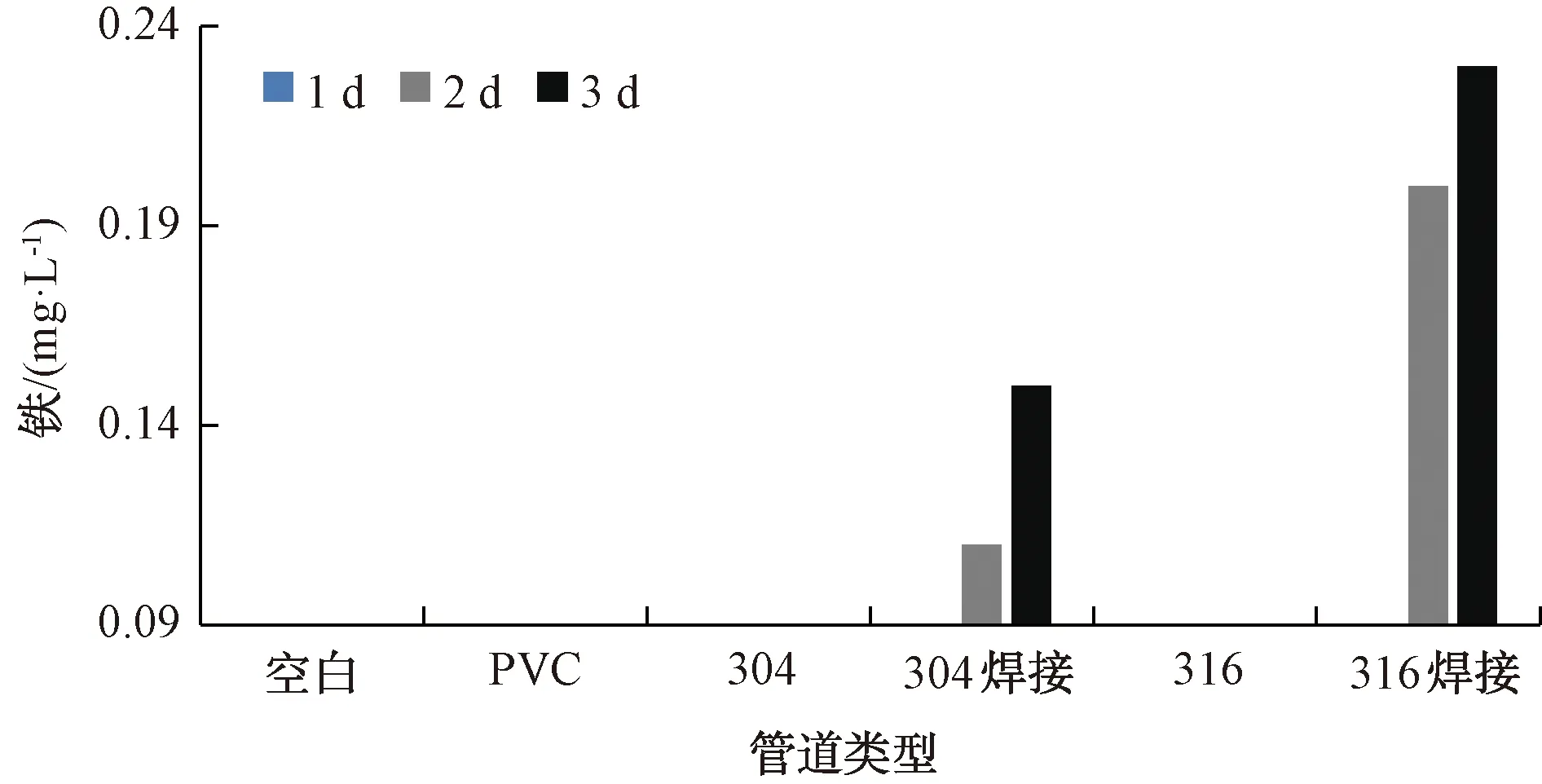

为了证明确实是由于焊接产生的铁素体对余氯产生影响,进一步选取304和316不锈钢的焊接件以及未经焊接的304、316不锈钢管段和不含铁的PPR管段使用砂滤水加氯至1 mg/L进行浸泡,试验结果如图7所示。

由图7可知,各类管材中经过焊接的管道耗氯速率明显高于未焊接管道,经过焊接的304焊和316焊不锈钢在1 d内余氯质量浓度即降至0.1 mg/L,而不含铁质的PVC管道与空白对照组余氯衰减基本相近,可以认为是由水体主反应导致的余氯消耗,耗氯速率低于304和316不锈钢管道,由此可见不锈钢管道仍然会有一部分的铁质溶出造成余氯的降低,因此,在忽略水体主反应耗氯时,含铁量是引起管道水中余氯消耗的主要原因(图8)。

3.2 不同浓度静态管道余氯衰减

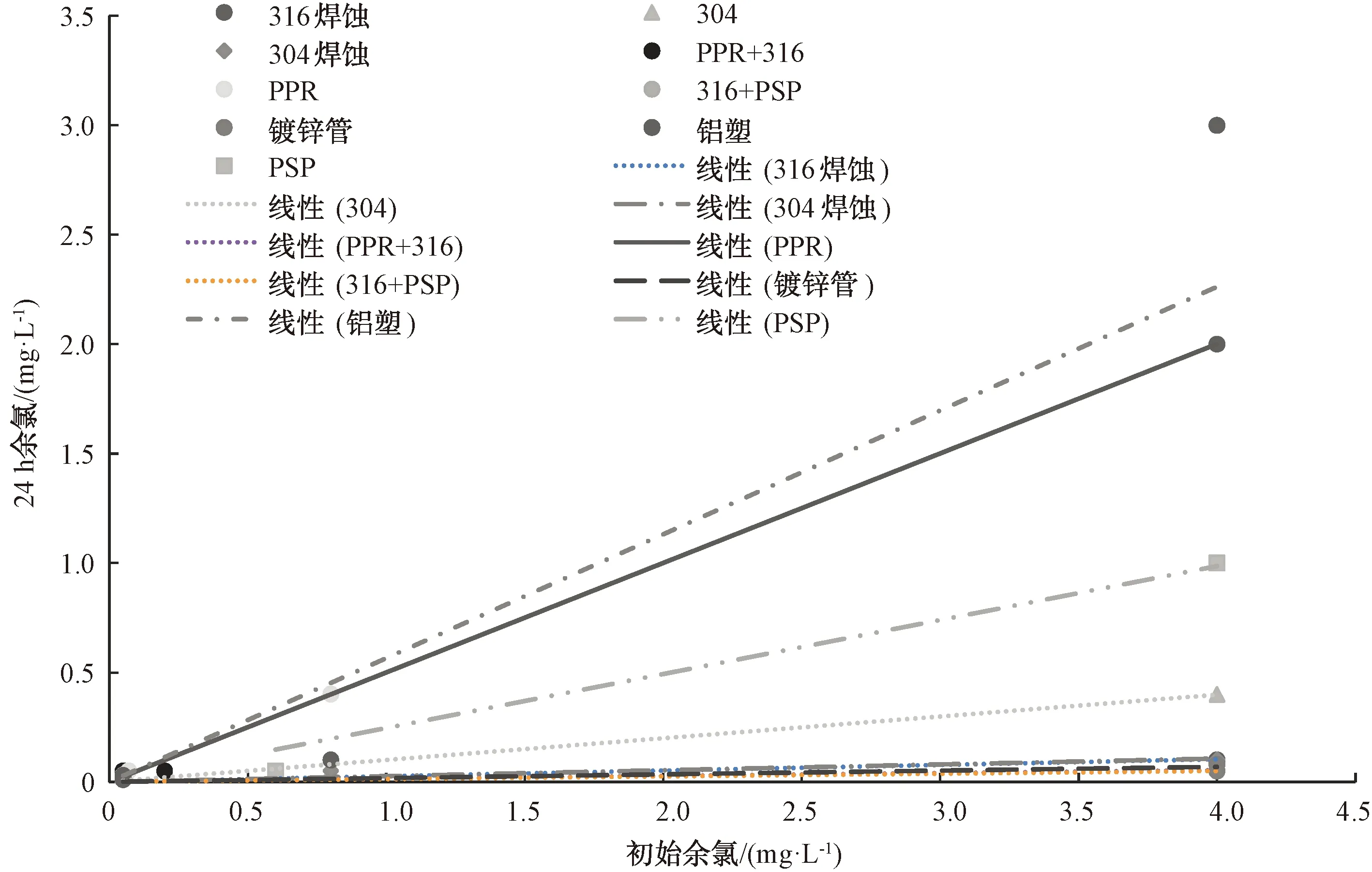

不同浓度的初始余氯静态衰减24 h后结果如图9所示。

在长时间的层面上,不含铁质的PPR管道的余氯总体衰减速度较为缓慢,钢铁类管道均有较大的耗氯速率。

根据式(4)可知,对不同时间的氯消耗拟合即可求得k。

由图10可知,耗氯速率由小到大排序分别为铝塑、PPR、PSP、304、304焊蚀、316焊蚀、镀锌钢管和316+PSP。具体拟合参数如表2所示。

表2 耗氯速率拟合参数

图1 管壁耗氯与管壁反应系数和传质系数关系

图2 传质系数与Re关系

图3 kb与kf关系

图4 小口径管道试验装置

图5 静态小口径管道余氯时间衰减

图6 静态小口径管道余氯衰减和铁质量浓度关系

图7 焊接不锈钢管道余氯衰减

图8 不锈钢管道焊接铁质量浓度

图9 不同初始浓度余氯24 h衰减率

图10 耗氯速率

根据3.1小节可知,塑料管道衰减速率与水体主反应系数基本相近,仅存在部分由铁质主管所带来的铁质,因此,认为铝塑管和PPR管道的耗氯速率近似于水体主反应耗氯速率,得到各管道的管壁反应相关速率,如图11和图12所示。不锈钢管道因为有氧化铬保护层,管壁反应耗氯速率仅约为其余管道的1/2。PSP、304、304焊蚀、316焊蚀、镀锌钢管和316+PSP不锈钢管道耗氯速率占总反应速率分别是0.59%、0.75%、0.84%、0.84%、0.85%和0.87%。此外,铝塑和PPR的管壁反应速率常数与水体主反应系数接近,而PSP、304、304焊蚀、316焊蚀和镀锌钢管的管道反应速率常数分别是水体主反应系数的2.65、4.75、4.79、5.44倍和5.93倍。可见对于小口径管道管壁耗氯是氯消耗的主要因素。

图11 管壁反应耗氯速率

图12 余氯消耗

因此,在实际管道中,余氯消耗的主体来自于管壁反应。在管壁附近Fe2+的含量远大于HClO,因此余氯与Fe2+的反应可以认为是零级反应。只要存在余氯,反应就会发生。而在大部分输水管道中,余氯总是存在的,因此该反应实际取决于氯离子的传递速率。

3.3 管道耗氯速率计算

根据3.1和3.2小节可知,在小口径管道中,影响管道中氯浓度的主要是管道中的铁含量。

建立完善政府对企业收益分配的宏观调控机制,合理平衡各行业工资收益,适当缩收益差距,调动各行业职工的工作积极性,使得整个社会各行业全面发展。对于非自然垄断行业中由于行政垄断造成的企业间不合理的收益差距,要通过转变政府职能实行市场化竞争来进行调控。加快健全完善社会保障体系,必须做好社会保险、社会救济、社会福利、社会优抚和社会互助工作,逐步建立城乡统一的劳动力市场、平等竞争的就业制度、公平的收益分配制度等,不断对收益分配进行完善。加快工资立法。随着我国社会主义市场经济体制的逐渐发展与完善,适应新体制要求的企业收益分配机制也在慢慢形成,所以制定符合职工利益的《工资法》迫在眉睫。

对于DN20的试验用管道,此时kf为1.825×10-2mg/min,与3.2小节中测得的304焊蚀(0.151 28 mg/min)、316焊蚀(0.152 55 mg/min)、镀锌钢管(0.165 93 mg/min)、316焊蚀+PSP(0.182 58 mg/min)的耗氯系数基本相近,特别是对于铁充分暴露的316焊蚀+PSP组,该反应系数相似程度较高。因此,对于不同管径的小口径管道,有关系如图13所示。

图13 静止时传质系数与管径关系

因此可知,在管道内余氯质量浓度为1 mg/L时,DN10口径的管道在27 h内余氯将降至0,并且DN100的管道耗尽时间是DN10管道的10倍。

4 实际配水管网余氯检测

4.1 日间用水低峰时段

在某小区的日间10:00用水低峰段对实际用水管网进行现场检查,对照现场管网图(图14),并通过管网水力模型分析流向,确定相似支管用水点为一幢用户和门卫用户。

图14 水质点位置

通过水力模型判断该点处水流流向(图15),确定支管对应的主干管网。

图15 水质点水流方向

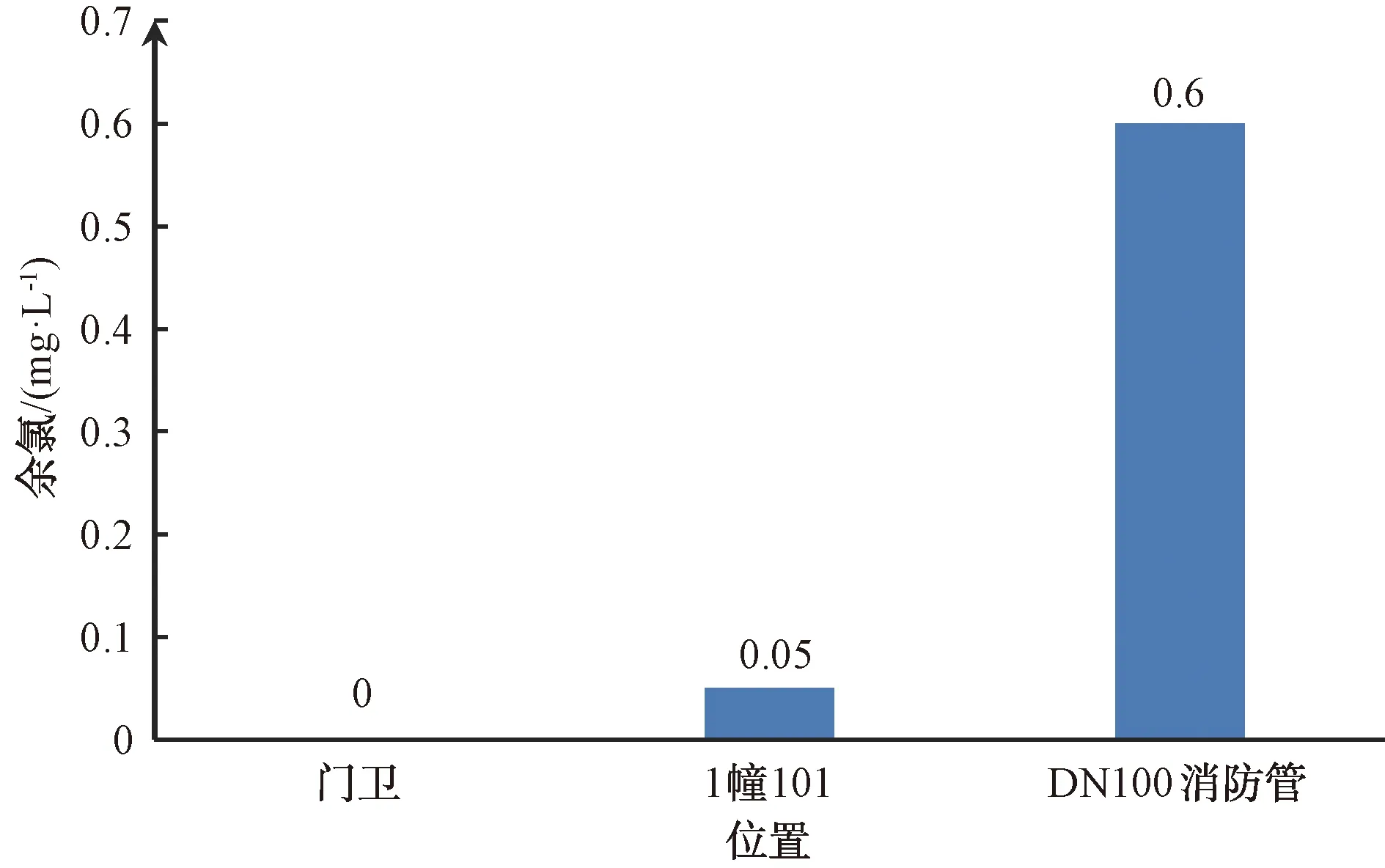

小区市政管道水质无直接取水口,无法直接判断。通过管路图发现,消防管道与市政管道基本并行排列,因此,通过消防栓放水判断市政管道余氯,同时以一幢101居民家中龙头和门卫龙头作为相似点。各管道间关系如图16所示。

图16 水质点管线关系

以消防栓代表DN100管道,门卫和101用户代表入户DN20管道,现场检测结果如图17~图18所示。

图17 日间现场检测结果

图18 夜间现场检测结果

检测结果表明,在同样无人用水的情况下,管道余氯口径越小衰减越快,符合前述理论。

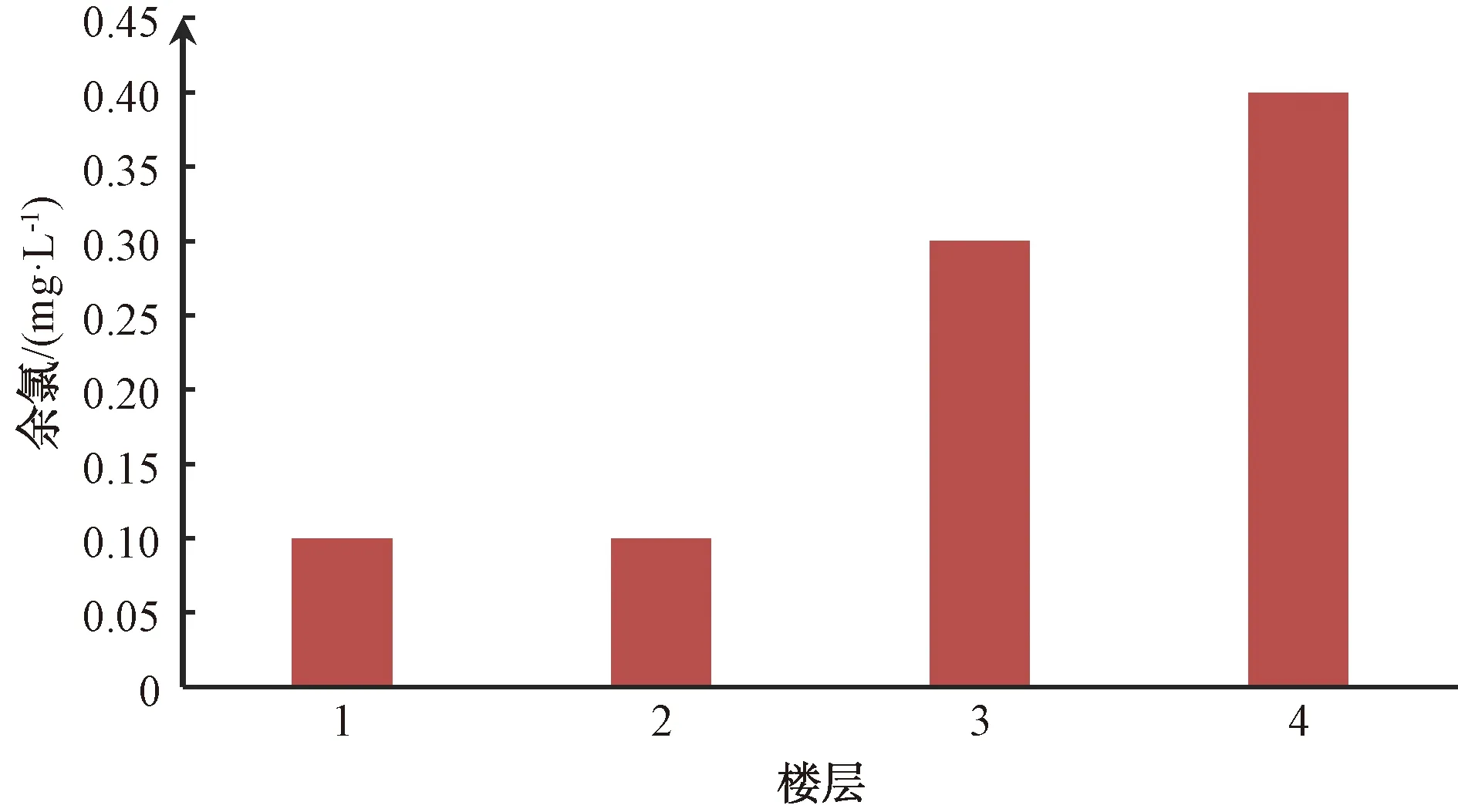

4.2 夜间用水低峰时段

在凌晨5:00用水低峰段对某小区进行水质监测,该小区10幢位于小区最末端,对10幢通过便携式余氯仪进行水质检测。

在对10幢3、4层进行检测时,阀门问题导致水流量大,测得的实际为主管网上余氯,从而导致该处余氯较高。这表明主管上的余氯在经过长时间的衰减后仍能保持水质达标,而在1、2层时正常检测入户管处水质时可发现余氯较低,因为管径小从而管壁反应占了主导地位,导致余氯消耗速度较快。

5 结论

本文通过试验、理论分析得到了以下结论,并通过检测实际管网日夜间低峰用水时段的管道余氯量对试验结论进行了验证。

(1)影响小口径管道中余氯衰减的主要因素是管壁反应,管壁反应所消耗的余氯可占到总余氯消耗的60%~80%。各不同管材管道中,铝塑和PPR的管壁反应速率常数与水体主反应系数接近,而PSP、304、304焊蚀、316焊蚀和镀锌钢管的管壁反应速率常数分别是水体主反应系数的2.65、4.75、4.79、5.44倍和5.93倍。

(2)管壁反应主要由铁元素引起,亚铁离子和次氯酸的反应是主要余氯消耗途径,焊接会破坏不锈钢表面保护层并产生铁素体,从而增强不锈钢管道的管壁反应。

(3)在小口径管网中低峰用水以层流为主,此时主要限制速率为传质速率,当管道中铁充分暴露时,余氯反应速率应为1.825×10-2mg/min,实际情况中会有所降低,镀锌钢管实测反应速率为2.83×10-3mg/min。

(4)实地配水管网中检测发现同片管网中大口径消防管余氯较之小口径居民给水管要高,符合管壁余氯衰减理论。