多晶及单晶高镍三元材料LiNi0.9Co0.05Mn0.05O2的可控制备及其电化学储锂特性

2023-08-29张吉禄董育辰袁思鸣郭孝东

张吉禄,董育辰,宋 强,袁思鸣,郭孝东

(1西安交通大学化学工程与技术学院,陕西 西安 710049;2海军装备研究院,北京 100161;3四川大学化学工程学院,四川 成都 610065)

新能源汽车产业是国家战略新兴产业,随着市场对动力电池需求的不断升级,高能量密度、高功率密度和高安全性锂离子电池正极材料的开发迫在眉睫。在众多正极材料中,层状三元氧化物LiNixCoyMn1-x-yO2(NCM)因其高放电比容量和低成本被认为是高能量密度动力电池最有前景的正极材料之一[1-2]。为进一步提高NCM材料的能量密度,提高主体结构中活性组成镍的比例成为主要策略,但随着镍含量的增加,三元材料的体相结构稳定性和表面化学稳定性逐渐降低,具体表现为阳离子混排、表面残碱(如LiOH和Li2CO3等)和过渡金属离子溶出等[3-7]。

目前市场上常见的高镍三元材料一般为若干一次颗粒密实累积起来的类球形团聚体,这些颗粒在电化学循环过程中易产生微裂纹,阻碍锂离子传输和电荷转移,导致材料放电比容量逐渐下降。具有微米尺寸的单晶一次颗粒可以有效消除晶间应力,缓减裂纹的产生,从而提高材料的电化学稳定性[8-11]。制备单晶颗粒最简易的方法是采用较高温度(>800 ℃)烧结锂源与多晶前驱体的混合物。但该方法合成过程能耗较高,而且会引入杂相,且易在高温状态出现锂挥发的情况从而导致高镍材料Li/Ni 阳离子混排现象。在高温烧结过程中,由于Ni3+的不稳定性,较高温度会导致高镍材料失去锂和氧,致使变成无序层状结构[Li1-x(TM)1+xO2,空间群R-3m,TM 为过渡金属离子]甚至是岩盐结构(NiO,空间群Fm-3m),故超高镍三元氧化物一般在较低温度(<800 ℃)下制备。采用NaCl 或KCl 等助熔剂辅助焙烧可以制备出粒径均匀的微米级单晶颗粒,但它们的熔点较高(>770 ℃),同样会造成材料中锂和氧的损失。因此,亟须寻找具有低共熔点的助溶剂制备出高性能单晶高镍三元材料。众所周知,正极材料的快充快放能力也是影响其商业化的关键因素,理解高镍材料的锂离子扩散动力学过程有助于优化材料的倍率性能[2,12]。研究表明分级纳米结构的锂离子传输路径较短,利于锂离子电池功率密度的提高[13]。但遗憾的是,目前关于单晶高镍材料和纳米多晶高镍材料在高倍率性能对比方面的研究较少。

基于此,本工作同时制备了多晶和单晶超高镍正极材料LiNi0.9Co0.05Mn0.05O2,系统分析了多晶(NCMPC)和单晶(NCM-SC)材料的晶体结构、微观形貌、锂离子扩散动力学和高倍率性能差异。研究结果表明,使用熔盐法制备的NCM-SC 表现出良好的循环稳定性,在电压区间为2.7~4.3 V、3 C 充放电倍率下,经循环100 次后其容量保持率高达89%。此外,通过GITT 测试进一步分析了锂离子在材料内部的扩散动力学。数据表明,NCM-SC的锂离子扩散速率较低,这可能是由于其具有较大的一次颗粒尺寸所致。而NCM-PC 展现了优异的倍率性能,在10 C 倍率下,其放电比容量高达160 mAh/g。这项工作为单晶/多晶超高镍(Ni≥90%)正极材料的尺寸调控和性能优化提供了参考。

1 实验

1.1 材料制备

通过共沉淀-高温固相法两步合成LiNi0.9Co0.05Mn0.05O2正极材料。首先通过共沉淀方法制备氢氧化物前驱体Ni0.9Co0.05Mn0.05(OH)2,将六水合硫酸镍(NiSO4·6H2O)、七水合硫酸钴(CoSO4·7H2O)和一水合硫酸锰(MnSO4·H2O)按所需的化学计量比(9∶0.5∶0.5)配制成2 mol/L 的混合盐溶液,采用4 mol/L 的氢氧化钠(NaOH)溶液为沉淀剂,氨水(NH3·H2O)作为络合剂。通过计量泵将混合盐溶液、氢氧化钠溶液和氨水连续并流进反应釜,同时在釜内通入纯氮气防止氢氧化锰氧化,控制搅拌速率为600 r/min、反应釜内体系温度为58 ℃、反应pH 为11,反应24 h 后,经过滤、洗涤、干燥得到前驱体粉末Ni0.9Co0.05Mn0.05(OH)2。将前驱体和一水合氢氧化锂(LiOH·H2O)按一定的比例(nLi∶nTM=1.05)在研钵中混合均匀,随后将混合物在高纯氧气气氛中于500 ℃预烧6 h,然后经二次煅烧(750 ℃烧结12 h)得到多晶LiNi0.9Co0.05Mn0.05O2正极材料(NCM-PC)。

采用LiNO3和LiOH·H2O的助溶剂制备单晶高镍材料,其摩尔比为6∶4,通过球磨将前驱体与助溶剂(nLi∶nTM=3)于高纯氧气气氛中在500 ℃下煅烧6 h,在750 ℃后二次烧结12 h,然后经水洗、干燥后得到单晶LiNi0.9Co0.05Mn0.05O2正极材料(NCM-SC)。

1.2 材料结构表征

采用X 射线粉末衍射仪(XRD,Bruker D8 ADVANS),以Cu 靶Kα为射线源(λ1=1.54056 Å,λ2=1.54439 Å)对材料结构进行表征。XRD 扫描范围为10°~80°,扫描速度为5°/min。利用FullProf软件对XRD 谱图进行Rietveld 精修得到材料的晶胞参数和原子占位。采用MAIA3 LMH 型场发射扫描电子显微镜(SЕM)对样品的颗粒形貌进行分析。

1.3 电化学性能测试

将制备的正极材料、导电剂炭黑(Super P)和黏结剂聚偏氟乙烯(PVDF)按照8∶1∶1 的质量比溶解到N-甲基吡咯烷酮(NMP)中,混合均匀后得到糊状浆料。用刮刀将浆料均匀涂布在集流体铝箔上,放在真空干燥箱中干燥12 h后得到正极极片。将极片裁切成直径12 mm 圆片后在手套箱中与金属锂片和聚丙烯隔膜(Celgard 2500)装配成2032型扣式电池。电解液为1 mol/L 六氟磷酸(LiPF6)与碳酸亚乙酯(ЕC)和碳酸二甲酯(DMC)按体积比1∶1制得的混合溶液。扣式电池的电化学性能在新威测试系统(NewareBTS-610)上进行,采用辰华电化学工作站(CHI660Е)进行电化学阻抗(ЕIS)测试,测试条件为测试频率100 kHz~10 MHz,正弦激发波振幅为5 mV。

2 结果与讨论

2.1 材料结构及形貌

图1(a)为Ni0.9Co0.05Mn0.05(OH)2前驱体的SЕM图,从图中可以看出前驱体是由纳米片交叉堆积而成的类球形二次颗粒[图1(a)和(d)],平均尺寸约9 μm。经高温锂化反应,前驱体的形貌基本得到保持,但NCM-PC 的纳米片厚度有所增加[图1(b)和(e)],该纳米花瓣状结构利于电解液渗透,从而促进其倍率性能的提升[14]。另外,经高温熔盐法得到粒径均匀的单晶颗粒NCM-SC,颗粒表面光滑,呈多面体状,其大小约为2 μm。微米级单晶颗粒一般具有良好的机械稳定性,从而提高其循环稳定性;另外,高倍率(>1 C)下材料的极化增加[15]。故研究NCM-SC在大电流下的循环性能很有必要。

图1 样品煅烧前后的形貌变化图(a,d) Ni0.9Co0.05Mn0.05(OH)2前驱体、(b, e) NCM-PC和 (c, f) NCM-SC的SEM图像Fig.1 Morphological changes of samples before and after sintering.SEM images of (a, d) Ni0.9Co0.05Mn0.05 (OH)2 precursor, (b, e) NCM-PC and (c, f) NCM-SC

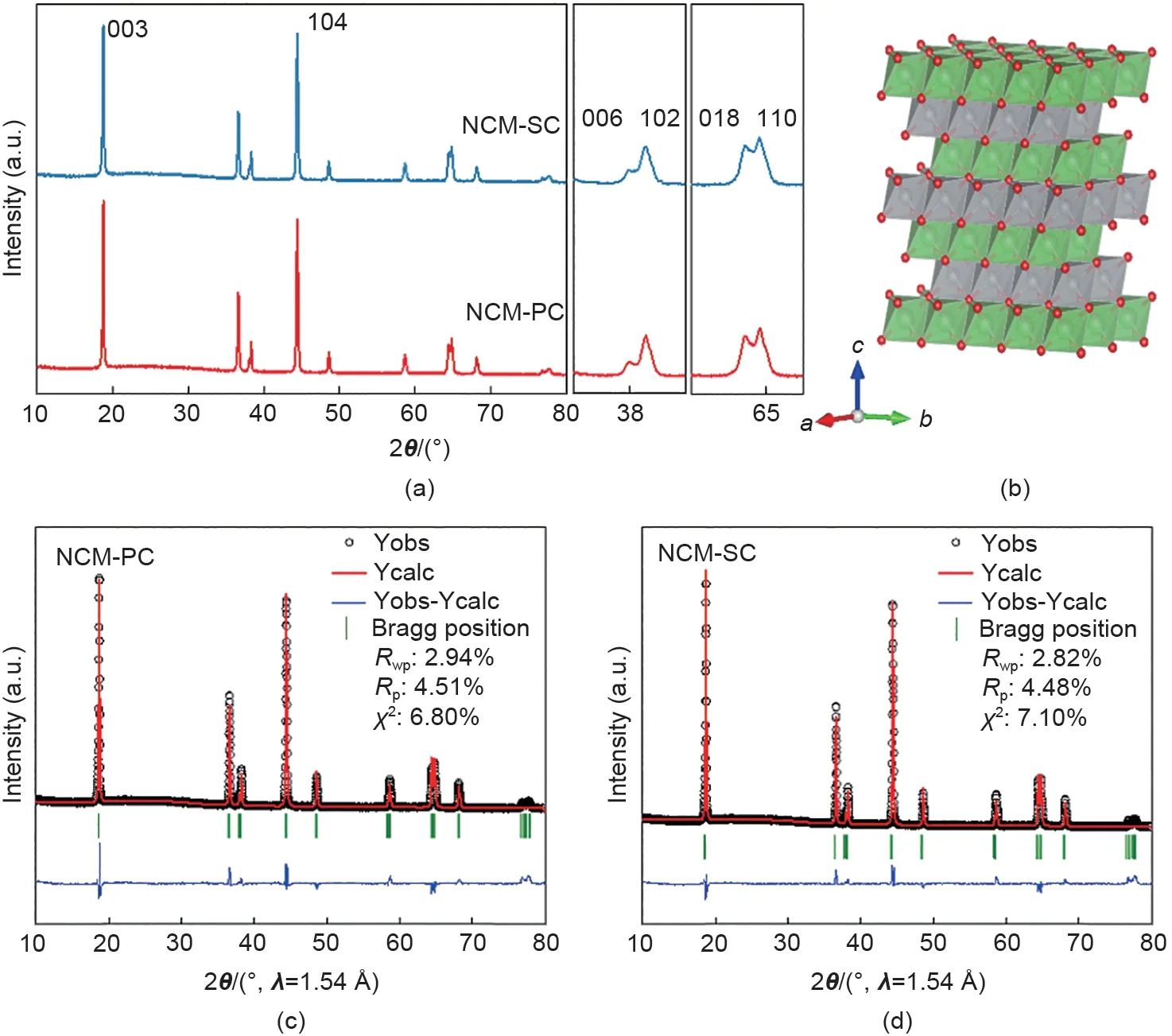

图2(a)为NCM-PC 和NCM-SC 的XRD 谱图,数据表明所合成的样品具有α-NaFeO2层状结构[如图2(b)所示],空间群为R-3m,无杂相生成。一般006/102 和018/110 两组峰的分裂程度可用来衡量层状结构的完整性,可以看出NCM-PC 和NCMSC双峰分裂明显,表明两个样品的层状结构完整。NCM-PC 和NCM-SC 的XRD 精修图及精修结果如图2(c)、(d)和表1 所示。由于Li+(0.76 Å)和Ni2+(0.69 Å)的离子半径相似,Ni2+易从过渡金属层(3aWyckoff 位点)迁移至锂层(3bWyckoff 位点)形成阳离子混排,不利于锂离子在结构中的扩散,从而引起较差的电化学性能[16]。从表1 中可以看出,两材料的晶胞参数相似,而且两者均拥有较低的离子混排程度(约3%)。

表1 样品的晶胞参数Table 1 Lattice parameters of samples

图2 (a) NCM-PC和NCM-SC的XRD谱图;(b) 晶体结构示意图;(c) NCM-PC和 (d) NCM-SC的XRD精修图Fig.2 (a) XRD patterns of NCM-PC and NCM-SC; (b) schematic diagram of the layered structure;Rietveld refinement against XRD patterns of (c) NCM-PC and (d) NCM-SC

2.2 电化学性能

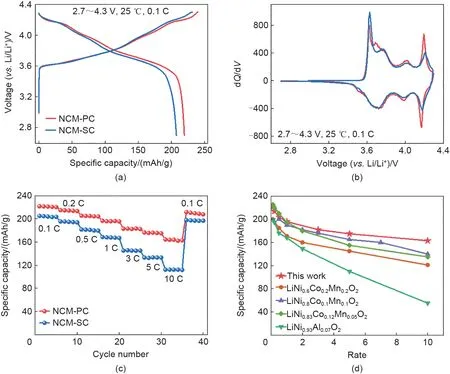

将所制备材料组装成CR2032 型纽扣电池在25 ℃、2.7~4.3 V 进行电化学性能测试。图3(a)为NCM-PC 和NCM-SC 在电流密度为0.1 C(1 C=200 mA/g)的首圈充放电曲线。NCM-PC 和NCMSC 的充放电曲线整体上呈单调增加或递减趋势,说明其反应过程为类固溶体机制,其首次放电容量分别为221 mAh/g 和207 mAh/g。充电/放电曲线的差分容量与电压曲线(dQ/dV)如图3(b)所示,可以看出两样品充放电过程中均有三个不同的氧化还原氧化峰,分别对应于层状H1到H2和H3的相变。一般情况下,高镍材料(Ni≥80%)在脱嵌锂过程中经历一系列相变,即H1(原始相)⇌M⇌H2⇌H3,其中H代表六方晶相,M代表单斜晶相[14]。与NCM-SC相比,NCM-PC在4.2 V处的dQ/dV峰更尖锐[图3(b)],说明NCM-PC 在高压下具有较高的电化学反应活性,这与其在4.2 V 处较长的电压平台一致。材料的倍率性能如图3(c)所示,可以看出NCM-PC表现出优异的倍率性能,在10 C 下NCM-PC 和NCMSC 的放电容量分别为164 mAh/g 和112 mAh/g。图3(d)对比了NCM-PC 和其他高镍材料(LiNi0.6Co0.2Mn0.2O2[17]、LiNi0.8Co0.1Mn0.1O2[6]、LiNi0.83Co0.12Mn0.05O2[18]和LiNi0.93Al0.07O2[19])的倍率性能,从图中可以明显看出NCM-PC 优异的快速充放电能力,这主要是由于“纳米花瓣”特殊形貌赋予的特性(较短的锂离子扩散通道、良好的电解液/导电剂接触界面等)所致。

图3 NCM-PC和NCM-SC的电化学性能 (a) 样品在2.7~4.3 V、0.1 C电流密度下的首圈充放电曲线;(b) 相应dQ/dV图;(c) 两材料的倍率性能;(d) NCM-PC倍率性能对比图Fig.3 Electrochemical performances of NCM-PC and NCM-SC cathodes.(a) The first charge-discharge voltage profiles at 0.1 C between 2.7 and 4.3 V and (b) corresponding dQ/dV plots; (c) the rate performances of NCM-PC and NCM-SC cathodes; (d) a comparison of rate capability of NCM-PC and other Ni-rich layered cathodes

2.3 电化学过程分析

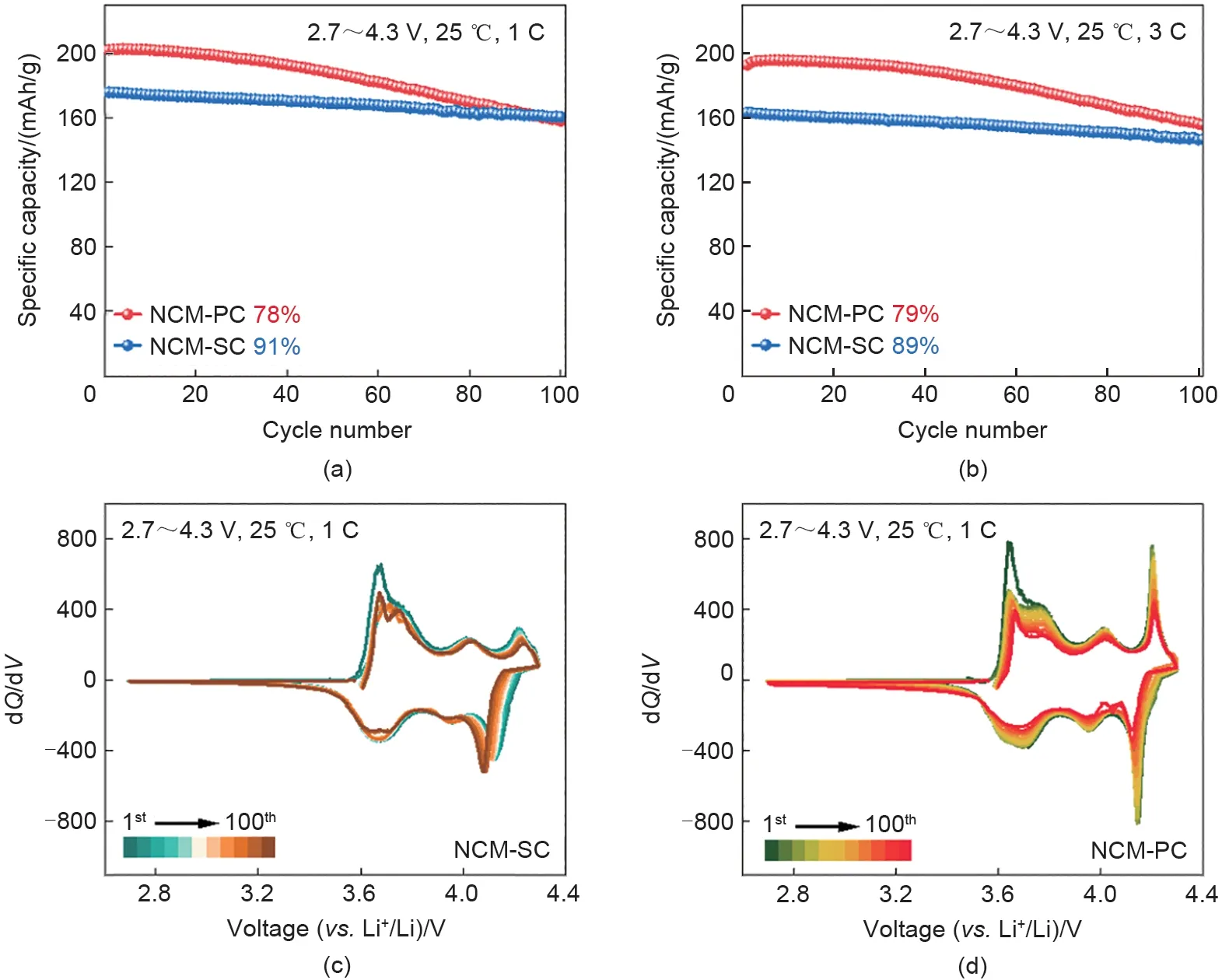

为研究NCM-PC 和NCM-SC 在较高电流密度下的循环稳定性,电池分别在1 C 或3 C 下进行充放电性能测试,电压区间为2.7~4.3 V。如图4(a)、(b)所示,NCM-SC在1 C条件下的初始放电容量为175 mAh/g,经过100次循环后容量保持率为91%。相比之下,NCM-PC 在1 C 下的首次放电容量为199 mAh/g,经过100 次循环后容量保持率只有78%。在3 C电流密度下,NCM-SC同样展现了优异的循环稳定性,经100圈循环后容量保持率高达89%,高于NCM-PC的容量保持率(79%)。随后通过不同循环次数的dQ/dV曲线进一步研究材料容量退化机制,如图4(c)和(d)所示,在100圈循环过程中,NCM-PC的氧化还原峰面积逐渐降低,说明充放电比容量逐渐下降。有趣的是,NCM-SC在循环过程中仅有4.2 V 处的还原峰向低电压移动,但峰值基本保持不变,而且不同循环次数下的dQ/dV曲线吻合很好,说明其优异的结构稳定性和循环稳定性。

图4 NCM-SC和NCM-PC在1 C (a) 和3 C (b) 下的循环性能图;NCM-SC (c) 和NCM-PC (d) 在不同循环次数下对应的dQ/dV曲线Fig.4 Cycling performances of NCM-SC and NCM-PC cathodes at (a) 1 C and (b) 3 C; dQ/dV curves of(c) NCM-SC and (d) NCM-PC cathodes at various cycles

2.4 锂离子传输动力学分析

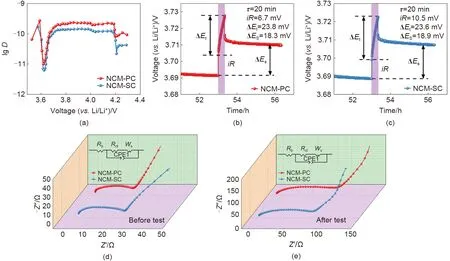

为进一步研究NCM-PC 和NCM-SC 材料中的Li+扩散动力学,对两种电极进行了静电间歇滴定测试(GITT)。图5(a)为NCM-PC 和NCM-SC 在2.7~4.3 V 电压范围内的Li+扩散系数D随充电电压的变化图,NCM-PC 的Li+扩散系数高于NCM-SC,这与上文倍率性能测试的结果一致。选取在3.7 V 左右的单步GITT过程用于评估电极的Li+扩散能力和极化,如图5(b)、(c)所示。显然,NCM-SC正极的iR、ΔEt和ΔEs值偏大,进一步揭示了其较差的Li+扩散动力学。采用电化学阻抗谱(ЕIS)来进一步研究循环前后电荷转移阻抗变化和性能衰减机制,如图5(d)和(e)所示。高频区起点与实轴的截距为溶液阻抗Rs,中高频区对应的半圆弧为电荷转移阻抗Rct,低频部分的直线部分主要为受扩散控制而出现的Warburg 阻抗[20]。根据相应的等效电路对ЕIS 曲线进行拟合,拟合结果见表2。循环前NCM-PC和NCM-SC的Rct值分别为53 Ω和59 Ω。在1 C下经过100 圈循环后两材料的Rct值均有明显升高,其中NCM-PC 的Rct值为193 Ω,NCM-SC 的Rct值为116 Ω,说明单晶高镍材料的电荷转移阻抗在循环过程中增加缓慢,与其优异的电化学稳定性一致[图4(a)、(b)]。

表2 EIS拟合结果Table 2 Fitting results of equivalent circuit from Nyquist curves in Figure 5(d) and (e)

图5 (a) NCM-PC和NCM-SC的Li+扩散系数;(b) NCM-PC和 (c) NCM-SC的单步GITT测试图;两电池在1 C电流密度下(d) 循环前和 (e) 经100次循环后的EIS图Fig.5 (a) Li+ diffusion coefficients of NCM-PC and NCM-SC; (b) single step GITT test plots of NCM-PC and(c) NCM-SC; EIS curves for the electrodes (d) before and (e) after 100 cycles

3 结论

本工作分别通过熔盐辅助法和共沉淀-高温固相法成功制备了超高镍单晶正极材料LiNi0.95Co0.05Mn0.05O2(NCM-SC)和多晶正极材料LiNi0.95Co0.05Mn0.05O2(NCM-PC)。并对单晶和多晶正极材料LiNi0.95Co0.05Mn0.05O2的晶体结构、电化学性能和锂离子脱嵌动力学进行了系统研究。NCM-PC因其较高的锂离子扩散系数具有优异的倍率性能,在3 C、5 C和10 C下,其放电比容量分别为183 mAh/g、176 mAh/g和164 mAh/g。但NCM-PC 在1 C 或3 C 循环过程中电化学活性逐渐降低,电荷转移阻抗增加,从而导致其较差的循环性能。NCM-SC 在1 C 或3 C 充放电过程中电化学活性基本保持不变,从而表现出优异的循环性能,说明单晶高镍材料在高功率锂离子电池领域仍具有良好的应用前景。最后,本工作研究了单晶和多晶高镍正极材料的锂离子扩散动力学行为,表明电荷转移阻抗的增加与材料颗粒尺寸密不可分,这为提高高镍三元正极材料的电化学性能提供了理论基础。