离线监测在电驱压缩机组的应用

2023-08-29吴勇

吴 勇

(中国石油集团济柴动力有限公司成都分公司,四川成都 610100)

0 引言

随着往复压缩机监测诊断技术的不断发展,越来越多的往复压缩机在新机出厂之前就安装了在线监测系统,用以监测压缩机组的运行状态,从而做到对机组的预知性维修。但针对已经在用的老旧机组,在场站增设在线监测系统将会增加很多额外的工作量,如临时动火动焊、挖沟埋线等,而且在机组撬内安装传感器、步管穿线,必须在停机停产状态下进行,给用户带来诸多不便。因此,针对老旧的在用压缩机组,更适合采用离线监测的方式来采集数据。

某轻烃厂一台DTY1400 往复式压缩机组,主要由压缩机、电机、工艺管系、仪表控制系统、管壳式空冷器等组成,压缩机和电机通过膜片联轴器直联,橇装结构;压缩机、电机、联轴器置于同一个橇上,管壳式空冷器置于另一个橇上(图1)。压缩部分为成都压缩机厂自制的4CFC 主机,动力部分为国产高压隔爆异步电机,机组为两级压缩,两只382 mm 压缩缸为一级,双缸双作用;两只265 mm 压缩缸为二级,双缸双作用。

图1 DTY1400 压缩机组现场

该机组型号为DTY1400M382×382×265×265,设计的额定功率1400 kW、吸气压力0.4~1.6 MPa,排气压力3.55~3.8 MPa,标准排量40×104Nm3/d,工作介质为天然气。因机组累计运行时间已超过32 000 h,需进行大修前的预检工作,于是增压站使用西马力的6320PA 离线监测分析仪采集运行数据与信号,并进行故障分析判断。传统的预检工作需要4~5 名检修人员,进行抽检气阀、测量十字头滑道间隙、活塞部件拆卸等工作,耗时4 d 左右;而采用离线检测,仅需要两人配合1 d 即可完成数据采集、图谱分析和出具监测报告等工作(图2)。

图2 现场采集数据

1 监测系统简介

6320PA 离线监测系统由系统硬件和客户端软件两部分组成。其中,硬件包括采集器和各类监测探头,如温度、压力、振动等;软件为Windrock MD 客户端软件。当动态压力、超声波、振动、温度等信号的采集完成后,利用数据线,将采集器采集的所有信号导入计算机,最后再利用计算机内的客户端软件对采集信号进行分析、处理。

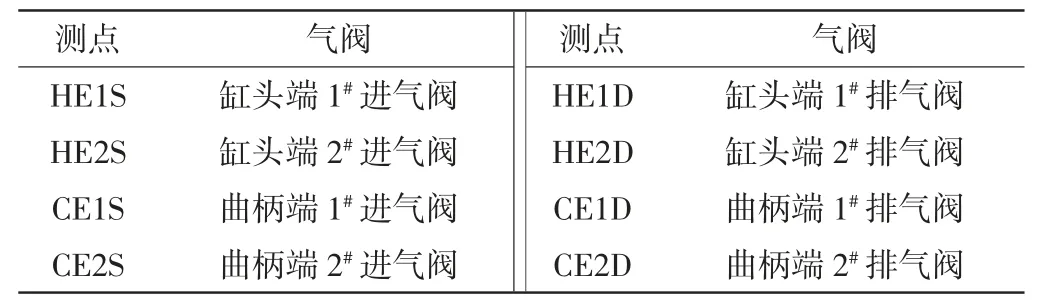

1.1 缸序和气阀编号说明

如图3 所示,以联轴器端为基准,最靠近联轴器的一列定义为1#缸,稍微远离联轴器端的一列定义为2#缸,以此类推,完成3#缸和4#缸的定义。同理,针对各缸的气阀,也以靠近联轴器端为1#气阀。以1#缸为例,测点与气阀的关系见表1。

表1 代码与气阀的关系

图3 缸序和测点说明

其余压缩缸上的气阀命名类似。

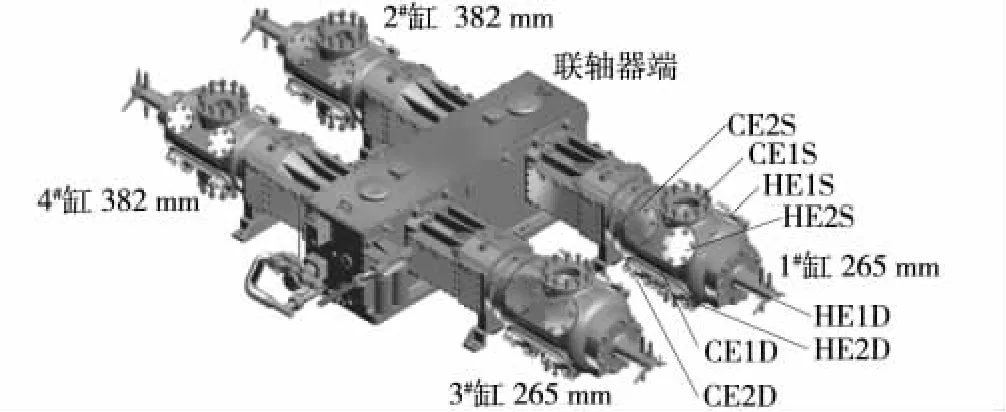

1.2 监测项目与数量

该轻烃厂DTY1400 压缩机组离线监测系统监测项目与数量见表2。

表2 DTY1400 监测项目配置表

2 准备工作与现场采集

根据表2 的点位描述,进行各类信号采集前需要做好以下准备工作。

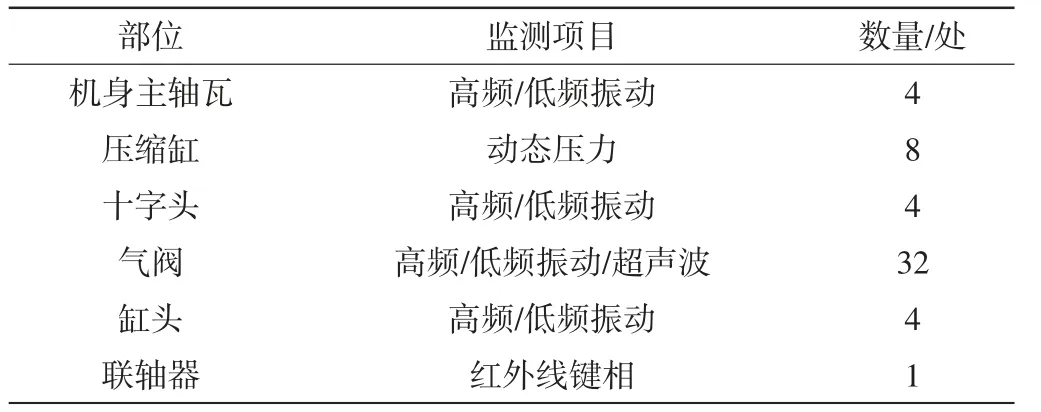

2.1 键相信号的定位

打开1#压缩缸所在列的中体边盖板,手动盘车,通过提前架设的百分表来找出十字头外止点位置,然后在联轴器飞轮适当位置贴上反光贴片,并在小底座附近架设红外线键相发射器。当飞轮旋转至反光贴片经过红外线时,发射器会反馈一个信号给数据采集器、作为初始相位,再开始各类数据和信号的采集工作(图4)。

图4 红外线键相发射器安装位置

2.2 安装示功阀

图5 压缩缸示功阀安装位置

测试动态压力时,需要先检查示功阀是否关闭严实,再把动态压力传感器连接到示功阀上,然后缓慢打开示功阀手柄,采集动态的压力曲线。

2.3 振动传感器和超声波传感器

振动传感器有高频和低频两种,均为强磁吸附安装,超声波传感器需要手持,并抵触测点位置进行测试。同样以键相信号作为参考基准,在需要采集数据的每个测点逐个测量。

2.4 温度测量

按照前面定义的缸序和气阀编号,对每个气阀的阀盖进行红外测温,检测的温度会被采集器采集并存储。当数据和信号采集完成后,即可通过数据线将采集的数据和信号导入计算机,进行分析处理。

3 图谱分析

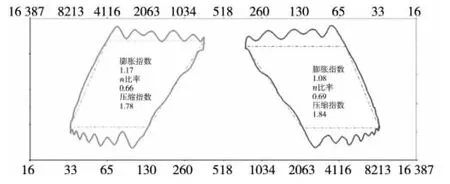

以1#压缩缸为例,分别对LogP—LogV 图(图6)、P—θ 图、温度柱形图进行分析和判断。

图6 1#缸LogP—LogV 图

首先,如果对气体状态方程PVn=C(C 为常数)取对数,可得一个斜率为n 的线性方程。其中n 是过程指数,n=ne/nc;ne代表膨胀指数,ne代表压缩指数,过程指数n 是由气体的组分、压力、温度所决定(理论上n=1)。

在压缩缸内吸气、压缩、膨胀、排气4 个过程中,当气体膨胀的时候,如果有高压的气体泄漏,进入压缩缸内,它会与压缩缸固定余隙中残留的高压气体同时发生膨胀,这时压缩缸内的压力会比正常情况下高,使得压缩活塞需要运行更远的距离,才能使压缩缸内的压力克服进气阀弹簧弹力,打开进气阀进气,这也就导致膨胀曲线的斜率ne降低;当气体压缩的时候,高压的气体继续泄漏,进入压缩缸内,压缩缸内的气体压力会急剧上升,从而直接克服排气阀弹簧的弹力,提前打开排气阀,这也就导致压缩曲线的斜率nc增大。此时n 的比值自然也会小于1。软件设定,当n≤0.95 时说明压缩缸存在泄漏。

图6 中,HE 端的过程指数n=0.59,说明HE 端存在泄漏;同理,CE 端的n=0.66,说明CE 端也存在泄漏。这些泄漏是属于活塞环漏气还是气阀漏气,还需还需要观察P—θ 曲线来进一步证实。

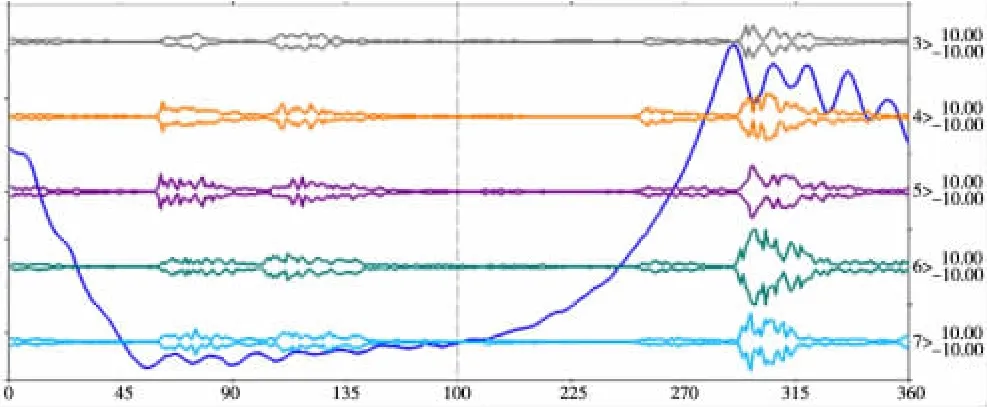

其次,通过观察图7 中1#压缩缸缸头端的P—θ 曲线,以及与之对应的编号为HE1D、HE2D 气阀超声波信号,发现在45°~220°存在有明显的故障超声信号,这就说明了缸头端排气阀存在泄漏。

图7 1#缸P—θ 和缸头端气阀超声波曲线

同理,观察图8 中1#压缩缸曲柄端的P—θ 曲线和编号为CE1D、CE2D 气阀超声波曲线,在225°~360°也存在明显的故障超声信号,这就说明缸头端排气阀也存在泄漏。

图8 1#缸P—θ 和曲柄气阀超声波曲线

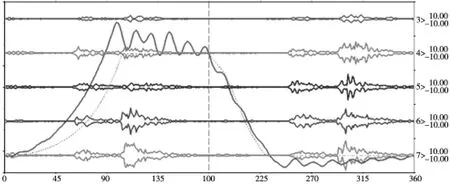

再次,根据1#缸的4 个进气阀、4 个排气阀的温度柱形图对上述故障判定进行佐证。如图9 所示,缸头端和曲柄端的进气阀温度持平,而排气阀温度均存在温差,且曲柄端的排气阀温差超过5 ℃,再次证明排气阀存在泄漏。

图9 1#缸缸头端和曲柄气阀温度

需要注意的是,在某些增压站,压缩机组露天或半露天放置,气阀盖的温度会受到风吹日晒、油漆油污的影响,甚至还会受到气缸内部气体热传导的影响。所以,单一地依靠气阀盖温度来判定气阀泄漏与否,是不可靠的。

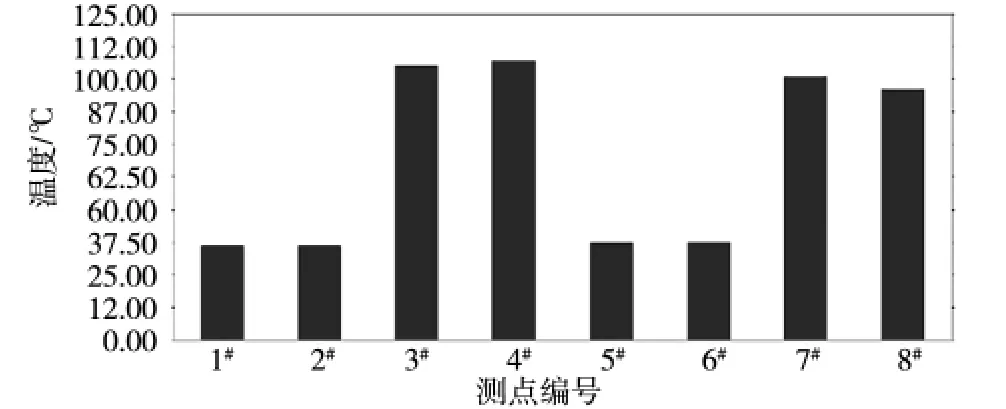

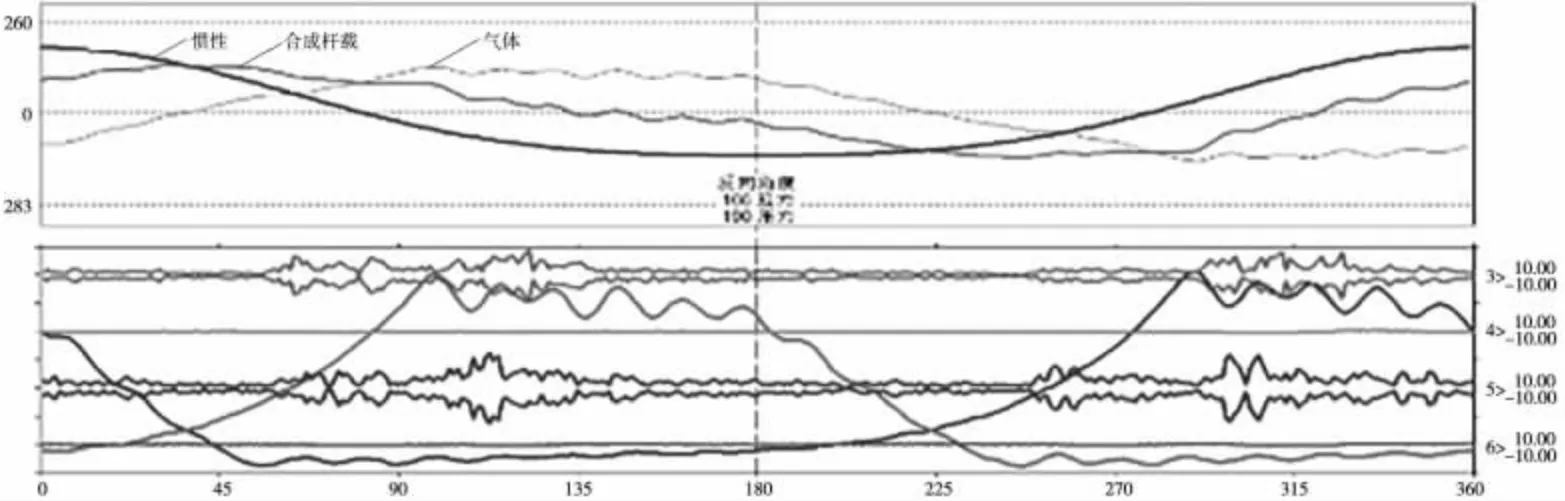

然后,通过1#缸的杆载图(图10),还需要进行以下检查分析:

图10 1#缸杆载与高、低频振动图

(1)检查杆载。可以清晰地看出该列的气体力、惯性力、合成杆载,均未超过额定载荷,负荷安全。

(2)检查反向角。图谱显示该列活塞杆受拉时反向角为165°,活塞杆受压时为190°,满足API 618 的规定。

(3)检查异常冲击。观察该列在缸头端和曲柄端的高频振动、低频振动图谱,无异常冲击,无安全隐患。至此,该列图谱分析完成。

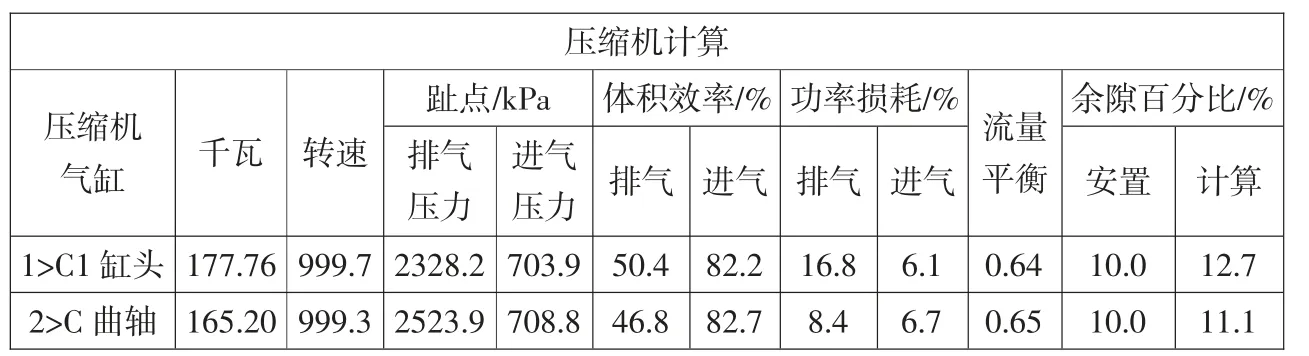

最后,通过客户端软件自带的压缩机计算分析工具可知(图11),缸头端指示功率为177 kW,进气容积效率为82%,排气容积效率为50%;曲柄端指示功率为165 kW,进气容积效率为82%,排气容积效率为46%。至此,该列图谱分析完成。

图11 压缩机计算工具

因分析方法和图谱截取方式类似,鉴于篇幅原因,其他3 列的图谱分析,不再一一叙述。统计各列图谱分析结果为:①1#、2#、3#、4#缸均存在排气阀泄漏,其中的2#、4#缸排气阀泄漏非常严重,应重点检修排气阀状况;②一级缸(2#、4#)缸头端吸气阀进气困难,检查缸头端进气阀是否存在堵塞现象;③各列活塞杆受力正常,均在额定杆载之内;④各列未发现异常冲击信号。

后续经过机组的拆卸检修,上述图谱分析结果,均得到验证。

4 小结

根据某轻烃厂DTY1400 压缩机组的实际案例出发,利用西马力6320PA 离线监测系统进行信号和数据采集,并对各类图谱逐一进行分析论证,最终成功判定压缩机组的潜在故障,为机组后续的大修内容,提供了检修方向。同时,与在线监测系统相比较,离线监测系统具备安装测试方便、现场工作量小、人工成本低、设备转移灵活便捷、系统性能准确可靠等优点,尤其适合对在用的老旧机组进行状态监测。

通过实践证明,西马力6320PA 离线监测系统完全能够满足用户对机组状态监测、故障诊断和安全运行的需求。