国产窄搭接焊机在镀锌产线的应用

2023-08-29孟祥顺李文波陈炜煊

孟祥顺,李文波,陈炜煊

(首钢京唐公司冷轧作业部,河北唐山 063000)

0 引言

某公司为了保证镀锌生产线的稳定、高效运行,将原来老旧的克莱西姆窄搭接焊机更换为武汉凯奇窄搭接焊机。改造之初,从设计理念、设备维护等方面与凯奇公司进入了深入探讨,焊机关键部件焊轮总成选用武汉凯奇公司最新形式的焊轮总成。焊机更换完毕后,结合现场设备运行状态进行了部分适用性改造。通过近半年的运行,焊机设备整体稳定运行,且焊缝质量可靠。

1 焊机焊轮总成的选用

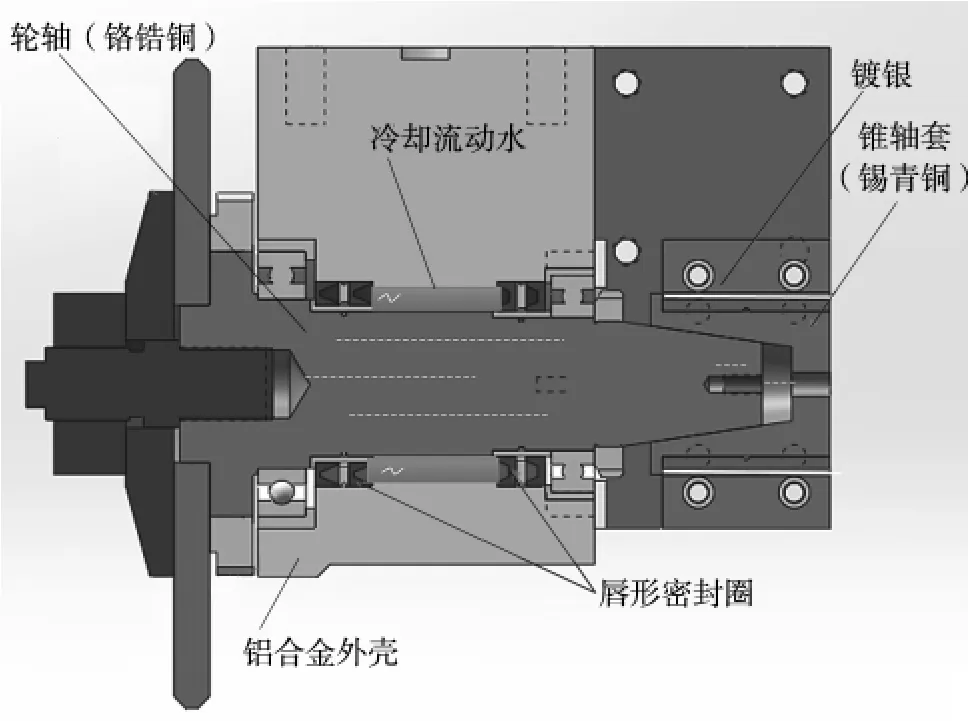

传统的焊接轮总成如图1 所示,由于其结构的局限性而存在电流利用率低、维修时间长、更换不易等缺陷。传统焊接轮总成核心的导电部分(锥轴套)安装在电极轮支座内,造成零部件的加工及装配耗时长,检修、更换时,需要将焊接轮整体结构全部拆散,维修工作耗时长。这种结构的焊轮总成,焊轮对中稳定性不高,设备后期焊接轮偏摆会对焊缝质量造成影响。总成内集成润滑系统及冷却系统密封圈将两个系统隔离,但密封圈寿命有限,润滑油经常与冷却水相互窜通造成轴承损坏(图2)。轴承损坏会造成焊接过程中焊轮旋转速度异常、焊接温度不稳定,严重情况下甚至会造成焊轮抱死,焊接过程中将焊缝撕裂。

图1 传统锥轴形式焊轮总成

图2 损坏的轴承

武汉凯奇公司新型焊轮总成结构如图3 所示,导电锥轴套部分移出焊轮支座,加工及装配简单,使用时便于观察情况。检修时仅需拆卸压块及夹块等小部分零件就能更换导电铜套或锥轴套,大大提高了维修效率。导电性能稳定可靠,并且焊轮垂直度更佳,从而保证了焊接质量。焊轮支座内的润滑系统与摩擦导电处的冷却系统隔离,不存在两个系统相互窜通的可能,降低了总成故障率。该焊轮总成具有结构合理、维修便利、运行稳定和油水分离等特点。

图3 武汉凯奇新型焊轮总成结构

通过反复的比较和评估,某公司镀锌连续产线焊机改造最终选用武汉凯奇新型焊轮总成,并已在生产线连续稳定运行1年多。

2 焊机的适用性改造

武汉凯奇焊机刚开始投入运行时,在许多方面存在着不适应产线连续生产的问题。如:焊接时频繁出现焊机剪刃和夹钳粘钢;焊机无全自动模式,参数调整步骤繁琐,影响焊接效率;生产厚规格带钢时出现对中挤压带钢和出口侧溜钢现象;焊机修磨轮气马达噪声过大,产生严重噪声污染。针对上述问题,结合现场设备运行状态,对镀锌连续生产线焊机在焊缝质量改善、操作效率提升、设备隐患治理和设计缺陷消缺等4 个方面进行了适用性改造。

2.1 焊缝质量改善

镀锌连续产线生产之初,焊机在焊接时频繁出现焊机剪刃和夹钳粘钢问题,如图4 所示。在焊接时,直流电源会建立磁场,导致剪刃和夹钳被磁化具有磁性。将剪切下来的废料吸在夹钳上且搭接在焊缝附近导致焊缝质量异常。

图4 钢制夹钳粘钢情况

针对粘钢问题分别实施了多种解决方案,包括:重新制作焊机剪刃,采用新的结构形式减少剪刃磁性,在焊机剪刃废料皮带下方增加强磁铁,重新制作新夹钳等。

通过不断地摸索,采用重新制作新夹钳的方案,选用超高强铝合金制作新夹钳,解决了原钢制夹钳由于磁化的粘钢问题。超高强铝合金属于时效强化型合金,抗拉强度达到500 MPa以上,具有密度小、比强度高、韧性好、易于成型和加工、以及成本较低等一系列优点,广泛用于高强度和良好的耐腐蚀性等高应力结构部件[1]。又因超高强铝合金成分中含铁仅为0.5%,导磁性能差,超高强铝合金夹钳不但具有钢制夹钳的机械性能,同时避免了夹钳磁化现象的发生。超高强铝合金夹钳如图5 所示。

图5 超高强铝合金夹钳

2.2 提升操作效率

焊机无全自动模式,在生产线开卷机甩尾穿带后,操作人员需手动依次按下起套、剪切、搭接、焊接4 个按钮实现焊接。针对现场生产需要,为了缩短焊接周期,在HMI(Human Machine Interface,人机界面)上补充了全自动模式,如图6 所示。可根据实际工况具体需要选择,极大提高了操作效率。

图6 HMI 界面全自动、半自动双模式切换

在生产过程中需要进行大批量参数修改时,原HMI 不能进行整体修改,只能对参数逐条进行修改。针对这种情况,在操作界面中新增HMI 及触摸屏的参数补偿窗口,如图7 所示。新建参数补偿DB 块,将该变量连接至HMI 和触摸屏画面,并与数据库内设定值做逻辑运算,实现只需要输入补偿值,就可以做到对焊接参数整体补偿的功能,方便操作人员修改焊接参数。

图7 HMI 操作界面增加焊接参数补偿窗口

2.3 设备隐患治理

在生产过程中,焊机进行带头、带尾对中时,出现对中设备挤压带钢现象,触发对中伺服驱动器报警,如图8、图9 所示。经过现场结合PDA 曲线检查,发现对中过程中边部传感器未检测到带钢,无反馈信号,导致伺服电机持续进给,报过电流故障。通过现场测试优化,对入出口边部检测光纤传感器重新校准位置,并将其减速位与停止位光通量触发信号值增大。解决了对中设备挤压带钢现象。

图8 对中过程中挤压带钢

图9 伺服驱动故障信息

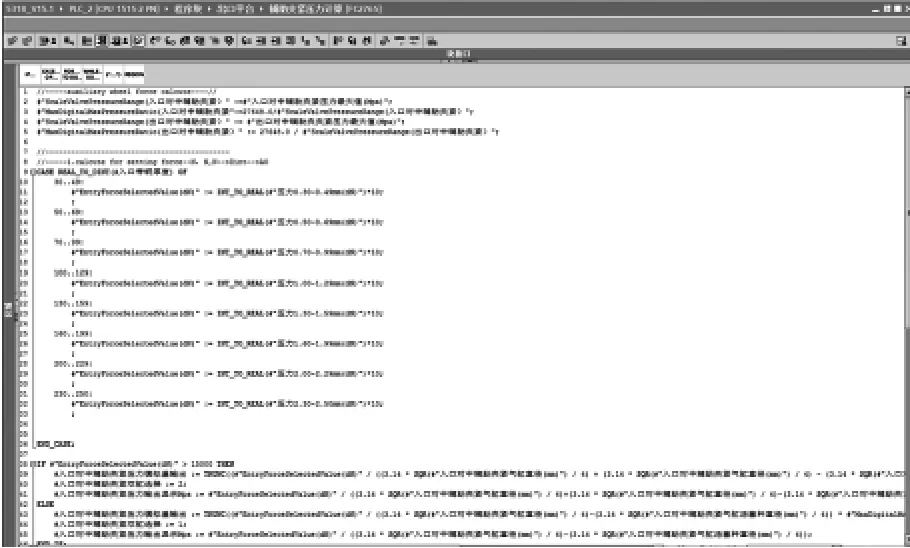

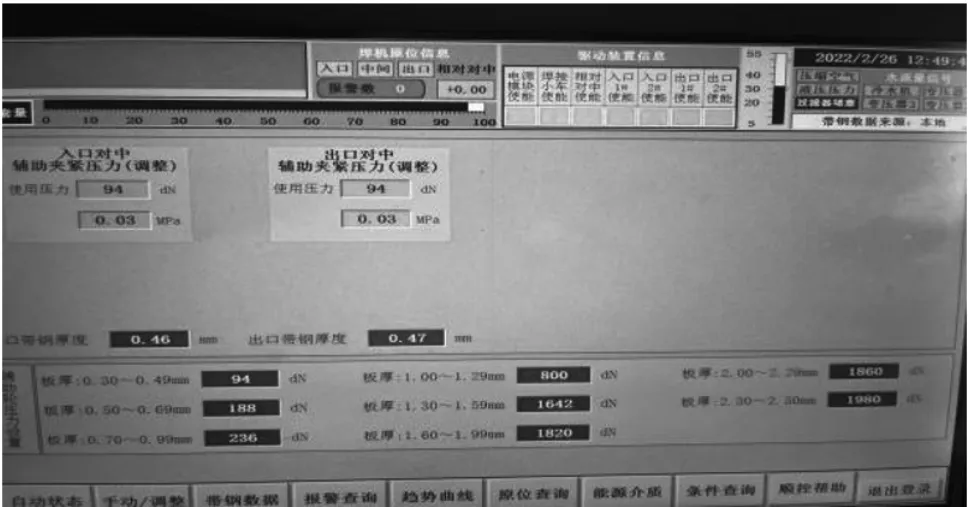

在生产1.8~2.3 mm 厚度规格带钢时,焊机出口侧辅助辊压不住带钢,出现溜钢现象。对出口辅助辊压紧气缸进行改造,由单层气缸换成双层气缸,重新修改控制程序,优化辅助辊不同厚度区间的夹紧压力,有效解决了溜钢的问题。如图10、图11 所示。

图10 双气缸辅助夹紧压力控制

图11 双气缸压力区间参数设定

2.4 设计缺陷消缺

焊机修磨轮气马达在最初选型时,没有考虑到噪声污染环境,影响操作人员操作的问题。因此进行重新选型,如图12 所示,用型号LZB33-L-AROO4-11 的气马达(图12a))替换型号PIV-M060C0230 气马达(图12b)),消除了原型号马达尖锐的修磨噪声。

图12 更换修磨轮气马达

3 结束语

选用结构合理、维修便利、运行稳定的新型焊轮总成替换传统形式焊轮总成,可提高焊缝质量和维修效率。

将钢制夹钳更换为超高强铝合金夹钳,在保证机械性能的同时,解决夹钳粘钢问题,进一步提升焊缝质量。

经过对镀锌连续生产线焊机在焊缝质量改善、操作效率提升、设备隐患治理和设计缺陷消缺4 个方面进行适用性改造,使其完全适应镀锌产线生产的要求,投产6 个月后实现了焊缝质量和设备故障零停机,且一直保持连续零停机状态。