自动化轨道吊管理系统和数据系统的功能设计与应用

2023-08-29周峰

周 峰

(上海振华重工(集团)股份有限公司南通分公司,江苏南通 226010)

0 引言

近年来,随着集装箱装卸设备自动化水平的不断提高,国内外港口纷纷建设自动化集装箱码头,或在原有集装箱码头基础上进行自动化改造。集装码头自动化管理系统的应用,为集装码头的高效运行奠定了基础。随着堆场设备的自动化升级改造,将与“打散”作业模式相结合,有效提高设备出勤率和设备运行时间。目前集装箱码头自动化设备长时间停机现象比较少见,且缺乏及时的操作人员反馈,传统的设备维护模式已不能适应自动化集装箱码头设备管理。因此,创新设备运维管理模式,提供详细数据支撑,对于集装箱码头设备管理和数据系统功能设计具有深远的现实意义。

1 开发自动化轨道吊管理系统和数据系统的必要性及重要性

1.1 必要性

与传统的轨道吊相比,自动轨道吊增加了无线射频识别系统,目标定位系统,集卡导航系统、传感器,各种监控摄像机等自动化系统及部件。为了保证不同的信息(如位置、工作状态、指令类型等)能够相互连接,每个轨道吊都需要检查它们的运行状态,确保与港口的操作指令一致。由于轨道吊采用远程控制方式,设备管理者无法实时获取现场数据,难以及时发现的潜在安全隐患;虽然现有技术手段能够实时监测重要部件,但安装成本较高,对维修人员的经验和能力要求也较高。因此,从港口作业系统数据库中提取、分析关键作业信息,有助于设备管理者准确识别潜在故障,确保设备安全高效运行[1]。

1.2 重要性

随着国际航运业的迅速发展,我国港口产业与全球经济有着密切的联系。目前,我国集装箱港口在运行过程中普遍存在着自动化程度低、运行效率低等问题。据统计,我国港口改造升级已完成40%以上,目前大部分港口已引进国外先进技术。国外监控系统虽然性能优良,能够满足港口日常运行的需要,但存在通信接口不开放、二次开发、控制逻辑共享等问题。在新港的建设过程中,外资企业的产品能够满足港口的功能需求,但是设备更新的瓶颈尤其是中后期设备的使用。此外,国内大型码头设备制造商一般采用总包方式采购,后期的安装、调试、维护均由供货方负责。由于国内港口设备制造企业甚至连最基本的技术都不具备,因此深入研究轨道吊的控制技术,有助于我国轨道吊的软硬件兼容,促进我国轨道吊的国产化和集成开发,提高我国港口码头的综合竞争力。

2 自动化轨道吊管理系统和数据系统功能设计

2.1 自动化轨道吊管理系统设计

(1)监控整机状态。本系统采用图形界面,实现对各机构运行状态的即时监测,主要内容有主机构速度、位置、电流、电压、力矩、限位、连锁等(图1)。

图1 自动化轨道吊管理系统起重机管理系统界面

(2)记录故障。保存故障历史,记录故障发生和恢复时间。根据故障的严重程度,将设备故障分为失效、报警和连锁状态,并分别用红、黄、蓝3 种颜色加以区分。

(3)生成故障报表。故障报告是根据日期、时段、机构类别、故障代码、故障等级等因素产生的,故障记录包含故障代码、故障发生时间、故障修复时间、故障说明等,并且能够根据故障排除条件自动生成故障报告。

(4)分析故障。对同一故障的出现次数、所占的比例、相同故障的平均间隔时间、出现频率高的故障等进行了统计。

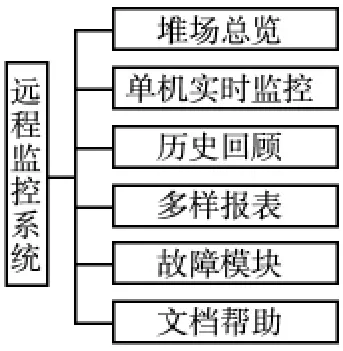

2.2 起重机远程监控系统设计

远程监控系统由自动遥控控制中心远程监控并收集轨道吊的数据、状态和故障情况,方便维修人员进行故障诊断和监测(图2)。

图2 起重机远程监控系统

(1)堆场总览能够实时显示自动轨道吊车的状态信息,包括自动吊车的位置、是否控制合、是否作业等。

(2)实时监控轨道吊电气、机械和液压系统,并与相关的状态相联系,同时以模块化方式实时显示各设备的运行状况以及电压、电流、频率、控制反馈信号等。

(3)设计多种报表,如时间报表、维护报表、控制合报表、产出报表等。其中,时间报表根据时间、时间段,自动轨道吊各个部门的工作时间;维修报告统计制动器、限位、钢丝绳等磨损零件的使用时间,并在使用期超过规定使用年限后,报警并告知修理工人进行替换;控制合报告记录了操作人员在远程控制平台上的工作状态,记录其控制合、中断时间,方便港口管理者通过对整个过程进行历史回顾,对具体作业过程进行详细剖析。

(4)其他功能与起重机管理系统的功能基本相同。

3 自动化轨道吊数据系统

自动轨道吊数据系统是从码头操作系统数据库中提取、处理和分析的,为港口管理者提供数据支持。该系统支持浏览器浏览功能,包括效率模块、性能模块、车辆调度模块等。

3.1 效率模块

(1)作业指令时程报告,可查询任意时段、任一自动轨道吊的作业箱数和作业时间,并能提供集卡作业指令、外集卡作业指令、翻转作业指令。

(2)工作命令数量报告工作命令数量报告显示同一年不同季度、月和同一年的同一季度和月的工作命令数量。

(3)工作命令持续时间分布用条形图和点阵图表示任务时间间隔与时间间隔的比例。

(4)详细的堆场操作指令,可以随时查询不同堆场的操作指令。

3.2 绩效模块

(1)根据班组平均工作箱数,根据班组实际情况,统计远程操作人员工作箱数,便于绩效考核。

(2)工作命令周期持续时间可查询每个周期的执行效率,并以图表表示效率趋势。

(3)集卡操作时间支持查询不同时间段外集卡的装船、卸货、集港、疏运、转运等操作时间。

3.3 车辆时序控制模块

利用车辆时序控制模块,识别堆场道口RFID(Radio Frequency Identification,射频识别)设备,并统计其失效次数及发生频率,作为判定该装置是否功能失效的依据。

4 作业效率影响因素分析

自动化集装箱码头主要由远程控制的岸上集装箱吊、智能水平运输系统和自动场桥自动运输设备组成[3]。自动轨道吊的作业效率与水平运输、车道布置、堆场工艺有关,其运行效率直接影响堆场的运力和整体装卸能力。

4.1 内外集卡作业指令占比

通过比较自动轨道吊的运行效率,得出平均运行时间与外部集卡运行比例呈正相关关系,即外部集卡运行数量越多运行时间越长。因此,作业规划人员可以根据调度系统实时调整作业计划。

4.2 天气状况

通过对不同气象条件下设备运行情况的统计分析,发现强风、雨、雪等因素对作业效率影响较大,如吊绳抛篮造成作业暂停、大车激光防碰撞装置高频、短暂误操作造成设备速度受限等。因此,提出改进措施,改善系统运行状态,解决误动作问题。但是在强风环境下,起重机构的转速会受到一定限制,调度人员要通过分析天气预报,准确预测作业进度,调整装卸机械和横向输送机械的进度,以保证原计划稳定进行。

4.3 大车跑动距离

数据库记录每个工作命令的比特,并按时间顺序输出工作命令,利用Excel 表计算出相应时间段内车辆的行驶距离。通过分析大型车辆跑动距离、内外集卡作业时间比例、设备自动化功能故障率等指标,为分析单台设备运行效率提供依据。在正常故障率高、大车跑程长的情况下,单台工作效率一般较低。

4.4 大车过电缆坑

通过电缆坑必然会影响自动化轨道吊的工作效率。通过计算,一辆大车一次通过隧道需要花费10 s 的时间,分析轨道吊车作业范围内大车过坑的次数。当过坑率过高时,应由堆场设备调度员重新划分场地,在自动轨道吊车管理系统中重新设置工作区,尽量减少车辆通过电缆坑对设备运行的不利影响。

4.5 实现“打散式”维保

检查自动轨道吊管理系统的事故报告,从中提取故障信息,例如:某一开闭限位操作状态与其他开闭限位不一致,致使装置多次执行开闭指令;某机械设备电机油位、油温不正常,虽未造成设备故障或停机,但会影响工作的连续性和故障。

根据以上情况,生产计划部门应在30~120 min 内暂时停机,及时发现潜在故障,并维修或更换零件,确保设备正常运行。设备例行检查和维修项目也可在临时停机期间进行。由于作业系统能够预测未来数小时内设备的运行量,具有智能调整调度功能,因此短期停运不会影响整个装卸过程。

5 结束语

通过分析影响生产效率的因素,开发出相应的控制策略,为生产调度人员进行故障诊断、制定相应的控制策略提供数据和理论支持。未来将逐步完善数据处理能力,提高计算效率,提高报告质量,以满足轨道吊维修的需求,符合集装箱运输行业的发展趋势。