深水油气用高压软管承压实验验证

2023-08-29孟晓宇金学义

龚 军,孟晓宇,李 波,代 峰,金学义

(1.中海油田服务股份有限公司,河北廊坊 065201;2.中国石油大学(北京),北京 102249)

0 引言

高压软管是深水油气开发中的关键设备,在钻完井及油气开采中有着广泛地应用。随着海洋深水油气资源不断开发,高压软管在钻完井及油气开采中的应用也越来越广泛。额定工作压力是管线选型与设计加工中最重要的考虑因素之一,不同的额定工作压力,管线承压层结构与材料选型不同。从″钻井防喷器控制管束信号管线、1″供液管线、4″井控用阻流压井管线,到8″油气开采用柔性立管均有承受高压的特性。

对于水下控制管束,可用来控制水下防喷器、采油树、分离器等。当水下设备失效时,只能采取水下维修或将设备起出至平台进行维修。若管束失效将导致停产,必须对失效管束进行维修或更换,这将导致不可估量的损失。

目前,上述高压软管大都为进口产品,针对国外生产的柔性立管(含金属结构)的研究较多。李文博等[1]借助ABAQUS 软件,针对非黏结柔性立管骨架层建立力学模型,分析了不同轴向力作用下摩擦损失。刘庆升等[2]对含有8 层非粘结柔性立管建立理论分析模型,研究了在轴向拉伸和压缩载荷作用下的轴向刚度。张学敏[3]采用有限元模拟分析法研究了复合管生产工艺对承压性能的影响,依据公称直径150 mm、公称压力2.5 MPa 涤纶纤维增强塑料复合管的结构及材料特征,采用Halpin-Tsai 模型法建立了复合管的有限元模型,研究了纤维铺层数量、纤维缠绕角度以及内衬层壁厚等工艺参数对复合管承压性能的影响。Cui Can[4]利用SHPB 实验机系统地研究了三维五向编织复合材料在不同编织角度下的力学性能、实时渐进破坏规律和断裂机理。Xia M 等[5]对内压载荷下纤维缠绕管进行了应力应变分析,认为纤维缠绕管的应力和变形与各层的缠绕方式密切相关,确定了缠绕角度变化对轴向应变的影响。熊海超[6]通过有限元方法研究了钢丝缠绕增强塑料复合管的极限强度,分析了管道生产制造及运行过程的缺陷对其力学性能的影响。

虽然国内外已开展多项研究,但对于高压管线承压能力的研究较少。本文以防喷器控制管束中的″信号管线为研究对象,通过挤出机挤出内衬管后,采用不同纤维材料进行不同角度的编织,并依据API 标准进行爆破压力实验。实验结果可为高压管线爆破压力选材及编织角度提供参考依据。

1 深水钻井防喷器控制管束

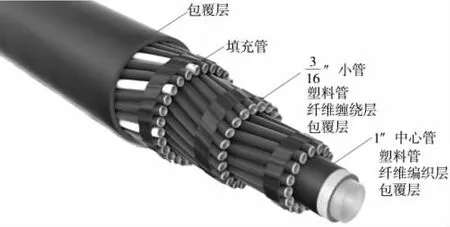

深水防喷器组安装于水下井口头上使用,是保证深水钻井作业安全的关键设备。对于液控防喷器,通过控制管束建立钻井平台操作系统与防喷器之间的连接,实现远程操控防喷器功能。根据防喷器功能配置,控制管束一般包括1 根1″主供液管线与备用的″信号管线(图1)。管线包括内衬塑料管、纤维编织层、包覆层,其主要失效模式为承压失效(图2)。目前,防喷器控制管束主要是由Eaton、Parker 等国外公司生产,价格昂贵、供货周期长,大大增加了开采成本。因此,自主研发防喷器液压控制管束,可节省大量资金、提高供货速度,同时形成具有自主知识产权的相关技术与产品,打破技术垄断,具有良好的经济及社会效益。

图1 防喷器控制管束结构

图2 管束爆破失效

2 管线实验模型与判定标准

2.1 管线实验模型

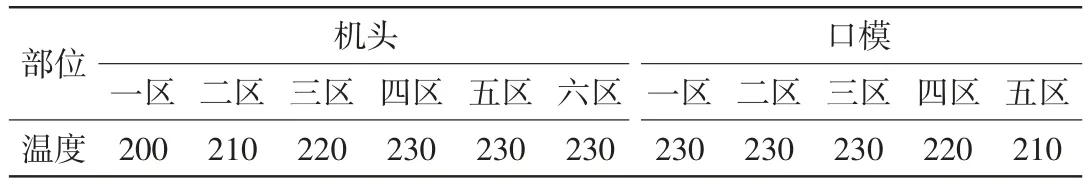

本实验样管内衬层与外保护层采用挤出成型的加工工艺。选用的以单螺杆挤出机为主体的生产线进行塑料挤出层的加工。实验采用45 挤出机挤出PA11 材料内衬管,挤出机设置参数见表1。

表1 挤出机挤出温度 ℃

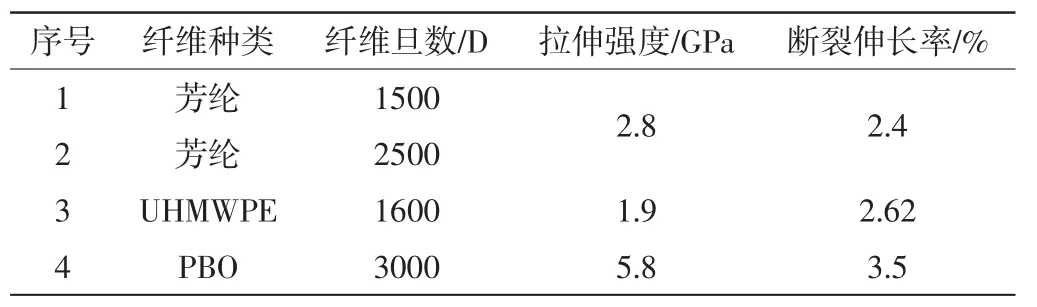

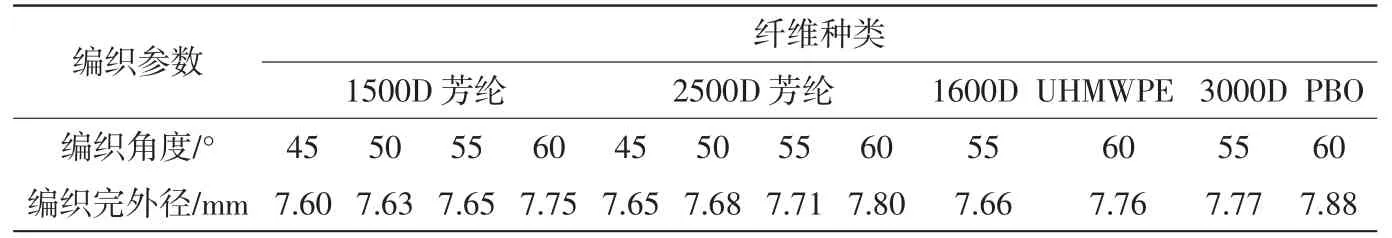

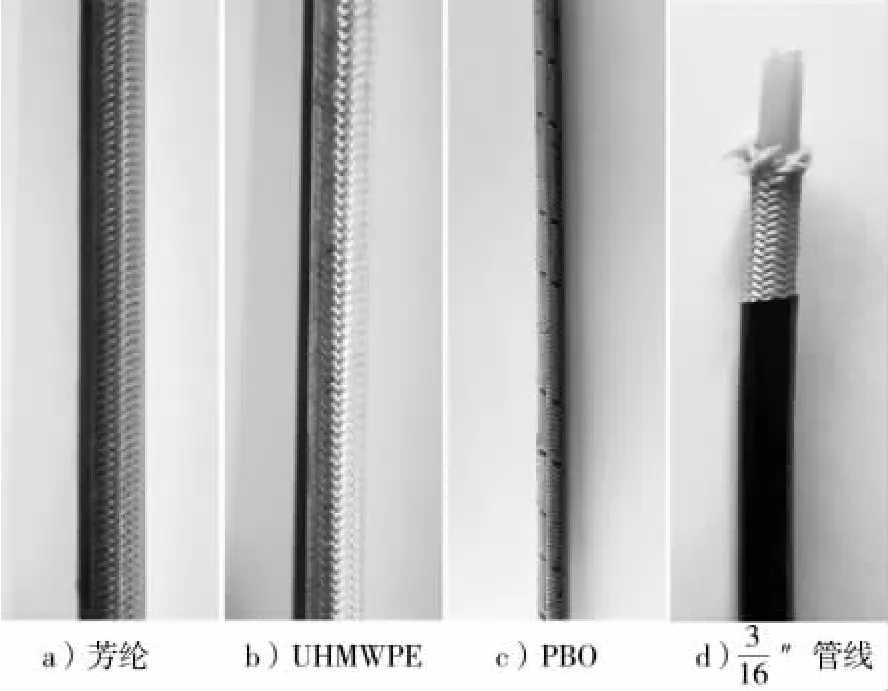

编织层采用高性能纤维,其发展经过了尼龙纤维、芳纶、UHMWPE、PBO 纤维的历程,整体向高强度、高模量、细旦化的方向发展(表2)。编织机按其运动形式分为有锭子式编织机和转盘式编织机。本实验选用的是锭子式编织机,锭子数为24。管线采用编织机将纤维长丝按一定规律互相交织并覆盖在内衬管表面上,成为一个紧密的抗内压层。由于股线以及编织存在有一定规律,也就建立了编织产品的外径、编织节距、股线节距、股的宽度及每股的线或线数量之间的关系。对不同的编织材料进行不同角度的编织,编织过程中发现不同纤维存在不同的最大可编织角度,统一取编织最大角度60°,编织完成后不同角度的外径见表3,编织完成后的管线如图3所示。

表2 编织层参数

表3 编织角度、编织层外径对应关系

图3 实验管加工

编织完成后,通过45 机挤出聚氨酯进行包覆层加工。由于聚氨酯材料的分子结构中具有醚键,易吸潮,因而其含水率较高。高含水率的聚氨酯材料在挤出时会产生很多气泡,使其无法使用。因此,聚氨酯材料在挤出前必须进行预烘干处理,选用的烘干温度为90 ℃,烘干时间为4 h。包覆加工完成的管线如图3d)所示。对包覆完成的管线进行外观、外径、椭圆度检查,确保实验样管质量合格。

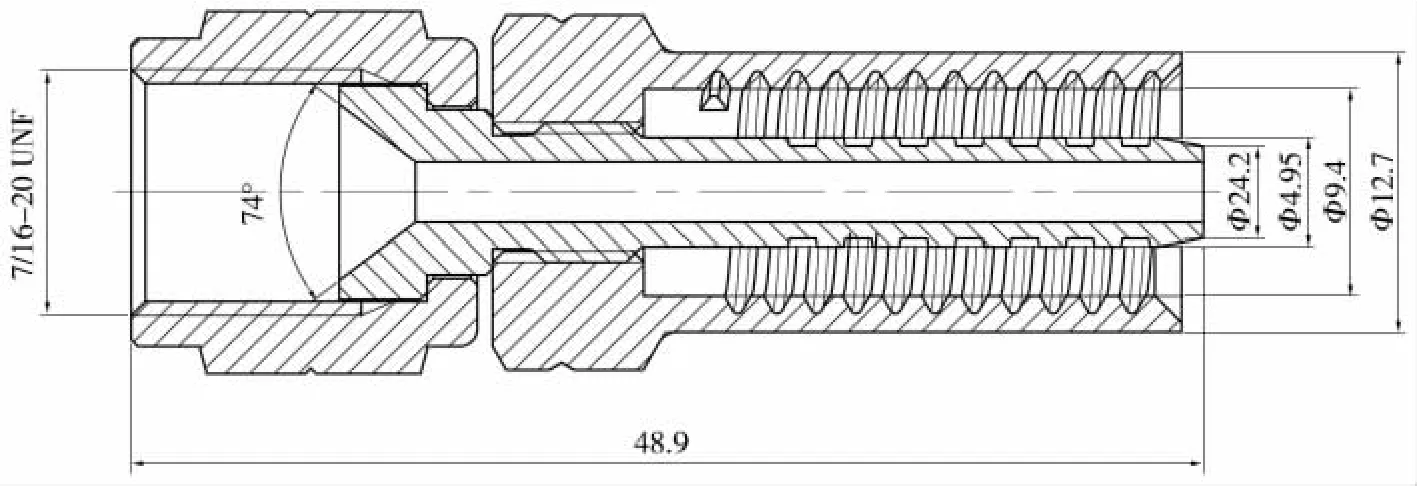

按API 17E—2017 标准完成软管接头及压制设备的研制和选型。根据现有进口产品定制同等接头(316 不锈钢),采购压扣机进行接头连接,接头结构设计如图4 所示。管线加工完成后,对两端采用压管机进行接头扣压,作为爆破实验的样管(图5)。

图4 接头结构设计

图5 爆破样管

2.2 实验标准

(1)实验标准:参考API 17E—2017 7.3.7.6 Burst,及ISO 1402—2021 8.3 Burst pressure test。

(2)实验程序:样品长度不少于400 mm,样品未发生老化。在标准实验温度下,根据标准关于液压软管爆破实验的规定,对每一个试样进行实验。升压至最终压力,″软管压力为82.8 MPa((3000 psi)×4.0)。

为验证不同编织角度及编织材料承压能力,故将实验样管打压直至爆破,取该爆破压力进行对比。

3 管线实验结果与讨论

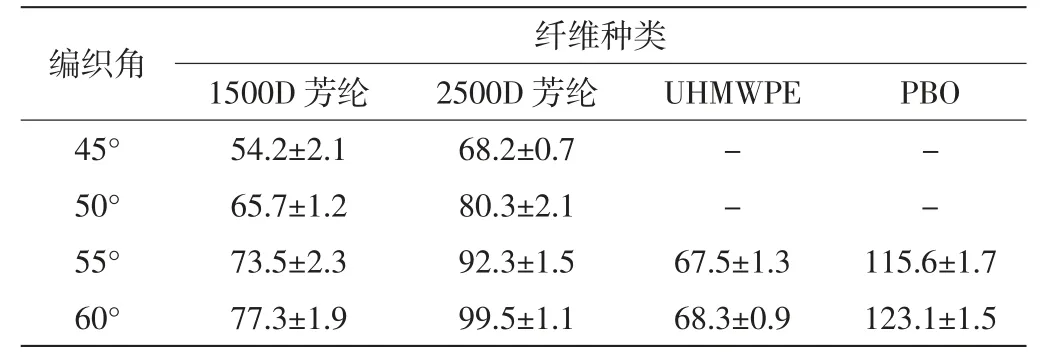

表4 不同纤维编织爆破压力实验值 MPa

由表4 可以看出,①随着编织角度的增大,承压能力增大;②不同材料纤维旦数不同,相同编织角度情况下,承压状况不同。其规律与编织角度变化类似,纤维旦数越大,编织层越厚;编织角度越大,编织层越厚;③针对不同的承压等级,可根据管线要求的编织层厚度(管线外径),选择相应旦数的纤维材料。以本文研究的″信号管线为例,其额定工作压力为20.7 MPa(3000 psi),根据API 要求承压能力需达到4 倍额定工作压力,即82.8 MPa。根据实验结论,2500D 芳纶编织角55°即可满足要求。

4 结论

不同的编织层厚度最大承压能力不同,2500D 芳纶编织角45°为68.2 MPa、50°为80.3 MPa、55°为92.3 MPa、60°为99.5 MPa。随着编织角度的增加,编织层厚度增加,承压能力也相应增加。不同材料纤维旦数不同,在相同编织角的情况下承压状况不同,其规律与编织角度变化类似,纤维旦数越大,编织层就厚;编织角度越大,编织层越厚。对不同的承压等级,可根据管线要求的编织层厚度(管线外径),选择相应旦数的纤维材料。