新型修井自动液压钳的研制与应用

2023-08-29孙宝京沈君芳

孙宝京,王 贺,尹 锐,沈君芳

(1.胜利油田油气井下作业中心,山东东营 257000;2.胜利油田胜机石油装备有限公司,山东东营 257000)

0 引言

起下作业是油田修井作业过程中工作频率最高的作业形式,耗费时间一般占修井总用时的70%以上,而起下作业最主要的部分就是管柱的上卸扣作业[1]。传统的修井作业由2 名井口工手动操作油管钳实现管柱的上卸扣,作业强度大、环境恶劣、存在较大的安全隐患。

管柱自动化处理系统可提升作业效率和安全性能,大幅降低劳动强度,减少井场用工[2]。国际上能生产整套管柱自动化处理系统的只有NOV、MH 和HYDRALIFT 3 家公司[3],随着油田钻修井管柱上卸扣技术的不断升级,发展出了液压钳和铁钻工两大类上卸扣装备。针对液压钳,国内研究人员已开展相关研究,设计了多种适用于油田钻修井作业的自动化液压钳[1,4-7]。赵俊利等设计了一种用于小修作业的液压钳[8],并对该液压钳进行了运动学仿真分析,结果显示该液压钳的运动平稳性较好。针对铁钻工,研究热点主要集中于旋扣钳的设计[9-13]和钳牙的优化设计方面[14-15]。

目前,胜利油田约90%的修井上卸扣作业采用吊式液压油管钳,只有少数较大的修井作业平台采用国外引进的大型铁钻工。虽然铁钻工明显降低了修井工人的劳动强度,提高了修井作业的工作效率,但是其成本高、对管柱的对中性要求较高、且不便运输,使其不适用于绝大多数油田的修井作业。基于现有的研究基础,本文研发了一种适用于油田修井作业的自动液压钳,该装备现已成功应用于生产实践,有效提高了油田修井作业的自动化程度。

1 修井自动液压钳总体设计

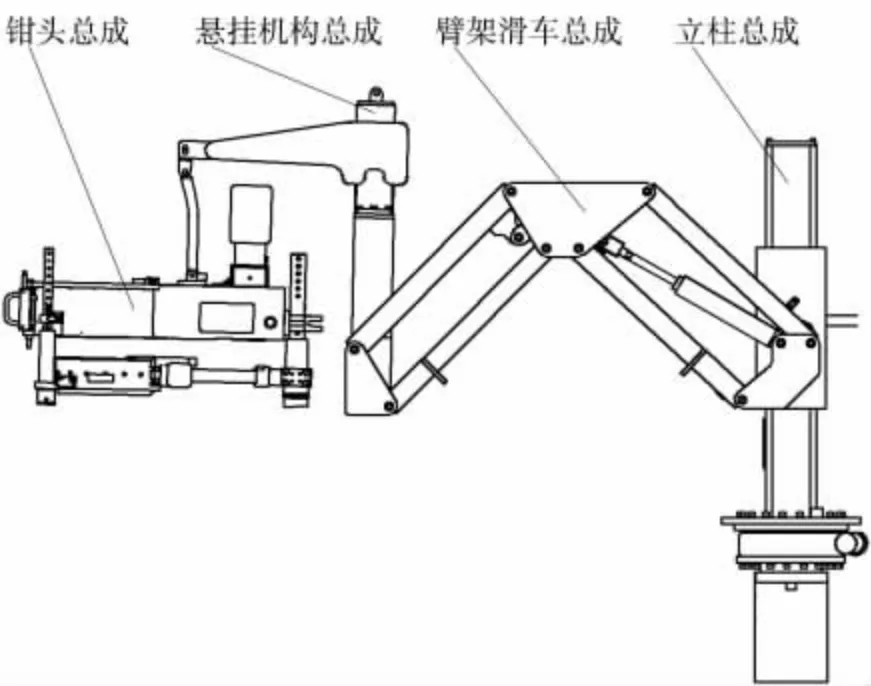

油田大修作业主要包括复杂打捞、取换套管、套管补贴、套管整形修复等作业内容,需要频繁起下管柱。液压钳的主要功能是实现管柱接卸作业,主要由立柱总成、臂架滑车总成、悬挂机构总成、钳头总成组成(图1)。

图1 液压钳主要结构

1.1 工作原理

液压驱动钳头总成通过主钳与背钳实现管柱接卸作业,悬挂机构总成可保证钳头总成的稳定性;臂架滑车总成由两套平行四边形机构组成,在液压缸的驱动下可实现钳头总成和悬挂机构的往复直线运动;在液压驱动下,臂架滑车总成可带动悬挂机构和钳头沿立柱上下运动;回转支撑驱动立柱、臂架滑车总成、悬挂机构和钳头总成实现液压钳的回转运动。回转运动、上下运动及水平往复直线运动相结合,确保钳头能够到达指定位置完成接卸管柱功能。

1.2 技术特点

液压钳的主要技术特点有:①采用程序控制和液压驱动的形式实现管柱的接卸作业;②液压钳工作时,钳头在臂架滑车总成的作用下始终与钻台面保持平行;③通过改变主液缸的伸缩量以调整作业半径,来满足不同位置管柱接卸的需求;④钳头适应性强,可以满足多种类型管柱接卸的作业要求。

1.3 技术参数

液压钳接卸管柱尺寸范围为Φ60~140 mm;最高工作压力为16 MPa;钳头最大输出扭矩为25 000 N·m;回转角度为±180°;工作半径为2300 mm。

2 修井自动液压钳的有限元分析

2.1 有限元模型

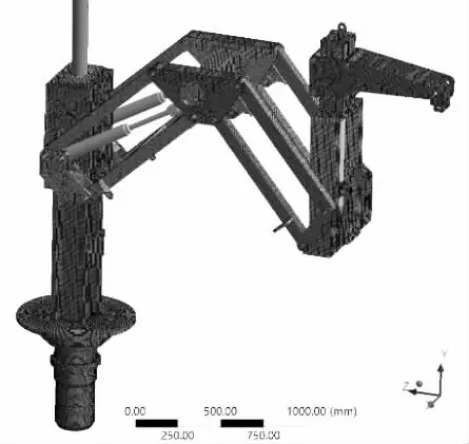

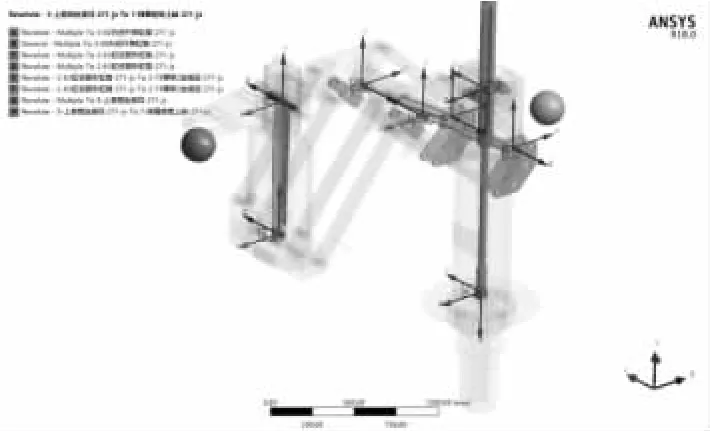

对液压钳模型进行初步处理,检查干涉,简化部分零件螺栓孔、倒角等特征,将钳头总成和液压箱体分别简化为质量点。基于ANSYS 对模型进行网格划分,整体网格尺寸控制为8 mm,单元类型为SOLID185 八节点六面体单元,整体单元划分数为789 231,节点数为589 210,划分网格平均质量为0.866 34,偏斜度、翘曲度、雅克比数均符合单元计算要求(图2)。为保证强度分析结果的准确性和可靠性,液缸与立柱、滑车与立柱、液缸与滑车、滑车与臂架、液缸与臂架、臂架与悬挂机构等连接均需要设置运动副(图3)。

图2 液压钳有限元模型

图3 转动副设置有限元模型

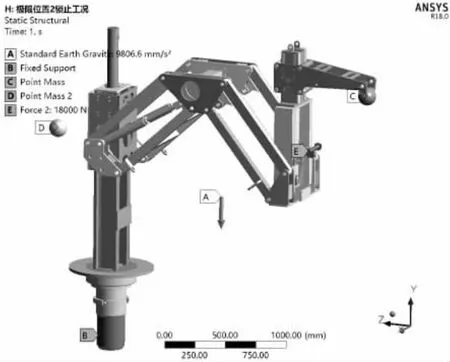

液压钳处于极限工况时,升降液压缸伸出满行程800 mm将滑车升至最高位,伸缩缸伸出满行程200 mm 将钳头总成送至最远处时,该工况为钳头距离回转立柱最远位置状态,此时液压钳的倾覆力矩最大。极限工况下的载荷及边界条件施加如图4所示,图中A、B 分别为钳头总成和液压箱体设备重;C 为重力加速度;D 为立柱回转支撑固定约束;E 为主钳载荷。

图4 极限工况边界条件及载荷

自动液压钳钳头在井口工作时,当背钳未夹紧管柱,液压钳钳尾会与焊接在钳头总成安装架上的限位块发生碰撞,产生作用于限位块上的瞬态冲击力,该工况为液压钳事故工况。事故工况的载荷及边界条件施加如图5 所示:A 为重力加速度;B 为立柱回转支撑固定约束;C、D 分别为钳头总成和液压箱体的重量;E 为冲击载荷。

图5 事故工况边界条件及载荷

2.2 有限元计算分析

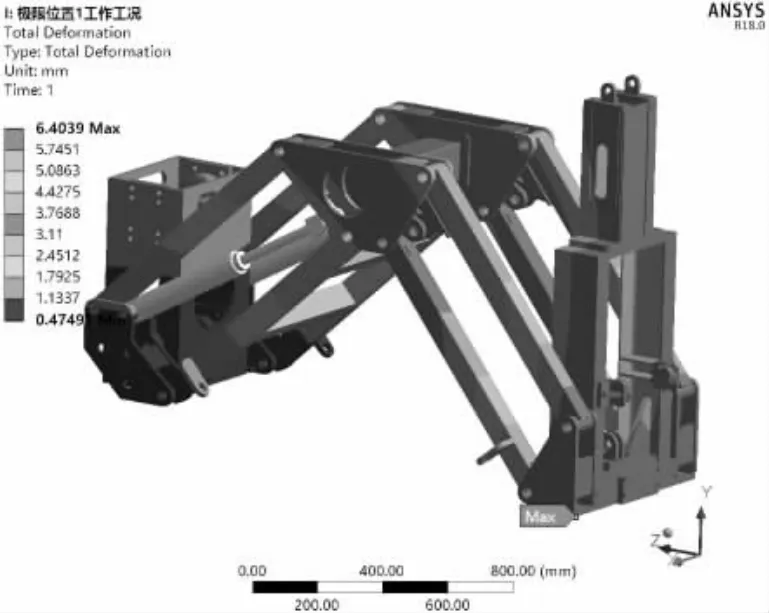

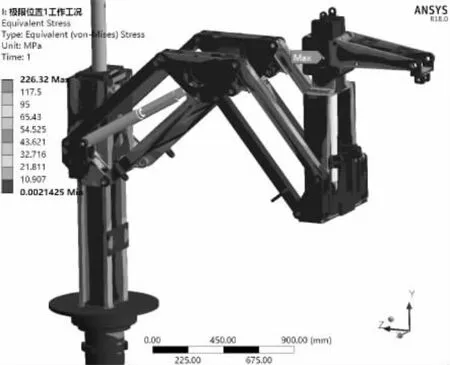

极限工况为液压钳的主要工况,需对结构的刚度、强度进行校核。液压钳的总体刚度取决于臂架的变形量,所以对臂架进行刚度校核。由图6 可知,臂架Y 向最大位移为6.40 mm,臂架可视为悬臂梁,则其悬臂端挠度为6.4 mm,悬臂端挠度小于L/250=6.46 mm,液压钳的臂架结构满足变形要求。由图7 所示,该工况结构最大Mises 应力为226.32 MPa,出现在气缸与浮动套筒连接的销轴部位;根据结构设计方案可知,最大应力位置为线面接触的应力奇异点,对该部位予以忽略。臂架屈服强度为235 MPa,许用应力为235/1.8=130.56 MPa,除了应力奇异点之外,其他部分应力均小于130.56 MPa,表明工况一条件下液压钳的结构强度符合工作要求。

图6 臂架位移云图

图7 整体Mises 应力云图

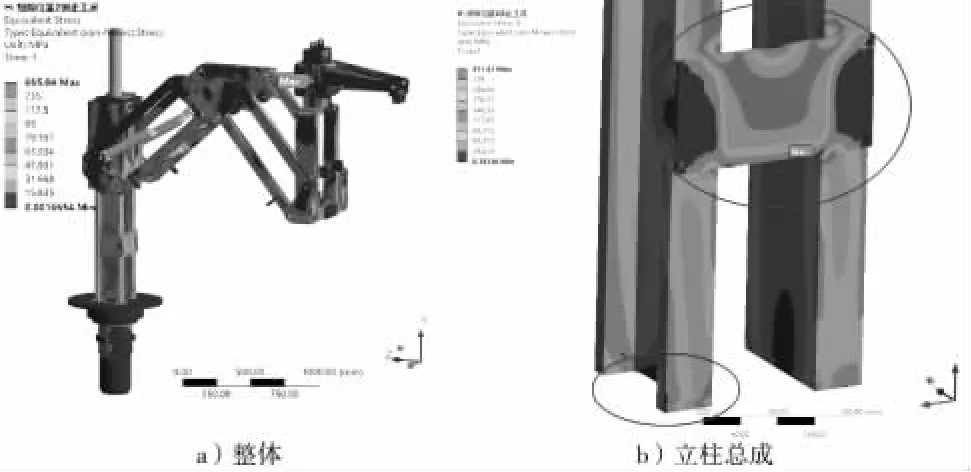

液压钳处于事故工况时,主要关心受冲击结构的强度,该工况属于危险工况,设计方案需保证结构的可靠性。由图8a)可知,该工况结构最大Mises 应力为665.04 MPa,与极限工况一致,出现在气缸与浮动套筒连接的销轴部位——该部位为应力奇异点。计算结果表明,绝大部分结构应力均小于材料屈服强度235 MPa,表明在事故工况下,结构仍能够承受撞击力,可避免结构屈服失效。该工况下,由图8b)可知,立柱导轨有两个高应力区域:第一个区域是导轨与导轨托板的焊缝,需提高焊缝质量;第二个区域是两导轨连接板,由于导轨受扭,连接板受力较大,连接板与导轨的连接螺栓可能产生剪切失效,需加强设计。

图8 危险工况应力云图

3 修井自动液压钳多体动力学分析

应用Solidworks 对液压钳模型进行初步处理,导入Workbench 合并相关部件,导入ADMAS 建立液压钳的虚拟样机。根据运动学特性,一共设置有25 组运动副,其中立柱与地面连接、液压箱体与升降滑车连接采用Fixed Joint;升降滑车与导轨连接、浮动立柱与浮动套筒采用Translational Joint;3 组液压缸缸筒与液压缸缸杆采用Cylindrical Joint。

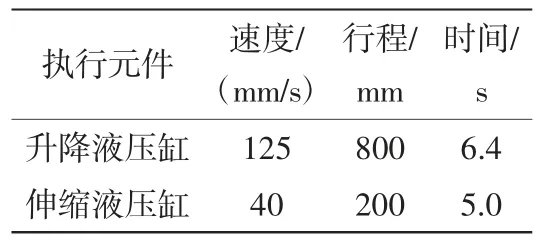

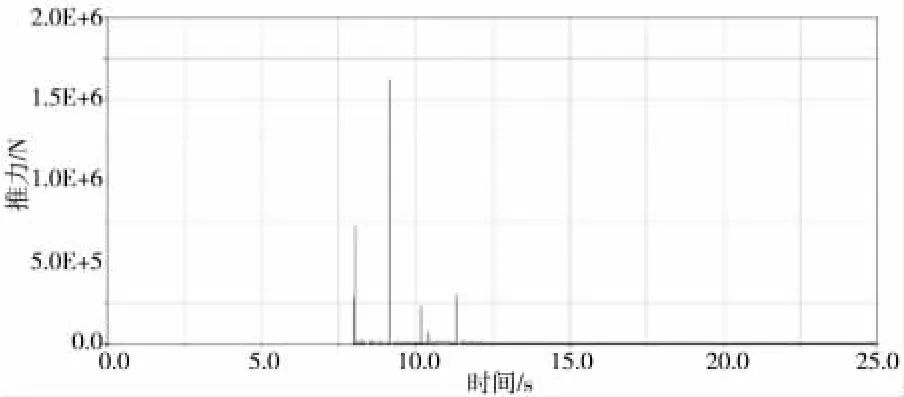

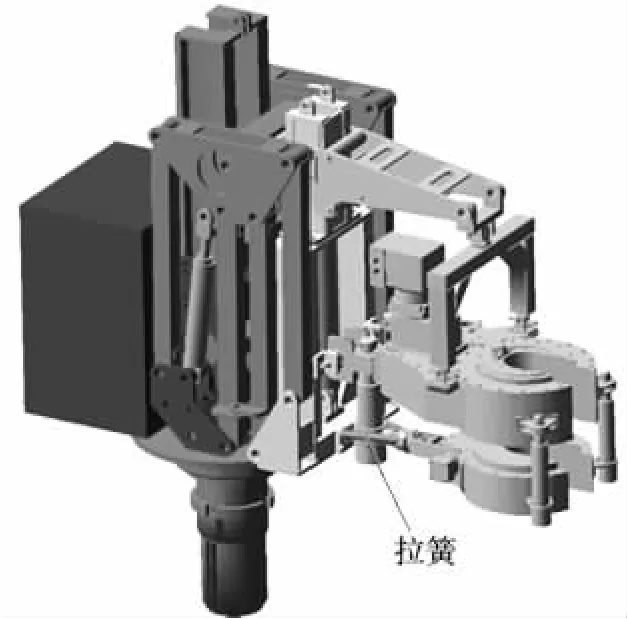

液压钳初始设计方案中,钳头与安装架之间仅设置了限位装置。针对此方案初步研究了其液压缸的推力变化规律,图9 中的计算结果显示,液压缸的最大推力达1.6×106N,影响液压缸的工作寿命。为改善液压钳的工作性能,提出在钳头与安装架之间增加拉簧,以降低冲击载荷的强度和次数,确保钳头运动的平稳性。增加拉簧后的虚拟样机如图10 所示,液压执行元件参数见表1。根据液压缸速度行程参数设置Joint Motions。

表1 液压执行元件参数

图9 伸缩液压缸压力变化曲线

图10 ADMAS 虚拟样机模型(增加拉簧)

由于滑车上升—钳头外伸和钳头收回—滑车下降是一个逆过程(液缸速度相同),所以只分析上升—外伸过程即可。设置分析时长为15 s、分析步数为5000,开展液压钳多体动力学仿真。拉簧参数:刚度200 N/mm、阻尼0.87(N·s)/mm、预拉力500 N。

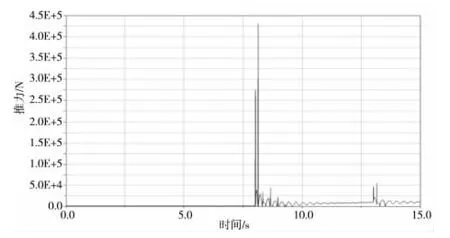

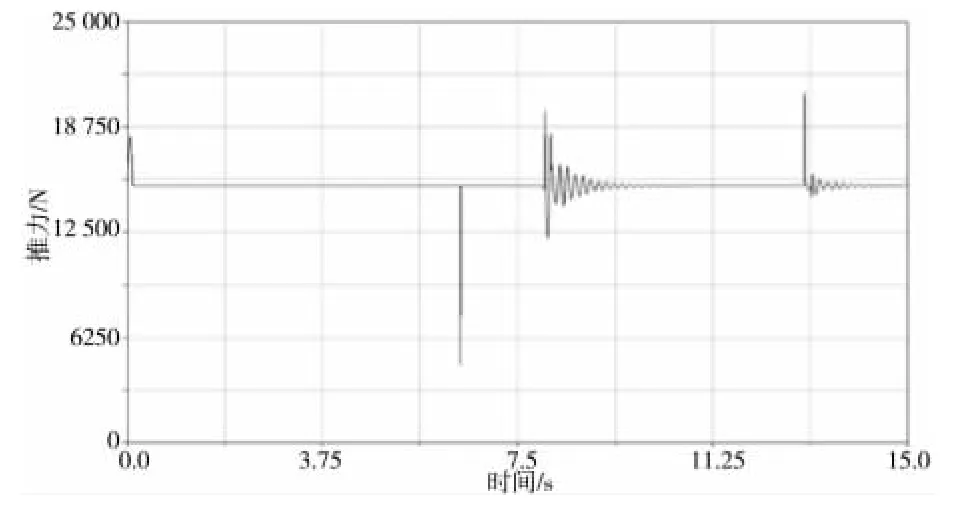

增加拉簧后,液压钳伸缩液压缸的压力变化曲线如图11所示。对比分析可知,增加拉簧后液压缸的压力极值降低了一个数量级,且极值数量也得到了控制。分析伸缩液压缸的压力变化曲线可知,液压缸启动时是其最危险的工况。据此,可适当增加液压缸的启动时间,以进一步降低液压缸的冲击载荷。由图12 中升降液压缸的压力变化曲线可知,升降液压缸的最危险工况为液压钳处于极限位置时。钳头的位移时程曲线如图13 所示,由计算结果可知,加拉簧后钳头的运动平稳性得到了较大改善。图14为钳头的速度时程曲线,计算结果显示:伸缩液压缸工作时钳头的速度变化趋势平滑,伸缩液压缸到达极限位置停止时钳头的响应特性较好,说明拉簧参数选取较为合理。如需进一步改善液压钳的使用性能,可通过调整启停参数和拉簧参数来实现。

图11 伸缩液压缸压力变化曲线

图12 升降液压缸压力变化曲线

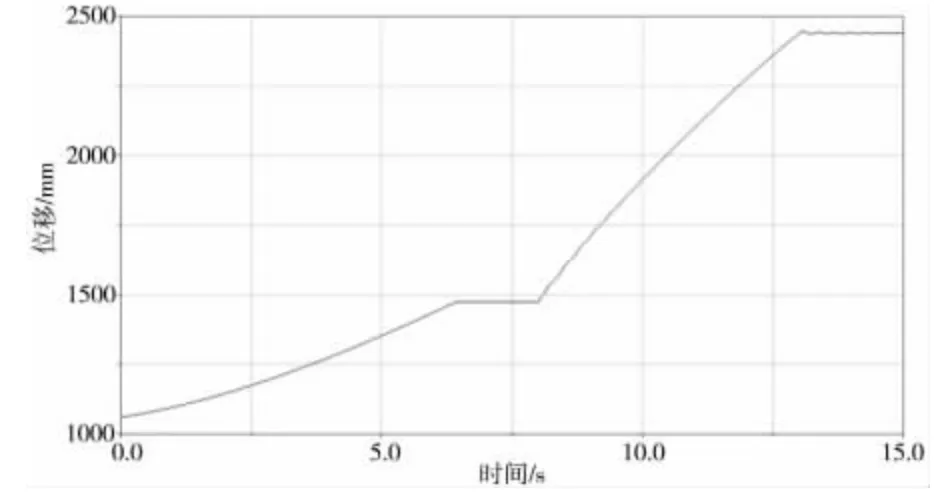

图13 钳头位移时程曲线

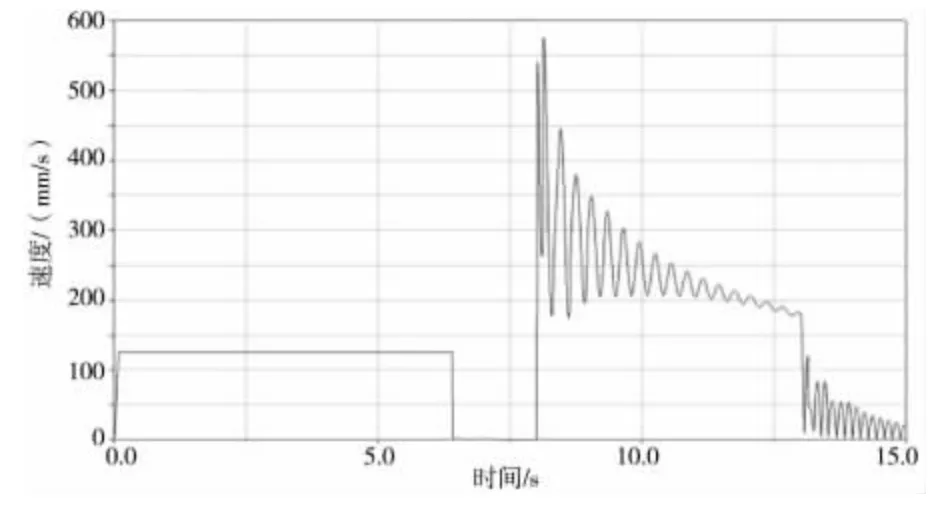

图14 钳头速度时程曲线

4 现场应用

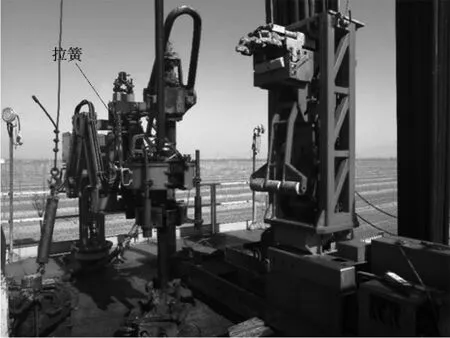

实际应用时,考虑钳头的结构特点,为便于拉簧的安装与拆卸,采用在钳头的两侧安装拉簧的方式来控制钳头的运动(图15)。2021 年2 月,该自动液压钳开始在生产作业现场使用,已完成20 口生产井的管柱上卸扣作业,设备运行平稳、安全、高效、可靠。根据现场测试,其功能性、时效性优势显著,主要体现在以下两个方面:①既能满足钻杆螺纹的上扣及大扭矩卸扣,也能满足油管螺纹的快速上卸扣,解决了铁钻工对油管螺纹上卸效率低的问题;②自动液压钳接卸单根管柱平均用时约24 s,铁钻工接卸油管用时约30 s,采用修井液压钳处理管柱相比铁钻工作业效率提高了约20%。

图15 液压钳应用现场

5 结束语

基于油田修井作业需求和装备应用现状,本文提出了一种新型修井自动液压钳,给出了设计方案。通过有限元分析对方案进行了定量研究,结果表明:该型液压钳的高应力区主要分布于立柱总成上,自动液压钳的刚度和强度满足作业要求。应用ADAMS 对液压钳的运动学和动力学特性开展仿真研究,对比分析了加拉簧和不加拉簧时伸缩液缸的工作性能,结果表明:在钳头与安装架之间增加拉簧,可有效降低液压缸所受的冲击载荷和冲击次数。增加拉簧后,钳头的位移和速度曲线变化平缓,满足液压钳工作连续性和平稳性的基本要求,进一步验证了液压钳设计与设备选型的合理性,为产品技术升级奠定基础,也为技术人员开展同类结构设计和设备选型提供依据。