基于S7-1500PLC 的上下料加工控制系统仿真设计

2023-08-29张云鹏左振永王逸翔

张云鹏,左振永,王逸翔

(1.河南机电职业学院,河南郑州 451191;2.郑州理工职业学院,河南郑州 451150)

0 引言

随着电子科学技术和机器人技术的快速进步,各个领域对自动化工作站的需求日益增多。工作站总的来说是包括虚、实两个层面,真实工作站可以为虚拟工作站带来真实信息,虚拟工作站可以通过在计算机上模拟、分析的方式向实体工作站传递更多模拟数据,还可以为实体工作站的机器人、机床等设备设计软件和管理其生产环境;而虚拟仿真技术无疑是构建工厂系统的核心技术之一,该系统以虚拟仿真及其应用为基础,完成了相应的产品设计和仿真。研究应用SAIDE Visual One 仿真软件来仿真,且以虚拟车间为背景,基于博图V15 PLC 软件,用PLC 控制自动化生产线,仿真其可实施性。

该工作站使用Solid Works 软件绘制加工的零件,根据应用场景选择合适的机器人、机床和导轨等设备,在SAIDE Visual One 仿真环境中创建工作站、配置机器人和机床等设备的信号和属性,之后对各个设备之间进行信号连接,完成机器人和PLC的编程,使工作站能够顺利完成零件自动上下料、机床自动加工的功能,触摸屏能控制整个工作站过程的功能和显示设备状态的功能。对建立好的上下料加工控制系统进行测试,根据其出现的问题对其进行优化,保证系统运行安全可靠。

1 上下料加工系统总体介绍

上下料加工系统的最终目的是为了实现多品种、小数量零件的上下料加工智能化生产线自动控制,在上下料加工的过程中其生产流程应该简单流畅,设备位置摆放应符合实际生产中的现实要求,控制系统应该简洁且功能完善。其主要设计思路是模拟现实中小数量、多品种零件的随机供料,在此仿真工作站中用随机物料生成机来代替人工的随机供料。其工作流程为:启动工作站,传送带就开始传送物料送到抓料点,此时抓料点的Work 组件会检测抓料点上是否有零件,若抓料点无零件,则机器人无动作,呈现待机状态。若抓料点有物料,则Work 组件会检测到有零件进入,并判断零件种类,发出信号给PLC,PLC 进行逻辑判断后发送信号给机器人,机器人更换相应的夹爪,对零件进行抓取。此时传送带启动等待下一个物料到位。根据零件类型,机器人会执行不同的加工顺序,把零件放入车床或者铣床加工,加工完成后若要将零件放入成品物料架子,还需要判断此种物料是否已满,若不满则可以放置,如果满了机器人就停止运动。当机器人摆放完零件后,判断下一个取料类型,若和已安装夹爪类型相匹配则不需要更换夹爪,否则就更换夹爪,然后进行下一次的零件加工。

2 工作站的创建

为了实现多品种、小数量零件的上下料加工智能化生产线自动控制,采用日本Fanuc 的M-20iA 型带电磁头可装卸夹爪型的工业机器人,其最大有效载荷20 kg,满足负载重量要求;选用导轨来扩大机器人的活动范围,其选用型号名称为Robot Floor Track,机器人在导轨上的活动范围为0~7000 mm,导轨宽度917 mm,高度46 mm;数控车床选用Generic CNC Lathe(通用数控车床),数控车床长3750 mm、宽2050 mm、高2260 mm,铣床选用Generic Milling Machine(通用铣床),铣床长3000 mm、宽2150 mm、高1750 mm。支持和机器人建立信号连接和能够和PLC 建立连接并且完成工件的加工;选用一个能够根据设定随机或者按顺序产生的零件,并赋予零件ID,模拟在实际生产过程中有多品种,小数量零件的情况;选用可设定速度为250 mm/s、长度2500 mm、宽500 mm、高800 mm 的传送带,启停信号可以和机器人与PLC 连接。为了能够和真实工作站贴近不用做其他功能,选用长800 mm、宽490 mm、高995 mm 的中央控制柜,长2000 mm、宽300 mm、高2200 mm 的物料架子用来放置加工完的物料,长530 mm、宽240 mm、高500 mm 的夹爪放置。除此之外还有如电脑配件、显示屏、椅子、安全栅栏等。

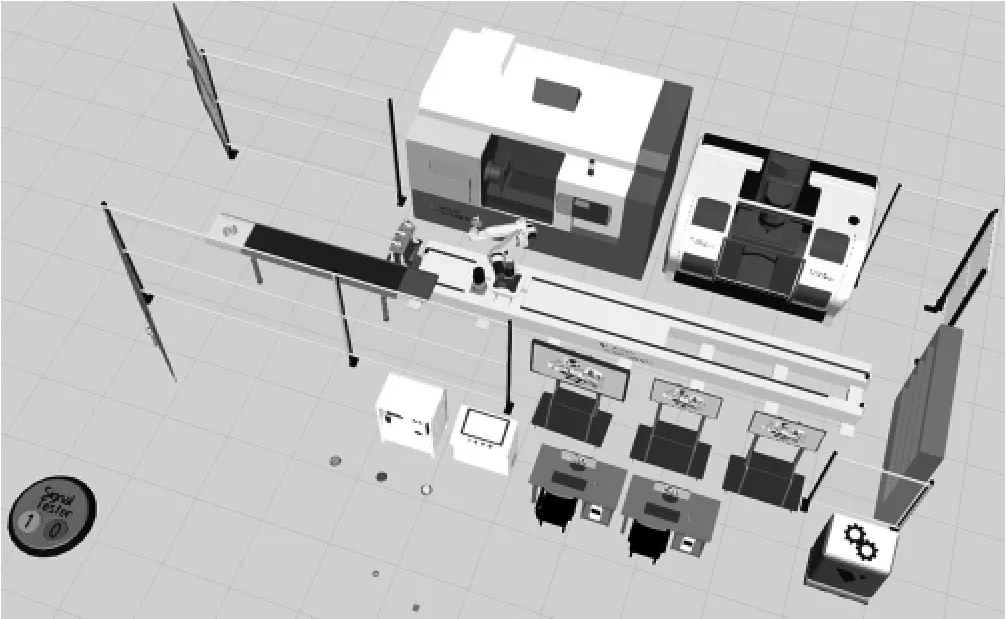

用三维软件SolidWorks 画出所需模型,导入到SAIDE Visual One 软件。仿照实际生产中的布局,实现零件上下料加工的功能,导轨选择合适的长度,车床、铣床、物料架子和抓料点都在机器人手臂可操作的范围之内,其工作站布局如图1 所示。

图1 工作站布局

3 加工上下料控制系统设计

3.1 工作站程序设计

在仿真工作站和外界控制系统通信之前,需要工作站完成组件属性设置、夹爪信号设置、工作站设备信号连接、Work 组件程序编写、机器人程序编写等工作。

组件属性设置主要是设备本身的属性变量,用来控制传送带、物料机、车床、铣床和整个工作站的正常运行,4 种零件的放料计数、零件类型的判断、车床和铣床开关门控制、夹爪装卸控制、17 个加工环节的单独控制和全局急停控制。夹爪信号设置是对上下料加工工作站的夹爪装卸和零件抓放进行相关设定。工作站设备信号连接是所有的设备之间的连接信号,主要是对机器人和车床、铣床之间的连接。

Work 组件程序编写是为了让传送带上料的过程中Work 组件与传送带进行信号连接,需要实现以下功能:①当物料未到位,等待物料到达到传送带的过程中,Work Process 中的程序不运行;②使物料传送到此Work 组件上时物料能够停止;③当有物料停在Work 组件上时,Work 组件需能够对零件类型进行判断,进而写入零件类型到特定属性存储区(在此存储区是属性“XUANNAGE”)。

机器人程序主要用到示教编程功能,程序由主程序和子程序组成,有1 个主程序和21 个子程序,机器人主程序是控制机器人运动的最主要一个组成部分,其能通过调用子程序来完成对全局的控制。

3.2 PLC 程序设计

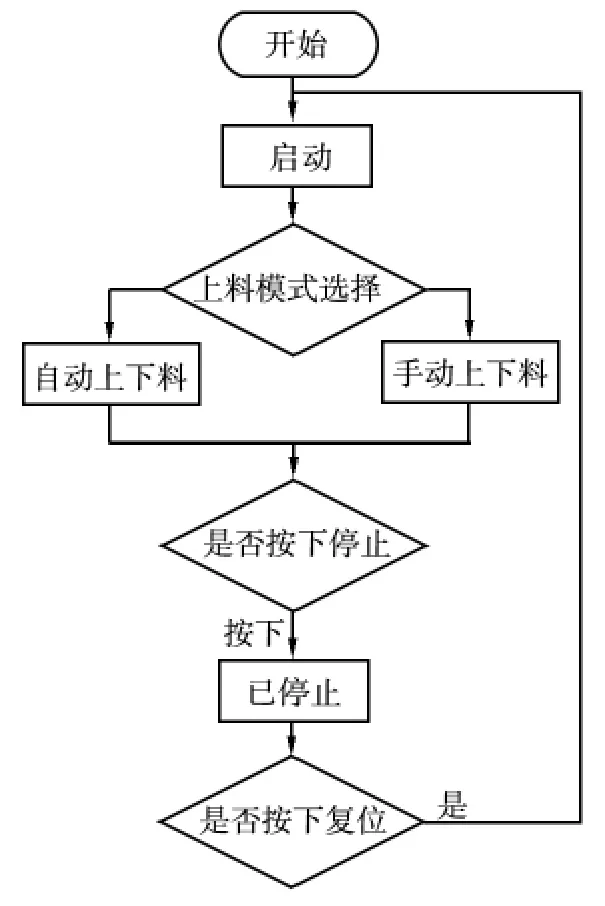

系统选择在博图V15 软件里进行程序的设计,该软件是一款专业的自动化编程软件,且自带仿真触摸屏,可以进行后续触摸屏的连接和通信,进而用触摸屏控制仿真工作站。PLC 设计主程序、自动模式子程序、手动模式子程序。主程序主要负责调动子程序,其也有一些公用程序的设置,用来控制整个工作站启动、停止和复位功能,还有控制传送带启停、判断物料是否上料、判断零件类型和显示各个工艺流程状态等功能。其主程序的主要功能流程如图2 所示,自动模式子程序主要用于辅助仿真工作站进行机器人加工上下料的自主运行,其功能包括当物料到位时进行零件类型赋予、机器人对零件加工类型在触摸屏上的显示、车床开关门的一些判定。手动模式子程序主要是能利用触摸屏控制车床开关门、传送带启停、夹爪的装卸,以及调用机器人各个子程序进而对各个加工过程进行单步控制。

图2 主程序的主要功能流程

4 通信连接与仿真测试

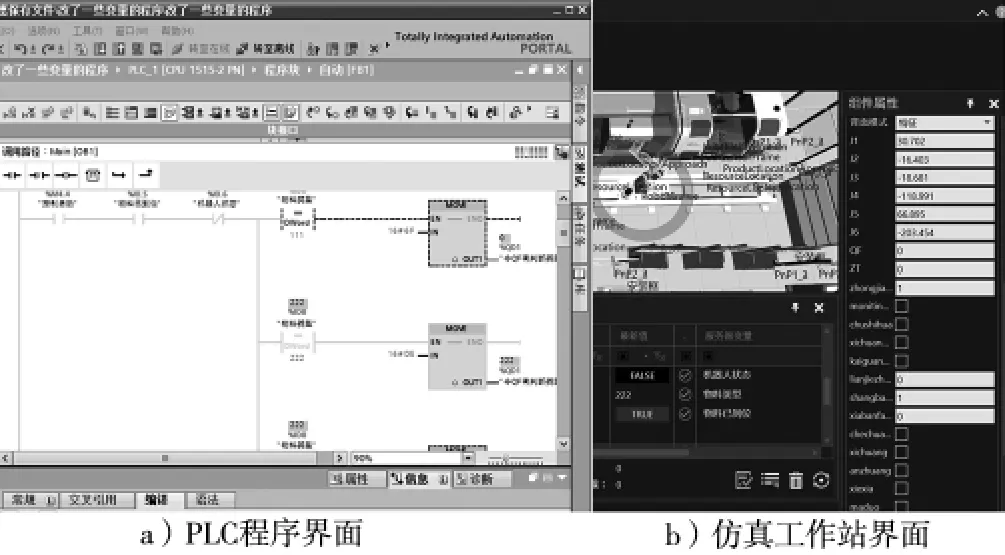

通信涉及PLC 与SAIDE Visual One 仿真软件的连接,进而控制仿真工作站中的机器人运动。S7-PLCSIM Advanced 软件可以模拟单个或者多个虚拟PLC 控制器。把编写的PLC 程序下载到虚拟控制器里,在SAIDE Visual One 软件,点击“连通性”选项卡,选择“OPC UA”服务器连接功能,测试连接。最后把PLC 的输入、输出变量和仿真工作站的设备属性变量建立连接就可以仿真测试了(图3)。

图3 PLC 与仿真工作站连接测试

在自动模式下,可以看到此时机器人处于空闲状态,且物料已到位,PLC 对机器人进行零件类型的赋予,机器人根据QF 数值进行抓料,整个过程流程软件无报错,测试正常。

5 结束语

仿真工作站设计模拟上下料加工智能化生产线,对实际工厂的设备布局和各个工作过程的运行状态进行了解,能进行可行性判断,进而提前发现在实际工厂中可能遇见的问题,提高工厂的经济效益,缩短工厂建设的周期。