机泵预测性维护关键技术研究

2023-08-29崔振伟江学文郭月明

何 伟,高 玲,崔振伟,江学文,郭月明,田 欣

(1.中国石油天然气股份有限公司独山子石化分公司,新疆克拉玛依 833699;2.中国海洋石油集团有限公司,北京 100010;3.昆仑数智科技有限责任公司,北京 102206)

0 引言

炼化企业机泵是指除列入大型机组管理范围外的转动设备,如泵、压缩机、风机、汽轮机等,是本文的研究对象。

机泵智能系统监测机泵健康状态,在提高机泵可靠性的前提下,实现库存需求和维护成本的最优化。智能系统具备机器学习和预测分析能力,可帮助工程师实施预测性维护计划。

GB/T 40571—2021《智能服务 预测性维护 通用要求》对预测性维护的定义是[1]:根据观测到的状况而决定的连续或间断进行的维护,以监测、诊断或预测构筑物、系统或部件的条件指标。

预测性维护是通过对监测对象进行连续监测,分析判定监测对象所处的状态和可能的故障模式,预测未来的发展趋势,制定预测性维护计划。预测性维护技术是目前工业领域研究的重点和热点问题,也是工业智能化的具体内容之一,应用前景广阔。

1 机泵监测维修管理现状

炼化企业机泵监测维修管理存在的问题有:

(1)监测系统分散建设,标准不一、互不兼容、数据难共享。

(2)系统“重数据、轻机理”,与工艺参数和故障机理关联少,故障机理模型深度和广度不够、故障回溯和准确定位困难,故障处理治标不治本。

(3)历史数据和故障数据分散在不同的监测系统,未能形成统一的机泵维护核心数据和专业模型。

(4)系统架构以C/S 为主,扩展性弱,应用体验差,数据接入和处理能力低。

(5)大量监测数据依赖人工判断,诊断准确率低,无法应用大数据等先进技术挖掘数据价值。

(6)机泵检修模式仍以故障修、定期修为主,维护成本高、效率低。

机泵作为炼化企业通用的工业设备,实现智能运维是目前机泵设备智能化发展的方向。以智能化技术为支撑的机泵预测性维修,通过预测模型预测机泵故障发生的时间、位置以及故障程度,最优安排维修活动,可以大幅提高机泵维修效率,有效避免机泵运行过程中的非计划停机,减少企业生产损失。

2 机泵预测性维护关键技术

机泵预测性维护关键技术包括数据处理、智能报警、故障诊断、故障预测等。

2.1 数据处理技术

2.1.1 异常信号识别技术

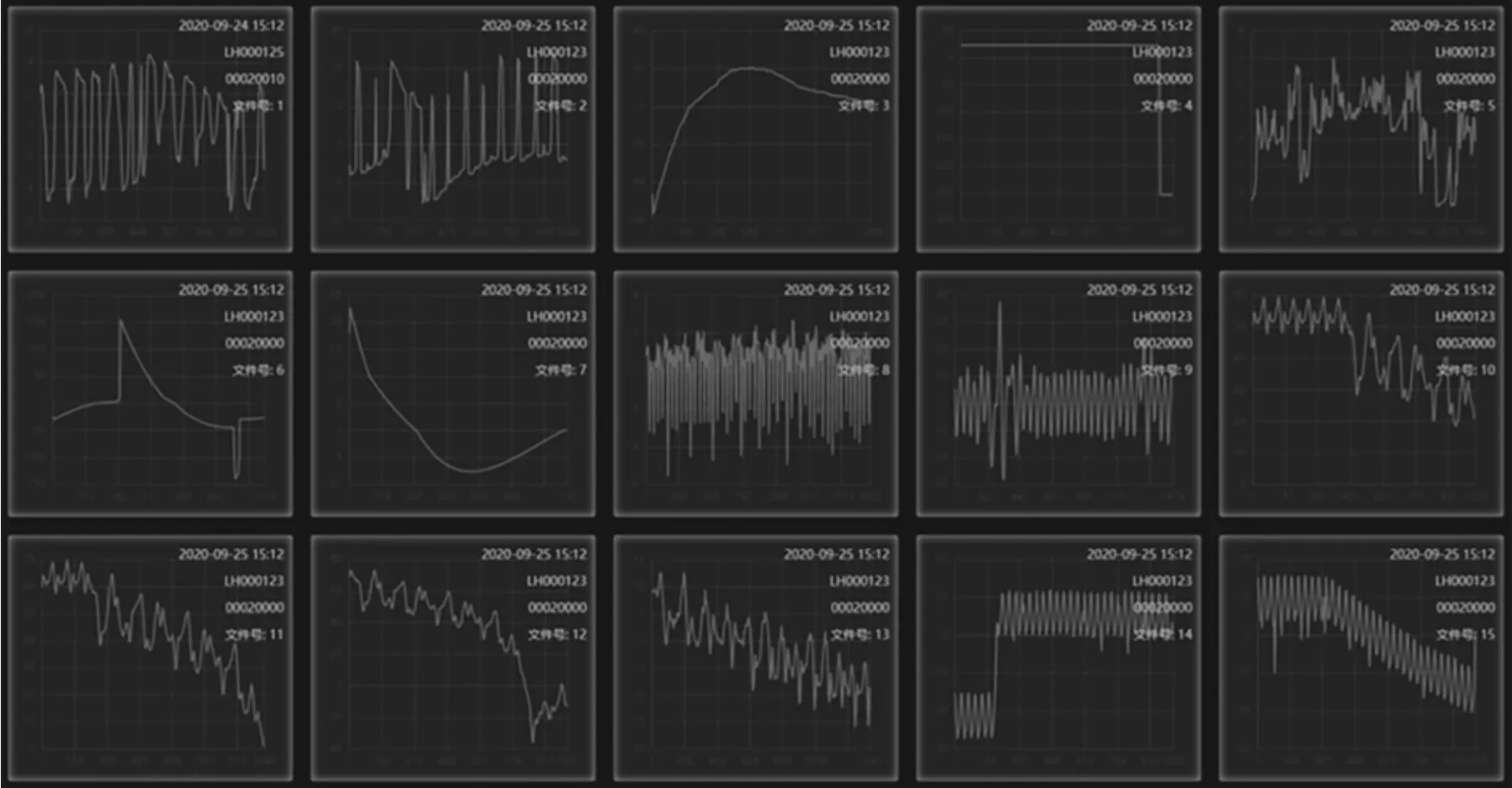

根据收集的大量传感器异常数据(电气干扰、导线晃动、传感器松动、传感器损坏等),通过设定的数据清洗业务规则,如时域波形呈直线、阶梯状、最大方差与最小方差比超过边界值、单样本有效值小于边界值等,将当前采集的监测数据同异常信号规则库进行基于机器学习算法的比对和判故,识别和剔除假信号,提高数据质量,避免误报警(图1)。

图1 异常信号规则库示意

2.1.2 数据预处理技术

2.1.2.1 重复数据清理

数据记录中如果存在重复值,尤其是重复量大的情况下,直接影响对监测对象的状态评估。机泵状态监测数据不仅记录了状态值,同时也记录了时间序列,采用逐个检查时间点的方法,若存在重复的时间值则可以判定监测数据存在重复值,识别到重复值直接删除处理。

2.1.2.2 缺失值处理

机泵监测数据记录中若存在缺失值,意味着对应时间点的状态信息丢失,引起状态评估的结果少考虑了该段时间内的状态。机泵状态监测数据,记录了状态值及其对应时间。采用逐个检查时间点的方法,若发现存在不连续的现象,则可以判定监测数据存在缺失值,也可根据监测数据采集密度判断出缺失数据量。

缺失值数据处理采用三次样条插值法处理。三次样条插值方法如下:

假定有n+1 个数据点(x0,y0),(x1,y1),…,(xn,yn),以这些数据点为端点,则可划分成n 个区间,每个区间的样条曲线设为:

对于端点而言,Si(xi+1)=Si+1(xi+1),设mi=(xi)。

算法流程如下:

(1)计算步长,hi=xi+1-xi。

(2)选定边界条件。m0=0、mn=0,将数据端点和选定的边界条件带入下述矩阵方程并求解:

(3)计算样条曲线系数。

(4)通过上述步骤计算出参数后,代入样条函数,并利用样条函数计算的值代替缺失值。

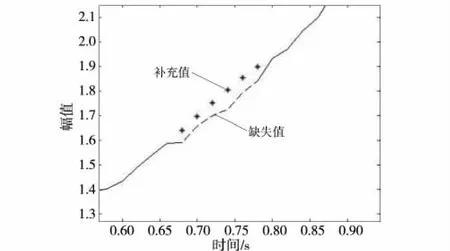

缺失值处理示例:以指数函数为例,取t=[0.5,0.9](单位以秒计),示例函数x=expt2,并加上最大幅值为0.05 的随机扰动,取中间0.12 的区间设置为缺失值(图2 中的虚线部分)。通过三次样条函数补充缺失值,最大绝对误差是0.056 3(图2)。

图2 三次样条插值效果示例

2.1.2.3 离群点清理

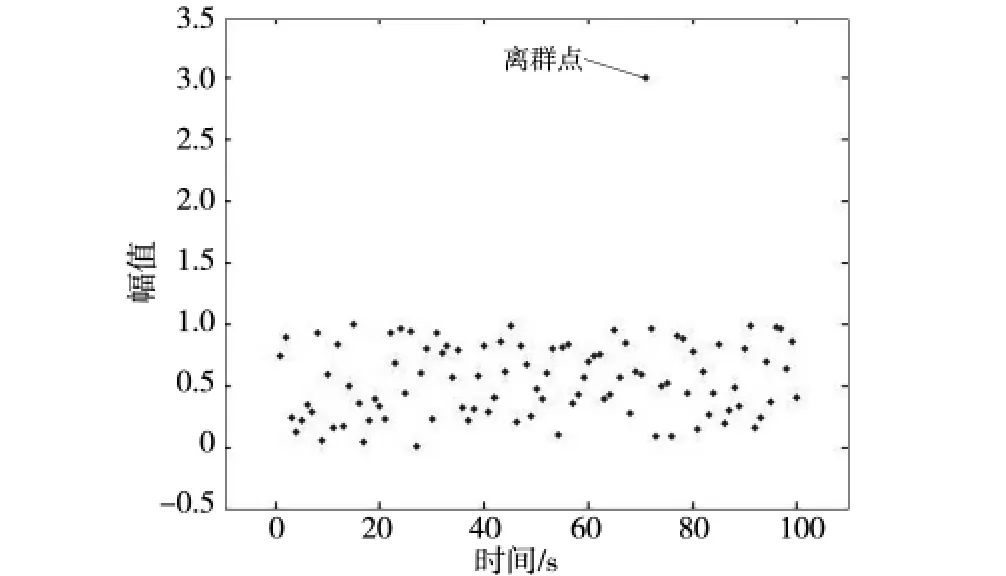

数据记录中如果存在离群点,在特定情况下其代表监测对象的状态相差甚远。例如,温度数据中的离群点,可能引发温度误报警,有无温度报警所代表的机泵状态差距很大(图3)。

图3 离散点图

(1)采用K—均值聚类算法识别离群点。对于给定的样本集,K—均值聚类算法是按照样本之间的距离(即相似度)大小,将样本集划分为K 个簇(即类别),让簇内的点尽量紧密的连在一起,而让簇间的距离尽量的大,以此实现离群点识别。算法流程如下:①随机取K 个初始中心点;②对于每个样本点计算到这K 个中心点的距离,将样本点归到与之距离最小的那个中心点的簇,这样每个样本都有自己的簇;③对于每个簇,根据里面的所有样本点重新计算得到一个新的中心点,如果中心点发生变化回到上一步,否则转到下一步;④得出结果。按照上述流程被簇孤立出来的点,确定为离群点。

(2)离群点处理。采用滑动平均法处理离群点,消除离群点对健康状态评估的影响。设n 个数据点x={x1,x2,…,xn},其中xk(k∈[1,n])是离群点,滑动平均法即用yk代替xk。

其中,m 是滑动点数,具体值视实际数据情况而定。

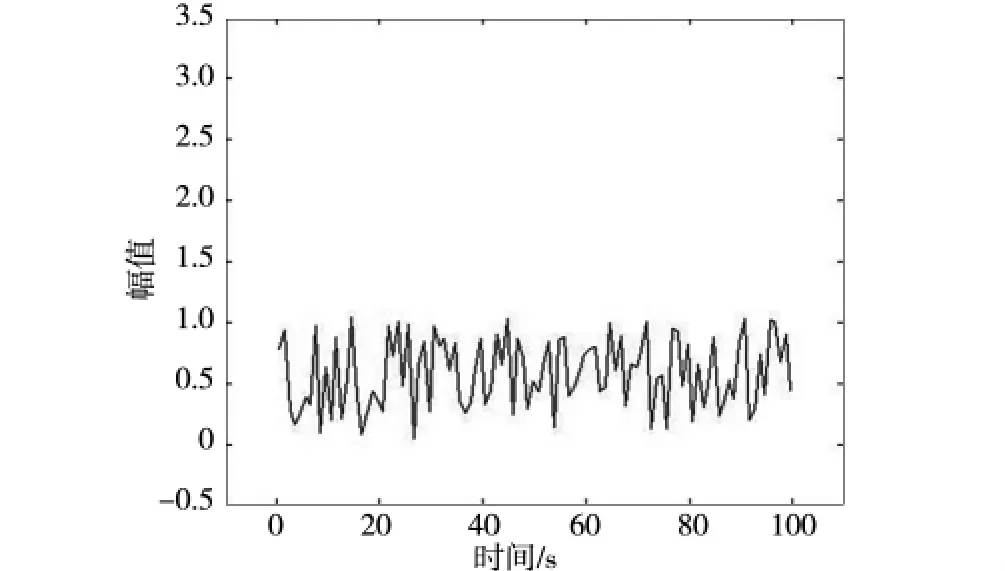

采用5 点滑动平均处理原始数据,处理后异常值将被平滑处理掉,处理后的效果如图4 所示。

图4 滑动平均处理效果

2.2 智能报警技术

传统的报警方式是将监测数据与设定的报警阈值进行比较,若超限则产生报警信息,报警信息用来反映机器内部产生的故障。智能报警技术以智能算法为基础,包括阈值报警、差值报警、快变报警、慢变报警等内容。

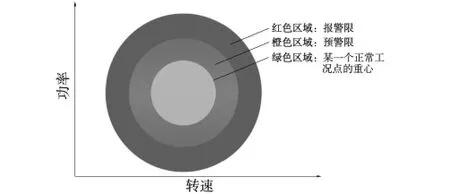

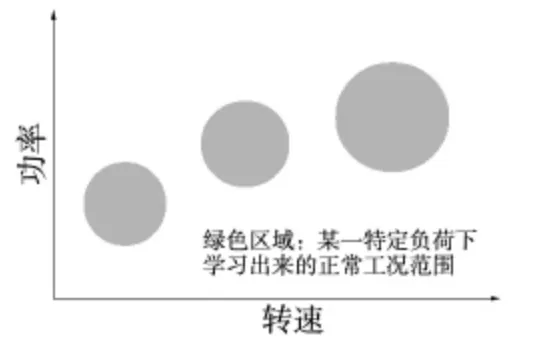

(1)阈值报警。根据机泵应用经验或参照国家标准确定报警阈值,在智能系统通过手动录入方式配置相应参数。当监测数据反复穿越阈值边界线时,系统通过报警策略算法对报警事件进行识别,筛选数据进行故障报警,防止针对同一报警事件进行重复报警。故障报警主要是对实时监测的振动数据进行数据处理,提取特征值,将特征值输入智能算法模型进行统计学习,如果超限则在排除多种干扰因素后再判断是否报警或更新统计模型,如果未超限则更新统计模型从而触发新的一次学习。以某一个正常工况点为重心,划分出机泵正常区域(绿色范围)、预警区域(橙色范围边界)和报警区域(红色范围边界),完成统计学习(图5)。机泵长期运行过程中,智能系统通过对机泵在不同负荷、转速下的振动参数进行统计学习,确定机泵在特定负荷、转速下的正常工况范围(图6)。

图5 机泵预警限报警限值智能统计学习

图6 特定负荷下正常工况范围

图7 机理数据双驱诊断模型

(2)差值报警。选择n 个监测数据样本,计算每个数据样本的总振值,以及主频值与总振值的差值,当选定的n 个监测数据样本中有70%的样本数量的差值超过设定的差值阈值,系统输出差值报警信息。

(3)快变报警。振动监测单样本数据的前5 阶,1×、2×、3×、4×、5×振动幅值(振动分量的矢量和),与上次监测的振动样本的前5 阶振动幅值(与上同)的差值为跳变值,当跳变值超过设定限值,且跳变过程较快,按毫秒(ms)时间计量,跳变后状态稳定在5 min 以上,系统将输出快变报警信息。同时,系统会自动加密数据保存间隔,对快变报警事件进行高密度数据存储。

(4)慢变报警。振动监测单样本数据的前5 阶,1×、2×、3×、4×、5×振动幅值(振动分量的矢量和),与上次监测的振动样本的前5 阶振动幅值(与上同)的差值为跳变值,当跳变值超过设定限值,但跳变过程缓慢,按分钟(min)时间计量,跳变后状态稳定在60 min 以上,系统将输出慢变报警信息。

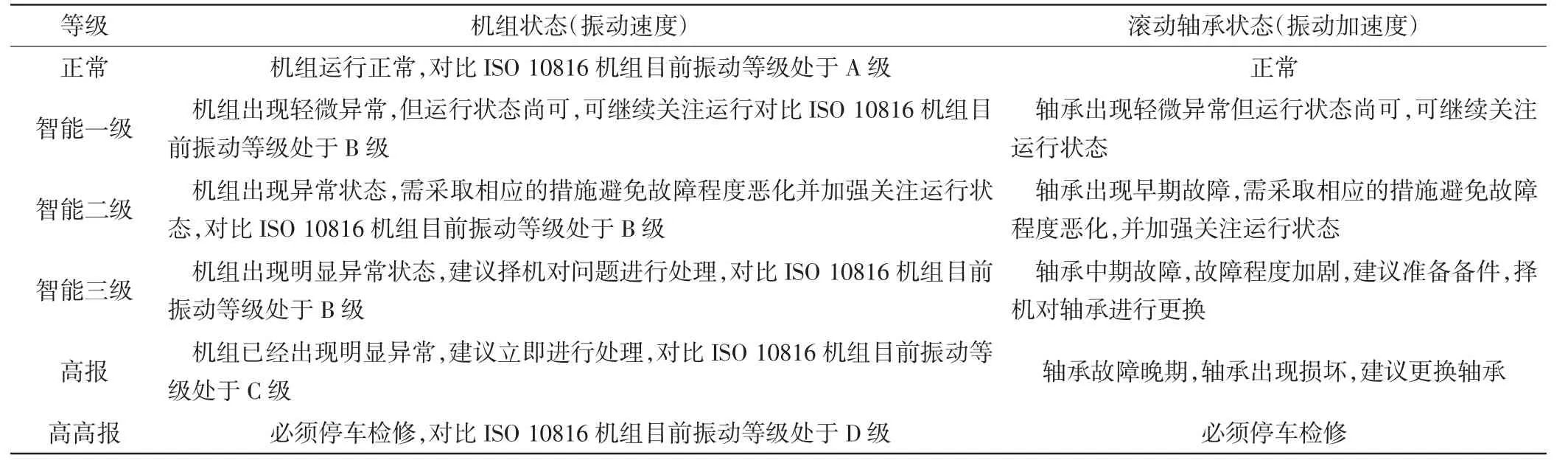

机泵报警输出等级和状态见表1。

表1 振动速度和振动加速度的5 级报警

2.3 故障诊断技术

2.3.1 基于机理规则的故障诊断

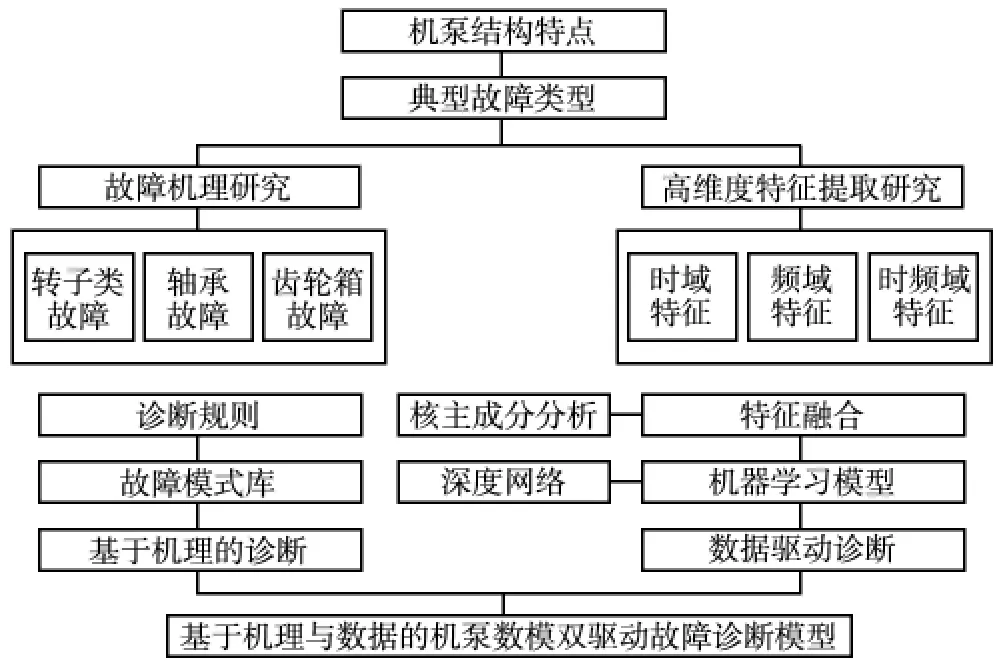

根据实际机泵结构和振动信号传递路径,利用动力学原理,建立机泵转子类典型故障、轴承典型故障、齿轮典型故障的动力学公式,结合Anasys、Adams 等多体动力学仿真软件建立机泵典型故障的动力学模型,同时根据机泵结构振动信号传递路径建立典型故障的激励-响应系统模型,揭示出机泵典型故障的振动学机理,给出相关诊断规则,建立基于机理的诊断模型。

2.3.2 基于数据驱动的故障诊断

由于实际振动测试传感器安装位置的局限,难以测到故障源真实的振动信号,而所测的机体表面的振动响应信号存在一定程度的随机性、不确定性、模糊性及耦合性,导致从机理模型上利用故障诊断规则实现的故障诊断存在一定误差。为解决上述问题,提高机泵典型故障的诊断精度,开展基于数据驱动的故障诊断模型研究。

数据驱动是以概率与统计学为基础,从数据出发,利用机器学习模型,主动学习数据内部潜在的规律与模式,建立数据—故障的数学映射模式,从而实现故障诊断。首先,针对机泵典型故障,分别从时域、频域、时频域提取原始振动信号的故障特征,建立高维故障特征集。然后利用核主成分分析算法,提取高维故障特征集的主成分。最后以神经网络作为机器学习模型,建立基于数据驱动的故障诊断模型。

2.3.3 基于机理与数据融合的双驱诊断技术

根据机泵的结构特点,研究各种典型故障的机理,基于故障机理研究特定故障的特征提取算法,建立诊断规则,同时通过故障仿真信号和故障模拟试验,提取典型故障的高维度特征集,开发机器学习算法模型。

2.4 故障预测技术

故障预测是指准确、精确地估计损坏的部件或子系统的剩余寿命,其对于机泵预测性维护至关重要。对于可能引起故障的相关部分的故障演变进行长期性估计,需要一些方法去描述和处理固有的不确定性。不确定性描述意味着能够对由各种各样原因所导致的各种形式的不确定性进行建模,而不确定性处理需要一些方法论和工具,当可以获得更多数据时需要这些方法论和工具来不断减小不确定性的界限。为得到精准的预测,需要有较好的故障演变概率模型以及足够多的故障数据样本,以帮助训练、验证、调整预测算法。

利用基于线性维纳过程的机泵性能退化模型来预测当前评估对象的剩余寿命,利用朴素贝叶斯和EM(Expectation-Maximum,期望最大化)算法评估参数进行动态更新。

故障预测过程如下:

(1)基于退化特征值,建立线性维纳过程预测模型。假设t为机泵运行时间程,为运行时间t 所对应的退化量,可建立如下维纳过程模型:

其中,φ 为初始退化量,方便起见假设φ=0;θ 为漂移参数,表示机泵的退化速率。由于各样本之间存在差异,假设θ~N(μ0,σ02);σ 为扩散参数,B(t)为标准布朗运动,σB(t)用于描述机泵性能在退化过程中存在的波动。

(2)利用贝叶斯准则更新漂移参数的条件密度函数和条件累计分布函数,得到模型中的待估计参数向量和对数似然函数,然后利用基于EM 算法给出待估计参数向量的极大似然估计的解析解。

记t1,t2,…,tk为某机泵的k 个监测时间点,X1∶k={x1,x2,…,xk}为k 个时间点对应的退化量值,其中xi=X(ti),i=1,2,…,k。机泵在tk时刻的剩余寿命模型为:

其中,w 表示失效阈值。

(3)依据退化特征模型和当前状态,对监测对象进行动态寿命预测,可以实现机泵的全生命周期管理,保障机泵安全运行,提高机泵利用率。

3 结束语

运用物联网、云计算、人工智能、大数据等新一代数字化技术,建设智能感知、智能分析、智能预警、全面协同、科学决策等方面的能力,是炼化企业数字化转型发展的必然趋势。实现机泵预测性维护的关键是解决机泵监测数据的智能化应用,数据处理、智能报警、故障诊断、故障预测4 个环节彼此独立又相互联系,构成了机泵预测性维护的核心技术。经过多年的研究和技术沉淀,上述关键技术在相关炼化企业获得成功应用。