运用重芳烃清洗技术解决高压换热器结垢问题

2023-08-27韩杰彪

韩杰彪

(中国石油天然气股份有限公司广西石化分公司,广西钦州 535008)

0 引言

加氢裂化装置按照反应器的作用分为一段法和两段法两种,一段法是指通过一次反应对原油进行高温氢气混合提炼的方法;两段法与一段法相比多了一次反应,使原油的环保性能更好,第一次反应是通过添加氢气去除原油中的氮和硫化物,第二次反应则是加氢形成裂化,对原油进一步提炼。氢气与原油发生反应的容器被称为反应器,其内部装有颗粒状的催化剂,通过高压低压将液体与气体分离。一段法加氢裂化的提炼程度不高,主要生产中间馏分油,两段法加氢裂化因多了一次反应,相比于一段法提炼程度更高,主要用于生产汽油。

1 加氢裂化装置

1.1 发展

早在20 世纪20 年代,德国就已经有了加氢技术的雏形。第二次世界大战结束后,德国应发展需要必须加大轻质油开发,通过加氢技术对重质油进行馏分的方式在短时间内获得极大轻质油数量,同时质量也得到了极大的提升。直到20 世纪50年代末,美国谢夫隆公司、环球油品公司、联合油公司先后开发出不同的加氢裂化技术,加氢裂化技术在全世界开始高速发展。我国20 世纪50 年代初开始加氢技术的研发,但因当时受到技术封锁,一直难以取得有效成果,直到60 年代大庆油田、胜利油田的相继开发,加氢裂化技术才正式开始发展,并于60 年代后期成功建造了第一套年产400 万吨的加氢裂化装置,时至今日,我国加氢裂化技术已经领先于世界,对加氢裂化技术进行了更深层次的研究并广泛投入使用。

1.2 类型

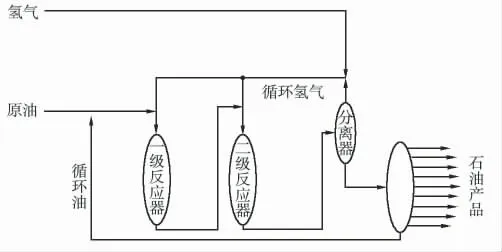

加氢装置根据加工目的的不同,主要分为加氢精制、加氢裂化、渣油加氢处理等多个类型,其中加氢裂化装置根据压力的不同可分为高压加氢裂化装置及中压加氢裂化装置,高压加氢裂化装置的实际操作压力一般在16 MPa 左右,中压加氢裂化装置一般在9 MPa 左右。根据工艺流程的不同可分为一段法、两段法、串联法三种,上文介绍了一段法与两段法,这里主要介绍串联法(图1)。所谓串联法就是串联加氢裂化,与两段法类似,也是由加氢精制及加氢裂化两个反应器组成,只是将两个反应器串联起来,组成一套加氢系统,与两段法有着本质区别。串联法结合了一段法与两段法共同的特点,方便灵活的同时操作又较为简单,相比于一段法与两段法具有明显优势,是目前使用最为广泛的加氢裂化方法。

图1 串联加氢裂化装置工作流程

1.3 主要设备

1.3.1 加氢反应器

加氢反应器是加氢裂化装置中最重要的组成部分之一。一般情况下,加氢反应器都会进行固定作业,因加氢反应会使氢元素先后经历气态、液态、固态三个状态,故而加氢反应器分为热壁和冷壁两种,冷壁反应器内部做了隔热处理,主要是进行液态及固态的反应,热壁反应器内部没有隔热处理,采用双层堆焊,主要进行气态及液态的反应。加氢反应器内部的催化剂必须分层填装,用急冷氢进行隔离,因此,加氢反应器工作人员工作时必须细致,明确加氢反应器复杂的内部结构。加氢反应器的工作条件十分苛刻,因此工作时必须十分注意。

1.3.2 高压换热器

高压换热器一般用于反应器出口,因反应器完成工作后出来的材料具有较高的温度,应尽可能将这部分热量回收使用,故加氢裂化装置都会设有高压换热器,用于搜集热量,同时对材料进行降温。因反应器产出材料多与混氢原料进行换热,工作环境必须满足高温、高压两个条件。目前常用的高压换热器为U 形管式双壳程换热器,是由管程、壳程两部分组成的筒体及内部焊有U 形管束组成,在管束与管板、筒体之间垫有垫片,可以很好地完成热量回收工作,极大提高了换热效率,因其特殊结构,极大减少了高压换热器的体积,增大换热面积,是加氢裂化装置的重要组成部分。

1.3.3 高压空冷

高压空冷是加氢裂化装置重要的散热降温组件,是在高压、临氢的环境下将冷空气导入设备,从而完成散热降温,其具体应用涉及空气动力学、涡轮增压技术等多项学科。我国华北地区某炼油厂层发生高压空冷泄楼事故,造成部分操作人员轻伤,炼油厂被迫停工处理,直接经济损失高达几亿元。

1.3.4 高压分离器

高压分离器的主要作用是将气、油、水三者进行分离,工作条件必须满足高压、临氢,实际操作中的温度并不高,但是在具体的工作中,由于水和硫化氢的存在,对各种材料具有极强的腐蚀性,因此在实际工作中要严格遵循操作流程,做好安全监管及防护,避免造成不必要的人员伤亡及经济损失。另外,高压分离器的液位高度是必须关注的重要标准,否则将会发生极其严重的隐患及事故。液位过高会导致液体进入循环氢压缩机,液位过低则会导致高压环境骤然转向低压,导致大量循环氢进入低压分离器。因此,从安全角度出发,高压分离器是关系到加氢裂化装置能否正常工作、保障工作人员生命安全的重要设备。

1.3.5 反应加热炉

反应加热炉是加氢裂化装置所中唯一有明火的组件,工作条件必须满足高温、高压、临氢,且带有一定程度的放射性,因此操作要求极为苛刻。加之反应加热炉对热量回收的效率非常高,为避免出现不必要的安全隐患,一般会为其加装余热锅炉系统。

1.3.6 新氢压缩机

新氢压缩机是将原料氢气加入加强裂化装置中的设备,进出口有非常大的压力差,因此在生产中一般采用往复式压缩机尽可能的减少压力差。往复式压缩机的工作模式较为单一,造成在其不能在一定的时间内持续工作,因此往往会装设备用机,通过这种方式提高加氢裂化装置的工作效率,从历史数据分析,往复式压缩机每级压缩比在2~3,针对原料氢气可以做到三级压缩,就原油环保提炼而言,可极大提高其环保等级。

1.3.7 循环氢压缩机

循环氢压缩机在加氢裂化装置工作时为其提供已经发生过反应的循环氢气,主要对原油进行第一次环保提炼,是节能减排理念的一项重要成果。从加氢裂化装置的结构来看,循环氢压缩机的作用十分重要,直接影响加氢裂化装置能否正常工作,一旦循环氢压缩机出现问题,加氢裂化装置就必须泄压停工,以避免造成经济损失乃至人员伤亡。

1.3.8 自动反冲洗过滤器

原料氢气中含有的机械杂质如果不及时清除,会对加氢裂化装置内部造成极大的损伤,最直接的影响是加大反应炉内压强,导致压力差过大从而发生危险。自动反冲洗过滤器正是为了解决这一问题而设置的,通过内置过滤网将杂质颗粒阻挡在外,每次工作对过滤网进行反冲洗,大大改善工况。

2 加氢裂化装置高压换热器结垢原因分析

2.1 结垢原因

高压换热器结垢原因较多,成分较为复杂,如果只考虑原油对高压换热器结垢的影响,可分为有机化合物结垢与无机化合物结垢两种情况。无机化合物结垢主要是因为原油内含有大量盐类物质,一旦进入高压换热器内部,受到高温高压环境的影响就会发生化学反应腐蚀设备内壁造成沉淀形成结垢,从而影响设备的正常工作。事实上在原油进入高压换热器之前,会对原油进行过滤,但由于无法做到完全将盐类物质滤除,会有少量盐类物质进入高压换热器。有机化合物结垢主要是高压换热器内部的化学反应与物理过程相结合造成的,必须要明确高压换热器内部不同区域拥有不同程度的温度变化,因此原油进入高压换热器内与氢气发生反应的时间、强度各有不同,很多反应不完全的物质具有较强腐蚀性,对高压换热器内壁造成腐蚀后与之结合,从而形成不同程度、不同物质的结垢层,清理起来十分困难。

2.2 结垢后果

高压换热器内部结垢会对整个加氢裂化装置造成两个方面的后果,一是导致装置反应炉加热温度不高,无法为加氢裂化装置提供充足的反应,增加后续设备的工作负荷,持续下去会造成设备之间的连接管温度过高,影响连接管的使用寿命,形成安全隐患;二是削弱高压换热器换热效果,无法对反应油做到及时降温,为后续的高压空冷增加负担,特别是在炎热的夏季,非常容易导致温度难以下降、设备无法正常工作的情况。另外,对高压空冷输入口也会造成极大负担,过热的温度会增加高压空冷输入口的抗腐蚀压力,影响设备的使用寿命,发现不及时还会造成反应物泄漏,危害工作人员生命安全,影响经济效益。

3 重芳烃清洗技术在高压换热器的应用及效果

3.1 应用情况

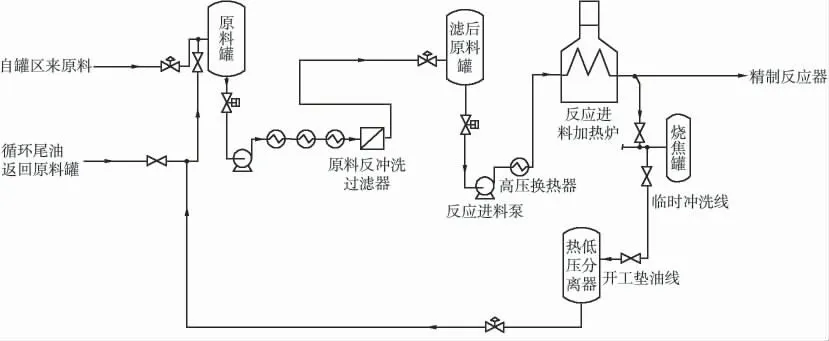

重芳烃清洗技术对高压换热器的清洗效果远远高于烷烃及烯烃等溶剂,可减少胶性物质与沥青性物质的溶解等级,减少反应过程中胶性物质及沥青性物质的析出,提高各项反应过程中的稳定性,从而减少高压换热器内壁结垢。通过试验表明,重芳烃溶解结垢在130 ℃时效果最好。图3 是重芳烃清洗工艺流程,可以看出,重芳烃进入原料罐后通过反冲洗装置的清洗后进入滤后原料罐发生反应,送入高压换热器内,通过将温度提升至130 ℃后进入烧焦罐,通过热低压分离器的反应后回到原料罐内。该过程反复对高压换热器进行除垢,使高压换热器内部压力差回归标准线,从而完成全部清洗工作。

图3 重芳烃清洗工艺流程

3.2 清洗效果

重芳烃清洗高压换热器内部温度前后数据对比可以看出,经过重芳烃清洗过后的高压换热器内部温度有明显提升,即高压换热器的平均温差大幅降低,热能源动力传递方面的阻力大大减小,表明经过重芳烃清洗后的高压换热器工作效率大幅提升,安全隐患大幅缩小。

4 结束语

通过上述分析可以看出,高压加热器在加氢裂化装置中的重要性,其直接影响加热炉的负荷承载以及装置的反应时间,是影响原油环保提炼的重要组件。高压换热器结垢会导致内部温度及压强不够,无法使各种物料进行完全反应,极大影响了加氢裂化装置的使用寿命及生产的安全性,轻则停产停工损害企业经济利益,重则发生爆炸火灾损害社会经济效益。因此,高压换热器的清洗工作必须按照固定周期性进行,以保证高压加热器在安全范围内正常工作,提高加氢裂化装置的经济效益。