螺杆钻具万向轴弯壳体管料煨弯加工工艺改进

2023-08-27王庆彬柳明义

曲 哲,王庆彬,柳明义

(中国石油渤海石油装备钻井装备分公司,天津 300280)

0 引言

螺杆钻具是石油钻井广泛使用的井下动力钻具,在钻井作业中需要定向、造斜、稳斜时,就要求井下动力钻具的壳体带有弯角。随着定向井、水平井等大量的应用,直壳体螺杆已经被弯壳体螺杆取代,弯壳体螺杆钻具在提供动力的同时也能够控制井眼的轨迹。弯壳体是万向轴总成外部带有弯角的壳体,外螺纹与定子内螺纹连接,内螺纹与传动轴壳体外螺纹连接。

随着螺杆钻具在直井、定向井水平井的大量应用,万向轴弯壳体的需求量逐步上升。为了缩短万向轴弯壳体的的加工工艺提高效率、节省生产成本,需要一种更加方便高效、成本低廉的万向轴弯壳体加工新工艺。

1 万向轴弯壳体结构简介

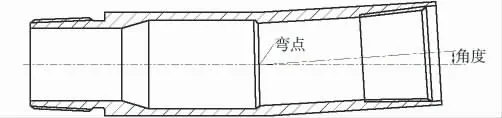

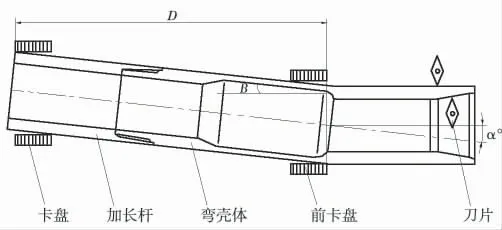

万向轴弯壳体是螺杆钻具万向轴部分的外部壳体,依靠螺纹与上、下壳体连接,其壳体上部为直臂,下部为弯臂,弯臂与直臂有一定夹角。万向轴弯壳体中部内孔为大空腔,保证内部万向轴总成在旋转运行过程中不与壳体发生干涉,其结构如图1 所示。

图1 螺杆钻具万向轴弯壳体

2 原万向轴弯壳体加工工艺

(1)下料:原万向轴弯壳体加工工艺的下料为下棒料,要求棒料外径比弯壳体的成品外径尺寸大30 mm,目的是给弯角处留量,便于加工最终的弯角。

(2)粗车:粗车外径,直臂端留5~6 mm 余量,弯臂端加工成大台阶留20 mm 左右余量;镗床粗镗内孔后车床加工,直臂端内孔留5~6 mm 余量,弯臂端保持粗镗尺寸,为弯角加工留量(图2)。

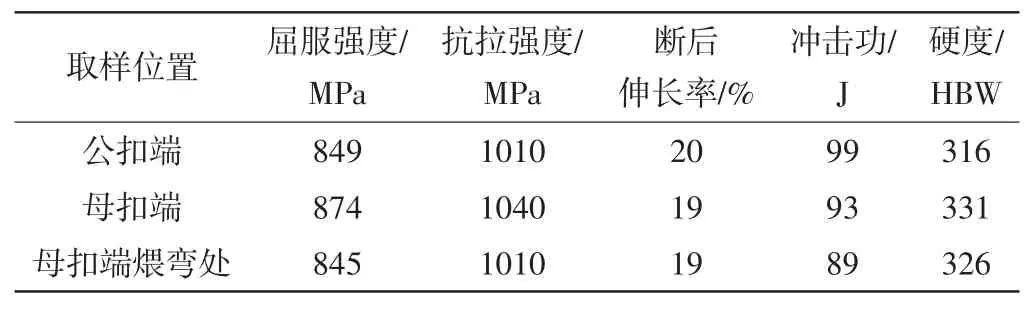

(3)热处理调质:将万向轴弯壳体粗车件进行热处理调质,硬度和机械性能要满足《螺杆钻具万向轴壳体半成品采购技术要求》的机械性能(表1)。

表1 机械性能要求

(4)外径、内孔精车:工件进行热处理后在普通车床上精车直臂端外径至成品尺寸,弯臂端将热处理黑皮车掉,留20 mm 左右余量。精车直臂端内孔至成品尺寸,弯臂端内孔保持镗孔尺寸。

(5)精车直臂端外螺纹:数控机床夹紧大端,车小端,精车万向轴弯壳体外螺纹。

(6)精车弯臂端外径及内螺纹:管螺纹机床上,工件装卡车弯角工装,调整管螺纹车床前后卡盘的夹紧位置来调整工件的弯角角度,完毕后加工弯臂端外径、内孔,并精车内螺纹。

从以上加工工艺可以看出,万向轴弯壳体要保证弯角和内螺纹的加工需要,就要求在弯角部位的外圆和内孔留有足够的余量,外圆内孔余量均在20 mm 左右。因此,弯壳体加工工艺要求下足够大的棒料,同时增加了无弯角端的切削量,原材料和刀具浪费较大。内孔粗镗,增加了工序加工成本。

随着螺杆钻具万向轴弯壳体的需求量不断增大,原有的加工工艺已经无法满足螺杆钻具的整体供应,且成本居高不下,为降低螺杆钻具弯壳体整体成本、提高加工效率,需要一种全新的弯壳体加工工艺。

3 万向轴弯壳体管料煨弯加工工艺

(1)下料:该工艺下料选用成型管料,要求管料外径较万向轴弯壳体成品尺寸大8~10 mm,管料内孔较最小内孔小8~10 mm。

(2)粗车:下管料后在机加工车间对外径和内孔进行粗加工,留5~8 mm 的加工余量。

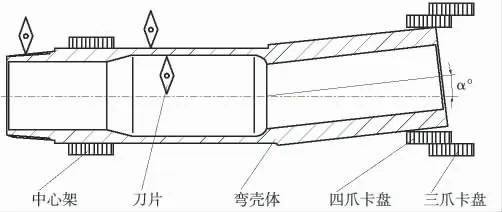

(3)预煨角度:将粗车后的管料在弯点处经过加热预煨出弯壳体的角度;将管料通过卡盘和煨弯工装固定在普通车床上,利用加热装置对管料的弯点处加热,预煨出弯壳体的角度(图3)。

图3 煨弯简图

(4)热处理调质:将煨弯后万向轴弯壳体进行热处理调质,硬度和机械性能要满足《螺杆钻具万向轴壳体半成品采购技术要求》的机械性能(表1)。为使煨弯后的万向轴弯壳体热处理后能够满足性能要求,前期选用两套试件进行性能测试,试样选取位置如图4 所示。

图4 试样选取位置

两套试验万向轴弯壳体热处理后选取部位的机械性能见表2、表3。

表2 试件1 机械性能

表3 试件2 机械性能

试件均满足《螺杆钻具万向轴壳体半成品采购技术要求》,并优于螺杆钻具行业标准,其中的关注点——母扣煨弯处的机械性能同样满足要求,因此可以判断,万向轴弯壳体的热处理性能不受热煨弯的影响。

(5)外径、内孔精车:在普通机床上加工带有弯角壳体的直臂端外径、内孔及外螺纹,在加工时调整弯臂端的装卡使其处于偏心状态,且偏心的大小随角度的变化可调,使得直臂端在加工时处于回转状态,并且可以加工不同弯角角度的弯壳体。该步骤解决了普通车床加工不同心壳体的问题,要求在加工直臂端时直臂端处于回转状态,弯臂端的装卡保证处于偏心状态,且偏心的大小可调,这样就可以加工不同角度的弯壳体了。

具体方法为:在弯臂端装卡采用三爪卡盘夹持四爪卡盘,调整四爪卡盘对应弯壳体高低点的一对开盘爪的位置来找正直臂端的外径,找正完毕便可进行直臂端的外径、内孔及外螺纹的加工。利用中心架将直臂端径向限位,在弯臂端装卡采用三爪卡盘夹持四爪卡盘,调整四爪卡盘对应弯壳体高低点的一对开盘爪的位置来找正直臂端的外径,使得四爪卡盘对应弯壳体高低点的一对开盘爪之间的垂直距离为直臂端的外径,然后利用刀片进行弯壳体直臂端的外径、内孔及外螺纹的加工(图5)。

图5 外径、内孔及外螺纹加工简图

(6)精车弯臂端外径及内螺纹。将加工好直臂端的弯壳体辅助加长,使其有足够的长度在空心车床的前后卡盘上装卡。具体方法为:将加长杆上的内螺纹与弯壳体加工好的外螺纹连接,使其有足够的长度在空心车床的前后两卡盘上装卡。根据要求角度及弯壳体的高点调整前后卡盘,最后进行弯臂端的外径、内孔及内螺纹的加工(图6)。在加长杆上安装后卡盘,在弯壳体的直臂端安装前卡盘。根据弯壳体的直臂端的两端卡盘间距D 和万向轴弯壳体弯度B 计算出弯壳体尾部(加长杆端)偏移量e=D×tanB。先将后卡盘轴心调整到偏心e,前卡盘以大外圆台肩处的外圆圆心E 点找正,然后在大外圆端面的圆心F 点位置找偏心,偏心计算方法同上。反复调整前、后卡盘,直至E 点与主轴同轴,F 点达到弯度B 时的偏心量。最后利用刀片来进行弯壳体的弯臂端的外径、内孔及内螺纹的加工。

图6 外径、内孔及外螺纹加工简图

实际加工过程中,由于对工艺不熟悉会导致效率不高,影响产品的交货期。通过与操作人员的交流探讨,不断总结、改进加工技术,目前该万向轴弯壳体的新加工工艺已经相当成熟,生产效率增加,能够形成一套常规的产品工艺。

4 降本增效

(1)降本。前期已经投产的172 mm 型新煨弯工艺的万向轴弯壳体,经过原材料和加工工时的核算,每根成本降低近千元,降幅达20.9%,降本效果明显。目前累计投产的172 mm 型万向轴弯壳体有百余件,共计降本数十万元。待该套工艺后续全面铺开推广,随着螺杆钻具需求的增加,预计能降低成本超百万元。

(2)增效。以172 mm 型螺杆钻具万向轴弯壳体为例,目前新煨弯工艺弯壳体所需加工工时为18 h 30 min,比原工艺的23 h 45 min 缩短了5 h 15 min,降低工时成本22%左右,大大提高了生产效率。新工艺为螺杆钻具的市场保供创造了有利条件,解决了生产的排产难题。

5 市场应用

全新工艺的万向轴弯壳体已经进入市场进行验证。通过前期的使用跟踪,目前市场没有反馈因为万向轴弯壳体导致外部市场出现质量问题,因此说明该套加工工艺成熟可靠,目前已有172 mm 和135 mm 型的万向轴弯壳体投入到市场应用,今后将进行系列化推广,逐步扩展到95 mm、197 mm、216 mm、244 mm 等型号。

6 总结

用管料煨弯的方法加工万向轴弯壳体是一种全新的加工工艺,解决了现有螺杆钻具弯壳体生产种存在的运行工序长、加工成本高,原材料浪费等问题。通过前期试加工和验证,在工艺编排合理性、技术难题攻关、整体力学性能稳定性以及市场使用等方面,都达到了预期的效果。工艺定型后,将全面推广管料煨弯加工万向轴弯壳体的方法。