真实路面激励下拖车车架瞬态动力学分析

2023-08-27石凯飞

石凯飞

(200092 上海市 中国水产科学研究院渔业机械仪器研究所)

0 引言

随着时代的发展,车辆设计过程中更多地引入了轻量化设计[1-2],轻量化设计仍需保证车辆行驶的安全性。汽车在运动过程中产生的振动是造成零部件失效的主要原因[3-4],汽车振动主要引起零件的疲劳失效[5]。车架是车辆组成中的重要部件,车架不仅在静止状态下,更要在运动情形下保证安全性要求。目前大多数研究集中于软件的静力学模拟。一方面缺乏对结构的动力学评估,另一方面缺乏实际路面数据的收集和验证。本文通过实际道路测试采集道路谱,结合软件模拟最终优选出同时满足可靠性和轻量化要求的设计方案,为类似领域的设计提供新的思路。

1 车架动力学分析

通过ADAMS 和ANSYS Workbench 软件完成分析,在ADAMS 中得到加载力文件,并最终在Workbench 中完成分析工作[6]。

ADAMS 是一款运动学和动力学应用软件,在其应用领域具有优势垄断地位[7],其客户分布在飞机设计、汽车工业、通用机械等领域。随着计算机学科对工业界的不断推动,传统行业中运用的计算机软件种类越来越多,其最新代表产品之一就是ANSYS Workbench 软件[8]。ANSYS Workbench 工作流程如图1 所示。

图1 ANSYS Workbench 工作流程图Fig.1 ANSYS Workbench workflow diagram

1.1 车架受力仿真分析

1.1.1 车架实体模型的建立

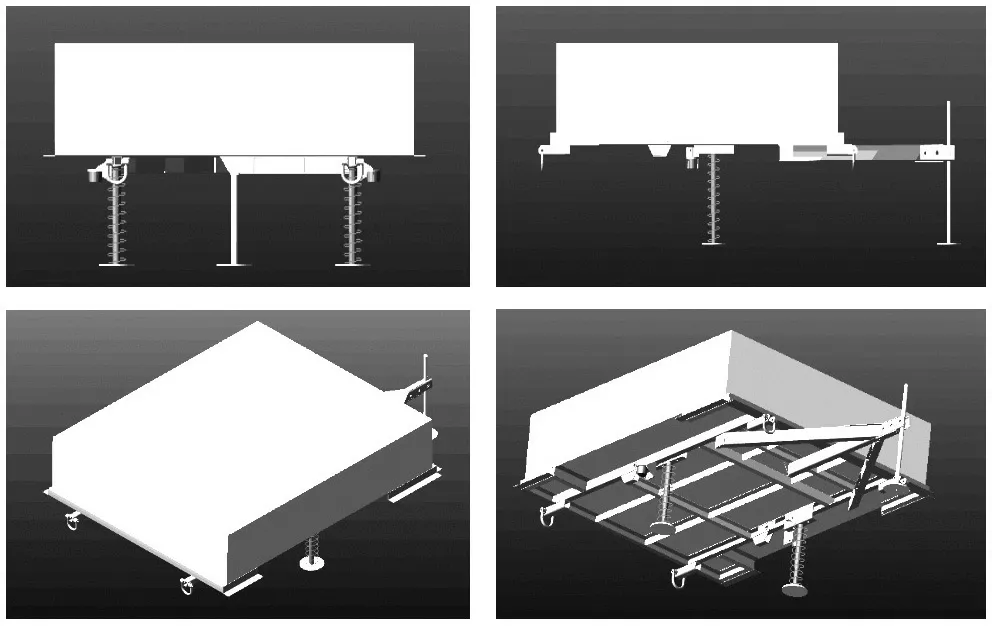

通过ADAMS 将约束副添加到三维模型中,根据实际产品属性在软件中设置质量参数[9-10]。如图2 所示。

图2 ADAMS 车架模型Fig.2 ADAMS Frame Model

1.1.2 车架约束与驱动分析

在整车约束中,共用到转动副、移动副、球绞副和固定副4 种运动副。整车各部件约束施加如表1 所示[11-14]。

表1 整车各部件约束施加Tab.1 Restraint application of all parts of the whole vehicle

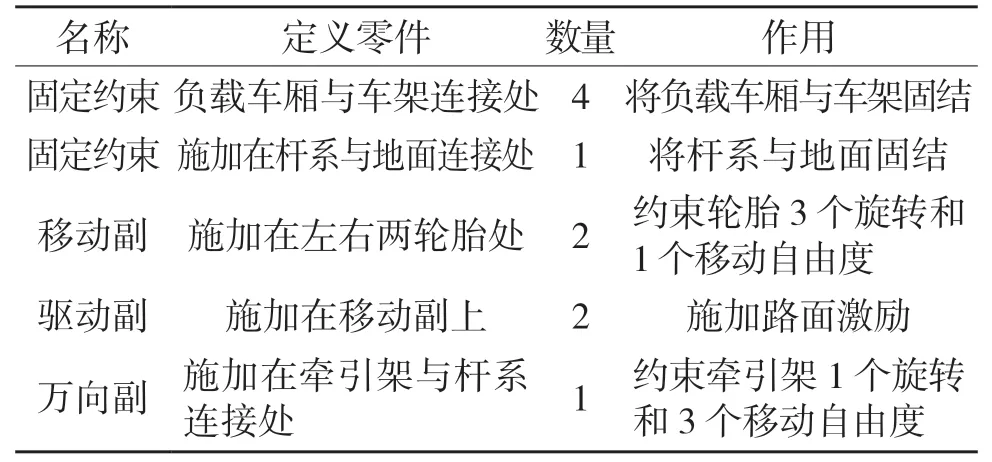

1.1.3 提取不同工况载荷谱

通过现场路面测试得到不同路况对车架的激励。根据项目中车型装配的悬架系统的产品参数,确定了刚度阻尼系数。由于该车架是两轮受载,因此在不同的车轮上施加不同的驱动,将时域激励信号导入ADAMS/V 中,生成样条函数。

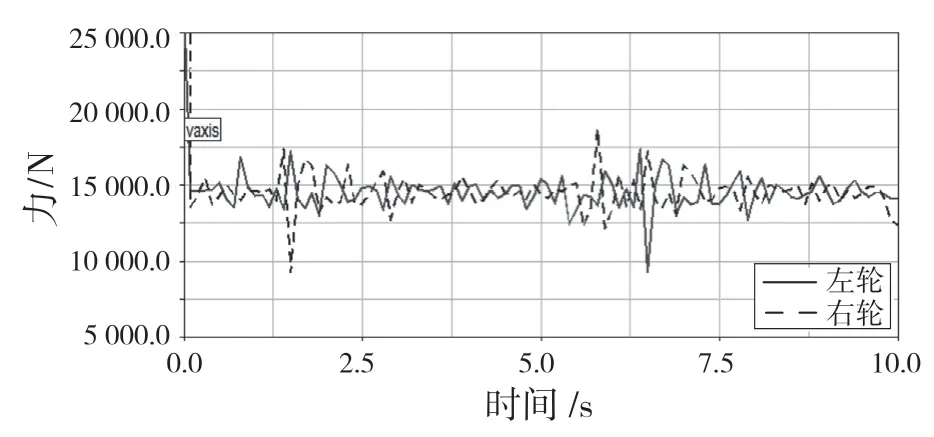

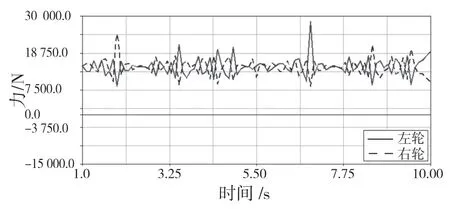

在ADAMS 中,把激励文件加载到车轮位置的弹簧上,进行10 s 动态仿真分析,得到力随时间变化的载荷谱如图3 所示,将载荷谱以记事本文件格式提取出来用于Workbench 中,进行瞬态分析。

图3 3 种路况下的载荷谱图像Fig.3 Load spectrum images of three road conditions

1.2 Workbench 瞬态动力学分析

本文根据拖车的实际行驶情况,结合车架受到载荷和约束的差异,对其在鹅卵石路、搓板路和石块路3 种典型行驶路面工况下施加不同的边界条件和载荷,分别进行分析。首先以C 型车架为例。

1.2.1 鹅卵石路面工况

(1)ADAMS 仿真条件及结果

通过振动测试得到鹅卵石路的车体轮胎轴心处的振动加速度,并积分出振动位移,即得到鹅卵石路的道路谱,将此道路谱作为ADAMS 仿真的激励条件输入到路面激励中,作为仿真模型的激励,进行动力学仿真,得到左侧和右侧悬架对车体的作用力,并输出该作用力如图4 所示。

图4 鹅卵石路况下左侧和右侧悬架对车体的作用力Fig.4 Force of left and right suspension on car body under cobblestone condition

(2)ANSYS 应力分析结果

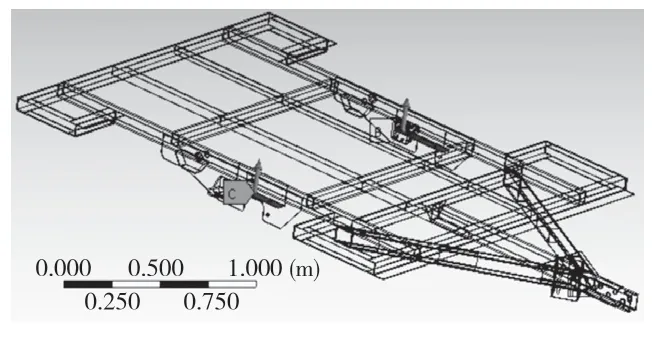

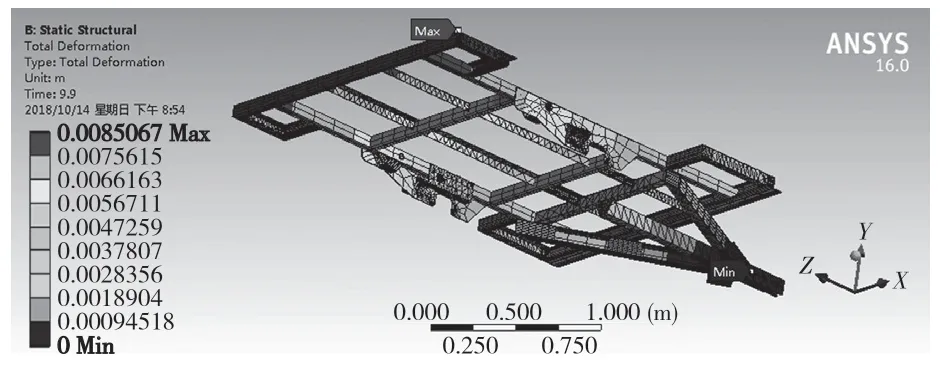

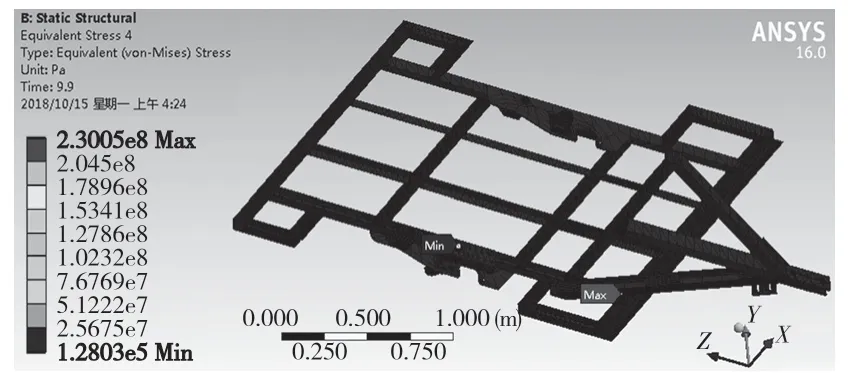

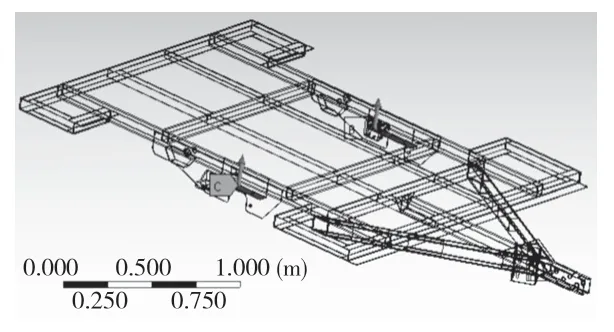

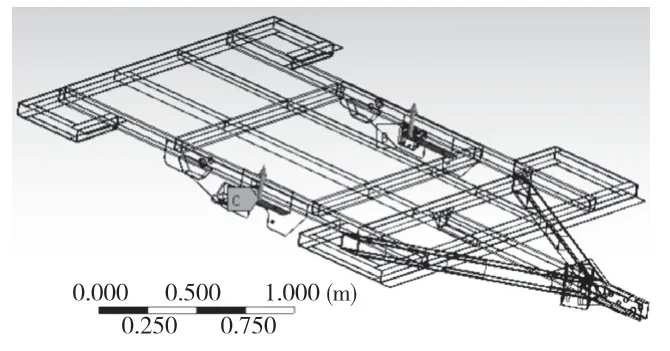

根据拖挂式拖车在弯曲工况下的行驶情况,约束牵引处所有的平动自由度,约束左边悬架除竖直方向的平动自由度,约束右边悬架处竖直方向的平动自由度。处理后的模型如图5 所示,求解得到变形情况如图6,应力情况如图7 所示。

图5 鹅卵石路况下车架有限元模型Fig.5 Finite element model of vehicle frame under cobblestone condition

图6 鹅卵石路况下C 型车架位移云图Fig.6 C-frame displacement cloud image under cobblestone condition

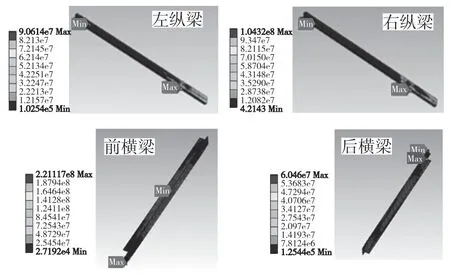

图7 鹅卵石路况下C 型车架应力云图Fig.7 Stress Nephogram of C-frame under cobblestone condition

由图6 可知,车架尾部横梁变形值约为 8.5 mm。车架除车架尾部变形较大外,大部分结构的变形均在5 mm 以下。由图7、图8 得,车架最大应力出现在牵引架与侧梁的相交处,最大应力值为 230 MPa,但这也主要是由于侧梁存在尖端,存在应力集中导致边角处应力高达230 MPa,实际生产中适当对横梁边角处倒圆角会减少应力集中现象。如7 图所示,车架主纵梁中间部分应力较大,应力值约为80 MPa,中间横梁部位应力也较大,约为60 MPa 。另外车架两根主纵梁与各横梁接触的部分应力值在20~100 MPa 之间,其余部分应力值均在 30 MPa 以下。考虑车架材料屈服应力达到235 MPa,车架结构符合强度要求。

图8 车架各部分应力分布情况Fig.8 Stress distribution of each part of the frame

1.2.2 搓板路路面工况

(1)ADAMS 仿真条件及结果

通过振动测试得到搓板路的车体轮胎轴心处的振动加速度,通过对加速度进行二次积分得到车体轮胎轴心处的振动位移,即得到搓板路的道路谱,将此道路谱作为ADAMS 仿真的激励条件输入到路面激励中,作为仿真模型的激励,进行动力学仿真,得到左侧和右侧悬架对车体的作用力,并输出该作用力如图9 所示。

图9 搓板路路况下左侧和右侧悬架对车体的作用力Fig.9 Force exerted by left and right suspensions on vehicle body under washboard road conditions

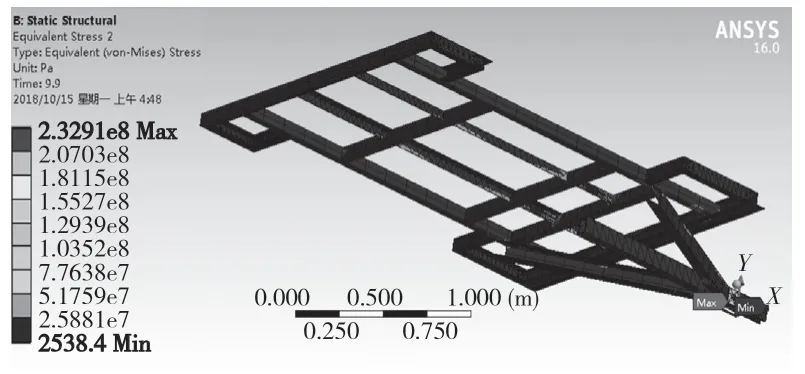

(2)ANSYS 应力分析结果

约束条件同鹅卵石路况,得到有限元模型如图10 所示。求解得到变形情况如图11,应力情况如图12 所示。观察搓板路路况下C 型车架的整体变形云图11 可得,车架尾部横梁最大变形值约为29.95 mm,除车架尾部变形较大外,大部分结构的变形均在16.6 mm 以下。整体应力分布如图12所示,各部分应力分布如图13 所示。

图10 搓板路路况下C 型车架有限元模型Fig.10 Finite element model of C-frame under washboard road condition

图11 搓板路路况下C 型车架位移云图Fig.11 Displacement cloud diagram of C-frame under washboard road condition

图12 搓板路路况下C 型车架应力云图Fig.12 C-frame stress nephogram under washboard road condition

图13 车架各部分应力分布情况Fig.13 Stress distribution of each part of the frame

图12 和图13 显示了最大应力出现在牵引架与侧梁的相交处,最大应力值为 232 MPa,这主要是由于侧梁存在尖端,存在应力集中导致边角处应力高达232 MPa,实际生产中适当对横梁边角处倒圆角会减少应力集中的现象。如图所示,车架位于主纵梁中间部分应力较大,应力值约为 100 MPa,中间横梁部位应力也较大,约为50 MPa,另外车架2 根主纵梁与各横梁接触的部分应力值在 20~160 MPa 之间,其余部分应力值均在 50 MPa 以下。如前所述考虑材料许用应力,车架结构强度要求合格,安全系数达到1.47。

1.2.3 石块路路面工况

(1)ADAMS 仿真条件及结果

通过振动测试得到石块路的车体轮胎轴心处的振动加速度,通过对加速度进行二次积分得到车体轮胎轴心处的振动位移,即得到石块路的道路谱,将此道路谱作为ADAMS 仿真的激励条件输入到路面激励中,作为仿真模型的激励,进行动力学仿真,得到左侧和右侧悬架对车体的作用力,并输出该作用力如图14 所示。

图14 石块路路况下左侧和右侧悬架对车体的作用力Fig.14 Force of left and right suspension on car body under stone road condition

(2)ANSYS 应力分析结果

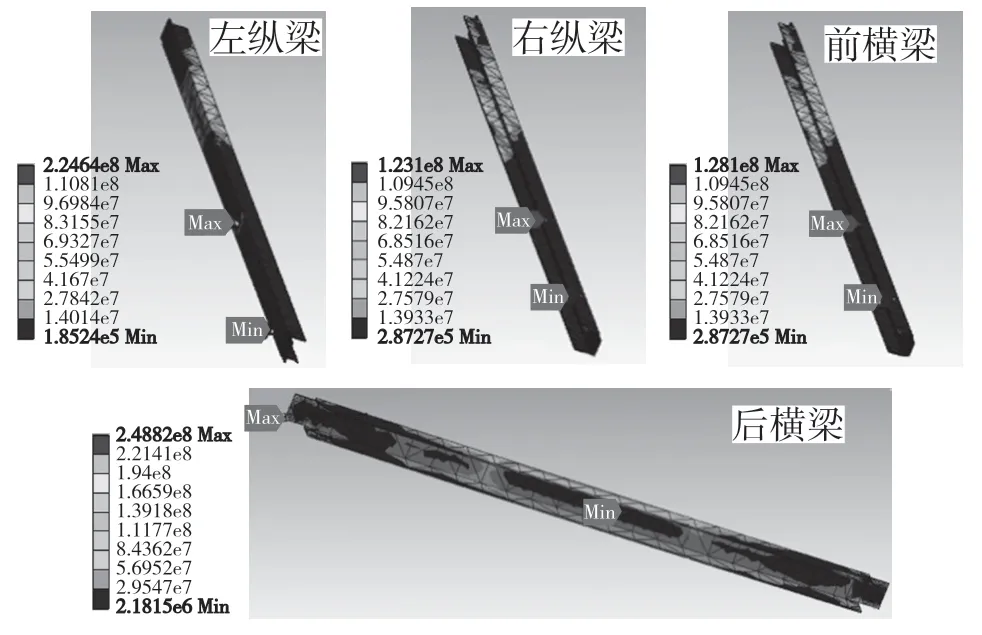

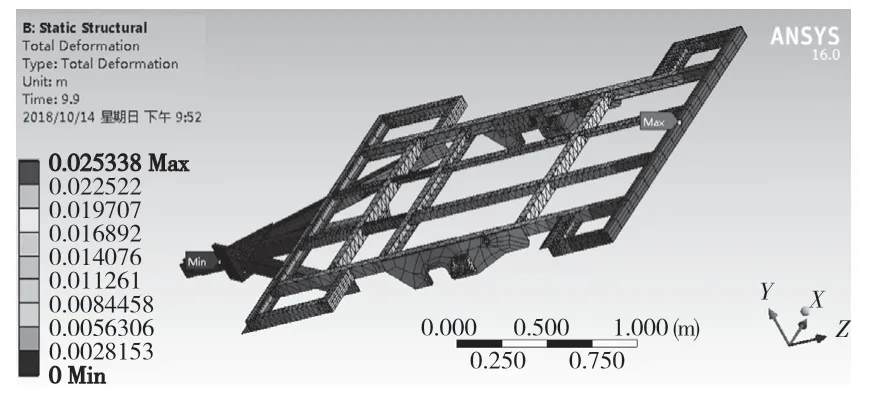

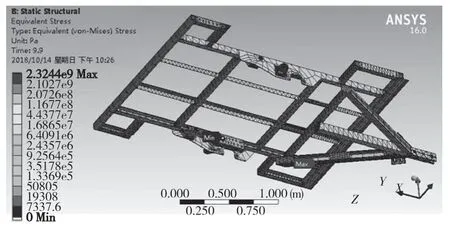

约束条件同鹅卵石路况,处理后的模型如图15 所示。求解得到变形情况如图16,应力情况如图17 所示。观察石块路路况下组合型车架的整体变形云图16 可知,车架尾部横梁最大变形值约为25.338 mm,其余大部分结构的变形均在13.9 mm 以下。整体应力和各部分应力分布如图17和图18所示。

图15 石块路路况下C 形车架有限元模型Fig.15 Finite element model of C-frame under stone road condition

图16 石块路路况下C 形车架位移云图Fig.16 C-frame displacement cloud diagram under stone road condition

图17 石块路路况下C 形车架应力云图Fig.17 C-frame stress nephogram under stone road condition

图18 车架各部分应力分布情况Fig.18 Stress distribution of each part of the frame

由图17 和图18 可得,牵引架与侧梁的相交处最大应力值为 232 MPa,主要是由于侧梁存在尖端,存在应力集中导致边角处应力高达232 MPa,实际生产中适当对横梁边角处倒圆角会减少应力集中的现象。如图17 所示,车架位于主纵梁中间部分应力较大,应力值约为 100 MPa,中间横梁部位应力也较大,约为100 MPa,另外车架2 根主纵梁与各横梁接触的部分应力值在 20~160 MPa 之间,其余部分应力值均在40 MPa 以下。如上文所述,考虑材料许用应力,车架结构强度满足要求,安全系数达到1.47。

2 3 种车架的受力比较

同理可得矩形车架和组合型车架在不同路况下的强度表现。对比分析3 种车架形式下3 种工况的车架应力变形,结果如表2—表4 所示。

表2 C 型车架应力应变计算结果Tab.2 C-frame stress and strain calculation results

3 结论

(1)将C 形、矩形、组合型的车架进行动力学仿真,模拟拖车在受到路面垂直激励的运动过程,得出车架所受动载荷谱,并对车架进行分析计算,得到了各种工况下的应力变形。

(2)相同路面工况下,C 型应力及变形最大,矩形应力及变形最小,且应力最大主要出现在主纵梁及各横梁连接处以及牵引横梁的牵引处,针对这几个薄弱的部位应该进行结构优化设计,提高强度,防止破坏。

(3)相同型号的车架下,车架在搓板路况、石块路况以及鹅卵石路况下的最大应力应变依次减小,而车架各部位所受应力水平也在不同程度减小。

(4)根据实际测试和软件仿真结果,最终采用组合型车架为满足可靠性和轻量化设计要求的最优设计方案。