硅基负极材料研究进展和挑战

2023-08-25刘汉川

刘汉川

硅基负极材料研究进展和挑战

刘汉川

(中国舰船研究院武汉科技开发中心,武汉 430223)

硅作为一种具有资源丰富、环保、低成本、高容量和低工作电位等优点的材料,被认为是实现高能量密度锂离子电池最有前途的负极材料之一。然而,硅负极的普及应用受到了电导率差、体积变化大和固液电解质界面不稳定等问题的限制。本综述介绍了硅负极材料纳米结构设计、新型多功能粘结剂设计、电化学预锂化和电解液添加剂等策略,指出了从缓解硅负极循环期间的机械应力和应变、增强粘接剂粘附强度和离子导电性、促进含LiF的固体电解质界面膜(SEI)形成和稳定等多维度协同改善的研究方向,以满足硅基负极材料在高能量密度锂离子电池的应用中对高库伦效率、高面容量、低成本和长循环寿命的要求。

硅负极 纳米结构 预锂化

0 引言

近年来,对于锂离子电池(LIBs)不仅要求具有长的循环寿命和绿色环保,而且还需要具备高的能量/功率密度。电池的能量密度主要由工作电压和电极比容量决定,受限于石墨的理论容量(~372 mAh g-1),基于石墨负极的锂离子电池已经不能满足日益增加的长续航里程电动汽车、便携式电子设备和电网储能等的需求。作为最具有前途的负极材料之一,硅负极已被广泛研究,它具有高容量(~4200 mAh g-1,比石墨高出10倍)和较低的电化学电位(~0.4 V),同时硅是地壳中储量第二丰富的元素。然而,硅在锂化和脱锂过程中伴随着巨大的体积膨胀(高达280%),这导致了一系列的问题:1)颗粒碎裂;2)与集流体脱落;3)不稳定的固液电解质界面(SEI)形成。所有这些问题都会导致电极结构失效和容量衰退。此外,硅自身固有的电子导电性能较差,也导致其电化学动力学过程缓慢。为了解决硅负极材料在锂离子电池中存在的问题,近期的硅负极研究工作主要采用复合结构、粘合剂、电解质、预锂化等多种手段进行组合,以缓解硅体积膨胀、改善电极,并建立高弹性SEI薄膜。本综述着重总结了最近关于硅基负极材料实现高面容量的研究进展,以及下一代硅基复合材料在锂离子电池负极中的应用发展趋势。

1 硅负极材料存在的问题

在锂离子电池中,硅负极材料与锂发生的电化学反应会导致其体积急剧膨胀。在这个过程中,一系列Si-Li相会形成,并且无定形的LixSi合金相也会随之形成。当硅完全锂化后,其体积将膨胀约280%。这种体积变化会使硅颗粒表面产生机械应力,导致电极膨胀和硅颗粒破碎。电极膨胀会导致硅与集流体、以及硅颗粒之间失去电接触,从而降低电极材料的电导率,甚至引起电极材料开裂和剥落的现象。此外,电极膨胀还会挤压电解质进入隔膜的孔中,阻止锂离子的扩散,甚至会引起电池的膨胀,增加安全隐患。另外一个重要问题是稳定的固体电解质界面(SEI)膜,因为硅负极材料会不断暴露新的表面,从而形成新的SEI膜。SEI膜过厚会导致不可逆的活性锂损失、电解液中Li+消耗过度、硅颗粒与导电添加剂之间电子接触差等问题。此外,硅本身低的电导性和锂离子扩散系数限制了硅负极材料容量和倍率性能的发挥。

2 硅负极改善的有效策略

2.1 结构设计

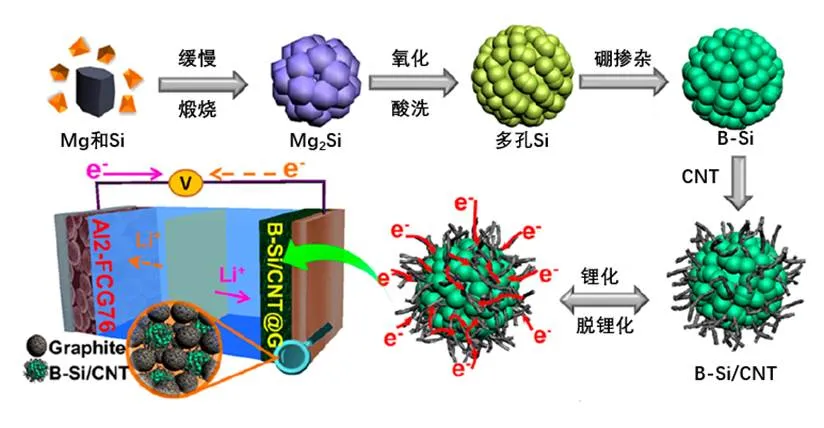

结构设计是容纳硅负极在充放电过程中体积变化最有效的方法,这些结构设计包括不同的纳米结构硅(如纳米颗粒、纳米层、纳米线、纳米管)、硅的形态结构(如核壳结构、卵黄壳结构、多孔结构)以及硅的原子尺度结构设计(如掺杂、晶格畸变、异质结构)。这些结构的机械应力和应变可以通过周围的自由空间得到缓解而不会导致断裂,目前主要采用各种柔性和刚性材料进行硅的设计结构。其中,柔性材料通常是碳材,通过掺杂硼、氮等元素与硅基材料进行结合。这些材料可以缓冲硅的体积变化、提高电导率,并为离子传输提供通道。例如,Son[1]等通过喷雾干燥、碳化和NaOH蚀刻过程制备了纳米笼形硅-碳负极材料,通过化学气相沉积反应时间控制了涂层厚度。硅的空隙在充分锂化后几乎被填满,没有颗粒尺寸的变化,进一步通过聚合诱导的胶体聚集法合成了具有核壳结构的碳框架复合物Si@V-V@C,从而容纳了Si负极的体积变化。这种材料表现出高的循环稳定性和优异的结构完整性。此外,设计多孔结构是有效减少硅电极在充放电过程中体积变化并提高离子传输的一种方法。例如,Huang[2]等在多孔硅材料(Ni@N-G@Si)中引入无机-有机混合硅酸盐封闭层,可以防止硅与电解质直接接触。通过HCl溶解Ni衬底获得具有多孔结构的薄膜。N-G@Si@HSi电极具有出色的稳定性和可逆容量,在0.5C电流密度下循环1400次后仍能保持1286 mAh g-1的容量。这种稳定性可归因于硅/电解液界面的稳定以及导电掺氮石墨烯网络。此外,与LiFePO4正极配对时,该电极可以实现超过100个周期的稳定循环。Li[3]等通过机械球磨法合成了掺硼纳米微孔硅和碳纳米管(B-Si/CNT)复合材料,其具有丰富的纳米微孔,CNT通过卷曲和插入牢固地嵌入多孔硅中,提高了硅的导电性。B-Si/CNT电极在2.0 A g-1下可以提供高的可逆容量~1415 mAh g-1,并在200次循环后保持88.2%的容量稳定性,表现出优异的电子传输性和良好的结构稳定性。此外,该复合材料在全电池中也展现出良好的应用潜力,在300个循环后仍具有82.5%的容量保留率和优异的能量密度(面密度~12.0 mg/cm2,面容量8 mAh/cm2)。

图1 B-Si/CNT复合材料制备示意图[3]

2.2 新粘结剂

电极的活性物质、导电添加剂和集流体是通过粘结剂粘合在一起的。电极粘结剂通常不超过10%的重量,但在整个电池中发挥着关键作用,特别是在基于硅的负极中。商业粘结剂有几个基本要求:1)价格实惠且环保;2)具有广泛的电化学窗口;3)具有高的化学和电化学稳定性。随着高性能锂离子电池的发展,粘结剂逐渐成为主要影响因素。到目前为止,除了聚偏氟乙烯(PVDF)和羧甲基纤维素/苯乙烯丁二烯橡胶(CMC/SBR)之外,已经报道了各种新型聚合物粘结剂,包括减缓体积变化的作用、提高分散功能、促进电子导电和离子传导等。导电粘结剂不仅可以作为导电添加剂保持硅颗粒之间的接触有效性,而且还可以作为粘结剂,以增加负极的比容量,促进SEI膜的形成并提高锂离子电池的长循环稳定性。用于硅负极的导电粘结剂已有许多报道。

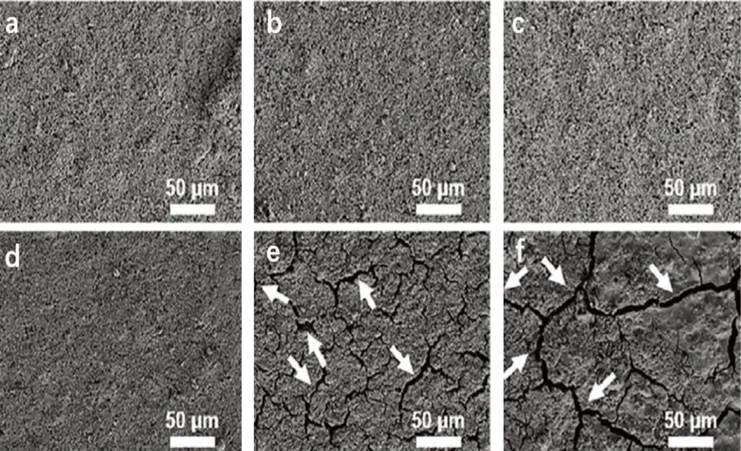

此外,多功能粘结剂包括减缓体积变化和SEI脆变,可以采用弹性/刚性粘结剂以增强粘接强度和离子导电性。例如,Li[4]等通过氢键作用将锂化聚丙烯酸和Nafion(P-LiNF)组合制备出N-P-LiPN粘结剂。使用Si@N-P-LiPN粘结剂的电极表现出良好的稳定性,经过100个循环,库仑效率仍旧大于99%,这主要归功于N-P-LiPN的显著机械性能、高的粘接强度和离子传输促进作用。使用扫描透射电子显微镜(SEM)观察循环后电极,得到了直观的证明:在循环之前,Si@N-P-LiNF、Si@P-LiPAA和Si@P-LiNF电极表面光滑。经过50个循环后,Si@P-LiPAA和Si@P-LiNF电极都出现了许多裂缝,而Si@N-P-LiPN电极仍然保持结构完整。这主要归因于硬P-LiPAA与高机械强度和柔软优异的P-LiNF相互补充,P-LiPAA作为框架,保持电极完整性,P-LiNF作为缓冲,容纳Si的巨大体积变化。因此,N-P-LiPN粘结剂具有显着的柔韧性和。

图2 图a,b,c分别为Si@N-P-LiNF、Si@P-LiPAA和Si@P-LiNF电极循环前的SEM照片,d,e,f分别为Si@N-P-LiNF、Si@P-LiPAA和Si@P-LiNF电极循环后的SEM照片[4]

强大的机械强度,可以保持电极的完整性。此外,N-P-LiPN粘结剂的锂含量为5.67wt%,显著提高了电极的离子导电性,在超高面积容量(49.59 mAh cm-2)下经过500次循环,仍具有高达93.2%的库仑效率。

针对多功能粘结剂的开发,粘合剂的电化学性能机制和表征方法具有重要意义。电化学性能受到其粘接力、剥离应力、流变行为、机械性质和形态演变等物理特性的影响。在Si与粘合剂之间,粘附力对电化学性能具有重大影响,因此评估粘附力是一项重要的工作。为了提升高性能粘合剂的升级,相应的高级表征方法得到了广泛的研究。例如,Gao[5]等采用分子动力学模拟和原子力显微镜测试评估聚酰亚胺粘合剂的粘附力,结果表明,N-H键比C-H键更稳定,但聚酰亚胺链和Si表面之间的大量C-H键存在物理吸附和氢键作用。这些结果提示,相比其他粘合剂(如PAA、CMC和PVDF),该聚合材料与Si表面之间存在更高的粘附力,可以在重复的电化学反应过程中容纳巨大的体积变化。

2.3 预锂化

预锂化是一种通过在初始循环中降低其可用能量密度来防止电极中的锂在形成固体电解质界面膜(SEI)时被消耗的有效方法。在电池中,形成SEI过程中发生不可逆的电解液电化学还原反应,这会耗尽最初正极侧的活性Li+,并降低库仑效率(理论上为100%)。较低的Li+浓度导致活性材料的利用率降低,进而造成后续循环中净容量损失,严重限制了可用能量密度。化学预锂化是一种温和、高效且适用范围广的方法,可以通过化学合成LixSi纳米颗粒作为预锂化试剂。电化学预锂化是通过电解质的锂箔对负极进行实现。对于基于溶液的化学预锂化,通常采用还原剂,并具有无与伦比的反应均匀性和简单性。然而,仅通过化学预锂化,只能形成固体电解质界面膜(SEI),不能在Si负极中掺杂Li,因此不能完全消除循环不可逆性。利用低电势的Li-芳烃配合物进行化学预锂化,可以促进活性Li在Si基负极中的容纳,增强SiOx/Si负极的电化学可逆性。按照规定时间和温度可以实现对预锂化程度和整个电极中活性锂的空间均一性的精细控制,为大规模生产提供了精密控制和低成本的解决方案。

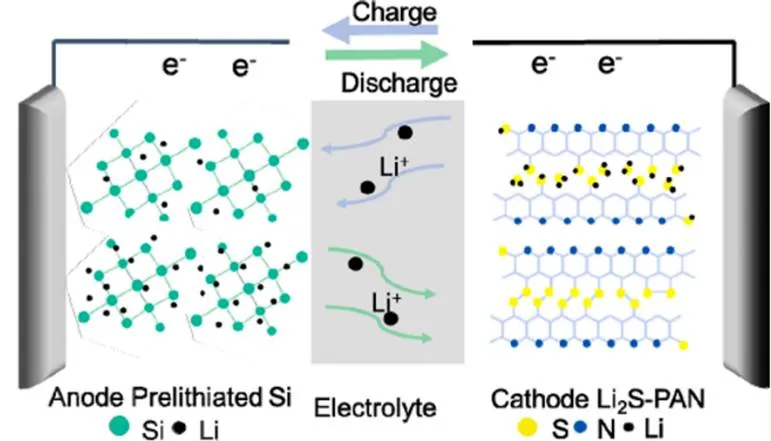

电化学预锂化是一种通过电化学反应提前存储锂以形成固体电解质界面膜(SEI)的方法。但大多数电化学预锂化试剂具有高的反应性并对氧气和水分敏感,因为存在残留的Li捕获位点。过度锂化会降低实际第一次锂化过程中的Li+容纳量,这对实际应用造成了困难。Shen[6]等开发了使用萘基锂作为预锂化试剂,将硫-聚丙烯腈(S-PAN)完全预锂化为Li2S-PAN,将纳米硅部分预锂化为LixSi负极。萘基锂作为预锂化试剂的开发主要基于其易于合成、反应温和和强大的锂化能力等优点。该LixSi||Li2S-PAN电池可以具有710 Wh kg-1的高比能量、93.5%的高库伦效率及良好的循环性能。Berhaut[7]等还报道了在Si/FeSi2/石墨||LiNi0.6Mn0.2Co0.2O2电池中,在负极表面自然驱动的预锂化反应。附加的锂储存在硅中,作为补偿锂的储存器。其中硅相发挥了至关重要的作用,没有大的体积变化。相比电化学驱动的只有与锂金属直接接触的电极面积最初被预锂化反应,自驱动的锂化反应更加均匀。此外,自驱动的预锂化方法可以在工业实施,以生产高能量密度和高度稳定的锂离子电池。

图3 LixSi||Li2S-PAN电池示意图[6]

2.4 新电解液和添加剂

电解质在初始锂化过程中起到保护SEI膜和传输离子的重要作用。电解质的盐类、溶剂和添加剂对溶剂化结构、界面稳定性、电极溶解、成本、安全和整体电化学性能具有深远影响。为了使界面层保护膜得到钝化,减少重复锂化和去锂化过程。已经有许多电解质和添加剂,共溶剂和功能性添加剂被开发,用于稳定SEI膜,缓解硅与电解液之间的持续副反应,进一步提高库仑效率。含有氟乙烯碳酸酯(FEC),乙烯基碳酸酯的碳酸盐电解质在Si负极中展现了最佳的循环性能。然而,硅上厚且不均匀的SEI膜仍然无法足够承受微米级别的体积变化,导致持续消耗Li,并失去活性硅。其他功能性添加剂包括醚类、硅烷类、二甲基丙烯酰胺、琥珀酸酐、柠檬酸、氟草酸锂(LiFOB)和草酸锂(LiBOB)也已经用于硅负极的研究中。

Chen[8]等最近报道了使用微米级硅负极设计的通用电解液原则。研究结果表明,2.0M LiPF6在四氢呋喃(THF)和2-甲基四氢呋喃(MTHF)1:1体积比混合的电解质可以促进形成低粘附性的薄、均匀和弹性的LiF基SEI,无需预锂化,就能使Si材料具有2800 mAh g-1的容量,并且经过200个循环,高能量密度保持率>90%。Zeng[9]等报道了更安全的浓缩电解质。它由2-2, 2, 2-三氟乙基碳酸酯和氟乙烯碳酸酯的不燃溶剂组成,具有高的初始可逆容量~2644 mAh g-1和低的容量衰减速率。此外,由这种离子液体组成的电解液具有低蒸汽压力、宽的电化学窗口、高的化学热稳定性和不易燃性。此外,在该离子液体电解质中,通过加入0.1 mol M(TFSI)x(M=Al、Mg、Zn和Ca)作为第二种盐,制备出的氟代离子液体可以近一步稳定硅负极化学,并形成均匀的SEI膜,改善循环稳定性。

3 结论

硅基负极因其高能量密度而备受关注。该材料面临的问题包括导电性差、大的体积膨胀和不稳定的SEI膜。本综述着重于将先进结构、粘合剂、电解质系统和预锂化等多种策略相结合,以满足商业化应用的要求。尽管目前硅负极取得了巨大的进展,但距离大规模工业应用还有很长的路要走。如前所述,没有一种策略能够同时解决三个问题。对于未来硅基材料的研究,它应该同时提供高的库伦效率、高的面容量和低成本。我们认为应致力于以下方面:1)必须开发可行和可控的硅基负极制备方法以缓解循环期间的机械应力和应变。化学方法和化学热解的结合可能成为实现硅基负极工业化的可行途径。光伏硅废料可用作原材料,满足低成本和高产出的要求;2)开发有效且可控的Si/石墨材料以实现较低的电极膨胀。工业应用中需要10%以下的膨胀率。然而,目前Si/石墨电极膨胀高达20~100%。同时,在电极中实现Si的均匀分布对于实际应用Si/石墨负极至关重要;3)对于粘合剂,富含各种功能基团(例如-OH、-COOH、-NH2)的聚合物粘合剂可以促进化学相互作用(共价键、氢键等)。多功能粘合剂包括体积变化缓解和促进SEI形成,可以采用刚性/弹性粘结剂结合的策略,以增强粘附强度和离子导电性。此外,利用导电粘合剂可以帮助减少导电剂的含量,并增加电池的能量密度;4)应研究适用于高容量硅基材料的新型电解质和电解质添加剂。在循环过程中,可能需要选择电解液以产生富含LiF的SEI。LiF成分将提高SEI膜的成膜特性,从而实现Si的优异结构稳定性。

[1] Son Y, Ma J Y, Kim N, et al. Quantification of pseudocapacitive contribution in nanocage-shaped silicon-carbon composite anode[J]. Adv. Energy Mater., 2019, 9: 1803480.

[2] Huang G, Han J H, Liu Z, et al. Ultrastable silicon anode by three-dimensional nanoarchitecture design[J]. ACS Nano, 2020, 14: 4374-4382.

[3] Li P, Hwang J Y, Sun Y K, et al. Nano/microstructured silicon–graphite composite anode for high-energy-density Li-ion battery[J]. ACS Nano, 2019, 13: 2624-2633.

[4] Li Z, Zhang Y P, Liu T F, et al. Silicon anode with high initial coulombic efficiency by modulated trifunctional binder for high-areal-capacity lithium-ion batteries[J]. Adv. Energy Mater., 2020, 10: 1903110.

[5] Gao S L,Sun F Y, Brady A, et al. Ultra-efficient polymer binder for silicon anode in high-capacity lithium-ion batteries[J]. Nano Energy, 2020, 73: 104804.

[6] Shen Y F, Zhang J M, Pu Y F, et al. Effective chemical prelithiation strategy for building a silicon/sulfur Li-ion battery[J]. ACS Energy Lett., 2019, 4: 1717-1724.

[7] Berhaut C L, Domingguez D Z, Tomasi D, et al. Prelithiation of silicon/graphite composite anodes: Benefits and mechanisms for long-lasting Li-Ion batteries[J]. Energy Storage Mater., 2020, 29: 190-197.

[8] Chen J, Fan X L, Li Q, et al. Electrolyte design for LiF-rich solid–electrolyte interfaces to enable high-performance microsized alloy anodes for batteries[J]. Nat. Energy, 2020, 5: 386-397.

[9] Zeng G F, An Y L, Xiong S L, et al. Nonflammable fluorinated carbonate electrolyte with high salt-to-solvent ratios enables stable silicon-basedanode for next-generation lithium-ion batteries[J]. ACS Appl. Mater. Interfaces, 2019, 11: 23229-23235.

Research progress and challenges on silicon-based anode

Liu Hanchuan

(China Ship Research and Development Academy of Wuhan Science and Technology Development Center, Wuhan 430223, China)

TM912

A

1003-4862(2023)08-0007-05

2023-01-02

刘汉川(1968-),男,高级工程师,研究方向:电池材料和特种化学电源产品开发。E-mail:lhc18995641966@qq.com