稀土元素镧对Cu-15Ni-8Sn合金组织及性能的影响

2023-08-24齐昭铭许华本乐顺聪黄辉郭诚君肖翔鹏杨斌

齐昭铭, 许华本, 乐顺聪, 黄辉, 郭诚君*, 肖翔鹏, 杨斌

(1. 江西理工大学材料冶金化学学部,江西 赣州341000; 2. 江西铜业股份有限公司加工事业部, 南昌330096;3. 江西铜业集团铜材有限公司,江西 鹰潭335000)

铍铜被称为“有色弹性材料之王”,广泛应用于各类弹性元器件中。然而,由于铍元素有毒,并且易氧化和挥发,这导致铍铜制备极其困难,极大地限制了其生产和应用[1-3]。Cu-15Ni-8Sn 合金是一种高强高弹铜合金,具有优异的机械性能和加工性能,是最有潜力的铍青铜替代产品之一,被广泛应用于航空航天、电子工业、国防军工等领域[4-7],近年来受到科研工作者的广泛关注。

Cu-15Ni-8Sn 合金作为一种典型的时效强化型合金[8],在时效初期会发生调幅分解,形成由富Sn溶质原子和贫Sn溶质原子组成的调制结构;随着时效进一步进行,合金发生有序化转变,形成DO22有序相(成分为(CuxNi1-x)3Sn,结构为体心四方,a=b= 0.377 nm,c= 0.724 nm),随后转变成L12有序相(成分为(CuxNi1-x)3Sn,结构为简单立方,a= 0.373 8 nm),DO22有序相和L12有序相的形成被认为是合金力学性能得以提升的主要原因。时效进行到后期,在合金的晶界处会析出不连续沉淀组织(成分为(CuxNi1-x)3Sn,结构为面心立方,a= 0.594 5 nm),也称为胞状组织,该组织的形成会严重损害合金的力学性能和服役性能,影响合金的使用。因此,应采取必要的措施抑制Cu-15Ni-8Sn 合金时效过程中不连续沉淀的形成。已有研究表明,微合金化是改善Cu-15Ni-8Sn 合金力学性能、抑制其时效后期不连续沉淀形成的一种非常有效的方法。GUO 等[9]研究表明,在Cu-15Ni-8Sn合金中添加适量P 元素,形成的Ni10SnP3相可细化晶粒,改善枝晶偏析,同时有效抑制了时效过程中不连续沉淀的形成。同样地,在Cu-15Ni-8Sn 合金中添加微量的Ti[10]、Co[11]、Fe[12]、V[13]、Zr[14]、Si[15-17]、Nb[18]等金属元素也可有效地抑制不连续沉淀的形成。

稀土元素被称为“工业维生素”,作为微合金化元素,在铜及铜合金中广泛应用,具有优良的物理和化学特性[19],在改善铜及铜合金的组织结构、提升铜及铜合金的力学性能等方面具有显著的效果[20-25]。CHENG 等[26]在Cu-15Ni-8Sn 合金中添加0.2% (质量分数,下同) Y 元素后,固溶态合金的晶粒尺寸从22.55 µm 降低到11.28 µm,同时在晶界附近形成了NiSnY 和Ni2Y 相,有效抑制了不连续沉淀的析出,显著提升了合金的峰值硬度。

基于稀土元素的特性,本文研究了添加稀土元素La 对Cu-15Ni-8Sn 合金组织及性能的影响,通过改变La的添加量,分析La元素的分布与相结构的关系,并阐明La分布对铸态组织枝晶偏析、不连续沉淀形成以及力学性能的影响。

1 实验方法

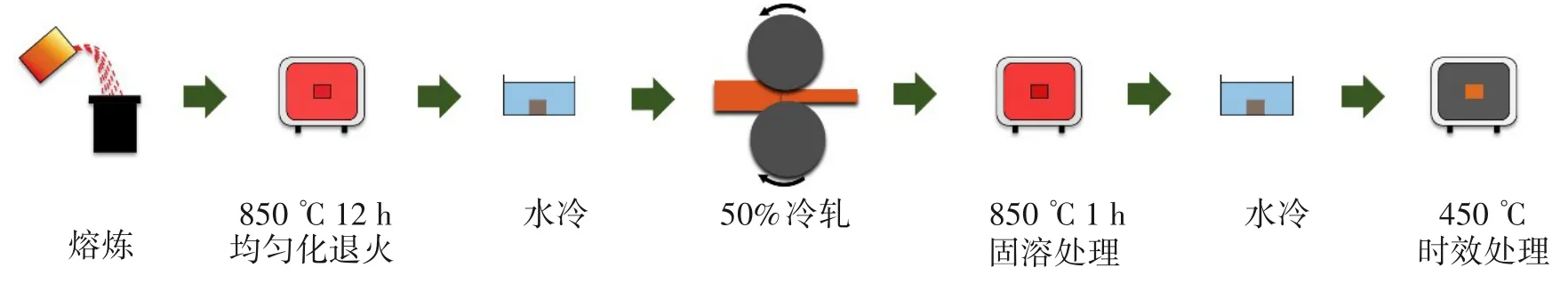

本实验中合金制备原材料为上引铜杆(纯度为99.95%)、纯镍块(纯度为99.95%)、纯锡粒(纯度为99.95%)和Cu-La 中间合金(La 添加量为10%)。首先,采用真空感应熔炼炉在氩气气氛保护下进行熔炼,待样品完全熔化后保温8 min,随后倒入石墨模具中,制得5 组不同成分的Cu-15Ni-8Sn-xLa (x= 0、0.1、0.3、0.5、0.8,即La 的添加量分别为0、0.1%、0.3%、0.5%、0.8% )合金。样品经过850 ℃均匀化退火处理12 h,随后经过多道次冷轧至50%变形量,再在850 ℃固溶处理1 h,以获得过饱和固溶体;最后将样品置于电阻炉中进行时效处理,时效温度为450 ℃,保温时间介于0.25~15 h 之间,其实验流程示意图如图1所示。

图1 实验流程示意Fig.1 Schematic diagram of experimental process

采用Axioskop 2 光学显微镜(OM, ZEISS 公司)和Mira3 LMH 扫描电子显微镜(SEM, TESCAN 公司)观察铸态、固溶态和时效态试样的显微组织。OM 和SEM 试样的制备工艺如下:依次采用800#、1200#、1500#和2000#的SiC 砂纸打磨,机械抛光后用1 g FeCl3+ 80 mL HCl + 100 mL H2O 腐蚀液进行浸蚀。每个试样随机选取8个有效视场,采用截线法测量平均晶粒尺寸。采用XRD-7000 X 射线衍射仪(XRD, SHIMADZU 公司)分析固溶态试样的物相组成,扫描速度为2(°)/min。采用200HVS-5显微维氏硬度计(HUAYIN公司)测试样品(15 mm × 15 mm)的显微硬度,实验载荷500 g,持续10 s,试样的最终硬度值为5个数据点的平均值。采用SMP350涡流电导率测试仪(SIGMA SCOPE 公司)测试样品的电导率,试样的最终电导率数值为5个数据点的平均值。

2 实验结果

2.1 La添加量对铸态Cu-15Ni-8Sn合金显微组织的影响

图2(a1)—图2(e1)为铸态Cu-15Ni-8Sn-xLa 合金的金相组织图,其相应的局部放大图如图2(a2)—图2(e2)所示。由图2可知,铸态合金由发达的树枝晶组成,枝晶生长无方向性,互为交错分布。树枝晶分为3个典型部分:中间的亮黄色树枝状α相、树突间的深黑色类骨γ相和γ相附近的浅褐色过渡组织。随着La添加量增加,浅褐色网状过渡区减小,枝晶组织变细。测量了每个样品的二次枝晶臂间距,如图3 所示,随着La 添加量增加,合金的二次枝晶臂间距由Cu-15Ni-8Sn-0.1La 合金的21.5 μm 减小为Cu-15Ni-8Sn-0.8La合金的10.6 μm,表明添加La元素可以改善枝晶偏析,并且随着La添加量增加,改善效果逐渐明显。

图2 铸态Cu-15Ni-8Sn-xLa合金的金相组织图:(a1)和(a2), x = 0; (b1)和(b2), x = 0.1; (c1)和(c2), x = 0.3;(d1)和(d2), x = 0.5; (e1)和(e2), x = 0.8Fig.2 OM images of as-cast Cu-15Ni-8Sn-xLa alloy:(a1) and (a2), x = 0; (b1) and (b2), x = 0.1; (c1) and (c2), x = 0.3;(d1) and (d2), x = 0.5; (e1) and (e2), x = 0.8

图3 铸态Cu-15Ni-8Sn-xLa合金的二次枝晶臂间距Fig.3 Secondary dendrite arm spacing of as-cast Cu-15Ni-8Sn-xLa alloy

图4 所示为不同La 添加量Cu-15Ni-8Sn 合金铸态组织的SEM图及其能谱面分析结果。由图4(a1)和图4(a2)可清楚地观察到Cu-15Ni-8Sn合金铸态组织由深灰色的α-(Cu,Ni)基体、浅灰色的过渡区及类骨状第二相组成。随着La添加量增加,浅灰色过渡区逐渐减小,类骨状第二相逐渐转变为颗粒状或类针状,第二相的形貌和尺寸发生了显著变化(图4(b2)—图4(e2))。此外,当La添加量超过0.1%时,在合金中还观察到了蜂窝状共晶组织(图4(c4)、图4(d2)、图4(e2))。为了更好地分析La的分布,对Cu-15Ni-8Sn-xLa进行能谱面分析。在颗粒状(图4(b3))、类针状第二相(图4(c3))以及蜂窝状共晶组织(图4(c5))中均观察到Ni、Sn、La元素富集,表明凝固过程中,La元素可与Ni和Sn反应形成新的金属间化合物,或发生共晶反应形成共晶组织,并且随着La添加量增加,金属间化合物的数量和共晶组织的数量增大。由图4(d1)、图4(d2)、图4(e1)、图4(e2)可知,当La添加量为0.5%和0.8%时,均可观察到类针状第二相以及蜂窝状共晶组织,并且数量相对La 添加量为0.3%时(图4(c1))更多。

图4 铸态Cu-15Ni-8Sn-xLa合金的SEM像及其能谱面扫描分析:( a1)—(a3), x = 0;( b1)—(b2), x = 0.1;( c1)—(c5), x = 0.3;(d1)—(d2), x = 0.5;( e1)—(e2), x = 0.8Fig.4 SEM images and EDS mapping analysis results of as-cast Cu-15Ni-8Sn-xLa alloy:( a1)—(a3),x = 0;( b1)—(b2), x = 0.1;( c1)—(c5), x = 0.3;( d1)—(d2), x = 0.5;( e1)—(e2), x = 0.8

2.2 La添加量对均匀化退火态Cu-15Ni-8Sn合金组织的影响

枝晶偏析会导致晶粒内部性能不一致,从而使合金的机械性能,尤其是塑性和韧性下降,因而需要进行均匀化退火处理,改善甚至消除枝晶偏析。图5所示为850 ℃均匀化退火处理12 h 后Cu-15Ni-8SnxLa 合金的金相组织图,5 组合金在经过高温长时间均匀化退火处理后,枝晶组织已经完全消失,表明该工艺具有较好的均匀化处理效果。此外,在添加La的合金中观察到颗粒状第二相,并且随着La 添加量增加,颗粒状第二相的数量显著增多。

为了深入研究不同La 添加量条件下Cu-15Ni-8Sn 合金第二相组成及成分分布,对Cu-15Ni-8Sn-0.3La、Cu-15Ni-8Sn-0.5La 和Cu-15Ni-8Sn-0.8La 合金进行SEM观察和能谱面分析。如图6(a1)—图6(a3)所示,当La 添加量增至0.3%时,在Cu-15Ni-8Sn-0.3La合金中,第二相呈颗粒状均匀分布在铜基体中,主要由Ni、Sn 和La 元素组成。随着La 添加量增加,第二相的数量增大。如图6(b1)—图6(b3)所示,当La添加量增至0.5%时,在Cu-15Ni-8Sn-0.5La 合金中,第二相主要由2 种结构组成,其中一种富含Ni、Sn和La 元素,另一种富含Sn 和La 元素。此外,与铸态组织相比,第二相的形貌发生了显著变化,类针状第二相和蜂窝状共晶组织消失,形成颗粒状或类骨状第二相,表明均匀化退火处理过程中第二相发生了回溶和析出。如图6(c1)—图6(c3)所示,当La添加量增大至0.8%时,在Cu-15Ni-8Sn-0.8La 合金的第二相颗粒中仅观察到Sn 和La元素的偏聚,此时析出相仅为La-Sn相。

图6 均匀化退火态Cu-15Ni-8Sn-xLa合金SEM图及其面扫描: (a1-a3) x = 0.3; (b1-b3) x = 0.5; (c1-c3) x = 0.8Fig.6 SEM images and EDS mapping analysis results of Cu-15Ni-8Sn-xLa alloy after homogenizing treatment:(a1-a3) x = 0.3; (b1-b3) x = 0.5; (c1-c3) x = 0.8

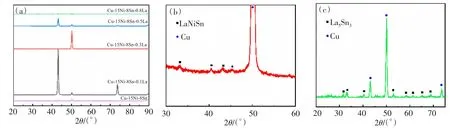

为了确认第二相的结构,对4组合金进行X射线衍射分析。图7 所示为均匀化退火后Cu-15Ni-8SnxLa合金的X射线衍射分析图。如图7(a)所示,4组合金的主衍射峰为铜基体,表明此时溶质原子已经充分固溶至铜基体中。此外,对Cu-15Ni-8Sn-0.3La 合金和Cu-15Ni-8Sn-0.8La合金的部分谱图进行放大观察(图7(b)和图7(c)),除了铜基体的衍射峰外,还观察到了其他相的衍射峰,经标定可知,Cu-15Ni-8Sn-0.3La合金中析出的第二相为LaNiSn 相,Cu-15Ni-8Sn-0.8La合金中析出的第二相为La5Sn3相,这与图6中能谱面分析的结果一致,表明随着稀土La添加量增加,第二相逐渐由LaNiSn相向La5Sn3相转变。

图7 均匀化退火态Cu-15Ni-8Sn-xLa合金的X射线衍射分析(a)及Cu-15Ni-8Sn-0.3La合金(b)和Cu-15Ni-8Sn-0.8La合金(c)的局部放大Fig.7 X-ray diffraction analysis of homogenized annealed Cu-15Ni-8Sn-xLa alloy(a) and local enlarged images of Cu-15Ni-8Sn-0.3La alloy (b) and Cu-15Ni-8Sn-0.8La alloy(c)

2.3 La 添加量对固溶态Cu-15Ni-8Sn 合金组织的影响

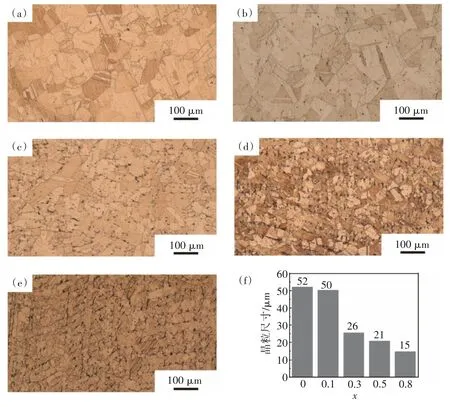

图8 所示为Cu-15Ni-8Sn-xLa 合金经850 ℃固溶处理1 h 后的金相组织图。因为固溶处理前对合金进行了变形量为50%的冷轧处理,因此合金在固溶处理时发生了回复和再结晶反应,相较均匀化退火处理后的合金而言,固溶处理后合金的晶粒尺寸显著细化,此外还可观察到孪晶。由于固溶温度和均匀化退火处理温度一致,此时在添加La 合金的基体中还可观察到稀土相。通过截线法测得的固溶处理后不同La 添加量Cu-15Ni-8Sn 合金的平均晶粒尺寸如图8(f)所示,Cu-15Ni-8Sn 合金中添加La 可以细化晶粒尺寸,随着La添加量增加,平均晶粒尺寸逐渐减小,由Cu-15Ni-8Sn 合金的52 μm 减小至Cu-15Ni-8Sn-0.8La合金的15 μm。

图8 固溶态Cu-15Ni-8Sn-xLa合金的金相组织: (a) x = 0; (b) x = 0.1; (c) x = 0.3; (d) x = 0.5; (e) x = 0.8;(f)晶粒尺寸统计Fig.8 OM diagram and average grain size diagram of Cu-15Ni-8Sn-xLa alloy after solution treatment: (a) x = 0; (b) x = 0.1;(c) x = 0.3; (d) x = 0.5; (e) x = 0.8;(f) grain size statisical chart

在固溶处理过程中,弥散析出的颗粒状或类骨状稀土相对晶界移动起到钉扎作用。近似地将稀土相视为球状颗粒且分布均匀,单位面积晶界(S)所受阻力(F)则可用式(1)[27]表示:

式(1)中:fv第二相粒子的体积分数;γb为单位面积晶界能;r为第二相粒子的平均晶粒尺寸。由式(1)可知,随着第二相粒子数量增加、尺寸减小,第二相粒子对晶界迁移施加的阻力增大,使得合金具有更小的晶粒尺寸。此结论与图8(f)显示的结果一致,随着La添加量增加,合金中稀土相的体积分数逐渐增大,导致合金具有更小的晶粒尺寸。

2.4 Cu-15Ni-8Sn-xLa合金时效过程中的组织演变

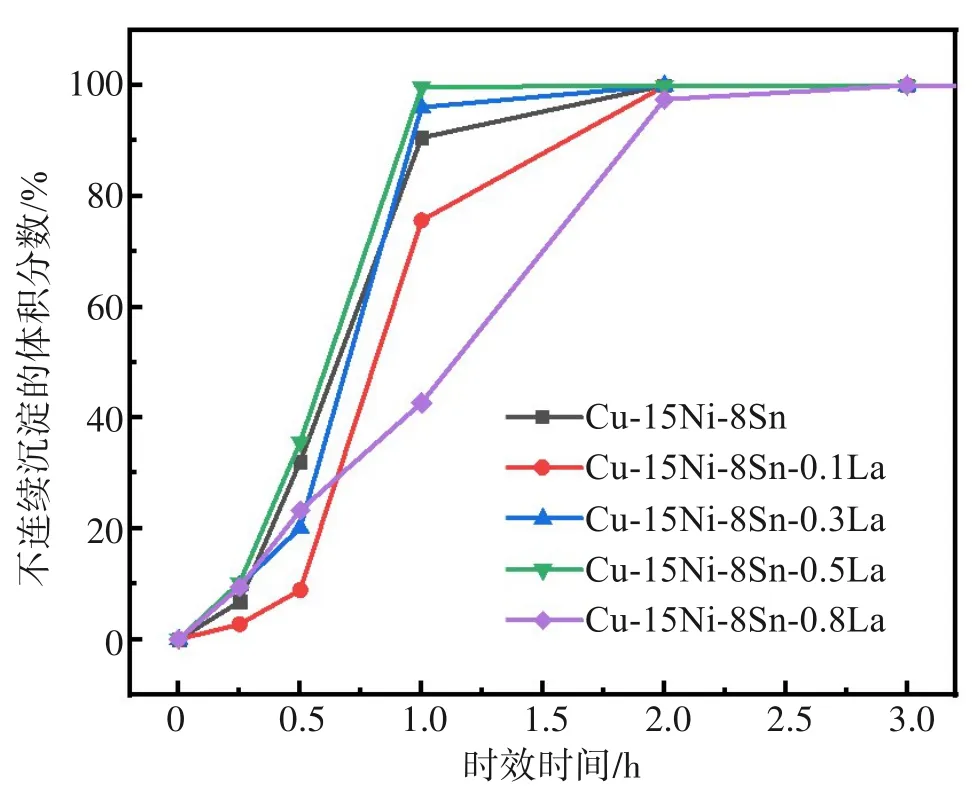

图9 所示为Cu-15Ni-8Sn-xLa 合金在450 ℃时效不同时间的金相组织图。如图9所示,随着时效时间延长,不连续沉淀的体积分数逐渐增大。由图9(a1)—图9(e1)可知,时效15 min时,由于时效时间太短,固溶原子来不及扩散析出,此时仅观察到较少的不连续沉淀组织(DP phase)。当时效时间延长至30 min时,5组样品不连续沉淀的体积分数均增大,但是相对Cu-15Ni-8Sn 合金而言,Cu-15Ni-8Sn-0.1La、Cu-15Ni-8Sn-0.3La 和Cu-15Ni-8Sn-0.8La 合金中不连续沉淀的体积分数更小(图9(a2)—图9(e2))。继续延长时效时间,不连续沉淀的体积分数继续增大,直至覆盖整个基体。Cu-15Ni-8Sn-xLa合金中不连续沉淀的体积分数随时效时间变化的曲线如图10 所示,Cu-15Ni-8Sn-0.1 La和Cu-15Ni-8Sn-0.8La合金相对其它3组合金而言,不连续沉淀组织的体积分数增长更加缓慢,表明添加0.1% La和0.8% La可以较好地抑制不连续沉淀组织的形成;添加0.3% La,时效初期可以抑制不连续沉淀组织的形成,但是时效后期会加速不连续沉淀的形成;添加0.5% La,会促进不连续沉淀组织的形成。

图10 Cu-15Ni-8Sn-xLa合金不连续沉淀的体积分数随时效时间的变化曲线Fig.10 Variation curve of discontinuous precipitation volume fraction with aging time in Cu-15Ni-8Sn-xLa

Cu-15Ni-8Sn-xLa 合金在450 ℃时效30 min 的SEM像如图11所示,在4组合金的晶界处均观察到不连续沉淀,并呈片层状分布,向晶粒一侧或两侧长大。在Cu-15Ni-8Sn-0.1La合金中,LaNiSn相主要分布在晶界上,除细小颗粒状LaNiSn相外,还存在粗大不规则形状的LaNiSn相,粗大第二相颗粒的相界也可以成为不连续沉淀的形核位点,导致形成不连续沉淀(图11(a))。在Cu-15Ni-8Sn-0.8La合金中,La5Sn3相除分布在晶界上外,还有部分分布在晶粒内部。

图11 Cu-15Ni-8Sn-xLa合金在450 ℃时效30 min的SEM像:(a) x = 0.1; (b) x = 0.3; (c) x = 0.5; (d) x = 0.8Fig.11 SEM image of Cu-15Ni-8Sn-xLa alloy aged at 450 ℃ for 30 min:(a) x = 0.1; (b) x = 0.3; (c) x = 0.5; (d) x = 0.8

2.5 Cu-15Ni-8Sn-xLa合金显微硬度分析

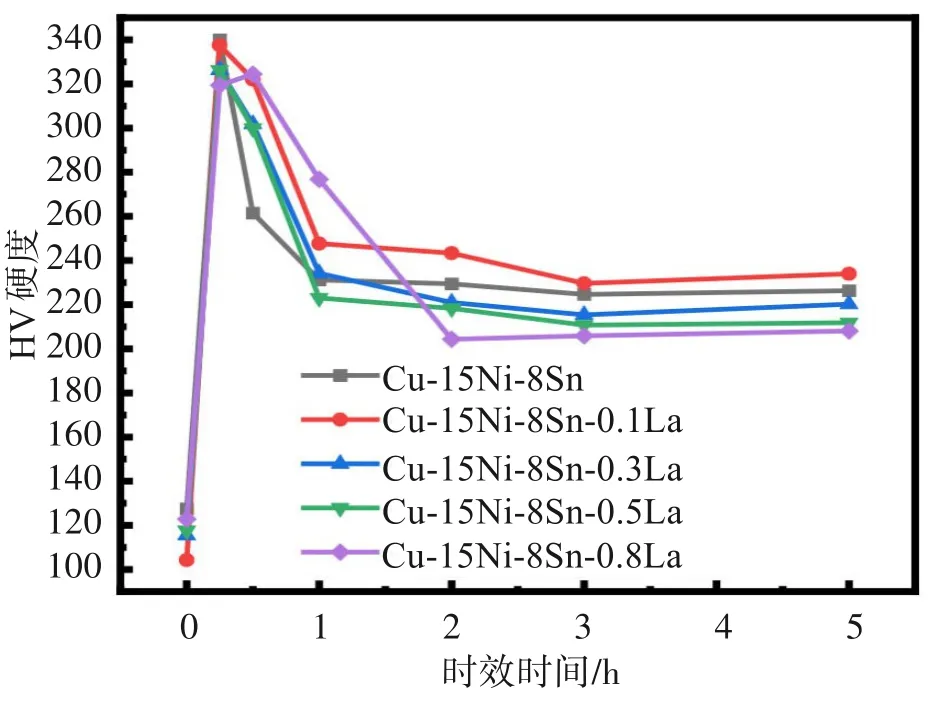

Cu-15Ni-8Sn-xLa 合金在450 ℃时效不同时间的硬度变化如图12 所示,经过时效处理后,5 组合金的维氏硬度均先上升后下降,最终趋于稳定。Cu-15Ni-8Sn、Cu-15Ni-8Sn-0.1La、Cu-15Ni-8Sn-0.3La和Cu-15Ni-8Sn-0.5La 合金在时效15 min 时达到峰值硬度,HV 硬度分别为340、337、324、326;Cu-15Ni-8Sn-0.8La 合金在时效30 min 时达到HV 硬度峰值324,添加La 会轻微降低Cu-15Ni-8Sn 合金的硬度峰值。时效初期,5组合金经过调幅分解形成调幅组织,然后发生有序化转变,形成DO22和L12有序相,DO22和L12有序相与铜基体呈完全共格关系,由此产生的弹性应变场可有效阻止位错运动,从而产生强化效果,这是时效过程中合金硬度得以提升的主要原因。由图9和图10可知,随着时效继续进行,在合金晶界处发生不连续析出反应,形成的不连续沉淀组织严重危害合金的力学性能,导致合金的显微硬度急剧下降。此外,Cu-15Ni-8Sn合金中添加La,在固溶处理过程中会析出LaNiSn 相或La5Sn3相,降低基体中Ni 和Sn的固溶度,抑制时效过程中DO22和L12有序相析出,从而导致合金硬度峰值降低。

图12 Cu-15Ni-8Sn-xLa合金时效过程中的硬度变化曲线Fig.12 Hardness change curves of Cu-15Ni-8Sn-xLa alloy during the aging process

2.6 Cu-15Ni-8Sn-xLa合金导电率分析

Cu-15Ni-8Sn-xLa 合金在450 ℃时效不同时间的电导率变化如图13 所示,随着时效时间延长,5 组合金样品的电导率逐渐增大。合金的导电率与电子的散射密切相关,当合金中杂质元素含量和缺陷等减少时,对电子的散射能力下降,使得合金的导电率增大。5 组合金在450 ℃时效过程中,发生调幅分解、有序化反应以及不连续析出反应,均会降低固溶原子在铜基体中的固溶度,降低电子的散射作用,从而提高合金的电导率。相对于Cu-15Ni-8Sn 合金,含La的合金在相同状态下的电导率更低,这与La对有序相析出以及不连续相析出的抑制作用有关。

图13 Cu-15Ni-8Sn-xLa合金时效过程中的导电率变化曲线Fig.13 Electrical conductivity change curves of Cu-15Ni-8Sn-xLa alloy during the aging process

3 讨 论

3.1 La 添加量对Cu-15Ni-8Sn 合金组织演变的热力学分析

摩尔生成焓在研究合金第二相的形成过程中发挥了重要的作用,生成焓越低,越易形成第二相沉淀,可根据Miedema 半经验模型[27-28]计算二元合金系统生成焓:

式(2)中:

式(2)和式(3)中:xi和xj分别为元素i和j的摩尔分数;V、φ和nws是由元素i和j的性质决定的常数,其中,Vi是i原子的摩尔体积数值,单位cm3;φi是i原子的电负性数值,单位V;nws是原子的电密度数值,单位g/cm3;p、r、q、α、μ均为经验参数。在二元合金中,当金属化合物成分为2 种过渡金属、1 种过渡金属和1 种非过渡金属、2 种非过渡金属时,经验参数p值分别取14.20、12.35、10.70,经验参数r/p的取值分别0、(r/p)i×(r/p)j、0。本实验中,经验参数α= 1,经验参数q/p= 9.4。原子的摩尔体积Vi、原子的电负性φ、电密度nws、经验参数μ和r的取值见表1。

表1 Ni、Sn、La的Miedema半经验模型计算式常数取值[28]Table 1 Parameters of Ni, Sn and La element in semi-empirical Miedema model[28]

使用Toop非对称模型[28]对三元金属间化合物摩尔生成焓进行计算:

式(4)中:xi+xj+xk=1,根据式(4)计算得出LaNiSn和La5Sn3的摩尔生成焓分别为-49.20 、-60.23 kJ/mol,可知在凝固或退火处理过程中,LaNiSn 和La5Sn3相均易形成,这与实验观察到的结果(图7)一致。此外,LaNiSn 的摩尔生成焓大于La5Sn3,表明在固溶处理过程中La5Sn3比LaNiSn 相更易析出,这也解释了随着La 添加量增加,在Cu-15Ni-8Sn 合金中更易形成La5Sn3相的原因。

3.2 添加La对不连续沉淀的抑制机理

由图9 和图10 可知,与添加0.1%、0.3% 和0.5% La 相比,添加0.8% La 能够更好地抑制形成不连续沉淀,这与La5Sn3相的形成与分布密切相关。由图6、图8 和图11 可知,在固溶处理过程中,与Cu-15Ni-8Sn-0.1La、Cu-15Ni-8Sn-0.3La 和Cu-15Ni-8Sn-0.5La 合金相比,Cu-15Ni-8Sn-0.8La 合金析出的La5Sn3相的数量更多、尺寸更小。不连续沉淀的形成过程一般分为形核和长大两部分,由图11 可知,不连续沉淀的形核多从晶界处开始,然后向晶粒内部持续增长。在Cu-15Ni-8Sn-0.8La合金中,分布在晶界处的La5Sn3相颗粒可以占据不连续沉淀的形核位点,抑制不连续沉淀的形核;分布在基体中的La5Sn3相可以抑制不连续沉淀前沿界面的移动,从而抑制不连续沉淀的长大,更多数量和更小尺寸的La5Sn3相析出导致合金不连续沉淀形成更加缓慢。

此外,相对Cu-15Ni-8Sn、Cu-15Ni-8Sn-0.1La 和Cu-15Ni-8Sn-0.3La 合金而言,Cu-15Ni-8Sn-0.5La 合金具有更小尺寸和更多数量的第二相粒子,不连续沉淀的形成速度却更快,这与晶粒尺寸有关。随着La添加量增加,合金的晶粒尺寸逐渐减小(图8(f))。晶粒尺寸越细小,晶界面积分数越大,这导致Cu-15Ni-8Sn-0.5La 合金不连续沉淀的形核位点增多,因此加速了不连续沉淀的形核和长大。此外,不同类型的第二相粒子对不连续沉淀的抑制效果可能不同,在Cu-15Ni-8Sn-0.5La合金中存在LaNiSn相和La5Sn3相2 种析出相,而在Cu-15Ni-8Sn-0.8La 合金中仅存在La5Sn3相。

4 结 论

1)在Cu-15Ni-8Sn 合金中添加La 元素可有效地改善枝晶偏析,抑制铸态二次枝晶臂间距增大,二次枝晶间距由Cu-15Ni-8Sn-0.1La 合金的21.5 μm 减少为Cu-15Ni-8Sn-0.8La 合金的10.6 μm。La 添加量越大,抑制效果越明显。

2)Cu-15Ni-8Sn-xLa 合金中,La 可与Ni 或Sn 反应形成LaNiSn 相或La5Sn3相,并且随着La 添加量增大,析出相逐渐由LaNiSn相向La5Sn3相转变。

3)添加0.8% La可有效抑制形成不连续沉淀,分布在晶界处的La5Sn3相可占据不连续沉淀的形核位点,分布在晶体内的La5Sn3相可抑制不连续沉淀前沿界面的移动,两者共同作用抑制了Cu-15Ni-8Sn-0.8La合金不连续沉淀的形成。