鞍山某混合型磁赤铁矿磁化规律研究*

2023-08-24赵英嘉谢思莹赵彦雲郭小飞马艺闻

赵英嘉 谢思莹 蒋 传 赵彦雲 郭小飞 马艺闻

(辽宁科技大学矿业工程学院)

鞍山式铁矿石是我国重要的铁矿石类型之一,约占铁矿资源总量的50%。该类型矿石属于沉积型变质铁矿床,赋存于太古宇鞍山群下混合岩层中,由角闪岩层、含铁层、硅质岩层组成,主要金属矿物以赤铁矿和磁铁矿为主,含少量菱铁矿,脉石矿物主要为石英、绿泥石及闪石等,具有矿物组成和结构构造复杂、嵌布粒度粗细不均、原矿品位低等特点[1]。多年来,选矿工作者围绕科学有效利用铁矿石资源进行了大量研究,使我国鞍山式赤铁矿的选矿技术达到了国际领先水平,其中最具代表性的是阶段磨矿、粗细分级、重选—磁选—反浮选工艺的应用,该工艺流程存在适应性强、磨矿和选别效率较高等优点,但流程相对复杂,一定程度上增加了生产成本[2]。

鞍山式铁矿石具有矿石组成复杂、强磁性磁铁矿与弱磁性赤铁矿共伴生等特点,随着开采深度的增加,铁矿石所受氧化程度降低,矿石的磁化特性也会随之发生改变,上述工艺难以适应磁性改变的铁矿石[1,3-4]。因此,针对鞍山式铁矿石中不同磁性矿石的磁化规律进行研究,进一步优化磁选设备的磁场强度,提高对鞍山式铁矿石的分选精度和分选效率。

本文采用VSM 振动磁强计对鞍山式铁矿石中的强磁性磁铁矿、弱磁性赤铁矿和非磁性脉石的磁化特性进行研究[5],并分析不同粒度和不同矿物组成对矿石磁化规律的影响,为鞍山式铁矿石磁选工艺的优化提供理论基础。

1 试样原料与方法

1.1 试样原料

试样取自辽宁鞍山某选矿厂,主要化学成分见表1,XRD分析结果见图1。

由表1 和图1 可知,该混合型磁赤铁矿的全铁含量为31.23%,SiO2含量53.66%,硫、磷有害元素含量较低;主要金属矿物为磁铁矿和赤铁矿,脉石矿物以石英为主,属于典型的混合型磁赤铁矿。

1.2 试样方法

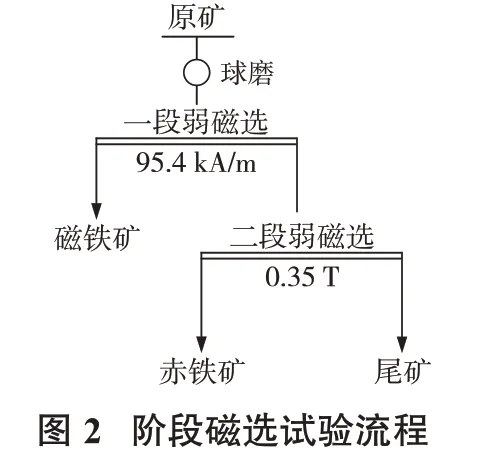

为将试样中的强磁性磁铁矿和弱磁性赤铁矿分离开来,在不同磨矿细度条件下对原矿进行阶段磁选试验,试验流程见图2。一段弱磁选采用φ50×900磁选管(磁场强度95.4 kA/m),二段强磁选采用CRIMM 70-200 型电磁夹板强磁机(背景磁感应强度0.35 T),分别将产品A、B、C 近似看作磁铁矿、赤铁矿和脉石进行检测分析。

2 结果与讨论

2.1 分选试验

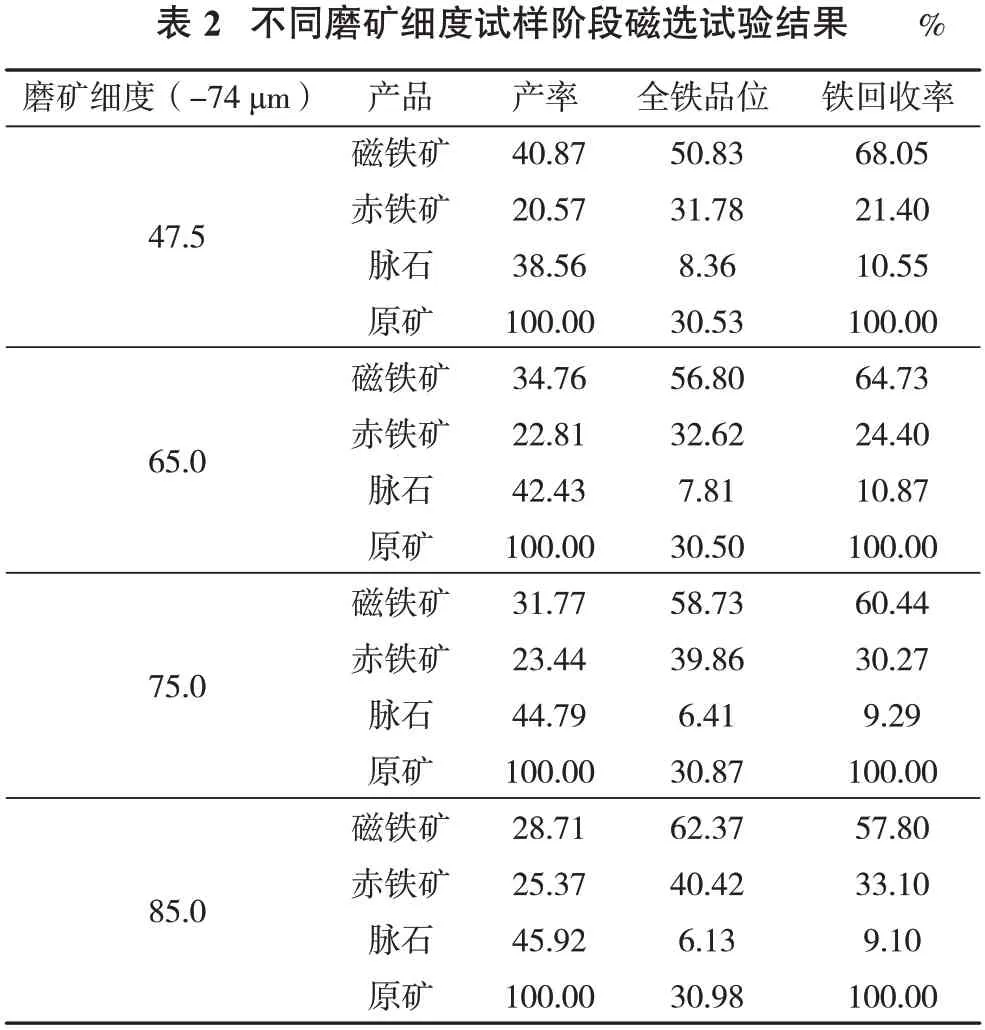

采用图2试验流程,先将试样球磨至-74 μm含量分别为47.5%,65.0%,75.0%,85.0%,再采用阶段磁选试验流程进行分选,结果见表2。

由表2 可知,当磨矿细度为-74 μm47.5%时,磁铁矿的全铁品位和回收率分别为50.83%和68.05%,赤铁矿的全铁品位和产率分别为31.78%和21.40%;当磨矿细度为-74 μm85.0%时,磁铁矿和赤铁矿的全铁品位分别达62.37%和40.42%,而脉石全铁品位下降;相同条件下不同产品的全铁品位和回收率是由试验矿样的单体解离度决定的,而磁铁矿和赤铁矿磁化特征的变化及其在磁选过程中受力特性的变化对分选效果具有直接影响。

2.2 不同分选产品磁化特性分析

对不同磨矿细度条件下阶段磁选的3 种分选产品,采用Modl-7404 振动磁强计进行磁化曲线测定,比磁化率的计算结果见表3。

由表3可知,随着磨矿细度的增加,3种分选产品的比磁化率均减小;当磨矿细度从-74 μm47.5%增加到-74 μm85.0%时,不同矿物间的解离更加充分,含有弱磁性或非磁性矿物的磁铁矿连生体的比磁化率实际上仅决定于其中磁铁矿的百分含量,这是因为弱磁性矿物的比磁化率比磁铁矿小得多;尽管磁铁矿的全铁品位由50.83%升高至62.37%,但比磁化率降低了33.77%,矿物的比磁化率越大,更容易通过磁选的方法实现分离,但随着磨矿粒度变细,产品磁铁矿的比磁化率降低较快。

赤铁矿属于弱磁性矿物,脉石属于比磁化率更小的非磁性矿物,它们的比磁化率一般为常数,与磁化场强度、本身形状和粒度等因素无关,只与矿物组成有关。阶段磁选试验中弱磁性赤铁矿的比磁化率降低了81.49%,脉石的比磁化率降低了94.53%。弱磁性赤铁矿的比磁化率分别为39.81×10-6,21.86×10-6,20.73×10-6,7.37×10-6m3/kg,随着粒度的降低,各粒级的比磁化率也逐渐减小,当磨矿细度为-74 μm85.0%时,其比磁化率急剧降低。

细粒或微细粒磁铁矿或其他强磁性矿物(如硅铁、磁赤铁矿、磁黄铁矿)进入磁选机的磁场时,沿着磁力线取向形成磁链或磁束。细的磁链的退磁因子比单个颗粒小得多,而它的磁化率或磁感应强度却比单个颗粒高得多。在磁选机磁场中形成的磁链对回收微细的磁性颗粒,特别是湿选时有好的影响,这是因为磁链的磁化率高于单个磁性颗粒的磁化率,而且在磁场比较强的区域方向上,水介质对磁链的运动阻力却小于单独颗粒的阻力。磁选强磁性矿石或矿物时,除了颗粒的磁化率外,起重要作用的还有颗粒的剩磁和矫顽力;正是由于它们的存在,使得经过磁选机或磁化设备磁场的强磁性矿石或精矿,从磁场出来后常常保存自己的磁化强度,使细粒和微细粒颗粒形成磁团或絮团。磁铁矿与脉石矿物的连生体和相当纯净的磁铁矿矿粒分离时,效率就低得多,因为它们的比磁化率之比很小[6-7]。

细粒或微细粒的弱磁性矿石或矿物进入磁选机的磁场时不形成磁链或磁束,因为它的磁化率或磁感强度较低,致使磁选回收率不够高(在强磁场磁选机中选分时),使用高梯度强磁选机时,磁选回收率有较大幅度的提高。

不同矿物在磁分离过程中受到磁力和机械力(包括重力、摩擦力、流体阻力、离心惯性力等)的作用。磁性不同、粒度不同的颗粒所受力的情况不一样,运动路径就不相同。磁性颗粒运动路径由其受到的磁力和所有机械力的合力决定,其中磁力与矿物的比磁化率和磁化磁场密切相关,非磁性颗粒运动的路径则由作用其上的机械力的合力来决定[8]。因此,可利用混合型磁赤铁矿中不同矿物的磁性差异,优先采用弱磁选工艺将强磁性磁铁矿选别出来,能够简化生产工艺,降低生产成本。

3 结论

(1)采用阶段磁选工艺对试样进行分选,当磨矿细度增至-74 μm85%时,可获得全铁品位和回收率分别为62.37%和57.80%的强磁性磁铁矿,弱磁性赤铁矿的全铁品位和回收率分别为40.42%和33.10%。

(2)当试验矿样磨矿细度由-74 μm47.5%增加至-74 μm85% 时,强磁性磁铁矿的全铁品位由50.83%升高至62.37%,但比磁化率降低了33.77%;弱磁性赤铁矿的全铁品位由31.78%升高至40.42%,比磁化率降低了81.49%。

(3)磁铁矿的强磁性和赤铁矿的弱磁性对该混合型铁矿石的分选至关重要,可通过弱磁选提前获得部分合格铁精矿,提高分选效率。