高压辊磨机硬质合金柱钉应用研究

2023-08-24徐海阳龙波勇吴金销周建华

徐海阳 龙波勇 吴金销 曹 兵 周建华

(1.中钢天源安徽智能装备股份有限公司;2.湖南博云东方粉末冶金有限公司)

高压辊磨机自20 世纪80 年代末问世以来,作为高效粉碎设备已被广泛应用于矿山冶金、水泥建材、有色、陶瓷等行业的超细碎作业。高压辊磨机是基于层压粉碎原理发展的高效粉碎设备,物料通过两辊辊缝时,在液压系统的作用下两辊子对物料施加静载高压,使物料间相互挤压、破碎;通过多破少磨实现提产增效,具备破碎比大、粉碎效率高、工艺流程配置简单、设备作业率高、能耗低的优点。通常情况下,辊磨机的辊面分为堆焊、合金铸造、柱钉辊面3种结构形式,其中公认的使用效果最理想的是柱钉辊面,具有使用寿命长、免维护等特点。

目前,国内外各大辊磨机厂家都推出了独特设计的柱钉辊面,国内铁矿石硬度高、石英含量大,辊磨机柱钉辊面在金属矿山应用过程中不同程度的出现了柱钉断裂、崩碎等非正常磨损及磨损问题[1]。为此,以国内某坚硬磁铁矿用高压辊磨机硬质合金柱钉的选用为例进行应用研究。

1 岩石性质

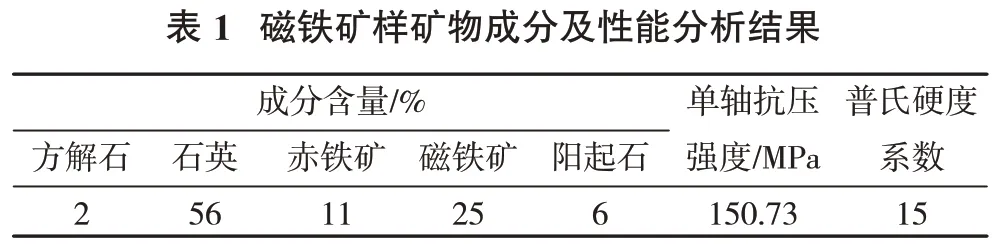

国内某磁性铁矿岩石(图1)宏观形貌呈浅灰色致密块状结构,将岩石切割成50 mm×50 mm×50 mm 标准测试样,进行成分及抗压强度分析,结果见表1。

由表1 可知,该磁铁矿样石英含量高达56%,单轴抗压强度高达150.73 MPa,普氏硬度系数为15,属于较坚硬岩石。

磁铁矿样可磨性试验粗碎采用颚式破碎机,细碎采用辊式破碎机,磨矿采用JXGS-1A 三维高速振动球磨机,标准矿石为石英(SiO2含量99.95%,密度2.65 g/cm3,莫氏硬度7.0)。

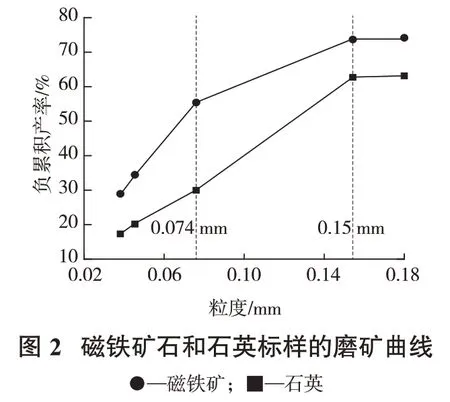

将石英标样与磁铁矿石分别用颚式破碎机及辊式破碎机破碎,按粒度大小逐级调节破碎机板间距,每破碎1 次,用1 mm 标准筛筛分,取出大于1 mm 物料反复送入破碎机进行再破碎,直至全部通过1 mm筛。称取1 mm 筛下样品100 g 在磨矿设备中进行10 min 的球磨破碎,用标准筛对磨料进行筛析,然后过滤、烘干、称重。经可磨性测试后,磁铁矿石和石英标样的磨矿粒度分布曲线见图2。

将磁铁矿石磨矿产品中≤0.074 mm 含量与标准矿物石英磨矿产品中≤0.074 mm 含量比值作为矿石可磨性的衡量指标,由可磨性检测结果(表2)可知,磁铁矿石可磨性为1.84。

磁铁矿石结晶致密,抗压强度和硬度较高,可磨性较低,对高压辊磨机硬质合金柱钉磨损较大[2]。一般来说,硬质合金的耐磨性与硬度有关,另外在高压辊磨机挤压粉碎矿料过程中,硬质合金柱钉循环进出高压力区域挤压矿料,并带有不规律的冲击性[3],硬质合金柱钉受巨大的正压力、切向力及交变应力[4],这种受力方式引起柱钉产生疲劳断裂,这就要求高压辊磨机硬质合金柱钉应具有较高的硬度和抗断裂能力。

2 试验方法及结果

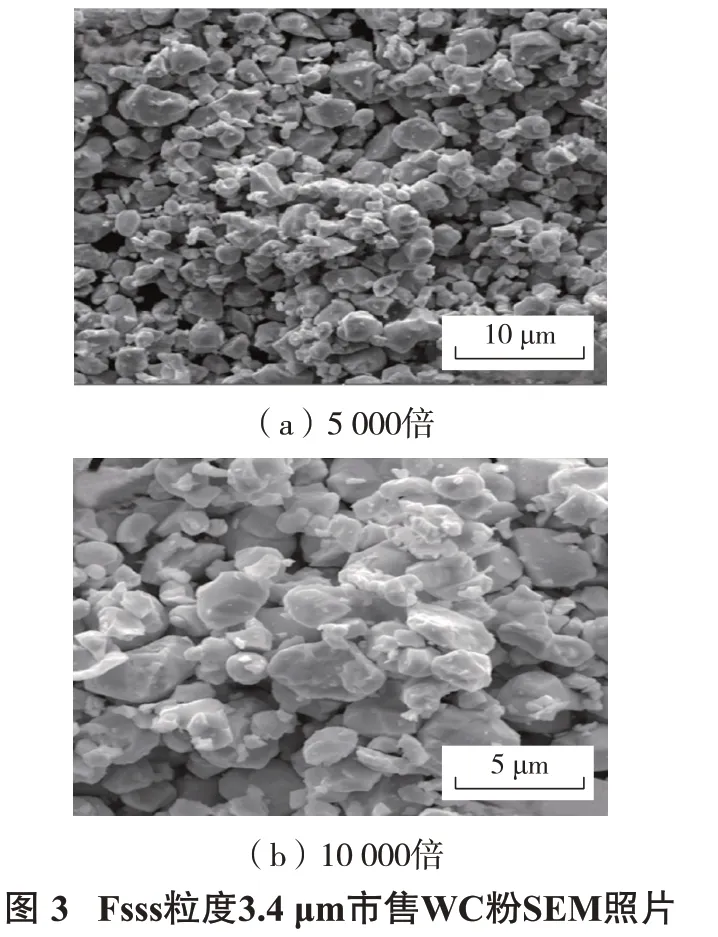

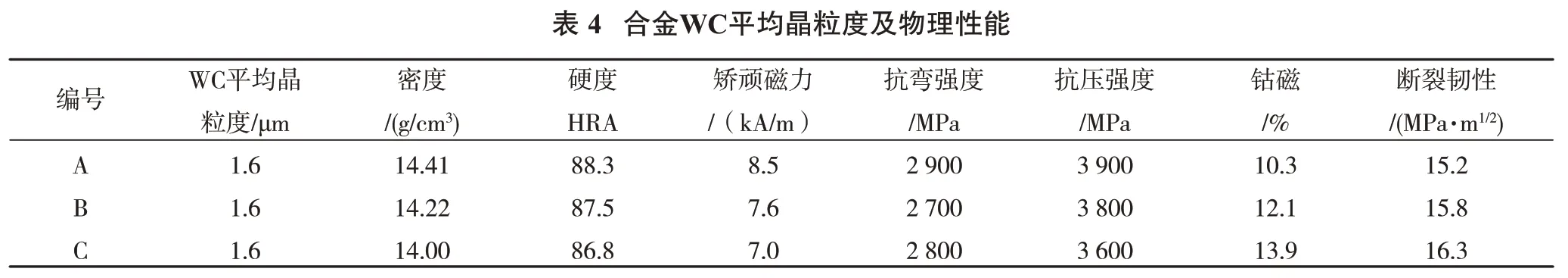

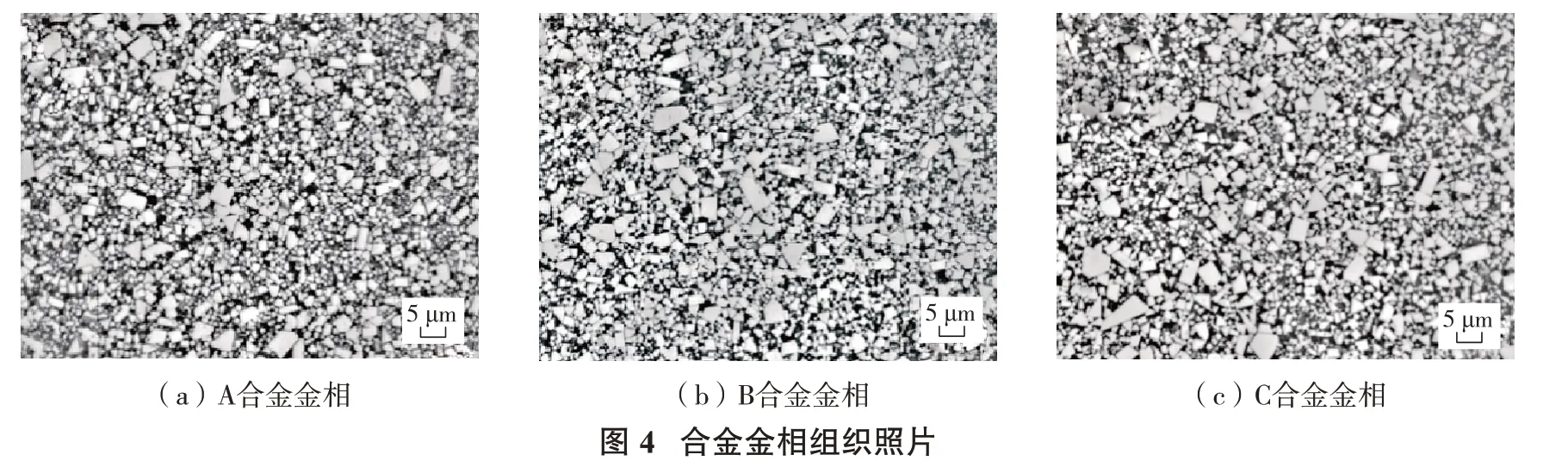

采用Fsss粒度3.4 μm的市售WC粉按表3分别制备WC-11Co、WC-13Co、WC-15Co 硬质合金(编号依次为A、B、C),WC 粉的外观形貌见图3,合金WC 平均晶粒度和物理性能见表4,合金金相组织见图4,这3种合金金相组织中WC晶粒大小分布不均。

由表4 可知,3 种合金的WC 平均晶粒度为1.6 μm,随Co 含量的增加,合金硬度、抗压强度降低,抗弯强度变化趋势无规律,断裂韧性依次升高。

分别用A、B、C合金制作100个规格为φ16 mm×40 mm的柱钉在磁铁矿的高压辊磨机上进行现场试验,经过600 h 的带料负荷运转,柱钉长度磨损量和断裂数量见表5。

由表5可知,A合金的长度磨损量为1.1 mm,是B合金长度磨损量的69%,是C 合金长度磨损量的55%,但A合金的断裂数量为5个,是B合金柱钉断裂数量的2.5倍,C合金的断裂数量为0个。

综上所述,在WC 平均晶粒度一致的情况下,随着Co 含量的减少,合金的硬度增加,耐磨性增加,但合金断裂韧性降低,合金在高压辊磨机运转过程中的断裂数量大幅增加。为了提高磁铁矿柱钉的使用寿命,要求柱钉能同时达到A合金的硬度和C合金的断裂韧性。

通过高温还原高温碳化制备出Fsss 粒度为2.2 μm的WC粉,其外观形貌见图5。

由图5 可见,与市售3.4 μm 的WC 粉相比,高温还原高温碳化制备出的WC 结晶更加完整[5],粒径大小均匀。

用高温还原高温碳化制备Fsss 粒度为2.2 μm的WC 粉,按WC 含量89%、Co 含量11%制备WC-11Co 合金(编号为D),D 合金晶粒度及物理性能见表6,D 合金的金相组织见图6,在WC 平均晶粒度一致、Co 含量相同的情况下,D 合金相比A 合金硬度HRA 高0.1,抗弯强度高150 MPa,断裂韧性高1.6 MPa·m1/2。

由图6 可见,对比图4(a)的A 合金金相,D 合金的WC晶粒大小分布均匀。

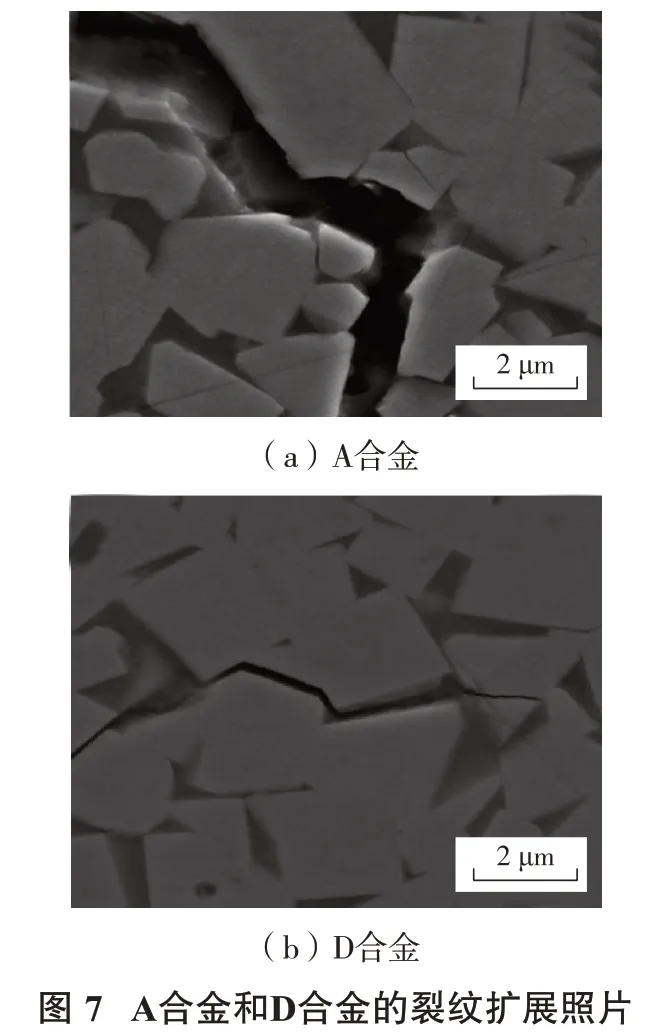

用D 合金制作100 件规格为φ16 mm×40 mm 的柱钉在高压辊磨机上进行现场试验,经过600 h 的带料负荷运转,D 合金的长度磨损量为1.0 mm,断裂数量为0,相比A 合金,耐磨性提高了近10%,抗断裂性能大幅提高,未发生柱钉断裂情况。A 合金和D 合金的裂纹扩展照片见图7。

由图7可见,因A合金的WC晶粒大小不均,裂纹沿着细小WC 的晶界扩展,而D 合金的WC 晶粒大小分布均匀,其裂纹的扩展路径发生了多次穿晶断裂。硬质合金裂纹的扩展路径分为穿晶断裂和沿晶断裂2种,其中沿晶断裂主要有沿Co/Co界面、沿WC/Co界面和沿WC/WC 界面3 种形式,WC/WC 的界面结合强度最弱;穿晶断裂是指裂纹遇到粗大晶粒时,WC 晶粒在裂纹作用下发生解离开裂,裂纹穿过粗大晶粒继续延伸[6],穿晶断裂所需要的能量远高于沿晶断裂所需的能量,使得合金具有更高的断裂韧性。

3 结论

(1)在WC 平均晶粒度为1.6 μm 的情况下,高压辊磨机带料负荷运转中,对于硬质合金柱钉的磨损量,Co 含量11%的合金相比Co 含量13%的合金降低了31%,相比Co含量15%的合金降低了45%,随着Co含量增加,柱钉硬度及耐磨性降低;对于硬质合金柱钉的断裂数量,Co 含量11%的合金是Co 含量13%合金的2.5 倍,Co 含量15%的合金发生断裂,随着Co 含量增加,柱钉的断裂韧性及抗断裂性能升高。

(2)在Co 含量11%、WC 平均晶粒度1.6 μm 的情况下,WC 晶粒大小分布均匀的硬质合金柱钉相比WC晶粒大小分布不均匀的硬质合金柱钉,硬度HRA提高0.1,断裂韧性提高1.6 MPa·m1/2,柱钉的耐磨性和抗断裂性能都获得了提高。

(3)对于f系数为15、石英含量56%的磁铁矿,采用高温还原高温碳化、粒径大小分布均匀的WC 制备的Co 含量11%的硬质合金柱钉,在硬度HRA 达到88.4、断裂韧性达到16.8 MPa·m1/2时,既能保证柱钉的耐磨性,也能保证柱钉的抗断裂性能。