壳牌粉煤加压气化装置预干燥单元安全稳定运行探讨

2023-08-24朱绍良

朱绍良

(呼伦贝尔金新化工有限公司, 内蒙古呼伦贝尔 021506)

1 预干燥单元运行现状及存在的问题

呼伦贝尔金新化工有限公司(简称金新化工)位于内蒙古自治区呼伦贝尔市陈巴尔虎旗,年平均气温为-0.4 ℃,冬季极端低温为-53 ℃。金新化工原料及产品结构调整项目引用壳牌下行激冷粉煤气化炉工艺,产能为60 000 m3/h有效气。碎煤设计消耗质量流量为51.7 t/h,预干燥单元核心设备管式干燥机额定质量流量为51.7 t/h,最大质量流量为57 t/h。

金新化工原料煤设计煤种为高水分褐煤,收到基全水质量分数为33.5%。为了满足磨煤干燥单元进料水分质量分数低于20%的设计要求,随机配套了褐煤预干燥单元进行碎煤的前处理。预干燥单元的工艺流程见图1。

图1 碎煤预干燥工艺流程简图

原煤仓内存储的粒径≤13 mm的原料褐煤(全水质量分数为33.5%)通过称重给煤机准确计量后输送至管式干燥机列管内进行预干燥。管式干燥机列管内部装有螺旋翅片,主要起降低流动速度、延长换热时间的作用。管式干燥机壳侧使用0.4 MPa、180 ℃低压过热蒸汽,用于碎煤加热。加热后的80~90 ℃碎煤从管式干燥机尾端落料口由埋刮板输送机输送至下游料仓。碎煤加热后,蒸汽水分、一次风、少量密封氮气的混合气体通过一次风机引流至布袋除尘器,煤尘回收后通过旋转给料机进入下游料仓。

预干燥单元分为A、B 2套装置,自2016年6月18日气化炉点火投煤成功运行起,至2016年12月31日,预干燥单元A线运行时间共计46 d,停车6次,其中正常停运2次,故障停运4次;B线运行时间共计67 d,停车5次,其中正常停运0次,故障停运5次。2套装置累计故障停运9次,包括5次管式干燥机故障、2次磨煤系统故障、2次布袋除尘器闪燃;其中,磨煤系统旋转阀卡涩引起的1次停车是由管式干燥机列管导流翅片脱落导致的。造成该装置停车的原因主要包括系统闪燃、管式干燥机本体列管与管板间内漏,以及列管堵塞。

2 预干燥单元安全隐患防范

预干燥单元为半敞开式干燥系统,由风机自管式干燥机前端管板吸入的新鲜空气作为载气,携带碎煤受热后蒸发出的水分并排出系统外,从而达到干燥碎煤的目的。正常运行过程中,管式干燥机管侧为水汽、细煤粉与空气的混合物,通过控制系统中水汽分压(混合气体露点),使系统氧含量较低,达不到煤粉自燃条件,从而保障系统的安全运行。然而在开停车及事故断煤的情况下,由于水汽分压失调,极易引起系统高温过氧而使煤粉自燃,风机将已经自燃的煤粉吸入布袋除尘器,导致布袋除尘器发生闪燃事故。在实际操作过程中,可以通过避免过氧和快速降温2种手段防止预干燥系统闪燃[1-2]。

金新化工原料褐煤在空气中的自燃点为100 ℃;在氧体积分数为13%的环境中,金新化工原料褐煤粉尘的燃点为440 ℃。根据数据分析和运行经验,金新化工原料褐煤粉尘温度在115 ℃以下,只要气体粉尘混合物中的氧体积分数在16%以下,都是安全的。因此,断料工况下,由于预干燥系统中缺少碎煤干燥后的水汽,即水汽分压降低,则氧含量控制主要参考系统氮气补入量与总风量的体积分压比。不同工况下系统混合气氧含量的计算结果见表1。无论在何种工况下,只要氧含量控制达到要求,预干燥系统就是相对安全的。

表1 不同工况下系统混合气氧含量计算值

由表1可以看出:工况稳定时,通过调节风机频率控制露点在67~73 ℃时,一次风水汽分压较高,同时在防爆氮气关闭的情况下,系统氧体积分数始终维持在10%~14%,此时风量在无大幅度波动的情况下,系统是安全的。当系统停车或异常断煤时,由于管式干燥机中煤量较少,导致水汽分压快速下降,通过操作降低风量,打开防爆氮气,可以将氧体积分数维持在16%以下;同时,为了防止管式干燥机管侧氧量过高导致碎煤自燃,可通过给煤机前端DN80氮气管线向管式干燥机内补氮,以防止煤粉在管式干燥机内自燃后火星吹入布袋发生闪燃。

在惰性化条件一定的情况下,停车或断料过程中,尽快降低系统温度也是防止闪燃的有效方法。当空气环境中温度≥100 ℃时,原料褐煤在特定金属圆筒内将发生自燃。通过管式干燥机内部列管温度与出口温度的线性关系得到,当管式干燥机出口温度低于85 ℃时,若管式干燥机内环境温度低于100 ℃,则系统安全。因此,在正常停车过程中规定管式干燥机出口温度必须低于85 ℃断煤[3-4]。

极端情况发生时,即系统事故断料,操作人员必须尽快切断系统热源,将管式干燥机壳侧蒸汽放空,适当降低管式干燥机转速,使系统水汽分压缓慢降低,保证在氧含量不可控之前温度降低至85 ℃以下的安全范围。若管式干燥机事故停机,除了上述快速降温操作外,还需要尽快现场判别停机原因,必要时手动盘车,防止管式干燥机热态长时间停止导致主驱动轴变形损坏。

通过上述分析得到,预干燥系统安全防范措施分2种:(1)通过降低系统风量、维持系统水汽分压、增加污氮气补入量保障系统惰性环境,防止氧含量失控。(2)断料停车过程中应尽快降低系统温度,防止干燥列管内环境温度达到原料褐煤的自燃温度而产生火花后带入布袋除尘器。

3 管式干燥机长周期稳定运行探讨

金新化工原料及产品结构调整项目自2016年6月18日点火成功起,至2016年12月31日,预干燥单元最长运行记录只有32 d。排除正常计划停运及布袋闪燃安全事故停运外,由于系统自身缺陷停运次数为7次,占系统总停运次数的63%。

3.1 存在的问题

该项目采用北京电力设备总厂的ZGG5×8型管式干燥机(外形尺寸为8 000 mm×5 350 mm)。在日常运行过程中,管式干燥机壳侧蒸汽压力逐步升高、主电机电流缓慢升高、干煤侧出口温度逐渐降低为主要运行恶化参数。待系统停运后检查,以上恶化工况主要是由于管式干燥机前后端管板与列管之间在运行过程中发生泄漏造成的。由于管式干燥机列管与管板之间是胀接后点焊固定的,而换热管壁厚只有3 mm,因此管板与换热管间由于运行后热应力的作用极易互相拉扯,使换热管与管板焊接处脱开导致壳侧蒸汽或冷凝液进入管侧。密封性变差后,为了维持管式干燥机出口一次风温度,必将耗损更多低压过热蒸汽,导致壳侧蒸汽压力在运行过程中缓慢上升,压力升高后,管板与换热管间泄漏情况必将加剧。而泄漏处的冷凝液与管侧干燥后碎煤相互作用产生湿的焦状混合物堵塞列管,列管堵塞情况见图2。部分列管堵塞后,导致机体一端质量加剧,从而使管式干燥机转动过程中电流波动较大。而换热面积逐渐减小,使出料端温度缓慢降低。

图2 管式干燥机干燥管堵塞情况

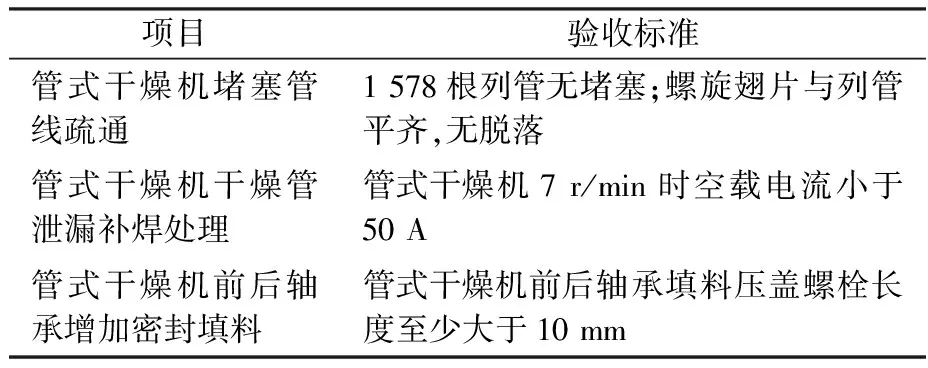

因此,预干燥单元运行瓶颈总结为:由于管式干燥机列管与管板胀接处焊接密封处理不足,导致在运行及增减负荷过程中泄漏,不断提高壳侧低压蒸汽压力不仅无法使物料换热效果提升,而且使泄漏情况加剧恶化,从而衍生出换热管堵塞、管式干燥机电流峰值升高、出料温度降低等问题。针对上述运行瓶颈,在干燥机停运检修期间,设置了针对性检修项目及验收标准,见表2。

表2 管式干燥机停车检修项目及验收标准

3.2 优化措施

管式干燥机列管与管板之间是通过热胀接加密封焊的形式连接的,受机体温度和压力变化影响较大。因此,控制管式干燥机机体温度变化速率和运行过程中壳侧蒸汽压力是保障其长周期运行的重要因素。

在管式干燥机预热过程中,要求机体温升速率不能超过0.5 K/min,管式干燥机机体热膨胀量小于15 mm为宜。严格按升温速率控制蒸汽量增幅,使预热过程中壳侧加热蒸汽压力始终维持在100 kPa以下,可避免在开停车过程中管式干燥机受热应力影响发生泄漏。系统正常运行期间,由于加减负荷需要,加热蒸汽量将会产生压力波动,操作人员应尽量减缓增减负荷的速率,避免过快增减负荷造成蒸汽压力波动较大使管式干燥机机体泄漏。

管式干燥机操作过程中,通过过热蒸汽向碎煤传热,放出的热量使碎煤受热、水分蒸发。因此,在蒸汽还未大量产生相变的情况下,单位质量蒸汽释放热量越多,干燥效果越好。管式干燥机在正常负荷运行工况下,蒸汽压力约为0.4 MPa(表压);0.4 MPa(表压)饱和蒸汽温度约为152 ℃,其气化潜热为2 108 kJ/kg,焓值为2 748 kJ/kg。在压力不变的情况下,180 ℃过热蒸汽汽化潜热为2 108 kJ/kg,焓值为2 812 kJ/kg,其显热只增加了64 kJ/kg。在不发生相变的情况下,单纯的蒸汽温度提升对换热效果作用并不明显,而加热蒸汽温度偏高于饱和温度即可达到同等换热效果,且部分蒸汽通过换热后发生相变可以有效防止壳侧压力过高而导致管式干燥机泄漏。表3为金新化工壳牌装置预干燥单元同负荷、不同蒸汽温度下的运行工况比较。

表3 预干燥单元不同工况参数对比

通过上述分析,预干燥单元操作过程中,可以通过以下3点参数优化降低管式干燥机检维修频率,以达到预干燥单元长周期稳定运行的目标:

(1) 开车过程中,严格按0.5 K/min升温速率对管式干燥机进行预热,防止升温速率变化剧烈的情况发生。

(2) 在正常运行过程中,加热蒸汽温度控制在150~170 ℃。温度过高导致壳侧压力升高,干燥机易发生泄漏,温度过低则蒸汽在管式干燥机入口端会发生水击,对管式干燥机本体损害较大。

(3) 尽量优化其他参数,例如高负荷情况下适当增加管式干燥机转速,防止管式干燥机由于填充度增加而导致瞬间负载过高。

4 结语

本文主要从安全和稳定2个方面分析目前预干燥单元无法长周期运行的问题。安全运行主要通过严格的温度控制和充足的惰性化条件达成;另外,提升检维修质量和工艺参数的优化同步进行,可减少预干燥单元停车检修频率,达到预干燥单元安稳长满优的运行要求。