装载机重载低速粉末冶金含油轴套应用研究

2023-08-23苏雅萍段传栋万久远

苏雅萍,段传栋,马 蓉,万久远

(广西柳工机械股份有限公司,广西 柳州 545007)

0 引言

装载机的工作装置是装载机发挥作用的关键部件,而工作装置铰接处的销轴和轴套又是工作装置的关键部件。工作中,轴套内壁与销轴配合组成一对摩擦副,要求其具有良好的减摩耐磨与抗咬合性能,同时轴套本体负载后加上工作装置自身的重量,因此轴套承载较大,且作业时机子的停走、工作装置频繁升降使用、缓慢转动等,都将对轴套产生一定的冲击和摩擦,因此要求轴套需要具有高强度和高耐磨性、心部强韧性等性能要求。目前此类零件通常采用渗碳淬火钢套或者铜套,为了改善自润滑性能,在轴套壁设计多孔,孔中镶嵌填充圆形固体润滑剂石墨,虽能满足工作要求,但由于工艺要求高,操作复杂,加工效率低,而且质量难以控制,导致生产制造成本较高。

粉末冶金是制取金属粉末或用金属粉末(或金属粉末与非金属粉末的混合物)作为原料,经过成形和烧结,制造金属材料、复合材料以及各种类型制品的工艺技术。粉末冶金技术具备显著节能、省材、性能优异、产品精度高且稳定性好等一系列优点,非常适合大批量生产[1]。铁基粉末冶金含油轴承以铁、铜、镍等多种金属粉末为原料,经压制、烧结、淬火回火、真空浸油等工序加工而成,基体具有细微、均匀分布的孔隙,经不含硅的润滑油真空浸渍后形成含油状态多孔性结构,具有较高的强度及自润滑特性,具有优异的耐磨性能,使用中可以明显改善摩擦副匹配,提高减摩耐磨性能与销轴、轴套的使用寿命,且生产效率高,加工工时少、花费成本低,是比较适合工作装置摩擦副的异响、早期磨损等问题的解决办法之一。

通过从材料成分、物理性能、组织、机械性能、台架模拟耐磨性试验等方面开展对铁基粉末冶金含油轴承应用研究,以取代目前常用的钢套、铜套、钢/铜镶嵌石墨轴套,从而提升质量和可靠性并降低生产成本。

1 材料成分配比及生产工艺

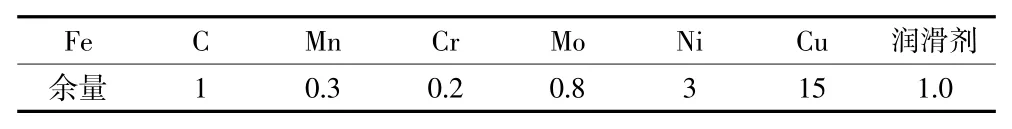

粉末冶金含油轴套所用的原材料为还原铁粉(Fe)、雾化铜粉(Cu)、钼粉(Mo)、镍粉(Ni)、石墨粉(C)。按表1 所示配料,并加0.5%石蜡微分和0.5%航空煤油[2]。材料组成中Fe-Cu-Ni-Mn-C 骨架材料为轴套提供了足够的强度和硬度,高的含铜量为材料提供了抗卡性和减摩性能;固体润滑剂的掺入以改善材料的减摩性能[3]。

表1 轴套材料成分配比(质量分数%)

粉末冶金含油轴套供方的生产工艺流程为:配料—混粉—压制成型—烧结—热处理—真空浸油—机加工—成品。按表1 配方各粉末在三维混料机中混合均匀后置于模具内,以一定压力在自动压机上双向压制成型,获得一定的压坯密度和孔隙率的粉末轴套毛坯,以保证其在烧结以后具有较高的含油率。接着粉末冶金轴套毛坯在可控气氛网带式烧结炉中进行烧结处理,使各种粉末颗粒发生相互流动、扩散、熔解、再结晶等,使原材料的合金元素预合金化和各组元充分溶解、协同作用,保证材料的组织和性能,确保材料具有高的强度和硬度。同时为了进一步增高强度、硬度和耐磨性使其适应重载低速工况要求,粉末冶金轴套接着在网带炉进行整体淬火回火热处理。最后轴套真空浸渍润滑油,形成了高强高硬马氏体组织且具有自润滑性能的粉末冶金含油轴套。

2 含油密度和含油率分析

按国家标准GB/T5163-2006 采用质量/体积的方法和密度天平测量成品轴套的完全浸润密度(湿密度)和含油率。经分析实测零件含油密度为6.58、6.59、6.61 g/cm3,平均含油密度6.59 g/cm3,含油量为19.50%、18.80%、19.30%,平均含油量19.2%。粉末冶金材料合适的孔隙度使轴套具有较高的密度和含油量,可保证烧结材料的强度,以提高轴套的自润滑性能。

3 机械性能分析

打磨成品粉末轴套表面后使用台式洛氏硬度计按国家标准GB/T230.1 进行表面硬度测试,实测硬度值为98、102、93HRB,平均硬度97.7HRB。

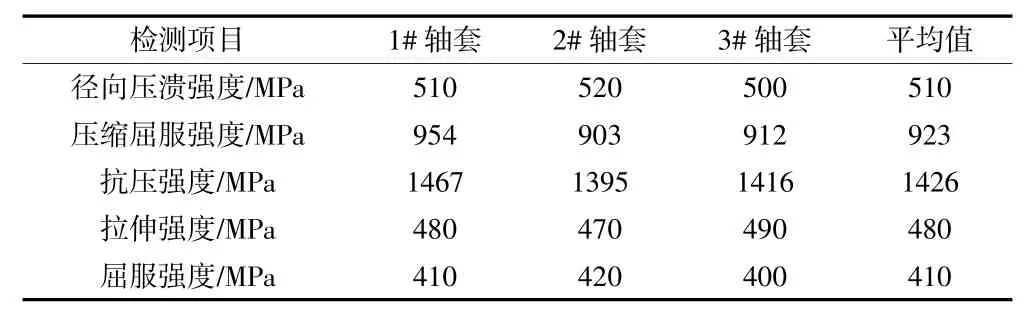

按GB/T6804、GB/T6525、GB/T7964 用液压式万能材料试验机测试粉末轴套的径向压溃强度、压缩屈服强度、抗压强度、拉伸强度、屈服强度和抗弯强度,检测结果基本达到预期目标值,结果见表2。

表2 粉末冶金含油轴套机械性能检测结果

4 金相分析

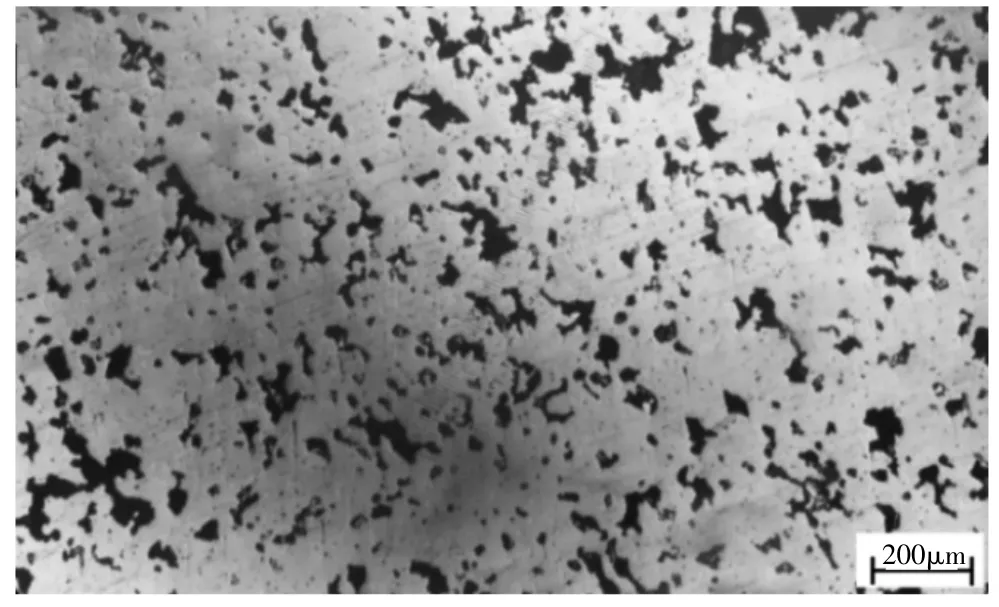

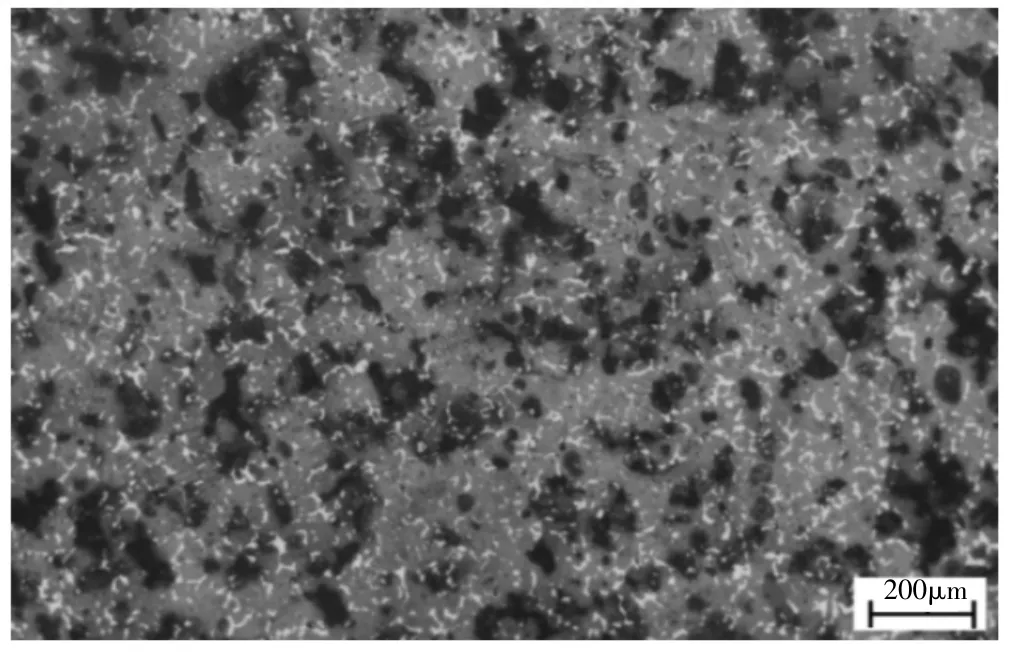

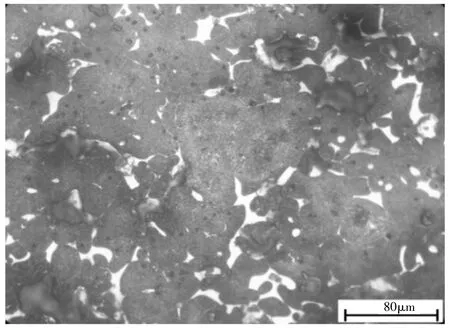

成品粉末轴套取样抛磨后经3% ~5%硝酸酒精溶液浸蚀,用徕卡金相显微镜观察试样的金相组织形貌。组织为回火马氏体组织+游离态铜+少量残余奥氏体,图中大量黑色的是弥散均匀分布的孔隙,见图1~图3。轴套热处理后获得高强度、硬度马氏体组织从而获得卓越的耐磨性能,高的游离铜使粉末轴套获得卓越的自润滑性和抗咬合性;组织的空隙通过浸油获得卓越的自润滑性。

图1 抛光态金相组织 X100 倍

图2 金相组织 X100 倍

图3 金相组织 X500 倍

5 耐磨性台架试验

在销轴轴套可靠性试验装置模拟轴套在机器上的工作状态测试重载低速粉末冶金含油轴套的耐磨性能。试验用的轴套压入轴承内圈,试验用的销轴穿进轴套形成摩擦副,销轴两端放在安装座上,销轴耳板被固定在安装座上。压力调节装置施加等效实际工况的载荷在轴承外圈并传递到试验轴套上,两侧伸缩油缸通过转动臂带动轴承内圈以及试验轴套做往复旋转。测试台架试验循环达到一定次数后停止。轴套的规格为φ90 mm ×φ104 mm × 110 mm,对偶销轴为40Cr 材料,调质+表面淬火,表面硬度56~62HRC,有效硬化层深不低于4 mm,尺寸φ90 mm × 305 mm。径向加载495 kN(50 MPa),摆动角±27.5°,初始加注润滑脂后运行期间不再打脂,连续摆动12 万次(每分钟摆动15 次)后停止拆检,采用检测试验前后销轴外径及试验轴套内径的变化来表征磨损量,销轴和轴套磨损量总和来计算摩擦副的配副性,此以判定系统摩擦副的耐磨性能。

台架试验50 MPa 循环12 万次(等效装载机V 铲整机工作500 h)后将销轴、轴套拆检并测量尺寸变化量作为磨损量,其检测结果见表3 和图4 和图5 所示。

图4 拆检的40Cr 销轴和粉末冶金含油轴套表面形貌

图5 拆检的40Cr 销轴和钢套表面形貌

表3 台架试验检测结果

粉末冶金含油轴套组台架运行整个过程中摩擦副无异响,其摩擦系数波动小基本维持0.09~0.11 左右,最高温度60 ℃左右。而同样条件下测试的普通钢套组,在台架运行过程中经历了磨合期、平稳期、间隙性异响期、持续异响期等多个阶段,在循环63724 次摩擦副开始出现持续异响进入持续异响期,应是销轴、轴套已严重磨损但当时没有停止试验拆检,检测的摩擦系数变动数据0.08→0.1→0.15→0.27,摩擦系数波动大,随着运行次数的增加,整体呈上升的趋势,最高温度甚至达73 ℃。经对比分析,粉末冶金含油轴套组的相对耐磨性是钢套组的2.4 倍,摩擦系数降低63%,最高温度降低22%,且试验过程中无异响,这些均使粉末冶金含油轴套的耐磨性能得到大幅提升,摩擦副的磨损减小,系统耐磨性明显提高,进而提高摩擦副的耐久性和可靠性。

6 客户装机实地工况验证

台架模拟试验的结果须在实际客户装机工况中加以验证。某装载机工作装置13 铰接点试装粉末冶金含油轴套到客户采石场工况进行验证,机子主要铲装碎石和石粉等,机器每天三班倒基本不停机,每隔3 ~5 天气动打润滑脂,其它按正常维护保养。整机使用2500 h 后拆检铲斗下销,销轴表面形成均匀的油膜,轴套内部进入少许灰尘形成油泥。擦拭干净,整体观察销轴表面光滑,仅局部有非常细微划痕,粉末轴套表面比较光滑,局部看见很浅的凹坑和1-2 条小划痕,可能是小石子进入导致。销轴平均磨损量0.08 mm,局部最大磨损量0.09 mm。轴套平均磨损量0.20 mm,局部最大磨损量0.27 mm。销轴各部位磨损量较均匀,轴套最大磨损部位是靠近边缘位置。现批量装机粉末冶金含油轴套使用最长已超8500 h+,经跟踪使用良好从未出现摩擦副异响情况反馈。实际工况使用1510 h 普通钢套铰接摩擦副,销轴和钢套表面严重磨损,轴表面有大量磨痕局部出现偏磨,表面有深浅不一的凹坑和剥落,局部最大凹坑磨损深度约估达4 mm,钢套表面同样有最大深度约1 mm 的凹坑和剥落。经对比,粉末冶金轴套能明显改善销轴和轴套的摩擦磨损和异响,对解决销轴、轴套咬销问题有较大优势,可进一步提高铰接摩擦副的寿命。负荷较大和转速较低的运行工况,可选用铁基烧结粉末冶金含油轴承。铁资源丰富易得,成本低,并通过合金化或添加剂可改善基体的强度和减摩性能,且比铜基轴承具有更高的耐磨性和承载能力[3]。粉末冶金含油轴套非常适合采石场的重载低速工况,实地工况验证取得了良好的效果和经济效益,客户非常满意。

图6 客户石场工况2500h 拆检铲斗销轴和粉末油套表面形貌

图7 40Cr 销轴和钢套使用1500h 后拆检形貌

7 分析

粉末冶金含油轴套是一种微米级孔隙中含浸有润滑油的多孔性合金制品。在正常工作状况下,销轴与含油轴套之间始终充满润滑油脂。但工作中出现短暂性缺油时,因轴与轴套之间的金属摩擦使含油轴套温度升高,由于润滑油的膨胀系数比轴套高一个数量级,润滑油从轴套的微米级孔隙中挤出进入轴与轴套的接触区附近、轴继续旋转时,由于泵吸作用,即因轴旋转而将含油轴套材料内含有的润滑油吸出,油从油压低的上部流向油压高的滑动部,经由油的流动形成的油膜将轴与轴承间隔开,从而发挥了防止金属间相互接触的功能,避免轴与轴套之间的干摩擦。销轴停止转动时,随摩擦面温度下降,存在于轴套内表面多余的油,经由毛细作用又为轴套中的微小孔隙吸纳。优良的自润滑性,使它能在润滑剂难以到达之处和难以补充加油或者不希望加油的场合使用,以达到安全和无油污染的效果。对于工作装置的系统摩擦副可减少机子的打脂量或延长打脂周期。粉末冶金材料自身具有多孔的特性能减震和降低噪声[3]。在耐磨性台架试验中粉末冶金含油轴套这个结构和性能优点是显而易见的,这对改善铰接摩擦副的异响非常有效。粉末冶金含油轴套密度小且具有多孔性,具备一定弹性抗冲击能力,在使用过程中能起到缓冲作用,减轻销轴、轴套之间的刚性碰撞与摩擦,大大减少各重要零部件的磨损,从而达到保护的目的。一定材料成分配比经压制、烧结的粉末轴套,获得了比较合理的密度和孔隙率,再经热处理和真空浸油,获得高强度、硬度马氏体组织和高的游离铜,从而获得卓越的耐磨性能、自润滑性和抗咬合性能。正是粉末冶金含油轴套具有与钢套不同的材质、结构、性能特点,经台架模拟试验以及客户装机实地工况验证都获得了很好的效果,说明粉末冶金含油轴套非常适合重载低速的装载机工作装置的工况条件。

8 结语

铁基粉末冶金含油轴承基体具有细微、均匀分布的孔隙,烧结热处理后经润滑油真空浸渍后形成含油多孔性结构,具有较高的强度及自润滑特性,具有优异的耐磨性能,使用中可以明显改善装载机工作装置铰接系统摩擦副匹配,减震和降低噪声并解决异响问题,提高减摩耐磨性能与销轴、轴套的使用寿命。粉末冶金含油轴套具有与钢套、铜套不同的材质、结构、性能特点,在台架模拟试验和客户采石场工况都获得了极佳的使用效果,可经受重载和冲击载荷的复杂工况及野外粉尘沙砾的恶劣环境,现已应用于工作装置的铰接摩擦副系统,成功地服役于某中大型装载机超8500 h+,取得了良好的经济效益。因此粉末冶金含油轴套在重载低速的装载机工作装置的工况条件是非常不错的选择之一。