基于逆向工程和拓扑优化的转向节轻量化设计

2023-08-23何家林

何家林

(金肯职业技术学院,江苏 南京 211156)

0 引言

新能源技术的快速进步使汽车工业迈向一个新台阶,在汽车零部件需求旺盛的同时,汽车制造商之间的竞争愈发的激励,对质量要求日益严格。为此,大量新结构、新材料、新技术被应用于汽车零部件的快速研发。逆向工程与拓扑优化技术是一种用于复杂零件的结构快速设计技术,广泛应用于汽车零部件轻量化设计,特别是结构轻量化、工艺轻量化等方面,对“双碳”目标的实现有着重要的影响。研究人员对汽车零部件结构轻量化技术开展了广泛的研究。王振东等[1]以某乘用车后下控制臂为研究对象,结合加工工艺等因素,针对向前紧急制动、过单侧深坑、极限转向等工况,通过Abaqus 开展拓扑优化设计,获得了最优的减重方案;据此重构了后下控制臂三维模型,并对再设计的后下控制臂结构进行强度校核。黄英英等[2]基于折衷规划法,构建板簧支架多工况拓扑优化模型,利用Hyperworks 实现了支架的结构轻量化设计。刘贻华[3]选取轿车轮毂为研究对象,在不削弱轮毂结构强度、刚度的前提条件下,对轮毂结构进行轻量化设计,并对优化后的模型进行弯曲载荷、径向载荷、冲击载荷及模态分析校核。吉思名[4]以双帽型薄壁吸能结构为研究对象,首先基于样件的冲击仿真分析,将帽型结构的冲击动能减少量折算为吸能率,然后选择峰值应力、最大位移、能量吸收和损伤程度等参数评估铝—碳化硅、铝合金与Q235 等三种材料的冲击稳定性,最终实现了轻量化设计。鲁佳[5]基于蝠鲼在觅食中能主动避免碰撞、在安全范围内可以加速的思想对已有的蝠鲼算法进行了改进,并选择6 个典型测试函数对算法进行验证,然后将该算法应用于汽车前桥轻量化设计中,实现了17%的减重目标。

转向节是实现汽车车轮转向的重要零件,是一种复杂的叉架类零件。在结构功能上,转向节安装有转向节臂、制动卡钳、悬架控制臂及轮毂等,转向节耳孔通过主销与前轴相连,使前轮可以绕主销偏转,从而控制汽车转向。在传力路径上,主要起到传递汽车行驶过程中复杂多变的载荷,直接影响汽车的操纵稳定性、安全性及耐久性。因此,转向节的设计必须既要满足较高的强度与刚度要求,又必须满足轻量化的需求。以汽车转向节为研究对象,基于逆向工程与拓扑优化技术开展转向节的轻量化设计。

1 转向节数据采集与逆向建模

数据采集是逆向工程的首要环节,而转向节表面质量的处理会直接影响点云数据的质量。转向节上的1 个中心大孔和6 个耳孔表面光洁度较高,反光现象较为严重,需要喷涂显像剂;转向节的外表面是非工作表面,较为粗糙,色泽偏暗,也需要喷涂显像剂以提高亮度。待喷涂晾干后,在需要贴参考点的部位,擦除显像剂,粘贴参考点,用于点云数据的多视拼接。在完成表面处理后,运用手持式三维扫描仪对转向节进行数据采集。在采集过程中,根据扫描效果,不断调整转向节的姿态,使得点云数据的质量尽可能地高。

由于转向节结构较为复杂,尺寸较大,仅仅靠一次拍照是无法提取其全部特征,为此需要采用多视拼接的思路,进行多次扫描。将多张照片拼接到一起往往需要借助参考点。粘贴参考点时,需要注意如下几点:参考点的尺寸规格要能被选用的三维扫描仪予以识别;参考点随机、均匀地粘贴在物体表面,不能呈现规则排布;参考点粘贴在平面或曲面上,不应贴在边缘上,也不能贴在曲率变化大的零件部位;参考点应能够清晰可见,不能有遮挡或污损。一般情况下,参考点的粘贴要在喷显像剂之后,是为了避免显像剂污染参考点。因此,向转向节粘贴参考点时,需要待喷涂晾干后,在需要贴参考点的部位,擦除显像剂,粘贴参考点,用于点云数据的多视拼接。

基于转向节结构的复杂性,需要制定其三维扫描策略。在扫描过程中,首先选一个能够提取大部分几何特征的姿态进行初次扫描;其次根据扫描效果,不断调整转向节的姿态,使得点云数据的质量尽可能地高。具体扫描过程如下:

(1)准备工作,准备好手持式三维扫描仪、数据线及电源线,连接电脑;要理顺数据线,防止其干涉扫描人员扫描。

(2)开始扫描前,在转向节下摆放一块黑色的布,并且使转向节处于静止的稳定状态。黑色的背景布是为了尽可能的地减少周围环境的杂点被扫描进去,降低点云数据处理的时间。

(3)打开扫描软件,启动手持式三维扫描仪,将格栅式的激光线投射到汽车转向节表面,然后利用借由CCD 相机成像,计算得到扫描对象表面的深度信息。在扫描过程中,通过观察仪器指示灯颜色或电脑扫描软件端实时处理的图像,调整手持式扫描仪与转向节之间的距离。手持式三维扫描仪的亮度设置也尤为重要,太亮或者太暗都会影响扫描仪获取数据,扫描精度会受到影响。

(4)首先,扫描转向节正面,能够扫描到转向节70%的表面特征,并获得相应的点云数据;其次转向节反面;然后,观察转向节缺失的特征,再进行针对性的补充扫描,在补充扫描时,可以借助辅助板扫描局部特征,最终获得一个质量较高、数据较为完整的点云。

采集得到的转向节点云数据如图1 所示,不仅包含转向节本身的点云数据,而且也包括了参考板的点云数据以及杂点。基于Geomagic Wrap 软件,首先通过手工选择删除大多数的杂点,然后通过“非连接项”、降低噪音、全局注册、统一采样等命令,完成转向节点云数据的优化,最后完成点云数据封装。

图1 处理后的转向节点云数据

将封装后的转向节模型导入到Geomagic Design X 中,开展逆向建模工作。由于导入的模型与全局坐标系不统一,需要对其进行对齐处理。利用大孔中心线和端面,采用手动对齐的方法摆正转向节模型。基于Geomagic Design X,运用面片草图、拉伸、布尔运算等命令,依次完成中心大孔主体以及6 个连接耳孔特征建模,得到如图2 所示的转向节模型。

图2 逆向得到的转向节模型

2 拓扑优化

拓扑优化是在满足强度、刚度、频率等要求的前提下,获取研究对象最佳的材料分布。受到制造工艺的限制,对研究对象进行拓扑优化时,需要引入工艺约束,如对称、单向拔模、双向拔模等等。拓扑优化可以分为连续体拓扑优化和离散结构拓扑优化。在连续体拓扑优化中,变密度法、均匀化方法、渐进结构法、水平集法等被广泛应用于工程实际中。本研究用变密度法对转向节进行拓扑优化。

2.1 数学模型

对转向节进行拓扑优化,设计变量为设计域中单元密度,在达到应力约束、位移约束条件时,找到最小的支架体积。可以通过如下数学表达式(1)形式表达:

式中,F为载荷矢量,u为全局位移矢量,u* 为位移约束,K为全局刚度矩阵,σ为应力约束,ρ为设计变量,V为结构体积,σ为von-Mises 应力矢量。

利用固体各向同性材料惩罚模型(SIMP),单元相对密度取值在0~1 之间。为了避免计算出现奇异性情况,最小单元相对密度ρmin为0.001。另外,惩罚因子(P)大于1(P 一般情况下等于3),从而将中间单元密度值向两个边界引导。每个单元的弹性模量按如下公式(2)计算:

式中,ρ为1 时的杨氏模量,E0是相对密度。

2.2 确定优化边界与目标

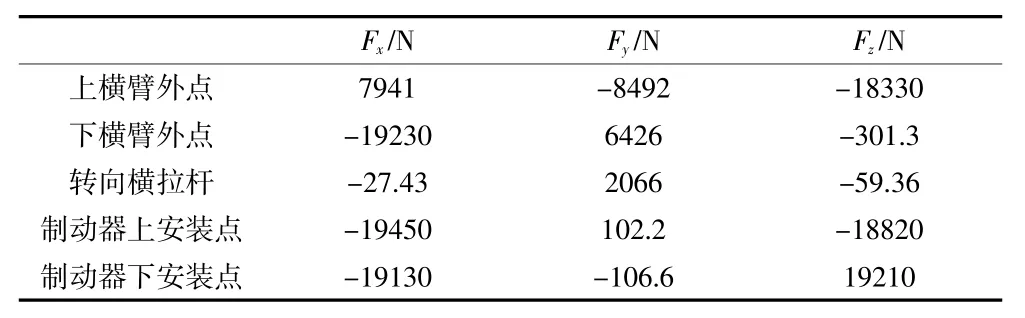

选取0.6g 的应急刹车状态条件进行分析,受力情况见表1。

表1 0.6g 加速度制动工况下转向节受力情况

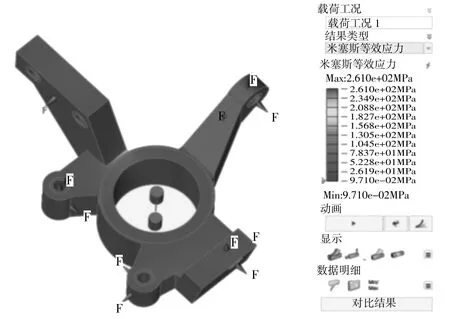

为了确定转向节优化的边界,需要对转向节开展静力分析。将转向节模型导入Altair Inspire,施加表1所列的载荷,并约束住转向节中心圆孔。

如图3 所示,应力最大值出现在上支撑台处,约为261 MPa,远小于40Cr 材料的强度极限;如图4 所示,最大变形发生在上横臂外的位置,最大变形量约为0.56 mm。

图3 转向节von-Mises 应力云图

图4 转向节变形云图

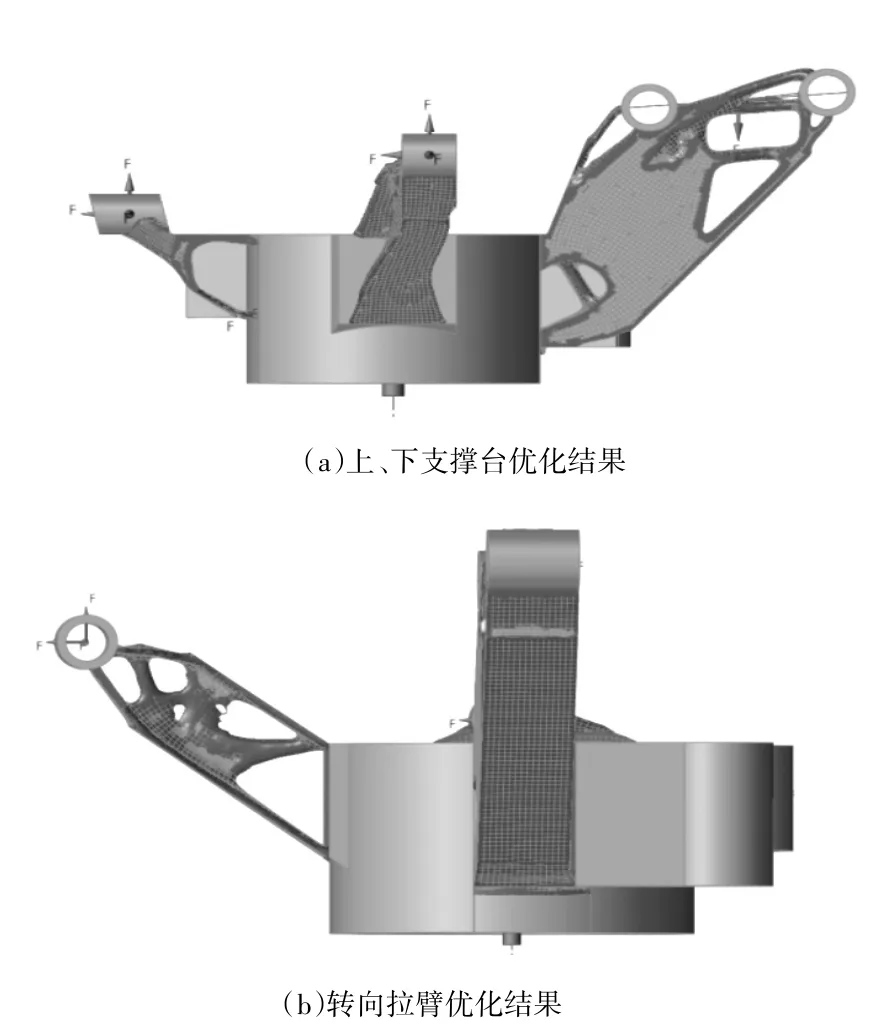

在多轮试算与估计的基础上,将转向节质量减重目标定位30%。在拓扑优化中,根据转向节装配要求与设计经验,重构出转向节优化设计空间。据此,基于Altair Inspire 完成转向节拓扑优化,如图5 所示。

图5 转向节拓扑优化结果

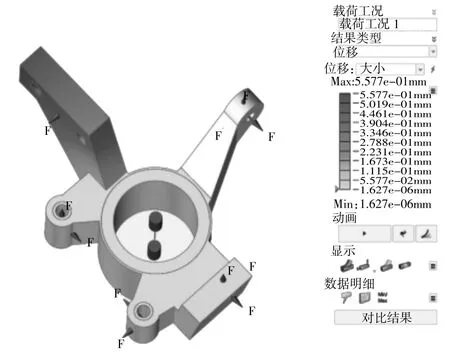

2.3 数值验证

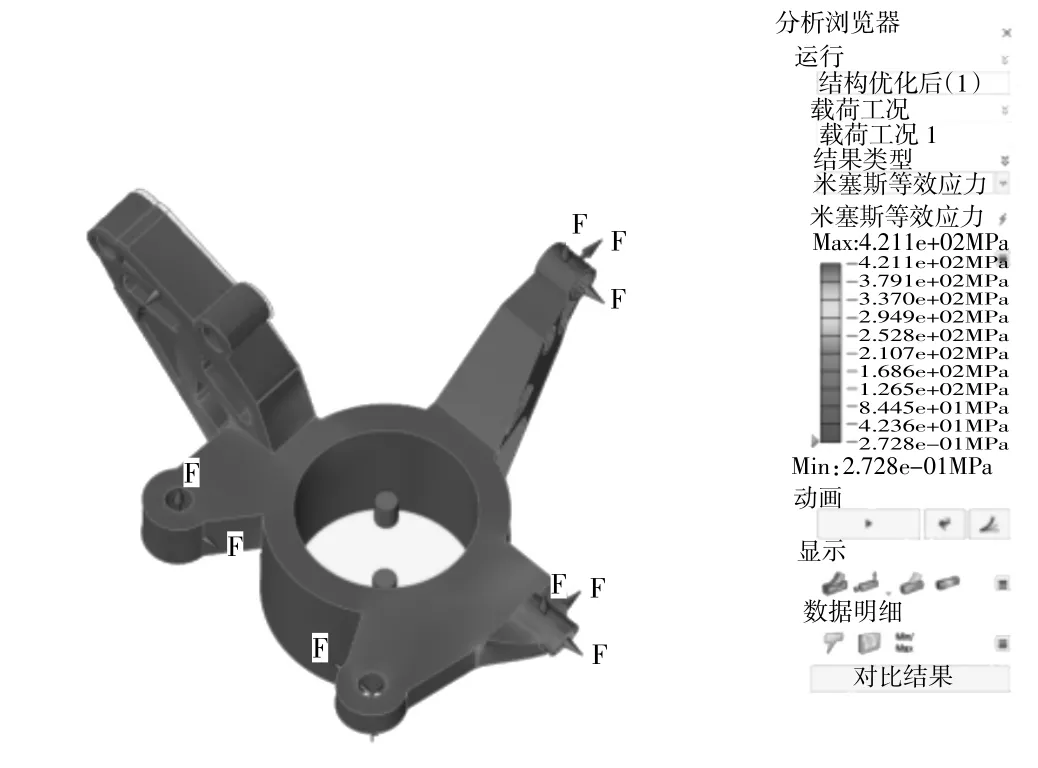

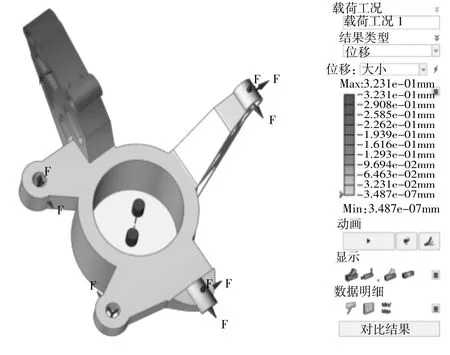

根据拓扑优化结果,考虑机械制造工艺,重构得到转向节模型。参照表1 的载荷,对其重新进行强度分析,得到了优化后的转向节应力云图与变形云图,分别如图6、图7 所示。

图6 优化后von-Mises 应力

图7 优化后位移图

从图6 可知,转向节最大应力为421.1 MPa,满足强度要求;最大位移为0.321 mm,与之前相比变小了。与原方案相比,改进后的转向节质量降低了2.682 kg,基本上达到了30%的减重目标。

3 结语

采用结构轻量化设计技术能够有效减少汽车燃油消耗,有利于实现“双碳”目标。先基于逆向工程获得了原有转向架的三维模型,然后采用拓扑优化技术对汽车转向架进行了轻量化设计,实现了减重约30%的设计目标,研究结果可为相关设计提供参考。