汽车动力电池水冷板漏液问题分析

2023-08-23李畅樊兴锐周俐光

李畅,樊兴锐,周俐光

1.湖南中车智行科技有限公司 湖南长沙 410006

2.湖南省多铰链胶轮运输系统工程技术研究中心 湖南长沙 410006

近年来,随着能源和环境问题不断恶化,新能源产业快速兴起,以电能为动力的新型交通运输工具发挥出越来越重要的作用[1]。客运电动汽车是一种中小运量的新型轨道交通车辆,正被应用于解决中小城市的公共交通拥堵问题[2]。

作为客运电动汽车主要动力源的电池是电动汽车性能提升发展的关键因素。然而在运行过程中,电池性能与温度变化保持着较为紧密的关联,温度过高会极大影响电池的寿命与安全性,且作为大型运输工具的客运电车必须要大功率和高集成度的动力电池系统支持,所以其散热问题日益严峻。

因此,通过电池水冷系统使电池工作在合适的温度范围内、降低电池模块的温度差异凸显出至关重要的作用。水冷板是水冷系统的关键部件,是一种单向流的液冷散热器,通常采用的是高比强度、低密度的铝合金[3],主要用在大功率电子器件的底座,通过冷却剂进行强迫对流换热。水冷板如果出现故障或失效将会严重影响车辆的安全运行。为此,本文通过观察腐蚀形貌、测定腐蚀产物和冷却液成分的方法,针对客运电动汽车车电池包水冷板漏液问题开展了研究分析,并提出了相关解决方案和维护保养要求。

电池水冷板散热的工作原理

水冷板是一种通过水流带走热量的板状散热装置,如图1所示。其工作原理是通过冷却剂经过从冷到热,再从热到冷的反复循环,与外界交换,将电池产生的热量带出车辆[4]。水冷板的散热功率大,能够及时导出动力电池工作过程中产生的多余热量,避免过量温升的发生。通过实践验证,此方式能够有效地提升冷却效率并保证电池模块的温度均匀性。

图1 水冷板主体结构

水冷板的设计不仅要考虑散热功能,也要在给定的包络空间内不与其他零部件产生干涉[5]。水冷板结构一般采用口琴管或冲压板形式,本文主要对口琴管式水冷板进行研究。

口琴管式水冷板拥有如下性能特点[6]:

1)可靠性高。在道路车辆环境工作,即处于振动、冲击、高低温交变环境,对于多数产品都是在比较严酷的工作环境,而动力电池电压动辄几百伏,冷却液泄漏是个严重问题[7],即使使用绝缘性能好的冷却液,在遇到外部杂质后,绝缘性能会立即降低,因此冷板密封可靠性很重要。

2)散热设计精准,避免系统内温差过大,这是出于电池自身性能的要求。电池的性能和老化都与工作温度密切相关。

3)对冷板的重量也有严格要求,这是来自于动力电池系统对能量密度的追求,绝大部分采用的是轻质铝合金。

水冷板的绝缘故障分析

1.存在的问题及临时措施

四川宜宾某客运电车T5车辆在运营1年时间,并行驶了57 671km后报出电池包绝缘故障。在分析T5车绝缘故障包时,发现电池包内底部残留少量冷却液,对水冷板进行气密性测试,测试结果显示不合格,初步确定为该水冷板出现漏液导致绝缘报警。现场直接更换故障电池包之后,绝缘恢复正常,报警信号消失。

2.故障原因分析

首先对故障水冷板的标识、外观和气密性进行排查,发现故障件具备终检及干试标识,说明检验测试均合格;其次,在水冷板表面观察到有白色物质,但是没有肉眼可见的漏点;最后,对水冷板的气密性进行测试,设备发出报警,随后涂抹泡沫水,连接处有气泡冒出。以上现象说明水冷板是在运营过程中,因表面产生的细微小孔,导致水冷液泄漏,引起电池绝缘故障,最终使客运电车停运。

为准确找到产生小孔的原因,对电池包水冷板进行了拆解,同时针对泄漏原因进行了细致的分析。

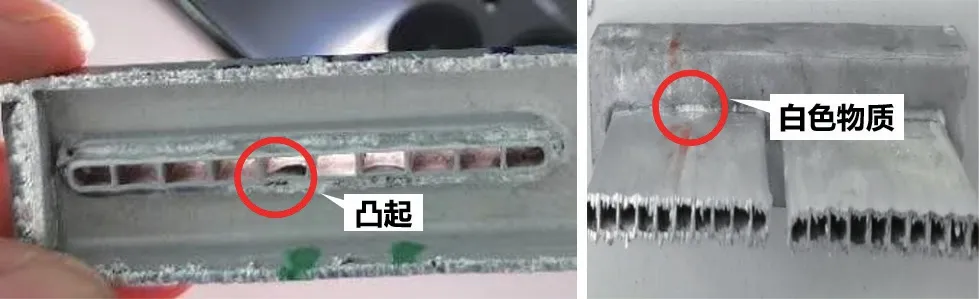

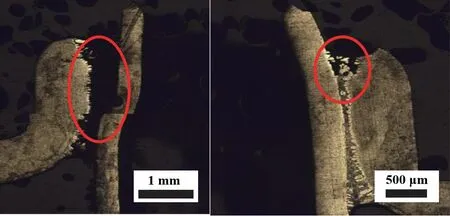

(1)泄漏位置分析 由图2显示的宏观图可以得知,在口琴管与集流管焊缝处存在白色物质,且泄漏处的口琴管内侧凸起。同时通过金相显微镜对漏点截面进一步观察,漏点截面微观图(见图3)显示口琴管与集流管焊缝处存在不同程度的腐蚀,焊缝已出现明显的缺口。

图2 口琴管与集流管连接处的焊缝

图3 焊缝显微照片

另外,对其他部位的口琴管与集流管焊缝处也进行显微观察,发现同样存在不同程度的腐蚀,而且同样出现了缺口。此外,从进出口法兰、口琴管内壁、集流管内壁以及管接内壁表面可以看出有轻微的腐蚀现象。综上所述,通过对故障件外观及水冷板的拆解分析,可以初步确认:造成水冷板漏液的原因为水冷板内部受到了腐蚀,腐蚀导致水冷板的焊缝位置出现了缺口。

(2)焊缝腐蚀原因 腐蚀原因可以从人、机、料、法、环五个角度分别进行分析。首先可以根据人员上岗资质、加工设备质量检验报告及计量有效期等排除人和机的影响因素。其次,可以从料、法、环角度分析故障可能产生的原因。

在原材料方面,如果焊接母材的材料不符合要求,也可能间接导致焊缝容易受到腐蚀,例如口琴管与集流管的材质不符,材料的耐腐蚀性能不达标。水冷板的芯材与钎焊层金属分别选用的是AA3003和AA4343合金,为确认材料的成分含量在标准范围内,采用ICP(电感耦合等离子体发射光谱仪)检测材料的金属成分含量,见表1。

表1 AA3003与AA4343铝合金化学成分含量的实测值与标准值(%)

从表1中可知,AA3003与AA4343合金的金属成分含量均在标准值之内,所以实测值满足要求。其次,再通过SEM(扫描电子显微镜)的EDS(能谱仪)检测故障件的口琴管、集流管以及焊缝的主要化学成分,如图4所示。从得到的数据可知,口琴管、集流管与焊缝的主要成分是Al和Si元素,这与合金的设计成分相符。此外,经查询材料的耐腐蚀性能试验报告后,可得知耐腐蚀结果满足要求。根据以上信息,可以排除原材料导致焊缝受到腐蚀的可能性。

图4 白色沉淀物的SEM照片与能谱图

第一,从制造过程的焊接方法上分析,会对焊缝质量产生影响的风险因素有钎焊工艺参数和钎剂浓度。通过查阅钎焊的工艺参数记录,并与标准值进行比对,可得知钎焊的技术参数符合要求,所以焊接方法满足要求,不会对焊缝质量产生影响。

其次,在水冷板的应用环境方面,只有防冻液与水冷板充分接触,可以试图推测防冻液对焊缝造成了腐蚀。先通过EDS检测焊缝处白色沉积物的元素成分,判断是否由冷却液腐蚀产生。由图4可知,呈白色的沉积物的主要成分为O、Na、P、Al;而P元素只能是来自于冷却液中的含磷添加剂,说明腐蚀物质是由冷却液带来的。另外,发现沉积物中含有较高的Cl元素,而Cl-是一种强腐蚀性的离子,离子半径小,穿透性强,容易穿过膜层,置换氧原子形成氯化物,加速阳极过程的进行。

据相关实验结果表明[8],Cl-1吸附在防锈铝氧化膜表面,会对氧化膜表面进行破坏,随着Cl-1浓度增加,防锈铝的腐蚀加剧,耐腐蚀性能降低,因此可以合理地推断出导致腐蚀的主要原因为Cl-。为进一步证实冷却液中Cl-超标导致腐蚀的推断,采用离子色谱仪和数显温控电热板检测故障件中冷却液的阴离子含量,如图5所示。

图5 Cl-1离子含量的国标与实测值

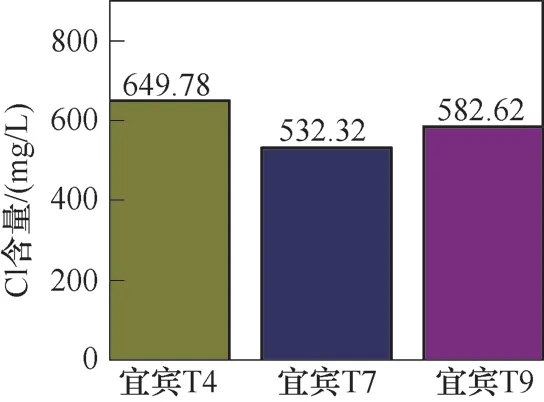

从图5可知,冷却液中的Cl-离子含量严重超标,国标要求Cl-1含量≤60mg/L,而实测冷却液中Cl-1含量为1070mg/L。除此之外,对线上运营的T4、T7和T9车辆进行测量(见图6),结果显示其Cl-1含量分别是649.78 mg/L、532.32 mg/L和582.62 mg/L,所以综合上述可以得出结论:冷却液中Cl-1超标导致了故障件腐蚀泄漏的发生。

图6 T4、T7和T9的Cl-1含量

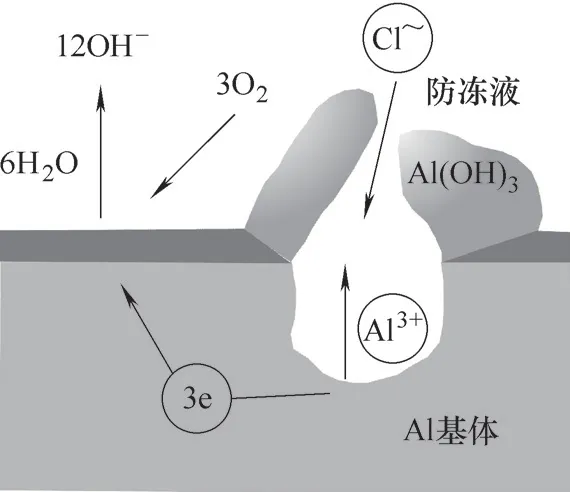

(3)腐蚀机理 根据上述分析可知,沉积物中有含量较高的P元素,只有冷却液中存在,所以判断沉积物的主要来源是冷却液中的磷化物。当这些水垢在口琴管和集流管连接处沉积时,使得冷却液在金属表面的流动和电解质的扩散受到限制,同时Cl-会在缝隙处聚集,随着Cl-浓度升高,Cl-1对氧化铝产生的破坏作用增强,材料的耐腐蚀性能严重下降,点蚀出现,同时促进了垢下的缝隙加速腐蚀。例如橡胶管连接的接管以及带密封圈的法兰,这些都会产生缝隙,而缝隙则会加速腐蚀。局部腐蚀发生的电化学反应式如下[8~11]。

杂质外的电极反应

O2+2H2O+4e→40H-(阴极)

杂质下基体金属发生溶解

Al→Al3++3e(阳极)

总反应式

3O2+6H2O+4Al→4Al(0H)3

由图7中可以看出,Al基体被腐蚀成Al3+离子,腐蚀产物的体积比铝合金基材要大,会撑开铝合金基材,扩大与冷却液的接触面积,产生更多的点蚀坑。

图7 铝合金腐蚀的基本机理

结果验证与解决措施

上述的研究表明,冷却液中的Cl-浓度超标,从而导致焊缝受到腐蚀。针对冷却液的问题,首先需要了解供应商提供的冷却液是否符合标准,其次是探究Cl-浓度增加的原因,以及进行后续的解决措施。

图8所示为仓储的冷却液、供应商美孚和车瑞提供的两种冷却液原材料,以及T3车冷却液的Cl-1浓度。由图8可知,美孚和车瑞冷却液的Cl-1浓度为9.24mg/L和5.37mg/L,仓储冷却液的Cl-1浓度为43.96mg/L,而随机抽取的T3车冷却液Cl-1浓度为1261.22mg/L。国标规定Cl-1浓度不能大于60mg/L,通过对比可知供应商提供的原材料符合要求,而仓储和T3车的冷却液严重超标,说明Cl-1离子浓度是在储存和车辆运营过程中增加的。

图8 原材料与宜宾T3车辆的Cl-1离子测量值

经过分析证实原材料属于合格品,现需要探讨Cl-1离子浓度增加的主要原因。

首先,观察到泵送装置发生了严重的锈蚀,通过现场观察及合理推论,这是由于在储存过程未密封保存,同时在储存和维保中往冷却液里混入了未经处理的硬水(包括自来水),带入了氯化物等有害物质造成。

其次,水冷板内未排除或残留旧的冷却液,没有彻底清洁水冷板并更换冷却液,以及可总结前人的研究得出推论,循环冷却系统对外热交换,主要通过冷却液在管路中蒸发带走热量,形成蒸气后,与外界交换热量后又冷凝成液体,经过反复冷热循环,冷却液会不断浓缩,导致各种离子和杂质逐渐集聚在循环系统中,各种腐蚀性离子和杂质浓度逐渐增高而导致设备结垢和腐蚀。

针对C l-1浓度增加的原因,通过查阅相关资料[12~14],以及综合维保手段,有以下解决措施:

1)改善储存条件,在密封和避光的条件下储存,防止氧化和变色。

2)在每次加注冷却液前,彻底清洗水冷板,防止旧冷却液残留。

3)在运营过程中,根据使用要求,定期、定里程更换冷却液。

4)禁止往冷却液加入自来水等未经处理的水污染冷却液。

5)防止不同型号的冷却液混合使用,一辆车只能使用同一种牌号、规格、型号的冷却液。

结语

电池水冷系统是确保客运电车正常行驶的关键设备,无论是对于制造商还是维保单位,均应严格按照操作规程操作,以利于动力电池设备安全正常有序运行。

本文在介绍水冷板结构原理的基础上,通过故障分析,确定了水冷板漏液问题的产生原因为Cl-1离子浓度超标,并提出了相关解决措施。文中所述的解决措施已在运营现场的客运电车上进行了整改,且细化了维保要求,逐渐推广到其他运营城市,取得了良好的应用效果,提高了公共中运量电车的品质,保障了电车的正常运行秩序。