新能源汽车电动机高精密制造技术研究与应用

2023-08-23杨永修王乐丁园张兴野王丽涛

杨永修,王乐,丁园,张兴野,王丽涛

中国第一汽车集团有限公司研发总院试制所 吉林长春 130000

现阶段随着新能源汽车的快速发展,电动机动力结构变得多样化,有的与减速器、差速器集成在一起,有的与桥壳集成在一起,也有的将电动机集成在车轮上。在新产品试制中,壳体结构数据多样化,需频繁地更换壳体种类和安装夹具,影响新产品的试制效率。同时,在壳体数控加工中,常规的加工坐标系设定方法常表现为效率低、精度差及易干涉等问题,影响电动机壳的加工精度。定子装配孔与转子轴承孔分序加工,无法满足同轴度精度要求,导致电动机转子在高速旋转时出现摆动的现象,影响电动机输出性能。为解决以上问题,本文针对新能源汽车电动机高精密加工方法进行研究与论述。

数控加工坐标系设定及测量技术的研究与应用

加工坐标系设定是建立数控机床主轴与待加工零件间的位置关系,坐标系的设定精度直接影响产品零件的加工精度。高端数控机床装配的电子测头,可实现坐标系设定、在线测量、曲面检测等功能。由于电子测头造价较高,后期维护昂贵,大部分数控机床都不装配电子测头,在进行坐标系设定时,常采用刀具试切分中法、寻边器分中法及以百分表分中法等技术手段。但以上数控加工坐标系设定方法常表现为设定效率低、精度差、零件表面破坏等特点,并且只能用于垂直面的坐标系设定,无法在电动机壳侧壁圆孔处建立加工坐标系。为解决以上技术难题,实现普通数控机床的坐标系高精密、高效率设定,提升产品加工质量和试制效率,对加工坐标系设定技术方法及应用进行研究。

根据数控机床主轴的结构特点,可发现数控机床主轴轴线、刀柄轴线和刀具轴线共线(见图1)。由于加工坐标系的测量及设定原理为建立数控机床主轴与产品件间的位置关系,因此,可以间接转换为刀具轴线与产品件的位置关系。结合百分表测量的使用方法,使百分表在零件上的测量值与在刀具轴线上的测量值一致,从而确定刀具轴线与产品件间的位置关系。

图1 数控铣床主轴结构

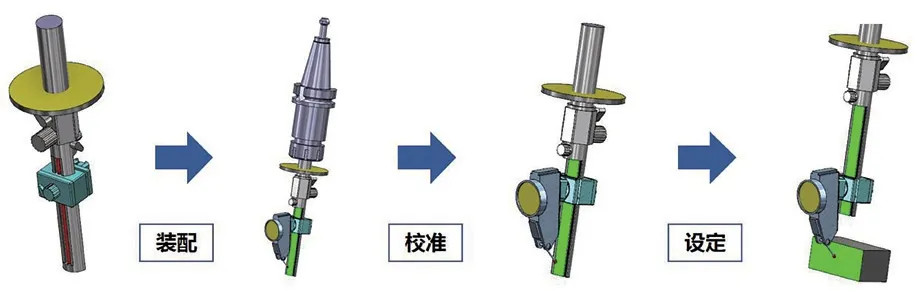

装置由表杆轴机构、表夹滑块机构及角度刻度盘机构组成。表杆轴上端设计成圆柱形,和数控刀具一样可以装夹在机床刀柄上,下端设计成半圆柱形,半圆柱平面与自身圆柱轴线重合。表夹滑块机构起到对百分表的夹持和位置调节作用,它可以带动百分表在表杆轴机构上移动。角度刻度盘机构的作用是记录加工坐标系测量时,百分表的角度位置,保证在第二次设定坐标系时可以在相同的角度位置上测量。数控加工坐标系设定流程如图2所示。

图2 数控加工坐标系设定流程

电动机壳侧壁为复杂曲面结构,设定坐标系时百分表与产品件发生干涉,无法在竖直面结构进行测量。为解决此类技术难题,对装置的结构进行优化升级,如图3、图4所示,增加多角度连接机构,实现百分表多角度调节,解决在电动机壳侧壁上的复杂曲面、多角度空间曲面和狭窄结构型腔的坐标系设定难题。

图3 数控加工坐标系设定装置转向机构

图4 数控加工坐标系设定应用

电动机壳快速定位工作台技术研究与应用

电动机壳快速定位工作台为成组式搭建结构,由定位底板、定位套、固定锁紧销、定位锁紧套、铝连接板、圆形支座和压力感应装置组成。适用于多品种,小批量试制生产,为数控加工提供柔性化加工模式。将电动机壳结构相似、加工工艺相似的壳体分组,使加工技术与工艺设计合理化,以便对各批次试制的电动机壳提供适当的生产设备和工艺装备。实现扩大批量生产,减少工装调整时间和工序间等待的时间,可大幅度提高生产率。

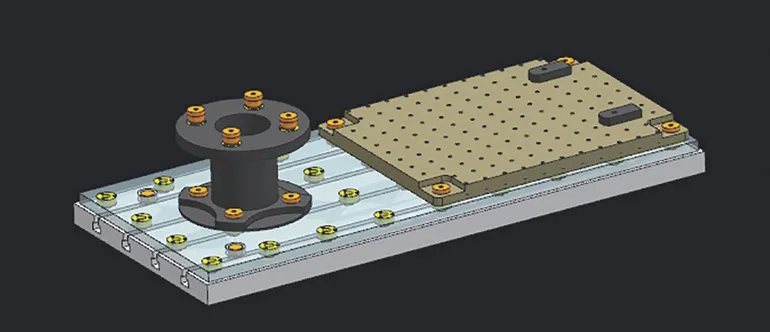

在工作台设计初期,根据数控机床各坐标轴行程范围制作定位底板,在底板上加工出等距离的沉头孔,孔的数量可根据底板的大小来确定。定位锁紧套放入到底板沉头孔内,同时用三个螺栓紧固在定位底板上,定位锁紧套中制作成斜面,斜面与固定锁紧销配合起到固定作用。快速定位工作台布局如图5所示。

图5 快速定位工作台布局

铝连接板根据电动机壳固定区域的大小制作,在铝连接板的四个角位置加工通孔,并将定位套过盈压装进去。表面均布沉头螺纹孔,铝连接板下表面为沉头孔,可以实现电动机壳、支撑块倒把固定,或在上表面固定压板等功能。

为解决电动机壳在四轴或五轴设备上加工时主轴刀柄与机床工作台干涉问题,设计原型支撑座。固定锁紧销用于紧固定位底板和铝连接板,通过锁紧销下端涨出的三个钢球与定位锁紧套上斜面接触,产生向下的拉力,使其固定在一起。圆形支座是使用热处理工艺,在长期使用或频繁更换时,可降低表面磨损,控制轮廓变形,始终维持较高的精度。将支撑座设计成中空结构,降低自身重力对精度的影响,支座的下端面与铝连接板的制作工艺相同,支座上端面与定位底板的制作工艺相同,便于连接固定铝连接板。根据电动机壳端面的尺寸大小,选择两个或多个一起使用,增加电动机壳在粗加工时的强度。快速定位工作台主体结构如图6所示。

图6 快速定位工作台主体结构

薄膜压力传感器感应装置是由综合机械性能优异的聚酯薄膜、高导电材料和纳米级压感材料组成,底层是柔性薄膜和复合其上的导电层,顶层是柔性薄膜和复合其上的压感材料,两者通过双面胶贴合,并隔离上下两层的感应区域,当感应区域受压时,底层彼此分离的线路接通,金属端口的输出电阻随着压力的不同发生相应变化。此装置可以安装在夹具中,检测对电动机壳固定时的压装力或用于检测电动机壳在精加工时产生的变形,收集并分析数据,提高电动机壳的加工精度和表面质量。电动机壳体快速定位工作台应用如图7所示。

图7 电动机壳体快速定位工作台应用

电动机壳体阶梯孔同轴度高精密加工技术研究与应用

汽车在运行过程中,电动机中的转子高速运转,为保证电动机在运行时的性能和稳定性,对电动机壳体的定子装配孔和转子轴承孔的同轴度有极高的精度要求。电动机壳体传统的加工工艺,使用加长立铣刀螺旋下切的方式粗加工定子装配孔和轴承孔,由于立铣刀伸出过长,导致加工后壳体侧壁产生振纹。精加工时,分序使用两把不同直径的镗刀精加工侧壁和轴承孔,在换刀的过程中,很容易出现圆心的偏离,造成定子装配孔和转子轴承孔的同轴度偏差,影响产品质量。

为解决上述问题,设计开发了一种阶梯式可变径镗刀(见图8),包括设置在镗刀刀体上的镗刀杆,并且在镗刀杆上设计两个圆台,每个圆台的上端外边缘处设置一刀头。镗刀杆的阶梯型与需要加工的产品形状匹配,在不同圆台上设置不同刀头,从而一次性地实现粗镗削和精镗削。刀柄和刀头采用套式连接结构,通过两个镗刀头可以一次性加工两个不同直径的阶梯孔。

加工部位采用微调精镗单元和刀桥分体安装式结构,通过更换微调精镗单元,快速完成镗孔尺寸切换,同时在刀桥上阶梯式设置两段孔径部,每个孔径部分别安装有独立的微调精镗单元进行不同尺寸的里孔镗削加工,在最大限度的情况下,实现了多孔位同时精镗加工,提高多孔位里孔的镗削加工效率。

图8 阶梯镗刀结构

阶梯式镗刀可以实现一次进刀逐一完成各加工位置后一次退刀,与普通镗刀相比减少了换刀和退刀时间,缩短了产品的整体加工时间,大大提高了加工产品的尺寸一致性,满足电动机壳体加工精度要求,提升新能源汽车电动机运转性能和稳定性。电动机壳阶梯孔加工如图9所示。

图9 电动机壳阶梯孔加工

结语

通过对新能源汽车电动机壳体高精密加工方法的研究,在数控加工坐标系设定及测量、电动机壳快速定位装夹和阶梯轴承孔同轴度高精密加工等关键技术上,进行了深入的分析和对比,其加工方法具有独特性。该加工方法制造的电动机壳体在电动机传动的研发中起到了助推作用,对提升加工能力及保障电动机高速运转性能有明显效果。